Tabletlerin katı dozaj granülasyonu için tam çözüm

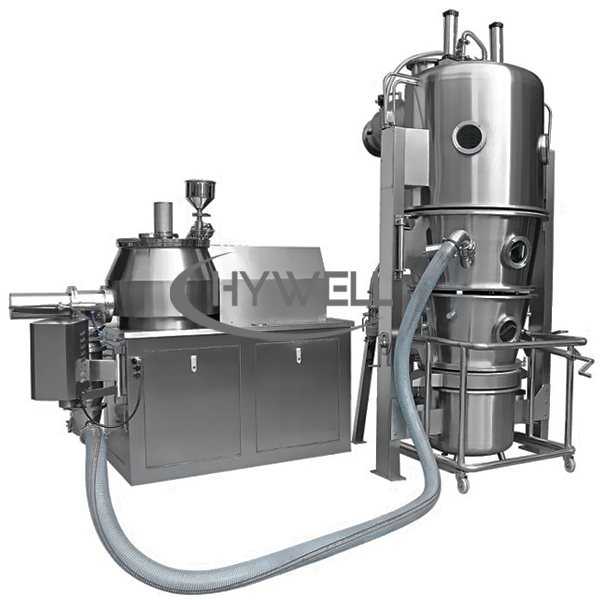

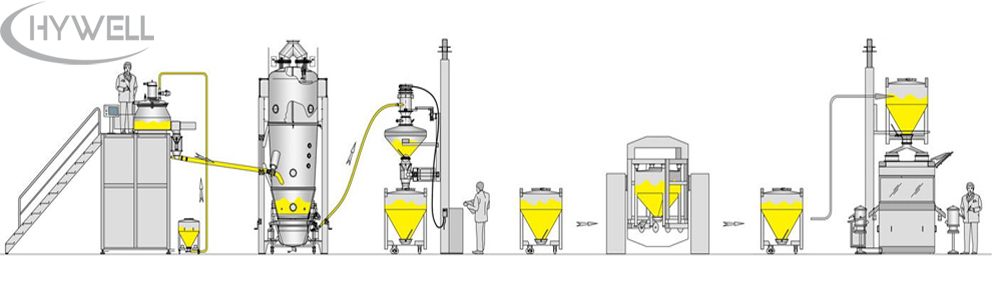

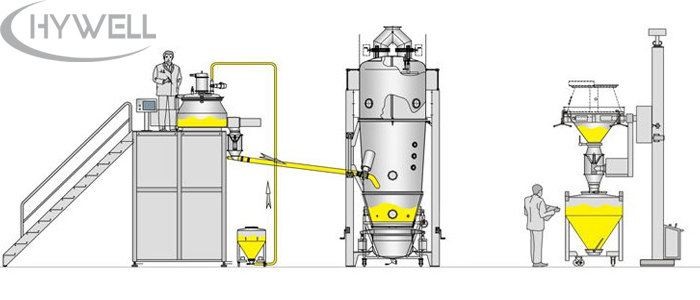

Hywell'in katı dozaj granülasyon çizgisi, ıslak granülasyon işlemi için tüm seçenekleri gerçekleştiren tek çerçeve bir çözümdür. Entegre eder yüksek kesme granülatörü , Karıştırma ve granülasyon için akışkan yatak kurutma makinesi ve kalibrasyon için konik ve silindirik kalibratörler. Kurutma, granülasyon ve kaplama için Bu nedenle, temiz odada gereken alanın azaltılmasına ve geliştirme ve ölçeklenebilirlik çalışmalarına maksimum esneklik sağlarken çapraz kontaminasyon risklerini en aza indirmeye yardımcı olur.

Farmasötik katı dozaj granülasyon hattı formları 45 L ila 1500 L arasında değişen kapasitelerde mevcuttur ve iki farklı işlem yapabilir. Birincisi, granül oluşturmak için aglutinatif bir çözeltinin eklendiği ıslak granülasyondur. Ekipman bir veya daha fazla toz parçacığını birleştirir ve gerekli sınırlar içinde bir granül oluşturur.

İkincisi, kurutma süreci akışkanlaştırma yatak kurutucu . Toz ve granüllerin nem içeriğini azaltmak için farmasötik endüstrisinde yaygın olarak kullanılan Sıcak hava, belirli bir basınçta ve akış hızında nemli katı parçacıkların delikli bir yataktan geçirilir. Islak katılar alttan kaldırılır ve bir hava akışında asılıdır. Isı, ıslak katı ve sıcak gazlar arasında doğrudan temasla aktarılır. Buharlaştırılmış sıvı daha sonra kurutma gazları tarafından taşınır.

Islak granülasyon, ilaç endüstrisinde yaygın olarak kullanılan bir işlemdir, çünkü bu, toz karışımının akış özelliklerini, homojenliğini ve sıkıştırılabilirliğini artırır. Akışkanlı yatak granülatörleri ve yüksek kesim mikserleri tipik olarak geleneksel parti ıslak granülasyon işlemlerinde kullanılır.

Islak granülasyon ile oral katı dozaj formlarının (OSD) kapalı üretimi

Oral Katı Dozaj Granülasyon Çizgisi Açıklama

Farmasötik imalat endüstrisindeyseniz, bu premium katı dozaj granülasyon makinesini satın almayı düşünmelisiniz. Bu farmasötik granülasyon ekipmanı, çapraz kontaminasyon olmamasını sağlayacaktır.

Katı oral dozaj granülatörü, sürekli ve stabil üretimi sağlamak için karıştırma, granülasyon ve kurutma işlemlerini birleştirir, granülasyon kurutma üretim hattı bitmiş ürünlerin verimini yüksek oranda artırabilir.

Vakum taşıyan cihazı ve kaldırma devri deşarj sistemi, emek yoğunluğunu büyük ölçüde azaltabilir ve toz kirliliğinden kaçınabilir. Bu, granülatör kurutma üretim hattının emek maliyetinden tasarruf ettiği anlamına gelir.

Hywell Machinery oral katı dozaj ekipmanı (ıslak granülasyon hattı sistemi), grafik arayüz ile otomatik PLC kontrolünü benimser. Bu, çalışma ve işlem parametrelerinin geçmiş incelemesi ve yazdırması için otomatik olarak ayarlanabileceği anlamına gelir.

Katı dozaj formu granülasyon hattındaki CIP sistemi, granülatör ve kurutucu için iyi temizleme etkisini yerine getirebilir. Eski geçirmez sistem, güvenilir kilitleme ve topraklama, insanların, ekipman ve çevrenin güvenliğini sağlar.

Özel bir katı doz farmasötik üretim hattı satın almak istiyorsanız, Hywell süreci ve özellikleri karşılamak için çok çalışacaktır. Granülasyon hatlarının tasarımlarını ve boyutlarını özelleştirebiliriz.

Bu güvenilir ıslak granülasyon hatlarını gıda, kimyasal ve farmasötik ürünlerle uğraşan müşterilere sattığımızı lütfen unutmayın. Bizimle konum bir bariyer değil. Bu katı doz granülasyon hattını çevrimiçi sipariş etmek isteyen müşteriler için bile mümkün kılıyoruz.

Bu katı doz üretim süreci hattını satın almak ister misiniz? Ardından şu anda Hywell Machinery hakkındaki sorunuzu gönderin. Hywell Company, Çin'de güvenilir ve saygın bir katı doz granülasyon hattı üreticisidir. Hywell Machinery Co., Ltd, Proje Başlangıç Tasarımı - Proje İlk Onayı - Proje Ayrıntılı Tasarım - Proje Onayı - Seçin Ekipman Spesifikasyonu ile desteklenecek. Müşteriler için gelişmiş hizmet sağlamak ve tüm makinelerin her bir müşteri üretim hattı için uygundur.

Katı Oral Dozaj Granülatör Hattı Kompozisyonu

Günümüzde, katı dozaj üretim hatları da sürekli sıvı yatak granülasyonu olarak adlandırılır ve yüksek kesme granülatör hatları farmasötik granülasyon ekipmanında daha önemli bir rol oynamaktadır.

Hywell, 20'den fazla deneyime sahip katı dozaj üretimi için entegre granülasyon ve kurutmaya odaklanır.

Farmasötik katı dozaj formları için hywell granülasyon hattı, Yüksek kesme mikseri granülatörü , ıslak konik değirmen/ıslak granülatör, Akışkan Yatak Kurutucu/Granülatör , Kaldırma Sütunu/Hopper asansörü, kuru konik değirmen, Vakum taşıma sistemi, Toz Mikser/Hopper Karıştırma Makinesi , vb.

Yüksek kayma mikser granülasyon makinesi ve ıslak konik genellikle yüksek kesme granülatörleri olarak bir araya gelir ve ıslak granülleri doğrudan sıvı yatak kurutma makinesine aktarır.

Akışkanlık Yatak Kurutma makinesi, katı dozaj formları işleme hattının içindeki sıvı yatak kurutucularını değiştirmek için genellikle sıvı yatak işlemcisini (sıvı yatak granülatörü/kurutucu/kurutucu/coater) veya sıvı yatak granülatörünü kullanır. Nedeni, akışkanlaştırma granülatör makinesi sadece kurutma ekipmanı işlevine sahip olmakla kalmaz, aynı zamanda bir sıvı sprey granülatörünün de işlevine sahiptir. Bir makine iki amaca ulaşır. Kesintisiz, kaynama (sıvı yatak) granülasyon kaplama kurutma makinesi granülasyon makinesini, granül kaplama makinesini ve kurutma makinesi fonksiyonlarını entegre eder. Bununla birlikte, atölye dar ise veya bu ekipman atölye için kaplama için asla kullanılamazsa, kaplama işlevi için farklı hoppers gereklidir, bu nedenle maliyeti azaltmak için kaynar bir granülatör seçerler.

Katıların geliştirilmesi ve üretiminde 20 yıllık deneyime sahip premium işleme teknolojisi sistemlerinin tam bir katı dozaj ıslak granülasyon işlemi üreticisi olarak, farmasötik, sağlık ürünleri, gıda, ince kimyasal ve yem işleme endüstrisinde sürekli işleme gittikçe daha önemli hale gelmektedir.

1. Yüksek kesme mikseri granülatörü

Katı dozaj formları üretim hattının yüksek kesme mikseri granülatörü, ıslak granülasyon işlemini optimize etmek için tasarlanmıştır. İnce powder heterojen bir karışımı, artan parçacık boyutu ve daha yüksek yoğunluk ile, kısa bir zaman işleminde ve tekrarlanabilirlik ile uygun akış ve kompaktlık özellikleri sunan muntazam bir granülasyona dönüştürmek için kullanılır.

Toz malzemesi yüksek hızlı mikser siloya manuel olarak ilave edilebilir veya toz bir vakum besleyici ile yüksek hızlı miksere emilebilir. Aynı zamanda, toz yüksek kesme mikseri ile karıştırılır ve sıvı, sıvı tankından silo geçişine dökülür; Ancak sıvı tanktaki sıvı genellikle bir pompa (isteğe bağlı) ile siloya sürülür. Yüksek hızlı karıştırma makinesi, SET programına göre otomatik olarak çalışacaktır.

2. Islak Granülatör / Islak Konik Değirmen

Yüksek kesme granülatör tamamlandıktan sonra, deşarj portu silindiri deşarj valfini açar ve ıslak toz, alttaki ıslak granülatöre (ıslak konik değirmen) boşaltılır, ıslak granülasyon makinesi, ıslak ıslak granüllere dönüştürür ve ıslak parçacıklar ıslak granülasyon makinesinin (ıslak konik değirmen) deşarj portundan boşaltılır. Islak granülatör ayrıca katı dozaj işleme hattı için çekirdek bir mekanizma olan ıslak bir konik değirmen adlandırır.

Islak konik değirmen

Islak konik değirmen

Islak konik değirmen

3. Sıvı Yatak Kurutucu/ Akışkan Yatak Granülatörü

Islak granüller, negatif basınçlı bir sıvı yatak kurutma makinesi egzoz fanı kullanılarak ıslak konik değirmenden emilir ve işlem havası ile akışkan yatak kurutma makinesine taşınır. Sıvı yatak kurutucuları, granülasyon kurutma üretim hattı ve aynı zamanda temel ekipman için bir kurutma işlemidir.

Akışkanlaştırma işlemi, bir kurutma işleminde toz ve granüllerin nem içeriğini azaltmak için ilaç endüstrisinde yaygın olarak kullanılır.

Bu işlemde, nemli katı parçacıkların delikli bir yataktan tanımlanmış basınç ve akış hızında sıcak hava sokulur.

Islak katılar alttan kaldırılır ve bir hava akışında (akışkanlaştırılmış durum) asılıdır.

Isı transferi, ıslak katı ve sıcak gazlar arasında doğrudan temasla gerçekleştirilir.

Islak granüler nem sıcak hava ile alınır, ıslak granüler kurutulur ve daha sonra sıvı yatak granülatörü kontrol sistemi tarafından kapatılır.

4. Kaldırma sütunu / hopper asansörü

Hywell Machinery, taşıma sistemlerinizin verimliliğini ve hareketliliğini artırır. Çok çeşitli mobil ve sabit kaldırma ve deşarj cihazlarını içeren modern ve etkili ürün işleme için bir dizi ekipman sağlıyoruz. Bir tablet makinesi olan Bin Blender ile çalışabilir. Kaldırma kolonu, sıvı yatak granülatör malzemeleri sepetini kaldıracak ve daha sonra kurutulmuş granülleri doğrudan toz blender veya toz titreşim elek içine deşarj edecektir.

5. Konik Değirmen

Konik değirmen ayrıca kaldırma konik fabrikası olarak adlandırılan konik değirmen, esas olarak granülatörlerden eleme aglomeratları yoluyla eşit nitelikli granüller elde etmek için kullanılır. Koni değirmeni kullanımı ve temizlenmesi kolaydır ve GMP'ye tamamen uyur.

6. Diğer Makineler

Malzeme özelliklerine ve müşteri gereksinimlerine göre, bu granülasyon üretim hattı bir vakum konveyör, toz tarama makinesi ve toz mikseri ile donatılabilir. Ayrıntılı seçenekler için lütfen Hywell Machinery Co., Ltd.

7. Belgeler

Hywell Machinery, granülasyon hattı ekipmanı ile ilgili tüm belgeleri özelleştirerek, farmasötik pazarı olarak daha zorlu endüstrilerde bile ekipmanın eğitimini, işletilmesini ve bakımını daha kolay hale getirir, DQ, IQ, OQ, SAT, FAT, kullanıcı belgeleri gibi eksiksiz bir GMP sağlıyoruz.

Farmasötik Granülasyon Üretim Hattı işine başlamak istiyorsanız, lütfen daha fazla ayrıntı için bizimle iletişime geçin, size detay özellikleri, teklifler, ekipman için düzen çizimi göndereceğiz.

Katı dozaj granülatörleri çizgi özellikleri

Model | GL-30 | GL-60 | GL-120 | GL-200 | GL-300 |

Kapasite | 30 | 60 | 120 | 200 | 300 |

Ekipman kompozisyonu | HS-3 | HS-3 | HS-4 | HS-5 | HS-7 |

GHL-100 | GHL-200 | GHL-400 | GHL-600 | GHL-800 |

GZL-100 | GZL-180 | GZL-180 | GZL-300 | GZL-350 |

FG-30 | FG-60 | FG-120 | FG-200 | FG-300 |

HS-3 | HS-3 | HS-4 | HS-5 | HS-7 |

1. Bir yüksek kesme mikseri iki sıvı yatak granülatör ve kurutucu ile olabilir 2. FG sıvı yatak kurutucu, sıvı yatak granülatör veya akışkan kurutucu/granülatör/coater ile değiştirilebilir. 3. Hywell Machinery Tasarım hakkını bildirmeksizin saklı tutar 4. Katı dozaj granülatörleri çizgisinin tüm özellikleri mümkün olduğunca doğrudur, ancak bağlayıcı değildir. |

Peki katı dozaj granülasyon hattı nasıl çalışır?

Toplu işlemlerde, operatörün örnekleme veya ürün transferi gibi işlemleri gerçekleştirmesi için işlemler arasında duraklamalarla farklı işlemler için birkaç makine kullanılır.

Sürekli süreçler daha özerktir. Ve aynı ekipmanla birden fazla işlem gerçekleştirilebilir. Bu, yükleme, granülasyon, kurutma, kaplama ve boyutlandırma gibi çeşitli işlemlerin sıvı yatak granülatöründe gerçekleştirildiği anlamına gelir. Granülasyon, ıslak koni değirmeni, kurutma, kaplama, kaldırma, aktarma, kuru koni değirmeni, aynı katı preparat granülatör hatlarında harmanlama.

Bir ürün fabrikası için bu katı preparat granülatör çizgileri, bir yüksek kesme mikseri granülasyon makinesi bir sıvı yatak işlemcisi ile ve bir özel birleştirme ilaç ve vakum taşıyıcı bir koni değirmeni ile birleştirin.

Katı dozaj granülasyon hattı malzemeleri oluşturur

Hywell Machinery, SS304, SS316L, Titanyum, Dubleks Paslanmaz Çelik, vb. Makine kontak kısmı ile katı dozaj formları granülasyon hattımızı sunabilir. Katı dozaj formlarının kontrol sisteminin elektrik kısımları Granülatörler hattı müşterinin ihtiyaçlarına uyarlanabilir.

Katı Hazırlık Granülasyon Hattı için Yüksek Kese Mikser Granülatör ve Akışkan Yatak Kurutucu

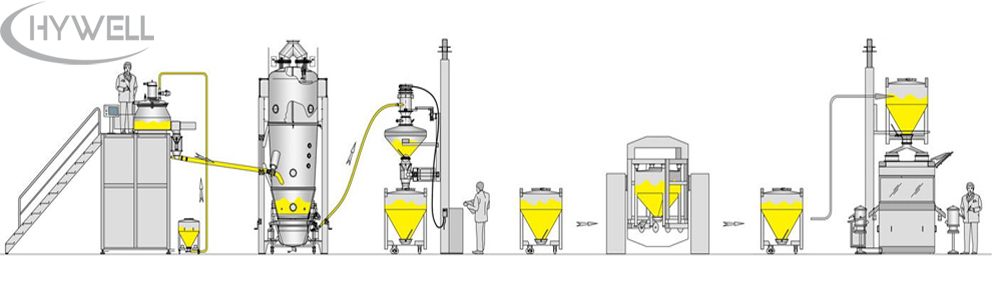

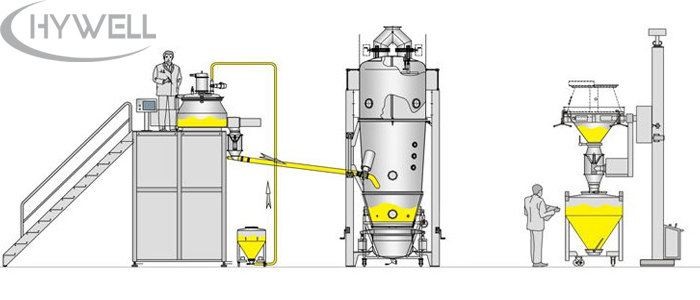

Bir kesme mikseri granülatörü + bir sıvı yatak kurutma makinesi

Yüksek kesme mikseri granülatörü bir sıvı yatak granülatörüne veya sıvı yatak kurutucusuna bağlandı.

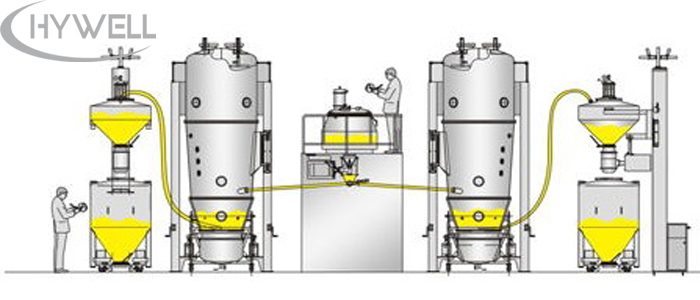

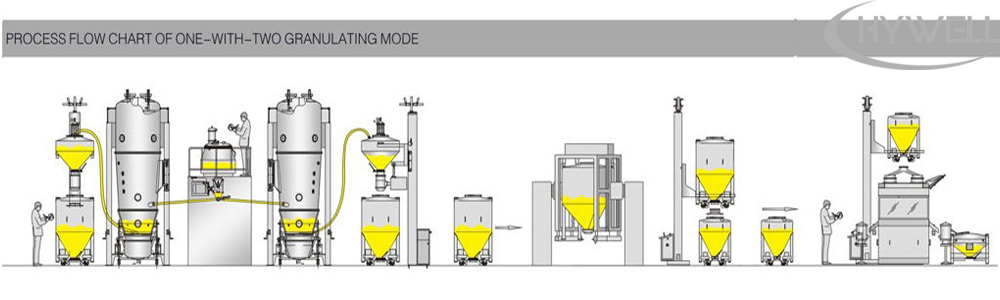

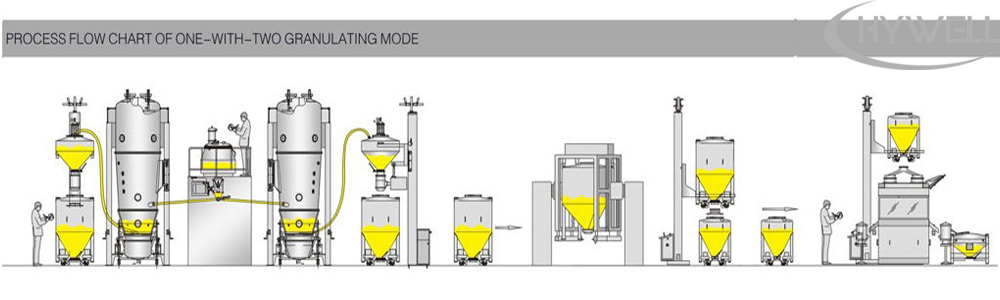

Bir yüksek kesme mikseri granülatörleri + iki sıvı yatak kurutma makinesi

Hywell ayrıca, yüksek kayma mikser granülatörlerinin iki sıvı yatak granülatörüne veya kurutuculara bağlandığı bir granülasyon hattı da sağlar.

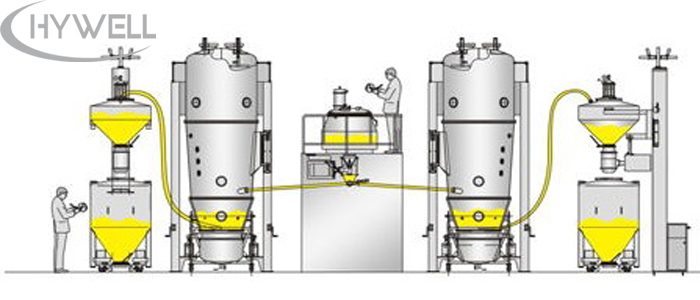

Bir yüksek kesme granülatör + daha fazla sıvı yatak kurutma makinesi

Hywell, ikiden fazla sıvı yatak granülatörüne veya kurutucuya bağlı bir yüksek kesme granülasyonuna bile sahip olabilir.

avantajları Oral katı dozaj ıslak granülasyon hattının

Oral katı dozaj ıslak granülasyon hattı, aşağıdaki gibi birçok avantajı nedeniyle katı dozaj formları hazırlamak için kullanılır:

1. Daha küresel granüller oluşturduğu için parçacıkların daha iyi akabilir.

2. Granüllerin sıkıştırılabilirliği de granüllerde hava tuzağını azalttığı için geliştirilir.

3. Düşük doz ilaçlar için daha iyi tekdüzelik sağlar.

4 ayrıca çözünür ilaçların çözünme oranını iyileştirir.

5. Islak granülasyon, tablet kaplama dahil olmak üzere daha fazla işleme sonrası yöntemler için uygun tabletler üretir.

6. Yüksek derecede muhafaza ve bağlayıcı sıvılar kullanımı ile üretim sürecinde daha az toz kirliliği vardır. Böylece, kontaminasyon şansı daha azdır.

7. Yüksek kayma mikseri, sıvı yatak kurutma makinesi, kaldırma kolonu ve bin blender'dan granülasyonumuz, malzeme kaybı ve toz kirliliği olmayan kapalı bir kapta gerçekleşir.

dezavantajları Oral katı dozaj ıslak granülasyon hattının

Islak granülasyon hattı işlemi en çok kullanılan olsa da, bazı sınırlamalara tabidir:

1. Neme duyarlı aktif bileşenler için uygun değildir.

Katı dozaj üretim teknolojisi

Farmasötik üretim oldukça kontrollü ve düzenlenmiş bir süreçtir. Hemen hemen her işlem otomatikleştirilebilir ve katı dozaj üretim süreçlerinde hızlı ve sürekli gelişmeler olmuştur. Büyük üreticiler, yeni ürünler geliştirme maliyetinin sürekli arttığı daha zorlu bir pazarda sürekli büyüme sağlamak için rekabet güçlerini sürekli olarak değerlendiriyorlar. İlaç şirketlerinin, hastanın ihtiyaçlarını daha iyi karşılayan ve verimli bir şekilde üretilen katı dozaj formları üretmek için sürekli olarak yenilikçi süreçlere yatırım yapmalarına acil bir ihtiyaç vardır.

Tabletler ve kapsüller dahil oral dozaj formları bugün piyasadaki en hasta tarafından kabul edilebilir dozaj formları olarak kabul edilmektedir. Kolaylık ve kullanım kolaylığı sunarlar ve hem kimyasal hem de fiziksel olarak son derece kararlıdırlar. Bu katı dozlu ilaçların üretimi de nispeten ucuzdur ve yüksek verim iyi elde edilmiştir.

Bu dozaj formlarının başarılı üretimini sınırlayan birçok aktif farmasötik bileşenin önemli sıkıştırma zorluklarının ve düzensiz akış özelliklerinin üstesinden gelmek için bir farmasötik granülasyon çizgisi gereklidir.

Katı doz üretim sürecinin granülasyon tanımı

Tablet üretiminde granülasyon sürecini anlamak çok basittir. Basitçe, daha küçük parçacıklardan granül oluşumudur.

Tablet üretim sürecinin merkezinde granülasyon işlemi vardır. Granülasyondan sonra istenen sonuç tozsuz granüllerdir. Tabletler halinde sıkıştırılması, tablet makinesi tarafından daha küçük tanelerden daha kolaydır.

Verimli ve üretken farmasötik çizgiler için tek durak çözümü yapabiliriz. Sağlam dozaj formlarımız, diğer avantajların yanı sıra mükemmel ürünler, düşük üretim maliyetleri ve istikrar dahil olmak üzere birçok fayda sağlayan fabrikanızın direği olacaktır.

1. Granülasyon teknikleri

Granülasyon, toz karışımının akışlanabilirliğini, sıkıştırılabilirliğini, biyoyararlanımını ve homojenliğini artırmaya yardımcı olur. Granüllerin özelliklerini etkileyen farklı granülasyon yöntemleri ve teknikleri vardır. Popüler granülasyon yöntemi kuru granülasyon ve ıslak granülasyondur.

Testler, doğrudan sıkıştırmanın toz akışı ile ilgili problemlere yol açtığını ve tahılların sıkıştırma sırasında makinelerin yüzeyine yapıştığını göstermiştir.

Islak granülasyon ayrıca yüksek kesme mikseri granülasyonu olarak adlandırılır. En çok tercih edilen süreç olma eğilimindedir. Yüksek kesme granülasyonu, daha sert ve yoğun olan granüller oluşturur. Değirmen için daha zor olmalarına rağmen, yüksek kayma hapları daha yavaş salım sürelerine sahiptir, bu da etkinliklerini ve kullanılabilirliklerini artırır.

1). Yüksek kesme granülasyon makinesi

Yüksek kayma granülasyon işlemi ıslaktır, çünkü granül oluşturmak için tahıllar arasında bağlar oluşturmaya yardımcı olmak için karışıma bir sıvı eklenir.

Bağlayıcı sıvılar genellikle IS etanol, su, organik çözücüler (izopropanol ve etanol) vb.

Sudan daha düşük sıcaklıklarda hızla buharlaştıkları için, toz karışımı kullanıldıklarında hızlı bir şekilde kurur. Bununla birlikte, organik çözücüler sudan daha maliyetlidir. Üretimden sonra onları imha etmek de daha zordur.

Hywell Machinery, süreç gereksinimlerinize göre bağlayıcı sıvılar önerebilir.

Ardından, yüksek kesme mikseri granülatörünün işlem adımlarına bakalım:

Yüksek kesme mikseri ile granülasyon

Yüksek kesme mikserinin ana kısımları aşağıdaki parçaları içerir:

Kubbe şeklindeki paslanmaz çelik karıştırma kasesi

Kasenin içinde pervane ve helikopter bulacak. Karıştırma kabı, kasenin içeriğini ısıtmak veya soğutmak için sıcak veya soğuk sıvıların kanalize edilebileceği ceketli duvarlı (isteğe bağlı bir ürün olarak) olabilir.

Pervane

Pervane iki veya daha fazla bıçaktan oluşur. Normalde üç bıçaklı pervane tasarlıyoruz. Granülasyon sıvısını eşit olarak dağıtmak için güç karışımını ajite eder. 5 rpm-300 rpm düşük dönüş hızına sahiptir.

Helikopter

Yüksek kesme mikserinin kıyıcısı pervaneden daha küçük bıçaklara sahiptir. Genellikle kubbe şeklindeki kasenin yanına veya altına takılır. Tozun ıslak kütlesini granüllere parçalamaktır. 200-3000 rpm'den daha yüksek dönme hızına sahiptir.

Islak koni değirmeni (ıslak granülatör)

Islak koni değirmeni isteğe bağlı bir ürün olarak mevcuttur. Kurutmadan önce ıslak granülatör tarafından üretilen granülleri daha küçük parçacıklara değirir.

İhtiyacınız varsa patlamaya dayanıklı yüksek kesme mikseri granülatör tasarımı da mevcuttur.

İşte yüksek kılıf mikseri için üretim adımları. Yüksek kayma mikserinin tüm detayları hakkında, lütfen yüksek kayma granülatör kılavuzumuzu kontrol edin.

Yükleme /şarj işlemi

Yüksek kesme granülasyonunun ilk işlem adımı, tozun kaseye yüklenmesidir. Önceden karıştırılmış bir toz yükler veya karıştırma, tüm malzemeleri yükleyerek ve pervaneyi iki ila beş dakika boyunca tam hızlarda çalıştırarak kasenin içine yapılabilir.

Malzemeleri beslemenin iki yolu vardır; Yerçekimi beslemesi manuel olarak yapılır veya yüksek kesme mikserimizde kullandığımız bir vakum konveyör kullanılarak vakum beslenir.

Bağlayıcıya püskürtün

Karıştırıldıktan sonra, toz karışımına bağlayıcı eklenir. Bağlayıcı sıvısının eşit olarak dağılımını sağlamak için kıyıcı ve pervane bu adım için yavaşlatılır. Bağlayıcı, kasenin içine göndermek için manuel olarak veya sıvı pompayı kullanabilir.

Rotorları döndürerek granülasyon

Sıvı bağlayıcı uygulandıktan sonra, pervane ve kıyıcı granülasyon işlemi için tam üretim hızlarına hızlandırılır. Granül büyümesi daha sonra meydana gelir.

Yüksek hızlı mikserimiz, pervane veya kabı sökmeden yüksek granülatörü verimli bir şekilde temizleyecek bir yerinde yıkama sistemi (isteğe bağlı bir öğe olarak) ile donatılmıştır.

2. Granülleri kurutma

Granülasyondan sonra granülleri kurutmanın birkaç yolu vardır; Bir tepsi kurutma makinesi geçmişte kullanılan bir yöntemdi, ancak sadece az miktarda ürün için uygundu. Düzensiz kurutma ürettiği için verimsizdi. Aynı zamanda emek yoğun ve zaman alıcıydı. Ancak makine küçük ve daha ucuz bir yatırımdır ve en iyi granül kurutma makinesi olan küçük gruplar içindir.

Şimdi, kurutmanın çoğu akışkan yatak kurutucularında gerçekleştirilir. Sıvı yatak işlemcisini de kullanabilirsiniz. Sıvı yataklı kurutma tekniği, bir fırında granülleri kurutmaktan daha fazla avantaja sahiptir.

1). Akışkan yatak kurutma makinesi

Akışkanlı yatak kurutma makinesi granülatörünün prensibi nedir?

Sıvı yatak kurutma taban kısmının altından nem alemli ve kurutulmuş bir hava akışı üfleyerek çalışır.

Granüllerin ıslak kütlesi bu hava yatağı üzerinde boşaltılır. Parçacıkların kaçmasını önlemek için kurutucunun üst bölümünde iyi bir karmaşa vardır.

Granüller nem seviyesi açısından gerekli niteliklere ulaştığında, boşaltılır ve bir sonraki işlem ekipmanına aktarılır.

Sıvı kurutucu daha sonra yeni bir grup ıslak granül ile doldurulur. Malzemeleri çok daha hızlı kurutur. Sıvı yatak kurutma makinesi hakkında daha fazla bilgi edinin.

Mevcut granülasyon hatlarının sıvı yatak kurutma sistemi, vb. Bir WIP sistemini (isteğe bağlı öğe) paylaşır.

3. Granüller

Sıvı yatak kurutma makinesi veya sıvı yatak granülatöründen, granüllerin aktarılması gerekir. Bunu yapmanın üç yolu var:

1) Manuel boşaltma

Bu yöntem, geçmişte sıvı yatak kurutucudan en popüler yöntemdir, ancak emek yoğun ve tozludur. Artık en popüler kesme yöntemi değil.

2). Vakum konveyör

Bir vakum taşıyan vakum . Bir besleyici tüpü kullanarak malzemeleri sıvı yatak kurutma makinesinden başka bir çöp kutusuna aktarmak için Vakum taşımasının, alanın verimli kullanımı ve azaltılmış toz seviyeleri gibi çeşitli avantajları vardır.

3). Kaldırma sütunu

Hywell Machinery, akışkan yatak kurutma makinesinden malzemeyi boşaltmak ve taşımak için kullanılan çeşitli kaldırıcı türleri üretmektedir.

Kaldırma sütunları hakkında daha fazla bilgiyi buradan öğrenebilirsiniz.

4. Koni değirmeni

Koni frezeleme, aglomerasyonlu granüllerin topaklarını daha küçük boyutlara ayırma işlemidir. Fromalı granüller, gerekli standartlara uyduklarından emin olmak için titreşim elek tarafından eleme olmalıdır.

Koni değirmeninin ana özellikleri bir pervane ve granülleri filtrelemek için bir ekrandır. Pervane bir motorla döndürülür ve granül topakları üzerindeki kinetik enerjiyi etkiler.

Saf kuvvet kütlenin kırılmasına neden olur ve granüller ekranın üzerine düşer - tercih edilen diyafram boyutuna sahip bir dizi delikten oluşur.

Öğütmenin ana amacı boyut azaltma olmakla birlikte, büyük akışlanabilirliğe sahip düzgün partiküller oluşturma gibi diğer işlevleri de elde eder.

Hywell Machinery'de satır içi monte edilen koni değirmenleri tedarik ediyoruz. Bin Cone Miller hakkında daha fazla bilgi edinebilirsiniz.

5. Toz karıştırma makinesi

Hywell'in farklı türleri var toz karıştırıcıları; IBC bin toz mikseri, Sabit bin toz mikseri, 3D Mikser , Drum Toz Blenderi ve Laboratuar Kutusu

IBC bin blender'ı genellikle granülasyon üretim hattı olarak kullanırız.

Bin blender, granüllerin yağlayıcı ile kenetlenmesi, kaldırılması, eğilmesi ve karıştırılması gerçekleştirir.

Tekdüzen karıştırma elde edersiniz ve Bin Blender'ın birkaç güvenlik özelliğine sahiptir. Ancak çöp kutusunun farklı bir yere aktarabileceği ve değiştirilebileceği en önemli öğe.

Hizmetlerimiz

Satış öncesi ve satış sonrası hizmetlerimiz, müşterilerin granülasyon işleme ekipmanımızı edinmesini ve kullanmasını kolaylaştırır.

Mühendislerimiz normal ekipman bakımı sırasında yardım sunabilir, sıvı yatak granülasyon sorun giderme sağlayabilir ve hatta yerinde onarımları ele alabilir.

Ayrıca fabrikanızın verimliliğini en üst düzeye çıkarmalarına yardımcı olacak operatörler için eğitim sunuyoruz.

Bize Ulaşın

İletişim sayfamıza bir istek göndererek profesyonel destek ekibimize ulaşın ve bize ihtiyaçlarınız hakkında daha fazla bilgi verin. Ayrıca sales@hywellco.com adresine bir e-posta gönderebilir veya +86-13382828213 adresinden bizi arayabilirsiniz.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文