Santrifüj sferonizer teorisi

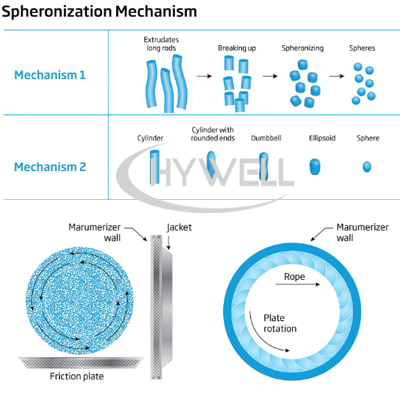

Santrifüj sferonizer santrifüj prensibi kullanır. Silindirik granüller özel yivli dönüş diski ile yüksek hızlı rotasyondan geçtiğinde, silindirik granüller bile santrifüjlere geçerek bükülmüş bir ropelike sirkülasyonu oluşturur. Groove'un mezuniyet yayılması, granüllerin son derece yüksek kaliteli sferoidler veya haplar elde etmesini sağlar. Yüksek hızlı rotasyon diski ile granüller muntazam sferoid haline getirilir. Verim%90'dan fazla. Süreç sırasında çevresel toz kirliliğini azaltır.

çalışma prensibi Santrifüj sferonizer

Santrifüj bir sferonizer'ın çalışma prensibi iki temel işlemi içerir: ıslak granülasyon ve sferonizasyon. Başlangıçta, aktif bileşenleri bağlayıcı ajanlar ve diğer eksipiyanlar ile harmanlayarak granüller oluşturmak için ıslak bir granülasyon işlemi kullanılır. Islak granüller daha sonra dönen bir disk veya tambur içeren pelet sferonizer'a beslenir.

Granüller sferonizasyona girdikçe, dönen disk tarafından üretilen santrifüj kuvvetler granülleri dışarıya iterek birbirleriyle çarpışmalarına neden olur. Bu çarpışma, granüllerin yuvarlanmasına yol açarak onları küresel parçacıklara dönüştürür. Eşzamanlı olarak, ıslak granüller ısıtmalı hava veya gaz uygulanmasıyla kurutulur, bu da katılaşmış küresel parçacıklar ile sonuçlanır.

Santrifüj bir sferonizasyon makinesi santrifüj kuvvet ve mekanik kesme prensibi üzerinde çalışır. Ekipman, kavisli bir yüzeye ve sıvı püskürtme sistemine sahip dönen bir disk veya plakadan oluşur. İşte çalışma prensibinin adım adım açıklaması:

1. Islak granül yükleme

Islak granüller, sferonizer makinesinin dönen diski veya plakasına yüklenir.

2. santrifüj kuvvet

Disk döndükçe, ıslak granüller santrifüj kuvvet nedeniyle plakanın çevresine doğru itilir.

3. Sıvı püskürtme

Eşzamanlı olarak, granüllere bir sıvı bağlayıcı veya kaplama çözeltisi püskürtülür. Bu sıvı, parçacıkların birbirine bağlanmasına ve küresel şekiller oluşturmaya yardımcı olur.

4. Mekanik kesme

Diskin kavisli yüzeyi, ıslak granüller üzerinde mekanik bir kesme etkisi yaratır. Bu kesme eylemi daha büyük granülleri yıkar, düzensizlikleri giderir ve küresel topakların oluşumunu teşvik eder.

5. Kurutma ve Sertleştirme

Sferonizasyon işleminden sonra, küresel peletler stabilitelerini ve güçlerini sağlamak için kurutulur ve sertleştirilir.

Santrifüj sferonizer

Santrifüj sferonizer

Santrifüj sferonizer

Santrifüj sferonizer

Granülatör ve santrifüj sferonizer tarafından küresel peletler nasıl alınır?

Santrifüj sferonizerlerin çalışma mekanizmasının videosu

Santrifüj sferonizer özellikleri

Spesifikasyon |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Güç (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Zaman (min/parti) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapasite (kg/s) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery Tasarım Hakkı Bildirilmeden Ayrılır 2. Hızlı mikser granülatörünün tüm özellikleri mümkün olduğunca doğrudur, ancak bağlayıcı değildir. |

|

|

Santrifüj sferonizer uygulamaları

Farmasötik endüstrisi, çeşitli uygulamalar için santrifüj sferonizer makinelerini yoğun bir şekilde kullanır. Birincil uygulamalardan biri farmasötik peletlerin veya mikrokürelerin üretimidir. Peletler, ilaçların kontrollü salınımı, gelişmiş biyoyararlanım ve kapsülleme kolaylığı gibi avantajlar sunar. Ek olarak, sferonizasyon işlemi, fonksiyonel özelliklerini artırarak peletlerin düzgün bir şekilde kaplanmasını sağlar.

Ayrıca, farmasötik endüstrisi, granüller ve boncuklar gibi çok taraflı dozaj formlarının üretimi için santrifüj sferonizerler kullanır. Bu multipartikler, gelişmiş ilaç stabilitesi, azalmış doz dökümü riski ve artan hasta uyumluluğu sergiler.

Santrifüj sferonizasyon ekipmanı, aşağıdakiler dahil olmak üzere diğer çeşitli endüstrilerde uygulama bulur:

1. İlaç endüstrisi

Sferonize edilmiş peletler, aktif bileşenin uzun süreli ve tutarlı bir şekilde salınmasını sağlayan kontrollü salimli oral ilaç formülasyonlarının geliştirilmesinde yaygın olarak kullanılır.

2. Kimya endüstrisi

Sferonizasyon ekipmanı katalizör üretimi için kullanılır ve gelişmiş reaktiviteye sahip eşit şekilli katalizör partikülleri üretir.

3. Gıda endüstrisi

Santrifüj sferonizerler, kahvaltı tahılları gibi gıda ürünlerinin üretiminde kullanılır, burada üniforma ve estetik açıdan hoş şekiller yaratırlar.

4. Tarım endüstrisi

Sferonize granüller, kontrollü besin salımı ve kolay uygulama sağlayarak gübreler ve toprak değişikliklerinin üretiminde kullanılır.

Santrifüj sferonizer tarafından pelet üretim hattı

Santrifüj sferonizer makinesi pelet yapmak için ana ekipmandır. Genel olarak, pelet üretim hattı ıslak karıştırma, granülasyon, sferonizer makinesi, kurutma, tarama, kaplama (seçim) ve ambalaj makinesini içerir. Özellikle bu ekipmanı içeren pelet makinesi hattı? Aşağıda ayrıntılı bir giriş:

1. Yüksek kayma mikseri : Toz ve bağlayıcı eşit olarak karıştırılır.

2. Islak Granülatör: Genellikle üç tip granülasyon ekipmanı vardır, örneğin Granülatör sallanıyor , bir Döner sepet granülatörü ve bir ekstrüder. Ana işlev, ıslak tozu farklı boyutlardaki parçacıklara dönüştürmektir.

3. Santrifüj Sferonizer: Islak parçacıklar küresel peletlere yapılır

4. Sıvı Yatak Kurutucu : Top şekli paletini kurutmak için kullanır.

5. Titreşimli Sieving Makinesi : Tekdüzen boyutlu peletler elde etmek için kullanır

6. Sıvı Yatak Kurutucu Koatörü : Peletler, esas olarak peletlerin rengi veya yavaş kontrollü salım için kaplanabilir.

Santrifüj sferonizer'ın avantajları

Ball Granules Pelletizer, geleneksel parçacık işleme yöntemlerine göre çeşitli avantajlar sunar. İlk olarak, yüksek derecede homojenlik, şekil tutarlılığı ve dar boyut dağılımına sahip küresel parçacıkların üretimini sağlar. Bu özellik, parçacık özellikleri üzerinde kesin kontrol gerektiren uygulamalar için çok önemlidir.

Ayrıca, santrifüj küreler malzeme ve işleme parametrelerinin seçiminde esneklik sunar. Isıya duyarlı bileşikler de dahil olmak üzere çok çeşitli malzemeleri barındırabilirler. Ayarlanabilir parametreler, spesifik formülasyon gereksinimlerine hitap ederek parçacık boyutu, yoğunluk ve gözenekliliğin özelleştirilmesine izin verir.

1. Geliştirilmiş akış özellikleri

Santrifüj sferonizasyon yoluyla üretilen küresel peletler, mükemmel akış özelliklerine sahiptir, bu da harmanlama, doldurma ve tabletleme gibi üretim süreçleri sırasında ele alınmasını kolaylaştırır.

2. Tekdüzen parçacık boyutu dağılımı

Sferonizasyon, düzgün bir parçacık boyutu dağılımı sağlar, bu da tutarlı ilaç gücü ve dozaj homojenliği ile sonuçlanır.

3. Özelleştirilebilir özellikler

İşlem, pelet boyutu, şekil ve yoğunluğun özelleştirilmesine izin verir, bu da onu çok çeşitli uygulamalar ve formülasyonlar için uygun hale getirir.

4. Verimli ölçeklendirme

Santrifüj sferonizerler, büyük ölçekli üretimi karşılayacak şekilde tasarlanmıştır ve laboratuvar ölçekinden ticari ölçekli üretime kesintisiz bir geçiş sağlar.

Küresel peletler

Küresel peletler

Peletler

sınırlamaları ve zorlukları Santrifüj sferonizer'ın

Santrifüj sferonizasyon sayısız fayda sağlarken, sınırlamaları ve zorlukları da vardır. Zorluklardan biri, süreç boyunca sınırlama ve operatör güvenliği için ek önlemler gerektirebilecek potansiyel ince toz üretimidir. Ek olarak, bazı malzemeler formülasyon ve proses parametrelerinin optimizasyonunu gerektiren zayıf sferonizasyon davranışı sergileyebilir.

Santrifüj sferonizasyon makinesinde ortaya çıkan eğilimler

Santrifüj sferonizasyon, verimliliği artırmayı, parçacık özelliklerini artırmayı ve uygulama olanaklarını genişletmeyi amaçlayan gelişmekte olan eğilimlerle sürekli gelişen bir alandır. Önde gelen bir eğilim, süreç analitik teknolojilerinin (PAT) santrifüj sferonizer sistemlerine entegrasyonudur. PAT, kritik işlem parametrelerinin gerçek zamanlı izlenmesini ve kontrolünü sağlar, tutarlı ürün kalitesi sağlar ve parti-parti değişkenliğini azaltır.

Ortaya çıkan bir diğer eğilim, santrifüj sferonizasyon süreçlerine gelişmiş otomasyon ve robotiklerin dahil edilmesidir. Otomatik sistemler üretimi kolaylaştırır, insan müdahalesini en aza indirir ve genel süreç verimliliğini artırır. Robotik, tüm sferonizasyon işlemini optimize ederek granül besleme, disk rotasyonu ve ürün deşarjı gibi görevlere yardımcı olur.

Ayrıca, araştırmalar sferonizasyon sürecini geliştiren yenilikçi bağlayıcı ajanlar ve eksipiyanlar geliştirmeye odaklanmıştır. Geliştirilmiş bağlanma özelliklerine ve farklı aktif bileşenlerle uyumluluğa sahip yeni malzemeler araştırılmaktadır. Bu gelişmeler, gelişmiş ilaç salım profilleri ve terapötik etkinlik ile yüksek kaliteli küresel parçacıkların üretimine katkıda bulunur.

için gelecekteki beklentiler ve yenilikler Santrifüj sferonizer

Gelecekteki santrifüj sferonizasyon beklentileri, mevcut sınırlamaları ele almayı ve yeni uygulamaları araştırmayı amaçlayan devam eden araştırma ve geliştirme ile umut vericidir. Geliştirilmiş muhafaza sistemleri ve toz kontrol önlemleri operatör güvenliğini sağlayacak ve çevresel etkiyi en aza indirecektir. Proses parametrelerinin ve ekipman tasarımının daha fazla optimizasyonu, daha yüksek üretim verimlerine ve enerji tüketiminin azalmasına yol açacaktır.

Ayrıca, santrifüj sferonizasyonun sıvı yatak kurutma ve kaplama gibi diğer teknolojilerle kombinasyonu, özel özelliklere sahip fonksiyonel parçacıkların üretimi için yeni yollar açar. Sürekli üretim ilkelerinin santrifüj sferonizer sistemlerine entegrasyonu, büyük ölçekte küresel parçacıkların kesintisiz ve verimli üretimini sağlayacaktır.

Santrifüj sferonizer'ın faktörü

1. parti başına üretim süresi sadece 5-10 dakikadır.

2. Farklı çaplı granül üretimi için döner disk.

3. Tüm tasarımlar ve üretim CGMP standartlarına ve FDA gereksinimlerine göre niteliklidir.

4. Santrifüj sferonizasyon makinesi tam bir deşarj ve kolay temizliğe sahiptir

5. Konteynerin basit ve hızlı montajı nedeniyle konteynerin zaman tasarrufu, hızlı değişimi (seçenek olarak küçük modellerde)

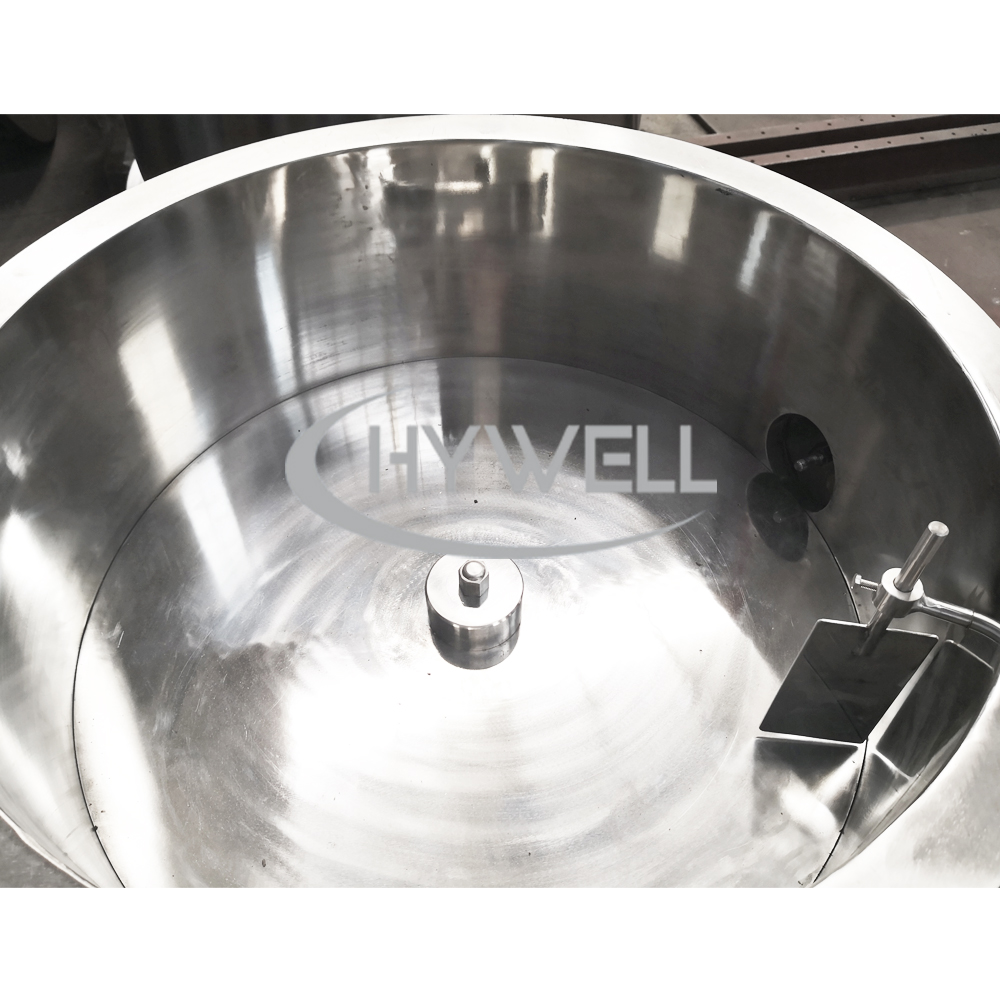

6. Namlunun son derece cilalı iç ve dış yüzeyleri, ölü olmayan, boşaltılması kolay, temizlenmesi kolay, çapraz kontaminasyon yok. GMP gereksiniminin sınırlandırılması.

7. Santrifüj sferonizer makinesi düşük gürültü ve iyi bir contaya sahiptir

8. Santrifüj sferonizer, güç tozunun taşması olmadan kapalı bir yapıya sahiptir.

9. Pelet Makinesi Pürüzsüz Koşu, Güvenilir Performans ve Kolay İşletme

10. Pelet makinesi, vakum taşıyarak sıvı yatak kurutma makinesi ile bağlanır.

11. Otomatik PLC kontrol sistemi.

Santrifüj sferonizer tarafından sferonizasyonu etkileyen faktörler

Sferonizasyon sürecini içeren çeşitli faktörler, aşağıdakileri içerir:

Islak granül formülasyonu

Bağlayıcı konsantrasyonu, parçacık boyutu dağılımı ve reolojik özellikler gibi ıslak granüllerin bileşimi ve özellikleri sferonizasyon sonucunu etkiler.

İşlem parametreleri

Dönme hızı, püskürtme hızı, sıcaklık ve kurutma koşulları gibi değişkenler küresel peletlerin oluşumunu ve kalitesini önemli ölçüde etkiler.

Ekipman tasarımı

Disk eğriliği, disk hızı ve sıvı püskürtme mekanizması dahil olmak üzere santrifüj sferonizer'ın tasarımı ve konfigürasyonu, istenen pelet özelliklerine ulaşmada önemli bir rol oynar.

ortak zorluklar Santrifüj kürekte

Sferonizasyon yaygın olarak kullanılan bir teknik olsa da, aşağıdakileri içeren bazı zorluklarla birlikte gelir:

Yığın

Yanlış ıslak granül formülasyonu veya aşırı sıvı püskürtme, parçacıkların toplanmasına yol açabilir, bu da düzensiz pelet şekilleri veya zayıf akış özelliklerine neden olabilir.

Tutarsız sferonizasyon

Islak granül özelliklerindeki veya işlem parametrelerindeki varyasyonlar tutarsız pelet oluşumuna neden olabilir ve bu da geniş bir parçacık boyutu dağılımına yol açabilir.

Aşırı ısınma

Kurutma fazı sırasında aşırı ısı pelet deformasyonuna veya çatlamaya neden olabilir ve sferonize partiküllerin genel kalitesini etkileyebilir.

Bağlayıcı uyumluluğu

Aktif bileşenle uyumluluğu sağlamak ve istenen pelet özelliklerini elde etmek için uygun bir bağlayıcı veya kaplama çözeltisinin seçimi çok önemlidir.

Santrifüj sferonizer inşaat malzemesi

Hywell Machinery, SS304, SS316L, Titanyum, Dubleks Paslanmaz Çelik, vb. Kontak parçalarıyla QL serisi santrifüj sferonizasyon makinemize, santrifüj sferonizer'ın kontrol sistemi için, Hywell'in itme düğmesi, PLC+HMI ve bu nedenle ana elektriksel bileşenler için seçimleri vardır ve bu nedenle ana elektrifikleştirme ve bu şekilde to -shoescer için seçimler vardır ve bu marka.

Santrifüj Sferonizasyon Makinesi Sonuç

Santrifüj sferonizasyon, özellikleri üzerinde hassas kontrole sahip küresel parçacıklar üretmek için güvenilir ve verimli bir yöntem sunarak parçacık işleme devrimini sürdürmüştür. İlaç endüstrisindeki uygulamaları, parçacık homojenliği ve özelleştirme açısından avantajları ile birlikte, onu ilaç formülasyonu ve doğum için değerli bir teknoloji haline getirir.

Alan gelişmeye devam ettikçe, ortaya çıkan eğilimleri ve yenilikleri kucaklayan santrifüj sferonizasyon, parçacık işlemede daha fazla gelişme için muazzam bir potansiyele sahiptir. Devam eden araştırma ve geliştirme ile, bu heyecan verici parçacık mühendisliği alanında yeni atılımlara, genişletilmiş uygulamalara ve artan verimliliğe tanık olmayı bekleyebiliriz.

SSS

İlaç endüstrisinde sferonizasyonun amacı nedir?

Farmasötik endüstrisindeki sferonizasyon öncelikle düzensiz şekilli granülleri küresel parçacıklara dönüştürmek için kullanılır. Bu işlem ilaç stabilitesini geliştirir, ilaç salım profillerini arttırır ve peletlerin daha iyi kapsüllenmesini ve kaplanmasını sağlar.

Santrifüj sferonizasyon ile ilişkili herhangi bir güvenlik endişesi var mı?

Santrifüj sferonizasyon işlem sırasında ince toz parçacıkları üretebilir. Güvenlik endişelerini gidermek için, operatör güvenliğini sağlamak ve çevresel etkiyi en aza indirmek için uygun sınırlama sistemleri ve toz kontrol önlemleri uygulanmalıdır.

Santrifüj sferonizasyon ısıya duyarlı bileşikler için kullanılabilir mi?

Evet, santrifüj sferonizörler ısıya duyarlı bileşikleri barındırabilir. İşlem parametreleri, malzemelerin aşırı ısıya maruz kalmasını en aza indirecek şekilde ayarlanabilir ve aktif bileşenlerin bütünlüğünü sağlar.

Santrifüj sferonizasyonda otomasyon ve robotik kullanmanın avantajları nelerdir?

Santrifüj sferonizasyonda otomasyon ve robotik, insan müdahalesini azaltarak ve üretimi düzene sokarak süreç verimliliğini artırır. Robotik sistemler, granül besleme, disk rotasyonu ve ürün deşarjı gibi görevleri yerine getirebilir, bu da üretkenlik ve tutarlılığın artmasına neden olur.

Santrifüj sferonizasyon kontrollü ilaç salımına nasıl katkıda bulunur?

Santrifüj sferonizasyon, kontrollü ilaç salım profillerine sahip peletlerin üretilmesini sağlar. Sferonizasyon işlemi, düzgün partikül boyutu ve şekil tutarlılığı elde ederek tutarlı ilaç salımı sağlar

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文