odstředivého sféronizátoru Teorie

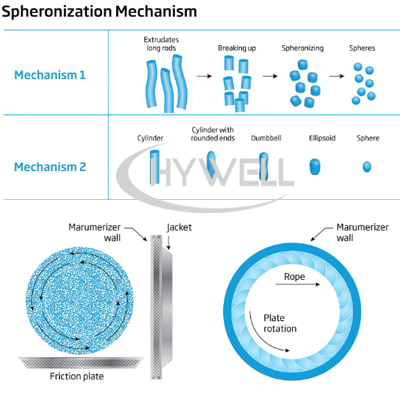

Centrifugální sféronizér používá odstředivý princip. Když válcové granule procházejí vysokorychlostní rotací se speciálním drážkovým otočným diskem, válcové granule pokračují do dokonce odstředivého a vytvářejí zkroucenou lanovou cirkulaci. Promoce šíření drážky umožňuje granulem dosáhnout extrémně vysoce kvalitních sféroidů nebo pilulek. U vysokorychlostního rotačního disku se granule tvoří do jednotného sféroidu. Výnos je více než 90%. Během procesu snižuje znečištění prachu v prostředí.

Pracovní princip odstředivého sféronizátoru

Pracovní princip odstředivého sféronizátoru zahrnuje dva klíčové procesy: mokrou granulaci a sféronizace. Zpočátku se používá proces mokré granulace k vytváření granulí smícháním aktivních složek s vazebnými látkami a dalšími pomocnými látkami. Mokré granule se poté přivádí do peletového sféronizátoru, který obsahuje rotující disk nebo buben.

Když granule vstupují do sféronizace, odstředivé síly generované rotujícím disku tlačí granule směrem ven, což způsobuje, že se navzájem srazí. Tato kolize vede k zaoblení granulí a přeměňuje je na sférické částice. Současně jsou mokré granule sušeny aplikací zahřátého vzduchu nebo plynu, což má za následek ztužené sférické částice.

Na základě principu odstředivé síly a mechanického smyku pracuje odstředivý sféronizační stroj. Zařízení se skládá z rotujícího disku nebo desky se zakřiveným povrchem a systémem stříkání kapaliny. Zde je krok za krokem vysvětlení pracovního principu:

1. Načítání mokré granule

Mokré granule jsou naloženy na rotující disk nebo desku stroje sféronizéru.

2. odstředivá síla

Jak se disk otáčí, mokré granule jsou poháněny směrem k okraji desky kvůli odstředivé síle.

3. Kapalný postřik

Současně se na granule postříká kapalný pojivo nebo povlakový roztok. Tato kapalina pomáhá spojit částice dohromady a vytvářet sférické tvary.

4. Mechanický střih

Zakřivený povrch disku vytváří mechanický smykový účinek na mokré granule. Tato střihací akce rozkládá větší granule, odstraňuje nepravidelnosti a podporuje tvorbu sférických pelet.

5. Sušení a kalení

Po procesu sféronizace jsou sférické pelety sušeny a ztvrdlé, aby se zajistila jejich stabilita a sílu.

Centrifugální sféronizér

Centrifugální sféronizér

Odstředěné sféronizátory

Odstředěné sféronizátory

Jak získat sférické pelety pomocí granulátoru a odstředivého sféronizátoru?

Video pracovního mechanismu odstředivých sféronizátorů

Specifikace odstředivého sféronizátoru

Specifikace |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Power (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Čas (min/dávka) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapacita (kg/h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery si vyhrazuje právo na návrh bez předchozího upozornění 2. Všechny specifikace granulátoru rychlého mixáru jsou tak přesné, jak je přiměřeně možné, ale nejsou závazné. |

|

|

Aplikace odstředivého sféronizátoru

Farmaceutický průmysl rozsáhle využívá odstředivé stroje sféronizátoru pro různé aplikace. Jednou z primárních aplikací je výroba farmaceutických pelet nebo mikrosfér. Pelety nabízejí výhody, jako je kontrolované uvolňování drog, zlepšená biologická dostupnost a snadné zapouzdření. Proces sféronizace navíc umožňuje rovnoměrný povlak pelet a zvyšuje jejich funkční vlastnosti.

Farmaceutický průmysl navíc využívá odstředivé sféry pro produkci multipartikulovaných dávkových forem, jako jsou granule a korálky. Tyto multipartikuláty vykazují zlepšenou stabilitu léčiva, snížené riziko vykládání dávky a zvýšené dodržování pacienta.

Centrifugální sféronizační zařízení najde aplikaci v různých jiných průmyslových odvětvích, včetně:

1. farmaceutický průmysl

Sféronizované pelety se běžně používají při vývoji perorálních formulací s kontrolovaným uvolňováním, kde zajišťují prodloužené a konzistentní uvolňování aktivní složky.

2. chemický průmysl

Pro výrobu katalyzátoru se používá sféronizační zařízení a produkuje rovnoměrně tvarované katalyzátorové částice se zlepšenou reaktivitou.

3. potravinářský průmysl

Odstředivé sféronizátory se používají při výrobě potravinářských výrobků, jako jsou snídaňové obiloviny, kde vytvářejí uniformu a esteticky příjemné tvary.

4. zemědělský průmysl

Sféronizované granule se používají při výrobě hnojiv a změn půdy, což zajišťuje kontrolované uvolňování živin a snadné použití.

Produkční linka pelet od odstředivého sféronizátoru

Centrifugální sféronizátorový stroj je hlavním zařízením pro výrobu pelet. Obecně platí, že výrobní linka pelet zahrnuje mokré míchání, granulaci, sféronizér, sušení, screening, povlak (výběr) a obalový stroj. Konkrétně řada strojů na pelety včetně těchto zařízení? Následuje podrobný úvod:

1. Vysoký střih : prášek a pojivo jsou rovnoměrně smíšené.

2. mokrý granulátor: Obvykle existují tři typy granulačních zařízení, například a Swing Granulátor , a Rotační koš granulátor a extruder. Hlavní funkcí je vytvořit mokrý prášek do částic různých velikostí.

3. odstředivý sféronizér: Mokré částice jsou vyrobeny do sférických pelet

4. Sušička tekutin : Používá se k vysušení palety tvaru koule.

5. Vibrační síťový stroj : Používá se k získání pelet o velikosti jednotné velikosti

6. Potahovače sušičky tekutiny : Pelety lze potahovat, hlavně pro barvu pelet nebo pomalu ovládané uvolňování.

Výhody odstředivého sféronizátoru

Peletizér Ball Granule nabízí několik výhod oproti tradičním metodám zpracování částic. Za prvé, umožňuje produkci sférických částic s vysokou stupeň uniformity, konzistence tvaru a rozložením úzké velikosti. Tato charakteristika je zásadní pro aplikace, které vyžadují přesnou kontrolu nad vlastnostmi částic.

Centrifugální sféronizátory navíc nabízejí flexibilitu při výběru materiálů a parametrů zpracování. Mohou pojmout širokou škálu materiálů, včetně sloučenin citlivých na teplo. Nastavitelné parametry umožňují přizpůsobení velikosti částic, hustoty a pórovitosti, což zajišťuje specifické požadavky na formulaci.

1. Vylepšené vlastnosti toku

Sférické pelety produkované odstředivou sféronizací mají vynikající vlastnosti toku, což je usnadňuje zpracování během výrobních procesů, jako je míchání, plnění a tabletování.

2. Distribuce velikosti jednotných částic

Spheronizace zajišťuje jednotné rozdělení velikosti částic, což má za následek konzistentní účinnost léčiva a dávkovou uniformitu.

3. přizpůsobitelné charakteristiky

Tento proces umožňuje přizpůsobení velikosti, tvaru a hustoty pelet, díky čemuž je vhodný pro širokou škálu aplikací a formulací.

4. Efektivní rozsah

Odstředivá sféronizátory jsou navrženy tak, aby vyhovovaly rozsáhlé výrobě, což zajišťuje plynulý přechod z laboratorního měřítka na komerční výrobu.

Sférické pelety

Sférické pelety

Pelety

Omezení a výzvy odstředivého sféronizátoru

Zatímco odstředivá sféronizace představuje řadu výhod, má také omezení a výzvy. Jednou z výzev je potenciální generování jemného prachu během procesu, který může vyžadovat další opatření pro bezpečnost zadržování a operátora. Navíc některé materiály mohou vykazovat špatné sféronizační chování, které vyžadují optimalizaci formulací a parametrů procesu.

Nové trendy v odstředivém stroji sféronizace

Centrifugální sféronizace je nepřetržitě se vyvíjející pole s nově vznikajícími trendy, jejichž cílem je zlepšit účinnost, zvýšit vlastnosti částic a rozšířit možnosti aplikací. Jedním z prominentních trendů je integrace procesních analytických technologií (PAT) do odstředivých systémů sféronizéru. PAT umožňuje monitorování a řízení kritických procesních parametrů v reálném čase, zajišťuje konzistentní kvalitu produktu a snižuje variabilitu dávky k dávce.

Dalším vznikajícím trendem je začlenění pokročilé automatizace a robotiky do odstředivých sféronizačních procesů. Automatizované systémy zefektivňují výrobu, minimalizují zásah člověka a zlepšují celkovou účinnost procesu. Robotika pomáhá při úkolech, jako je krmení granule, rotace disku a vypouštění produktu, optimalizující celý proces sféronizace.

Kromě toho je výzkum zaměřen na vývoj inovativních vazebných látek a pomocných látek, které zvyšují proces sféronizace. Prozkoumají se nové materiály se zlepšenými vazebnými vlastnostmi a kompatibilitou s různými aktivními složkami. Tato pokrok přispívá k produkci vysoce kvalitních sférických částic se zvýšeným profilem uvolňování léčiva a terapeutickou účinností.

Budoucí vyhlídky a inovace pro odstředivý sféronizér

Budoucí vyhlídky odstředivé sféronizace jsou slibné, s pokračujícím výzkumem a vývojem zaměřeným na řešení současných omezení a zkoumání nových aplikací. Vylepšené systémy zadržování a opatření pro kontrolu prachu zajistí bezpečnost operátora a minimalizují dopad na životní prostředí. Další optimalizace procesních parametrů a návrhu zařízení povede k vyššímu výnosu výroby a ke snížení spotřeby energie.

Kromě toho kombinace odstředivé sféronizace s jinými technologiemi, jako je sušení tekutin a povlak, otevírá nové cesty pro výrobu funkčních částic s přizpůsobenými vlastnostmi. Integrace principů kontinuálního výroby v odstředivých sféronizátorových systémech umožní bezproblémové a efektivní výrobu sférických částic ve velkém měřítku.

Faktor odstředivého sféronizátoru

1. Produkce času na dávku je pouze 5-10 minut.

2. Rotační disk pro produkci granule různých průměrů.

3. Všechny návrhy a výroba jsou kvalifikovány podle standardů CGMP a požadavky FDA.

4.. Odstředivý stroj sféronizace má kompletní výboj a snadné čištění

5. Úspora času, rychlá výměna kontejneru (na malých modelech jako možnost), kvůli jednoduché a rychlé montáži kontejneru

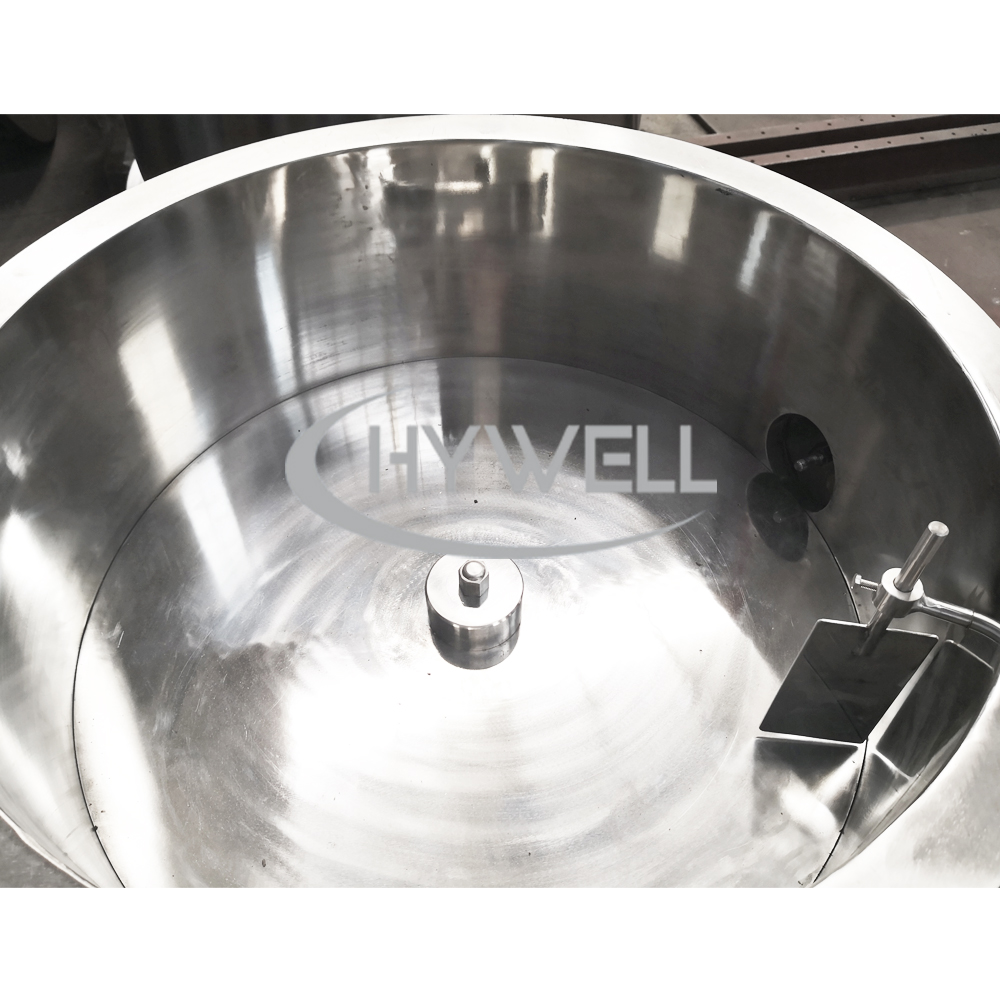

6. Vysoce leštěné vnitřní a vnější povrchy sudu, bez mrtvého příchozího, snadno vypouštěcí materiály, snadno vyčistitelné, žádné křížové kontaminace. Omezení požadavku GMP.

7. Stroj odstředivého sféronizátoru má nízký šum a dobrou pečeť

8. Centrifugální sféronizér má uzavřenou strukturu bez přetečení výkonu prachu

9. Peletový stroj má plynulý běh, spolehlivý výkon a snadný provoz

10. Peletový stroj se spojuje s sušičkou tekutiny pomocí vakuového přenosu.

11. Automatický systém řízení PLC.

Faktory ovlivňující sféronizaci odstředivým sféronizátorem

Proces sféronizace ovlivňuje několik faktorů, včetně:

Formulace mokré granule

Složení a vlastnosti mokrých granulí, jako je koncentrace pojivo, distribuce velikosti částic a reologické charakteristiky, ovlivňují výsledek sféronizace.

Procesní parametry

Proměnné, jako je rychlost rotace, rychlost stříkání, teplota a podmínky sušení, významně ovlivňují tvorbu a kvalitu sférických pelet.

Design vybavení

Konstrukce a konfigurace odstředivého sféronizátoru, včetně zakřivení disku, rychlosti disku a mechanismu stříkání kapaliny, hrají klíčovou roli při dosahování požadovaných charakteristik pelet.

Společné výzvy v odstředivém sféronizátoru

Zatímco sféronizace je široce používaná technika, přichází s určitými výzvami, včetně:

Aglomerace

Nesprávná formulace mokré granule nebo nadměrné postřik kapaliny může vést k aglomeraci částic, což vede k nepravidelným tvarům pelet nebo špatným tokovým vlastnostem.

Nekonzistentní sféronizace

Změny vlastností mokré granule nebo parametrů procesu mohou způsobit nekonzistentní tvorbu pelet, což vede k širokému rozdělení velikosti částic.

Přehřátí

Nadměrné teplo během fáze sušení může způsobit deformaci nebo praskání pelet, což ovlivňuje celkovou kvalitu sféronizovaných částic.

Kompatibilita pojiva

Výběr vhodného pojiva nebo povlakového roztoku je zásadní pro zajištění kompatibility s účinnou složkou a dosažení požadovaných charakteristik pelet.

odstředivého sféronizátoru Konstrukční materiál

Hywell Machinery je schopen nabídnout náš odstředivý sférovaný stroj QL řady s kontaktními částmi, které mají být postaveny v SS304, SS316L, Titanium, duplexní nerezová ocel atd. Pro kontrolní systém odstředivého sféronizátoru, Hywell má na výběr, plc+hmi, a tak na hlavním elektrickém komponentách značka.

Závěr odstředivého sféronizačního stroje

Centrifugální sféronizace revolucionizovala zpracování částic a nabídla spolehlivou a efektivní metodu produkce sférických částic s přesnou kontrolou nad jejich vlastnostmi. Díky jeho aplikacím ve farmaceutickém průmyslu, spolu s jeho výhodami, pokud jde o uniformitu a přizpůsobení částic, z něj činí cennou technologii pro formulaci a dodávání drog.

Vzhledem k tomu, že se pole neustále vyvíjí a přijímá se rozvíjející se trendy a inovace, má odstředivá sféronizace obrovský potenciál pro další pokrok ve zpracování částic. S pokračujícím výzkumem a vývojem můžeme očekávat, že budeme svědky nových průlomů, rozšířených aplikací a zvýšené účinnosti v této vzrušující oblasti částicových inženýrství.

Časté časté

Jaký je účel sféronizace ve farmaceutickém průmyslu?

Spheronizace ve farmaceutickém průmyslu se primárně používá k přeměně nepravidelně tvarovaných granulí na sférické částice. Tento proces zlepšuje stabilitu léčiva, zvyšuje profily uvolňování léčiva a umožňuje lepší zapouzdření a povlak pelet.

Existují nějaké bezpečnostní obavy spojené s odstředivou sféronizací?

Odstředivá sféronizace může během procesu generovat jemné částice prachu. Pro řešení obav o bezpečnost by měly být zavedeny vhodné systémy zadržování a opatření pro kontrolu prachu, aby se zajistila bezpečnost operátora a minimalizovala dopad na životní prostředí.

Lze použít odstředivou sféronizaci pro sloučeniny citlivé na teplo?

Ano, odstředivé sféronizátory mohou pojmout sloučeniny citlivé na teplo. Parametry procesu mohou být upraveny tak, aby minimalizovaly expozici materiálů nadměrnému teplu, což zajišťuje integritu aktivních složek.

Jaké jsou výhody používání automatizace a robotiky při odstředivé sféronizaci?

Automatizace a robotika v odstředivé sféronizaci zlepšují účinnost procesu snížením lidské intervence a zefektivnění produkce. Robotické systémy mohou provádět úkoly, jako je krmení granulí, rotace disku a vypouštění produktu, což vede ke zvýšené produktivitě a konzistenci.

Jak odstředivá sféronizace přispívá k uvolňování kontrolovaného léčiva?

Centrifugální sféronizace umožňuje produkci pelet s kontrolovanými profily uvolňování léčiva. Dosažením jednotné velikosti a konzistence tvaru částice zajišťuje proces sféronizace konzistentního uvolňování léčiva

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文