centrifugalnog spheronizatora Teorija

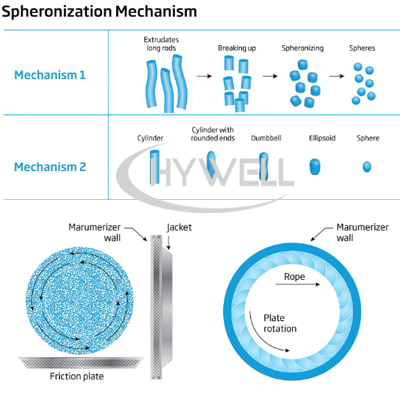

Centrifugal Spheronizer koristi centrifugalni princip. Kada cilindrične granule prolaze kroz rotaciju velike brzine s posebnim uređenim diskom za okretanje, cilindrične granule nastavljaju čak i centrifugalne, tvoreći upletenu cirkulaciju kože. Diplomiranje utora omogućuje granulama da postignu izuzetno kvalitetne sferoide ili tablete. Kod diska za rotaciju velike brzine, granule se formiraju u jednolični sferoid. Prinos je veći od 90%. Smanjuje zagađenje okolišne prašine tijekom postupka.

Princip rada centrifugalnog sferonizatora

Načelo rada centrifugalnog sferonizatora uključuje dva ključna procesa: vlažna granulacija i sferonizacija. U početku se primjenjuje vlažni postupak granulacije za stvaranje granula miješanjem aktivnih sastojaka s agensom za vezanje i drugim uzbuđenim sastojcima. Vlažne granule se zatim unose u spheronizator peleta, koji sadrži rotirajući disk ili bubanj.

Dok granule ulaze u sferonizaciju, centrifugalne sile generirane rotirajućim diskom guraju granule prema van, uzrokujući da se međusobno sudaraju. Ovaj sudar dovodi do zaokruživanja granula, pretvarajući ih u sferne čestice. Istovremeno, mokre granule se suše primjenom zagrijanog zraka ili plina, što rezultira učvršćenim sfernim česticama.

Stroj centrifugalnog sferonizacije djeluje na načelu centrifugalne sile i mehaničkog smicanja. Oprema se sastoji od rotirajućeg diska ili ploče sa zakrivljenom površinom i sustavom za raspršivanje tekućine. Evo detaljnog objašnjenja načela rada:

1. Vlažno utovar granula

Vlažne granule puštene su na rotirajući disk ili ploču sferonizer strojeva.

2. centrifugalna sila

Kako se disk okreće, mokre granule se pokreću prema periferiji ploče zbog centrifugalne sile.

3. Tečno prskanje

Istodobno, na granule se prskaju tekuće vezivo ili otopina za oblaganje. Ova tekućina pomaže u vezanje čestica zajedno i formiranju sfernih oblika.

4. Mehaničko smicanje

Zakrivljena površina diska stvara mehanički učinak smicanja na vlažne granule. Ova radnja šišanja ruši veće granule, uklanja nepravilnosti i promiče stvaranje sfernih peleta.

5. sušenje i otvrdnjavanje

Nakon postupka sferonizacije, sferične pelete se suše i očvrsnu kako bi se osigurala njihova stabilnost i snaga.

Centrifugalni sferonizator

Centrifugalni sferonizator

Centrifugalni sferonizatori

Centrifugalni sferonizatori

Kako dobiti sferne pelete granulatorom i centrifugalnim spheronizer?

Video rad mehanizma centrifugalnih sferonizatora

Specifikacije centrifugalnih sferonizatora

Specifikacija |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Snaga (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Vrijeme (min/serija) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapacitet (kg/h) |

2,5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery zadržava pravo na dizajn bez najave 2. Sve specifikacije brzog miksera granulatora su što je to preciznije koliko je moguće, ali nisu vezane. |

|

|

Centrifugal Spheronizer aplikacije

Farmaceutska industrija intenzivno koristi centrifugalne sferonizer strojeve za različite primjene. Jedna od primarnih primjena je u proizvodnji farmaceutskih peleta ili mikrosfera. Pelete nude prednosti kao što su kontrolirano oslobađanje lijekova, poboljšana bioraspoloživost i jednostavnost kapsulacije. Uz to, postupak sferonizacije omogućuje ujednačen premaz peleta, poboljšavajući njihova funkcionalna svojstva.

Nadalje, farmaceutska industrija koristi centrifugalne sferonizatore za proizvodnju multipikuliranih oblika doziranja, poput granula i perlica. Ovi multipikulati pokazuju poboljšanu stabilnost lijeka, smanjeni rizik od odlaganja doze i povećalo usklađenost s pacijentima.

Centrifugalna sferonizacijska oprema pronalazi primjenu u raznim drugim industrijama, uključujući:

1. Farmaceutska industrija

Sferonizirane pelete obično se koriste u razvoju formulacija oralnih lijekova s kontroliranim oslobađanjem, gdje osiguravaju produljeno i dosljedno oslobađanje aktivnog sastojka.

2. Kemijska industrija

Oprema sferonizacije koristi se za proizvodnju katalizatora, stvarajući jednolično oblikovane čestice katalizatora s poboljšanom reaktivnošću.

3. Prehrambena industrija

Centrifugalni sferonizatori koriste se u proizvodnji prehrambenih proizvoda poput žitarica za doručak, gdje stvaraju jednolične i estetski ugodne oblike.

4. Poljoprivredna industrija

Sferonizirane granule koriste se u proizvodnji gnojiva i izmjena i dopuna tla, osiguravajući kontrolirano oslobađanje hranjivih tvari i jednostavnu primjenu.

Linija za proizvodnju peleta Centrifugal Spheronizer

Stroj centrifugalnog spheronizatora glavna je oprema za izradu peleta. Općenito, linija za proizvodnju peleta uključuje vlažno miješanje, granulaciju, spheronizer stroj, sušenje, probir, premaz (odabir) i stroj za pakiranje. Konkretno, liniju strojeva za pelete, uključujući tu opremu? Slijedi detaljan uvod:

1. Mikser s visokim rukama : Prašak i vezivo ravnomjerno su pomiješani.

2. mokri granulator: Obično postoje tri vrste granulacijske opreme, poput a ljuljajući granulator , a Granulator rotacijske košare i ekstruder. Glavna funkcija je vlažni prah u čestice različitih veličina.

3. Centrifugalni spheronizer: Vlažne čestice izrađuju se u sferne pelete

4. Sušilica s tekućinom : Koristi se za sušenje palete oblika kuglice.

5. Vibrirajući stroj za prosijavanje : koristi za dobivanje peleta ujednačene veličine

6. Koater za sušenje tekućine : Pelete se mogu premazati, uglavnom za boju peleta ili sporo kontrolirano oslobađanje.

Prednosti centrifugalnog sferonizatora

Kuglice od granula peletizer nudi nekoliko prednosti u odnosu na tradicionalne metode obrade čestica. Prvo, omogućava proizvodnju sfernih čestica s visokim stupnjem ujednačenosti, konzistencije oblika i raspodjele uske veličine. Ova je karakteristika ključna za aplikacije koje zahtijevaju preciznu kontrolu nad svojstvima čestica.

Nadalje, centrifugalni sferonizatori nude fleksibilnost u odabiru materijala i parametara obrade. Oni mogu smjestiti širok raspon materijala, uključujući toplinski osjetljive spojeve. Podesivi parametri omogućuju prilagođavanje veličine čestica, gustoće i poroznosti, u skladu s posebnim zahtjevima formulacije.

1. Poboljšana svojstva protoka

Sferni peleti proizvedeni centrifugalnom sferonizacijom imaju izvrsna svojstva protoka, što ih olakšava rukovanje tijekom proizvodnih procesa kao što su miješanje, punjenje i tableta.

2. Raspodjela veličine čestica

Sferonizacija osigurava jednoliku raspodjelu veličine čestica, što rezultira dosljednom moć lijeka i jednoličnošću doze.

3. Prilagodljive karakteristike

Proces omogućava prilagodbu veličine, oblika i gustoće peleta, što ga čini prikladnim za širok raspon primjena i formulacija.

4. Učinkovito povećanje

Centrifugalni sferonizatori dizajnirani su za prilagodbu velike proizvodnje, osiguravajući besprijekoran prijelaz s laboratorijskog razmjera u proizvodnju komercijalne razmjere.

Sferni peleti

Sferni peleti

Peleti

Ograničenja i izazovi centrifugalnog sferonizatora

Iako centrifugalna sferonizacija predstavlja brojne prednosti, ona također ima ograničenja i izazove. Jedan od izazova je potencijalno stvaranje fine prašine tijekom postupka, što može zahtijevati dodatne mjere za zaštitu zadržavanja i operatera. Uz to, određeni materijali mogu pokazati loše ponašanje sferonizacije, što zahtijeva optimizaciju parametara formulacije i procesa.

Novi trendovi u centrifugalnom sferonizacijskom stroju

Centrifugalna sferonizacija je kontinuirano razvijajuće se polje s novim trendovima koji imaju za cilj poboljšati učinkovitost, poboljšati svojstva čestica i proširiti mogućnosti primjene. Jedan istaknuti trend je integracija analitičkih tehnologija procesa (PAT) u centrifugalne spheronizatorske sustave. PAT omogućava praćenje i kontrola kritičnih parametara procesa u stvarnom vremenu, osiguravajući dosljednu kvalitetu proizvoda i smanjenje varijabilnosti šarže.

Drugi trend u nastajanju je uključivanje napredne automatizacije i robotike u centrifugalne sferonizacijske procese. Automatizirani sustavi pojednostavljuju proizvodnju, minimiziraju ljudsku intervenciju i poboljšavaju ukupnu učinkovitost procesa. Robotika pomaže u zadacima kao što su hranjenje granula, rotacija diska i pražnjenje proizvoda, optimizirajući cijeli postupak sferonizacije.

Nadalje, istraživanje je usredotočeno na razvoj inovativnih sredstava za vezanje i uzbudljive koji poboljšavaju proces sferonizacije. Istražuju se novi materijali s poboljšanim svojstvima vezanja i kompatibilnošću s različitim aktivnim sastojcima. Ovi napredak doprinosi proizvodnji visokokvalitetnih sfernih čestica s poboljšanim profilima oslobađanja lijekova i terapijskom učinkovitošću.

Budući izgledi i inovacije za centrifugalni spheronizer

Budući izgledi za centrifugalnu sferonizaciju obećavaju, s tim da su kontinuirani istraživanje i razvoj usmjereni na rješavanje trenutnih ograničenja i istraživanje novih aplikacija. Poboljšani sustavi za zadržavanje i mjere kontrole prašine osigurat će sigurnost operatera i umanjiti utjecaj na okoliš. Daljnja optimizacija procesnih parametara i dizajna opreme dovest će do većih prinosa proizvodnje i smanjene potrošnje energije.

Nadalje, kombinacija centrifugalne sferonizacije s drugim tehnologijama, poput sušenja i prevlačenjem fluidnog sloja, otvara nove načine za proizvodnju funkcionalnih čestica s prilagođenim svojstvima. Integracija kontinuiranih principa proizvodnje u centrifugalnim sferonizacijskim sustavima omogućit će bešavnu i učinkovitu proizvodnju sfernih čestica u velikoj mjeri.

Faktor centrifugalnog sferonizatora

1. Proizvodnja vremena po šarži je samo 5-10 min.

2. Rotacijski disk za proizvodnju granula različitog promjera.

3. Svi dizajni i proizvodnja kvalificirani su CGMP standardima i zahtjevima FDA.

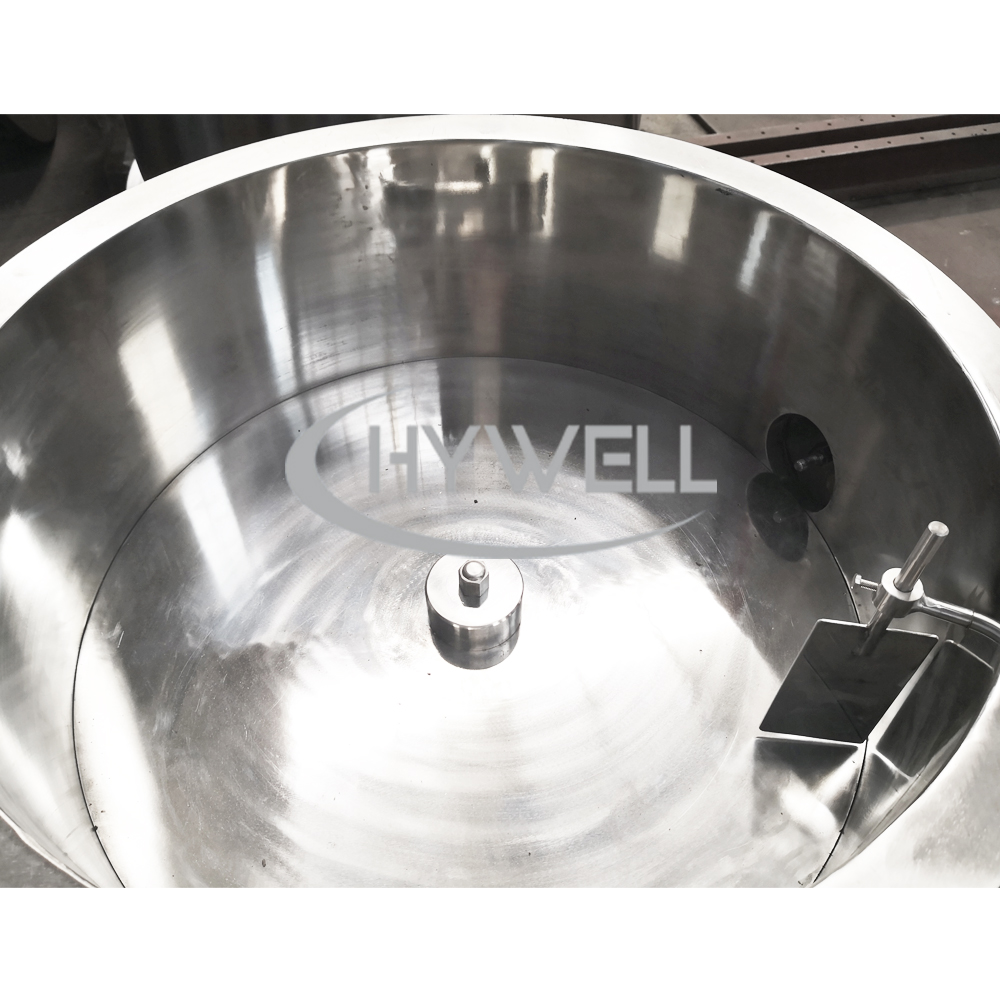

4. Stroj centrifugalnog sferonizacije ima potpuno pražnjenje i lako čišćenje

5.

6. Visoko polirane unutarnje i vanjske površine cijevi, bez mrtvog broja, lako ispuštaju materijale, lako očistiti, bez unakrsne kontaminacije. Ograničavajući zahtjev GMP -a.

7. Stroj centrifugalnog spheronizatora ima malu buku i dobru brtvu

8. Centrifugalni sferonizer ima zatvorenu strukturu, bez prelijevanja prašine snage

9. Stroj za pelete ima glatko pokretanje, pouzdane performanse i lagan rad

10. Stroj za pelete povezuje se sa sušilicom za tekućinu pomoću vakuum prijenosa.

11. Automatski sustav upravljanja PLC -om.

Čimbenici koji utječu na sferonizaciju centrifugalnog sferonizatora

Nekoliko čimbenika utječe na proces sferonizacije, uključujući:

Formulacija vlažne granule

Sastav i svojstva vlažnih granula, poput koncentracije veziva, raspodjele veličine čestica i reoloških karakteristika, utječu na ishod sferonizacije.

Parametri procesa

Varijable kao što su brzina rotacije, brzina prskanja, temperatura i uvjeti sušenja značajno utječu na stvaranje i kvalitetu sfernih peleta.

Dizajn opreme

Dizajn i konfiguracija centrifugalnog spheronizatora, uključujući zakrivljenost diska, brzinu diska i mehanizam prskanja tekućinom, igraju ključnu ulogu u postizanju željenih karakteristika peleta.

Uobičajeni izazovi u centrifugalnom spheronizer

Iako je sferonizacija široko korištena tehnika, dolazi s određenim izazovima, uključujući:

Aglomeracija

Nepravilna formulacija vlažnih granula ili prekomjerno raspršivanje tekućine može dovesti do aglomeracije čestica, što rezultira nepravilnim oblicima peleta ili lošim svojstvima protoka.

Nedosljedna sferonizacija

Varijacije u svojstvima vlažnih granula ili parametrima procesa mogu uzrokovati nedosljedno stvaranje peleta, što dovodi do široke raspodjele veličine čestica.

Pregrijavanje

Prekomjerna toplina tijekom faze sušenja može uzrokovati deformaciju ili pucanje peleta, što utječe na ukupnu kvalitetu sferoniziranih čestica.

Kompatibilnost veziva

Odabir odgovarajućeg veziva ili rješenja za oblaganje ključan je kako bi se osigurala kompatibilnost s aktivnim sastojkom i postigla željene karakteristike peleta.

Centrifugalni sferonizatora građevinski materijal

Hywell Machinery je u mogućnosti ponuditi našu centrifugalnu sferonizacijsku seriju QL serije s kontaktnim dijelovima koji će se ugraditi u SS304, SS316L, titanij, dupleks nehrđajućeg čelika itd. Za kontrolni sustav centrifugalnog sferonizatora, Hywell ima izbora na gumbu, PLC+HMI, i za glavnu eliciju i za zap i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu električnu energiju, i za glavnu elektroniku.

Zaključak centrifugalnog sferonizacijskog stroja

Centrifugalna sferonizacija revolucionirala je obradu čestica, nudeći pouzdanu i učinkovitu metodu za proizvodnju sfernih čestica s preciznom kontrolom njihovih svojstava. Njegove primjene u farmaceutskoj industriji, zajedno s prednostima u pogledu ujednačenosti čestica i prilagodbe, čine je vrijednom tehnologijom za formulaciju i isporuku lijekova.

Kako se polje i dalje razvija, prihvaćajući nove trendove i inovacije, centrifugalna sferonizacija ima ogroman potencijal za daljnji napredak u obradi čestica. S kontinuiranim istraživanjima i razvojem možemo očekivati da ćemo svjedočiti novim probojima, proširenim primjenama i povećanom učinkovitosti u ovom uzbudljivom području inženjerstva čestica.

Česta pitanja

Koja je svrha sferonizacije u farmaceutskoj industriji?

Sferonizacija u farmaceutskoj industriji prvenstveno se koristi za pretvaranje nepravilno oblikovanih granula u sferne čestice. Ovaj postupak poboljšava stabilnost lijekova, poboljšava profile oslobađanja lijekova i omogućava bolju kapsulaciju i premazivanje peleta.

Postoje li sigurnosni problemi povezani s centrifugalnom sferonizacijom?

Centrifugalna sferonizacija može stvoriti sitne čestice prašine tijekom postupka. Da bi se riješili sigurnosna pitanja, treba implementirati odgovarajuće sustave za zadržavanje i mjere za kontrolu prašine kako bi se osigurala sigurnost operatera i umanjila utjecaj na okoliš.

Može li se centrifugalna sferonizacija koristiti za toplinski osjetljive spojeve?

Da, centrifugalni sferonizatori mogu primiti toplinski osjetljivi na spojeve. Parametri procesa mogu se prilagoditi kako bi se umanjila izloženost materijala prekomjernoj toplini, osiguravajući integritet aktivnih sastojaka.

Koje su prednosti korištenja automatizacije i robotike u centrifugalnoj sferonizaciji?

Automatizacija i robotika u centrifugalnoj sferonizaciji poboljšavaju učinkovitost procesa smanjujući ljudsku intervenciju i pojednostavljujući proizvodnju. Robotski sustavi mogu obavljati zadatke poput hranjenja granula, rotacije diska i pražnjenja proizvoda, što dovodi do povećane produktivnosti i dosljednosti.

Kako centrifugalna sferonizacija doprinosi kontroliranom oslobađanju lijekova?

Centrifugalna sferonizacija omogućuje proizvodnju peleta s kontroliranim profilima oslobađanja lijekova. Postižbom ujednačene veličine i konzistencije oblika, postupak sferonizacije osigurava dosljedno oslobađanje lijekova

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文