Fluidizirani sušilica i granulator i uvod u koater

FLP multifunkcionalni stroj za granulaciju premaza sastoji se od a Fluidirana sušilica - fluidirana granulacija - Top Spray Granulator - Donji premaz za raspršivanje - Funkcija sušenja itd. Prikladan je za granulaciju farmaceutskih proizvoda, prehrambenih proizvoda, zdravstvenih proizvoda i kemijske industrije. Poput čajnih polifenola granulacije, omeprazola sporog oslobađanja, kineske tradicionalne kapsule granuliranje, premaz za granule za reljefnu reljefnu, omotavanje vlage od vlage od kineske tradicionalne medicine, granulacije i premaza protiv antibiotika itd. Centrifugalni spheronizer često je povezan s tekućinom za sušilicu za sušilo za premazivanje peletom.

Fluidizirani sušilica za krevet i granulator i sušenje koater -a

Fluidizirani sušilica za krevet i granulator i koater mogu se koristiti za sušenje mokrog praha ili granula.

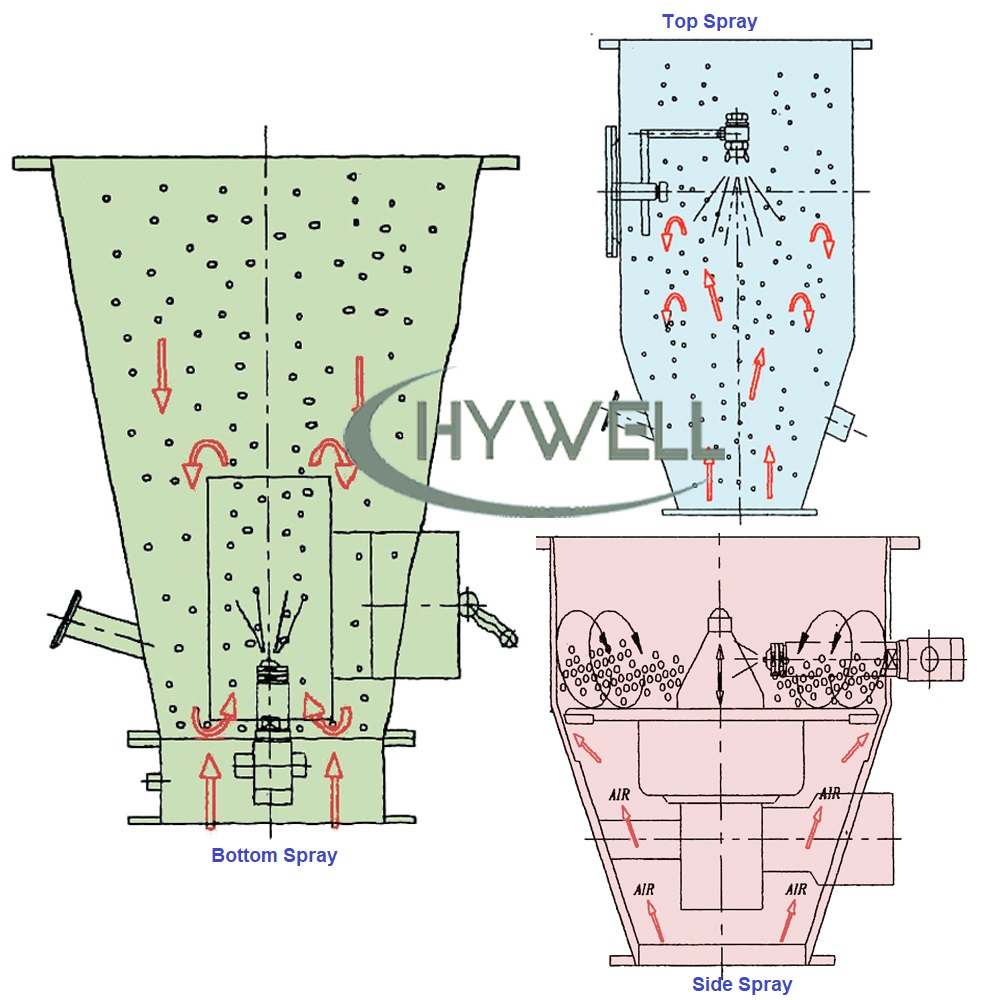

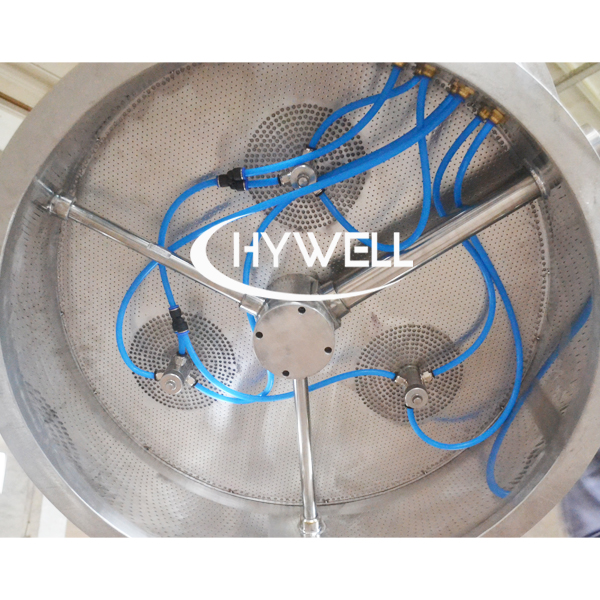

Donji premaz za raspršivanje

Kad vrući zrak prođe kroz donju ploču spremnika i particijske stupce, stvorit će efekt sifoniranja. Pelete će pasti, a zatim će se ponovo usisati u stupac particije, dok će donji pištolj za sprej prskati vezivo premaza prema gore kako bi se postigla svrha premaza.

Bočni premaz u prahu/prevlačenje filma

Bočni sprej bolji je za oblaganje s visokim čvrstim sadržajem. Jezgre (sjemenke) postavljene su na disku za gramofon, a vrući zrak se ispuhava prema gore između diska za gramofon i područja granulacije. Otopina premaza se raspršuje na valjanim jezgrama kroz pumpu i pištolj za raspršivanje. Proces uključuje istodobno premazivanje i sušenje jezgara, opetovane akcije postižu željenu debljinu premaza ili veličinu granula. Praškasti premaz postiže se istodobno punjenjem praha i prskanja.

Video s fluidiziranim sušilom za sušilo

Tekući krevet sprej za granulaciranje ukrasa opis

Zagrijani i pročišćeni zrak teče u stupac usisnim ventilatorom, pelet ili prah bit će u ujednačenom stanju tekućine unutar stupca, upotrijebite jedan set filtriranih vrećica kako bi se spriječilo curenje praha i ispuštao isparenu vodu kako bi se dobili potrebe sušenja. Ako dodajte još jedan pištolj za raspršivanje, može prskati vezivo ili aktivni sastojak prema dolje u ujednačen prašak za tekućinu, kad god će se prah u kombinaciji u granulama osušiti kako bi se dobila potreban sadržaj vlage.

Gornji granulator

Vrhunski granulator (funkcija je ista kao i Fluidni krevet granulator ) aglomerati sitnije čestice u veće, slobodno protočne granulate u procesu s jednim loncom. Sastojci su pomiješani i prethodno zagrijani protokom zagrijanog zraka prema gore. Granulacija se javlja prskanjem tekućine u fluidizirani prah. Granule se nakon toga suše zagrijanim zrakom. Vrhunski granulatori mogu se koristiti i za vrhunski premaz, sloj od tekućine i odmah. Posebne značajke uključuju izbor distributera zraka i obradu s jednim loncima.

Donji premaz za raspršivanje

Kad vrući zrak prođe kroz donju ploču spremnika i particijske stupce, stvorit će efekt sifoniranja. Pelete će pasti, a zatim će se ponovo usisati u stupac particije, dok će donji pištolj za sprej prskati vezivo premaza prema gore kako bi se postigla svrha premaza.

Sušenje granulatora za sprej za tekućine: Topli zrak se probija kroz perforirani distributer kako bi se brzo i lagano osušilo formulaciju dok se ne postigne potreban zaostali sadržaj vlage. Vlaga isparena iz proizvoda iscrpljena je zrakom za sušenje. Posebne značajke uključuju izbor distributera zraka i kratko vrijeme obrade.

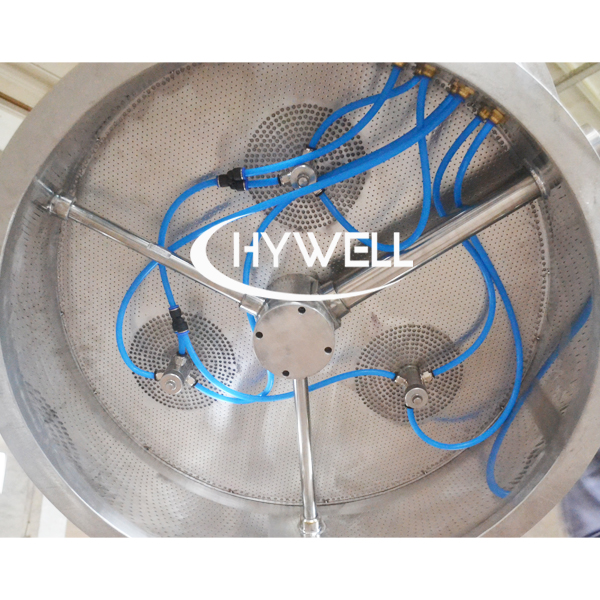

Unutar tenka

Donji prskanje

Bočni sprej

Tipa bočnog spreja

Postavite jezgre na gramofon. Vrući zrak se pukne prema gore između granusa i područja granulacije. Zrak uzrokuje kotrljanje jezgara, otopina veziva prska se na valjanim jezgrama kroz pumpu i pištolj za raspršivanje, premaza i suše se istovremeno. Ako je potreban premaz u prahu, prah s fiksnim volumenom raspršit će se istodobno s ostatkom da se otopina premaže prah na jezgrama kako bi se dobila pelet i dobila svrhe premaza i sušenja.

Sigurnosna operacija

Sa sustavima fluidnog kreveta, sigurnost se uvijek mora smatrati najvećim prioritetom. Zbog statičkog naboja proizvoda, uvijek ostaje rizik od eksplozivnog okruženja unutar komore za tekućine. Sigurnosni rizik se pojačava kada se otapala koriste kao otopina vezanja. Hywell Machinery dizajnira tekućine na preveliki pritisak, a eksplozivna situacija (ispravno nazvana 'Deflagration ') nalazi se u komori s fluidnim slojem. Hywell Machinery također nudi prozračeni dizajn koji sigurno usmjerava situaciju prekomjernog tlaka na otvoreno, sigurno mjesto.

Granulacijske strukture granulacije tekućine

1. Ulazni zračni sustav

Sustav ulaznog zraka granulacijske vode s tekućim slojem (premaz i sušenje) sastoji se od primarnog filtra, intermedijarnog filtra, filtra visoke učinkovitosti visoke temperature (H13) i grijača s točnom kontrolom temperature. Protok, brzina i tlak ulaznog zraka su promjenjivi i kontrolirani. Za grijač granulacije tekućih slojeva, granulacijska slova s fluidiranim slojem može biti parni hladnjak ili električni grijač.

2. Glavna struktura tijela

Glavna tjelesna struktura fluidiranog kreveta sastoji se od donje zdjele, pomične zdjele proizvoda s kolicama od granulacije, pokretne zdjele s kolicama s prekrivanjem, fluidiziranom komorom i kućištem za ekspanzijsku komoru/filter. Donja zdjela, spremnik proizvoda i fluidirana komora su na napuhavanje silicijskih brtvila zapečaćena senzorom za inspekciju zraka kako bi se osiguralo pouzdano brtvljenje.

3. Filter proizvoda prevlaka s prahom tekućine

Dvostruko strukturirani filter vrećice u dva komada (u slučaju da je dostupan filter od nehrđajućeg čelika) je silikonska brtva na napuhavanje zapečaćena između unutarnjih površina ekspanzijske komore s senzorom za inspekciju zraka za komprimiranje kako bi se osiguralo pouzdano brtvljenje ili popravak platnene noge na srednjoj komori kako bi se zamijenila brtva za brtve.

Specifikacije granulatora za sušilo s tekućim slojem Specifikacije

Specifikacija | 10 | 15 | 20 | 30 | 45 | 60 | 90 | 120 |

Dia kontejnera | mm | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1400 | 1500 |

kapacitet | kg/serija | 2,5-10 | 3-15 | 5-20 | 7,5-30 | 10-45 | 15-60 | 20-90 | 30-120 |

Moć ventilatora | KW | 5.5 | 7.5 | 7.5 | 7.5 | 11 | 15 | 18.5 | 22 |

Parni pritisak | MPA | 0,4-0,6 |

Potrošnja pare | kg/h | 35 | 42 | 47 | 60 | 140 | 160 | 180 | 240 |

Tlak zraka kompresora | MPA | 0.6 |

Potrošnja zraka kompresora | M3/min | 0.6 | 0.6 | 0.6 | 0.9 | 0.9 | 1.1 | 1.3 | 1.5 |

Buka | DB | Ne više od 75 dB odvojenih od ventilatora |

Radna temp (c) | Normalna temperatura -100 ℃ ( Podesite ) |

Veličina instalacije | Pls pogledajte crtanje instalacije za detaljne informacije |

1.Hywell Machinery zadržava pravo na dizajn bez najave 2. Sve specifikacije granulatora za sušenje tekućine sušilice su što je to preciznije koliko je moguće, ali nisu vezane. |

Princip rada sušilice/granulatora/ukrasa za tekući sloj za krevet

Princip rada sušilice/granulatora/ukrasa za tekući sloj vrti se oko koncepta fluidizacije. Oprema djeluje prolazeći tok grijanog zraka ili plina kroz perforiranu ploču ili distributer koji se nalazi na dnu komore. Dok zrak teče prema gore, uzrokuje da se čvrste čestice unutar kreveta suspendiraju i pokazuju svojstva slična tekućini. Ova fluidizacija stvara učinak ključanja, gdje se čestice slobodno kreću i cirkuliraju, olakšavajući učinkovit prijenos topline i mase.

Tijekom postupka sušenja, vlaga prisutna u materijalu isparava dok vrući zrak dolazi u kontakt s vlažnim česticama. Kontinuirano kretanje i uznemirenost čestica osiguravaju jednoliko sušenje u cijelom krevetu. U procesima granulacije i premaza, fluidni sloj omogućava ravnomjernu raspodjelu vezivnih otopina ili obloga materijala na čestice, što rezultira ujednačenim i kontroliranim taloženjem rasta ili premaza.

Fluidni krevet

Fluidni krevet

Fluidni krevet

Fluidni krevet

Proces granulacije u sušilici/granulatoru/kućištu s tekućim slojem

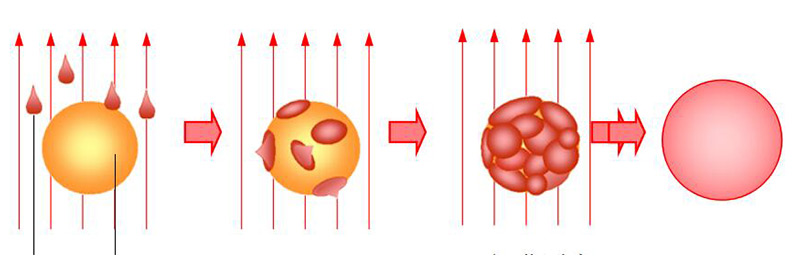

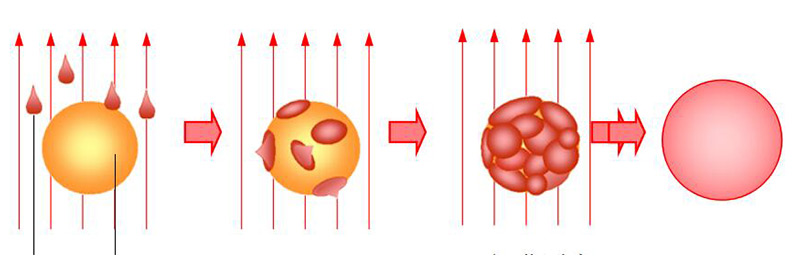

Granulacija se odnosi na proces formiranja aglomerata ili granula iz sitnih prahova ili čestica. Sušilica s tekućim slojem/granulator/koater pruža učinkovito i kontrolirano okruženje za granulaciju. Proces obično uključuje tri faze: vlaženje, nukleaciju i rast.

U fazi vlaženja otopina tekućih veziva prska se na fluidirane čestice, promičući adheziju i aglomeraciju. Ovaj korak osigurava da su čestice ravnomjerno obložene vezivima, poboljšavajući njihova svojstva vezanja.

Zatim, u fazi nukleacije, vlažne čestice počinju formirati male jezgre ili sjemenske granule. Ove jezgre djeluju kao temelj za daljnji rast granula. Otopina veziva, zajedno s česticama, tvori mostove između jezgara, stvarajući jače veze.

Konačno, u fazi rasta, dodatna otopina veziva prska se na fluidizirani sloj, omogućavajući granulama da rastu u veličini. Kontrolirano dodavanje veziva osigurava jednolični rast i sprječava prekomjerno vlaženje ili pretjeranu aglomeraciju.

Proces premaza u sušilici/granulatoru/ukrasu za tekućinu u krevetu

Prevlačenje je ključni proces koji se koristi u raznim industrijama kako bi se osigurao zaštitni ili funkcionalni sloj na površini čestica ili proizvoda. Sušilica s tekućim slojem/granulator/koater nudi učinkovit i precizan mehanizam za oblaganje.

Proces premaza započinje fluidizacijom čestica u krevetu. Otopina koja sadrži materijal za oblaganje zatim se prska na fluidiranim česticama, osiguravajući jednoliku pokrivenost. Čestice se kreću i cirkuliraju unutar fluidiranog sloja, omogućujući da se materijal premaza ravnomjerno pridržava.

Okoliš fluidiziranog sloja potiče sušenje i stvrdnjavanje materijala za oblaganje, što rezultira čvrstim i izdržljivim slojem premaza. Više slojeva premaza može se primijeniti ponavljanjem postupka prskanja, što dovodi do poboljšane zaštite, svojstava kontroliranog otpuštanja ili modificiranih površinskih karakteristika obloženih čestica ili proizvoda.

Fluidizirani građevinski materijal za koater

Hywell Machinery is able to offer our FLP series fluidized bed Dryer / Granulator / Coater with contact parts to be built in SS304, SS316L, Titanium, Duplex stainless steel, etc. For the control system of fluidised bed coaterS, Hywell machinery has choices on push button, PLC+HMI, and so on, and For the main electrical components of the super mixer granulator, it can choices the famous brand such kao ABB, Siemens ili Schneider ili drugi.

Prednosti sušilice za sušilo s tekućim slojem

Hywell Machinery FLP serije sušila za tekućinu / granulator / Coater imao je sljedeće prednosti u odnosu na konvencionalna otopina.

1. Način tresenja filtra vrećice fluidiziranog sloja sloja: dvostruko tresenje ili vrstu čišćenja zraka

2. Kontaktni materijal s fluidiranim slojem sloja: SUS316L, unutarnja površina poliranja RA <0,4.

3. Uzorak uzimanja uređajem za uzorkovanje radi lakšeg uzorkovanja.

4. Filter za vrećicu materijala izrađen je od poliesterskih vlakana i vlakana od nehrđajućeg čelika s krpom protiv provodljivosti električne energije.

5. Višestruke: jedan stroj može obavljati više funkcija, sušenje, granulaciju, premaz u prahu, prevlačenje s peletima i enterički premaz peleta.

6. Kompletno pražnjenje i lako čišćenje

7. Izuzetno polirane unutarnje i vanjske površine bačve, bez mrtvih komičara, lako ispuštajući materijale, lako očistiti, bez unakrsne kontaminacije.

8. Fluidizer za praškasti premaz ima zatvorenu strukturu, bez prelijevanja prašine

9. Sustav za ulaz zraka opremljen s predfiltera, srednjih filtra i HEPA 99,97% 0,3μ kako bi se osigurala čistoća ulaznog zraka.

10. Vrhunski sprej: usvojeni pištolj s jednim glavom, čak i uzorak prskanja i brza granulacija.

11. Sušilica s tekućim slojem / granulator / premazi imaju glatko trčanje, pouzdane performanse i jednostavan rad.

12. utovar i istovar su brzi, lagani i čisti, ispunjavaju zahtjeve GMP -a.

13. Sušilica s tekućim slojem / granulatori / koater ima otvor za otpuštanje eksplozije na stroju. Jednom kada se eksplozija dogodila. Stroj će objaviti eksploziju vani automatski i sigurno, a za operatera će imati vrlo sigurne uvjete.

14. Za materijale za utovar ima izbor za hranjenje vakuumom, dovođenje u podizanje, negativno hranjenje i ručno hranjenje za kupce.

15. Ovaj stroj prihvaća automatsku kontrolu PLC -a, sve operacije prema zahtjevima korisnika da automatski postavljaju parametre procesa, može ispisati sve parametre procesa (neobavezno), a izvorni zapis je istinit i pouzdan.

16. Za višenamjenski stroj za granulirajući premaz FLP serije ima CIP za kupca koji može odabrati (neobavezno).

Primjena ulagača s tekućim krevetom:

Stroj za praškasti sloj tekućine široko se koristi u farmaceutskoj, kemijskoj, prehrambenoj i elektroničkoj industriji.

Gornji sprej

Farmaceutski: za lijekove, granulaciju ili sušenje biofarmaceutske i kineske medicine.

Hrana: Instant hrana, sok u prahu, začin, aditiv za hranu, granulacija ili sušenje bakterija mliječne kiseline.

Dno i bočno sprej

Lijekovi i zdrava hrana za kontrolirano oslobađanje aktivnih sastojaka.

Ključne značajke koje treba razmotriti

Prilikom odabira sušilice za tekući sloj/granulator/koater za vašu specifičnu primjenu, treba uzeti u obzir određene ključne značajke:

Kontrola protoka zraka

Oprema bi trebala osigurati preciznu kontrolu nad protokom zraka, omogućujući optimalnu fluidizaciju i učinkovitost procesa.

Kontrola temperature

Sposobnost prilagođavanja i održavanja željene temperature tijekom postupka sušenja, granulacije ili premaza ključna je za dosljedne rezultate.

Sistem prskanja

Različiti sustavi prskanja, poput gornjeg spreja, donjeg spreja ili tangencijalnog spreja, nude različite prednosti za specifične primjene. Odabir odgovarajućeg sustava raspršivanja osigurava učinkovitu granulaciju ili premaz.

Nadgledanje i kontrola procesa

Napredni upravljački sustavi i senzori omogućuju praćenje u stvarnom vremenu i prilagođavanje kritičnih parametara procesa, osiguravajući kvalitetu proizvoda i optimizaciju procesa.

Jednostavnost čišćenja i održavanja

Oprema bi trebala biti dizajnirana za lako čišćenje, pregled i održavanje, minimiziranje zastoja

i maksimiziranje produktivnosti. Pristupačni i uklonjivi dijelovi, kao i sučelja prilagođena korisnicima, doprinose lakoći održavanja.

Sigurnosne značajke

Sušilica s tekućim slojem/granulator/koater treba biti opremljena sigurnosnim mehanizmima kako bi se spriječilo pregrijavanje, nadtlak i druge potencijalne opasnosti. Oni mogu uključivati temperaturne senzore, ventile za ublažavanje tlaka i alarme.

Sposobnost povećanja

Ako ubuduće predviđate povećavanje proizvodnje, važno je odabrati sušilicu za tekući sloj/granulator/koater koji omogućava lako povećanje bez ugrožavanja performansi i učinkovitosti.

Kompatibilnost materijala

Razmotrite kompatibilnost opreme s materijalima koje ćete obrađivati. Različiti materijali mogu zahtijevati specifične građevinske materijale ili površinske tretmane kako bi se spriječilo onečišćenje ili kemijske reakcije.

Sušilica za tekući sloj / granulator / videozapis

T ROULESHOOTING ZAJEDNIH PROBLEMA

Iako su sustavi za sušenje fluidiziranih slojeva/granulator/koater pouzdani, možete naići na neke uobičajene probleme tijekom rada. Evo nekoliko savjeta za rješavanje problema:

Neujednačeno sušenje ili granulaciju

Provjerite raspodjelu protoka zraka i po potrebi se prilagodite. Osigurajte pravilno poravnavanje mlaznica i uzorak prskanja za ujednačen premaz ili granulaciju.

Loša prianjanje premaza

Provjerite kompatibilnost materijala za oblaganje česticama. Prilagodite brzinu raspršivanja i parametre sušenja kako biste optimizirali prianjanje premaza.

Prekomjerna prašina ili novčane kazne

Pregledajte i očistite torbe za filtriranje ili druge komponente filtracije. Podesite protok zraka kako biste spriječili pretjerano ulazak u novčane kazne.

Oprema pregrijavanje

Provjerite ima li prepreka u zračnim kanalima ili filtrima koje mogu spriječiti protok zraka. Provjerite jesu li senzori i kontrole temperature ispravno funkcioniraju.

Blokada mlaznice

Očistite ili zamijenite začepljene mlaznice kako biste osigurali dosljedno raspršivanje i raspodjelu premaza.

Zapamtite, ako naiđete na trajne probleme ili zahtijevate tehničku pomoć, posavjetujte se s proizvođačem opreme ili kvalificiranom tehničaru.

Zaključak

Sušilica za tekućinu /granulacija /koater svestrana je i učinkovita oprema koja se široko koristi u industrijama kao što su lijekovi, kemikalije i prerada hrane. Njegova sposobnost obavljanja procesa sušenja, granulacije i premaza u jednoj jedinici nudi značajne prednosti u pogledu vremena, troškova i kvalitete proizvoda. Razumijevanjem principa rada, procesa i ključnih značajki sušenja/granulacije/kombiniranja fluidnog kreveta, možete donositi informirane odluke pri odabiru i korištenju ove tehnologije u vašim proizvodnim procesima.

Često postavljana pitanja (FAQ)

Može li se sušilica s tekućim slojem/granulator/koater koristiti za proizvodnju malih i velikih razmjera?

Da, sustavi za sušenje fluidnog sloja/granulator/koater dostupni su i u serijama i u kontinuiranim konfiguracijama, što ih čini prikladnim za različite proizvodne ljestvice.

Koje su prednosti korištenja sušilice za tekući sloj/granulatora/stroj za oblaganje preko ostalih metoda sušenja ili prevlake?

Sušilica s tekućim slojem/granulator/koater nudi brže vrijeme sušenja, ujednačenu granulaciju ili premaz, precizno kontrolu procesa i isplativost u usporedbi s konvencionalnim metodama.

Je li moguće premazati čestice s više slojeva pomoću sušilice za tekući sloj/granulator/ukras?

Da, sušilica za tekućinu/granulator/koater omogućava primjenu više slojeva premaza ponavljajući postupak prskanja, pružajući svestranost u postizanju željenih svojstava premaza.

Kako osigurati sigurnost opreme i operatora tijekom rada sušilice za tekući sloj/granulatora/ukrasa?

Sušilica s tekućim slojem/granulator/koater treba biti opremljena sigurnosnim značajkama kao što su temperaturni senzori, ventili za ublažavanje tlaka i alarmi. Operatori također trebaju proći odgovarajuću obuku i slijediti sigurnosne protokole.

Može li se sušilica s tekućim slojem/granulator/koater ručka različitih vrsta materijala?

Da, sušilica s tekućim slojem/granulator/koater može podnijeti širok raspon materijala, uključujući farmaceutski proizvode, kemikalije i sastojke hrane. Međutim, važno je razmotriti kompatibilnost materijala i konzultirati proizvođača opreme za posebne smjernice.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文