بیڈ ڈرائر اور گرینولیٹر اور کوٹر کا تعارف

FLP ملٹی فینکشن گرینولیٹنگ کوٹنگ مشین a پر مشتمل ہے فلوڈائزڈ ڈرائر - سیالائزڈ دانے - ٹاپ سپرے گرینولیٹر - نیچے سپرے کوٹنگ - خشک کرنے والی تقریب ، وغیرہ۔ یہ دواسازی ، کھانے پینے کی چیزوں ، صحت کی مصنوعات اور کیمیائی صنعتوں کی دانے کے لئے موزوں ہے۔ جیسے چائے کے پولیفینولز دانے دار ، اومیپرازول سست ریلیز ، چینی روایتی کیپسول دانے دار ، سرد امدادی کیپسول دانے داروں کے لئے کوٹنگ ، چینی روایتی طب کی نمی سے متعلق کوٹنگ ، اینٹی بائیوٹک دانے دار اور کوٹنگ وغیرہ۔ چھرے کوٹ کوٹ کرنے کے لئے سینٹرفیوگل اسفیرونائزر اکثر سیال بیڈ ڈرائر کوٹر کے ساتھ جڑا ہوتا ہے۔

بیڈ ڈرائر اور گرینولیٹر اور کوٹر خشک کرنے والی فنکیشن

گیلے پاؤڈر یا دانے داروں کے خشک ہونے کے لئے سیالڈائزڈ بیڈ ڈرائر اور گرینولیٹر اور کوٹر استعمال ہوسکتے ہیں۔

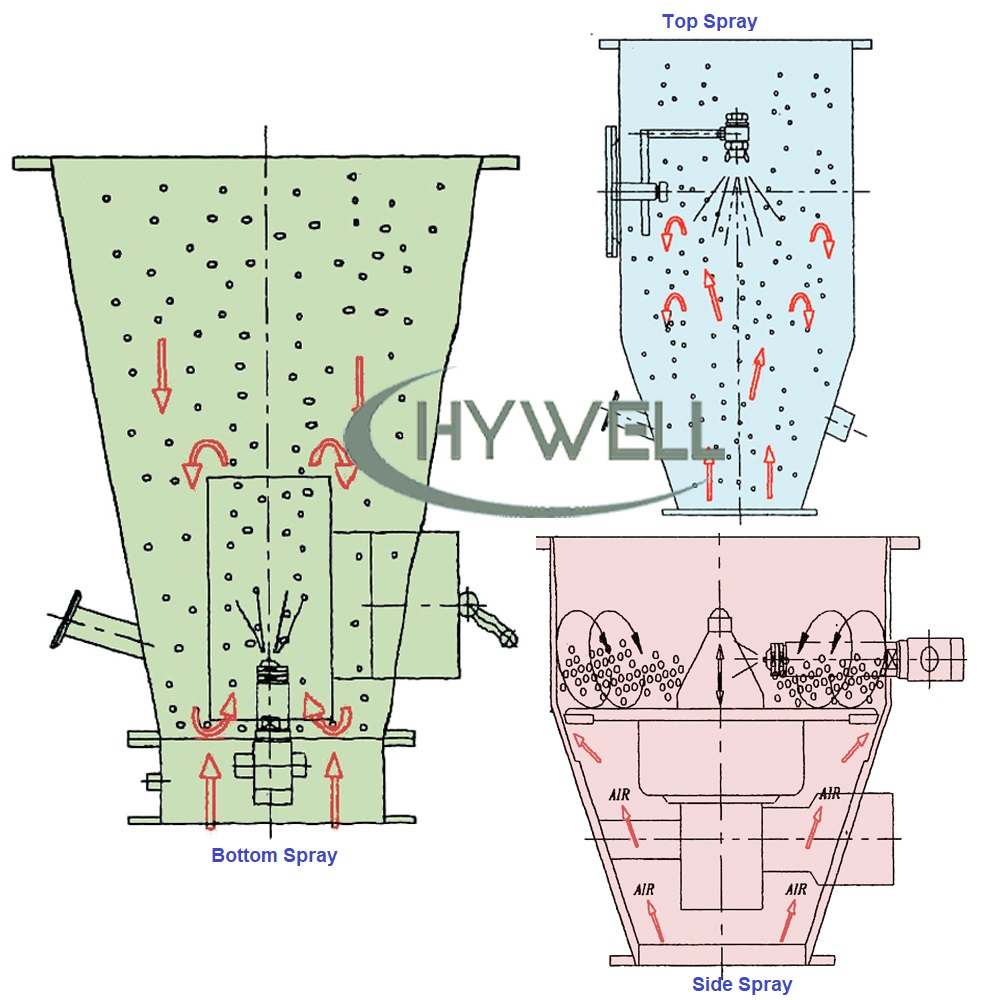

نیچے سپرے کوٹنگ

جب گرم ہوا کنٹینر اور پارٹیشن کالم کی نیچے والی پلیٹ سے گزرتی ہے تو ، یہ سیفوننگ اثر پیدا کرے گا۔ چھرے نیچے گریں گے اور پھر اسے دوبارہ پارٹیشن کالم میں چوسا جائے گا ، جبکہ نیچے اسپرے گن کوٹنگ کے مقصد کو حاصل کرنے کے لئے کوٹنگ بائنڈر کو اوپر کی طرف چھڑکیں گی۔

سائیڈ سپرے پاؤڈر کوٹنگ/فلم کوٹنگ

سائیڈ سپرے اعلی فرم مواد کے ساتھ کوٹنگ کے لئے بہتر ہے۔ کور (بیج) ٹرنٹیبل ڈسک پر رکھے گئے ہیں اور گرم ہوا ٹرن ٹیبل ڈسک اور گرانولیشن ایریا کے درمیان اوپر کی طرف اڑا دیا گیا ہے۔ کوٹنگ حل پمپ اور سپرے گن کے ذریعے رولنگ کور پر اسپرے کیا جاتا ہے۔ اس عمل میں بیک وقت کوٹنگ اور کوروں کو خشک کرنا شامل ہے ، بار بار اقدامات مطلوبہ کوٹنگ کی موٹائی یا دانے دار سائز کو حاصل کرتے ہیں۔ پاؤڈر کوٹنگ ایک ہی وقت میں پاؤڈر اور اسپرے بائنڈر کو چارج کرکے حاصل کی جاتی ہے۔

فلوڈائزڈ بیڈ ڈرائر گرینولیٹر کوٹر ویڈیو

سیال بیڈ سپرے دانے دار کوٹر کی تفصیل

گرم اور صاف شدہ ہوا کالم میں سکشن کے پرستار کے ذریعہ بہتی ہے ، پیلٹ یا پاؤڈر کالم کے اندر یکساں سیال کی حالت میں ہوگا ، پاؤڈر کی رساو کو روکنے کے لئے فلٹر بیگ کا ایک سیٹ استعمال کریں گے ، اور خشک ہونے والے مقاصد کو حاصل کرنے کے لئے بخارات پانی کو خارج کردیں گے۔ اگر ایک اور اسپرے گن شامل کریں تو یکساں سیال پاؤڈر میں بائنڈر یا فعال اجزا کو نیچے کی طرف چھڑک سکتا ہے ، جب بھی نمی میں مطلوبہ مواد حاصل کرنے کے لئے دانے داروں میں مل کر پاؤڈر خشک ہوجائے گا۔

ٹاپ سپرے گرینولیٹر

ٹاپ اسپرے گرینولیٹر (فنکشن ایک ہی ہے سیال بیڈ گرینولیٹر ) ایک برتن کے عمل میں بڑے ، آزاد بہنے والے دانے داروں میں بہتر ذرات کو اکٹھا کرتا ہے۔ گرم ہوا کے اوپر کے بہاؤ کے ذریعہ اجزاء ملا اور پہلے سے گرم ہوتے ہیں۔ دانے دار مائع کو فلوئزڈ پاؤڈر میں چھڑکنے سے ہوتا ہے۔ اس کے بعد دانے دار گرم ہوا کے ساتھ خشک ہوجاتے ہیں۔ ٹاپ اسپرے گرینولیٹرز کو بھی ٹاپ اسپرے کوٹنگ ، مائعات سے بچھانے اور فوری طور پر استعمال کیا جاسکتا ہے۔ خصوصی خصوصیات میں ہوائی تقسیم کاروں کا انتخاب اور ایک برتن پروسیسنگ شامل ہے۔

نیچے سپرے کوٹنگ

جب گرم ہوا کنٹینر اور پارٹیشن کالم کی نیچے والی پلیٹ سے گزرتی ہے تو ، یہ سیفوننگ اثر پیدا کرے گا۔ چھرے نیچے گریں گے اور پھر اسے دوبارہ پارٹیشن کالم میں چوسا جائے گا ، جبکہ نیچے اسپرے گن کوٹنگ کے مقصد کو حاصل کرنے کے لئے کوٹنگ بائنڈر کو اوپر کی طرف چھڑکیں گی۔

سیال بیڈ اسپرے گرینولیٹرز کو خشک کرنا: گرم ہوا کو ایک سوراخ شدہ تقسیم کار کے ذریعہ اڑا دیا جاتا ہے تاکہ اس وقت تک تشکیل کو تیزی سے اور آہستہ سے خشک کیا جاسکے جب تک کہ مطلوبہ بقایا نمی کا مواد نہ پہنچ جائے۔ مصنوع سے بخارات میں نمی خشک ہونے والی ہوا سے ختم ہوجاتی ہے۔ خصوصی خصوصیات میں ہوائی تقسیم کاروں کا انتخاب اور پروسیسنگ کے مختصر اوقات شامل ہیں۔

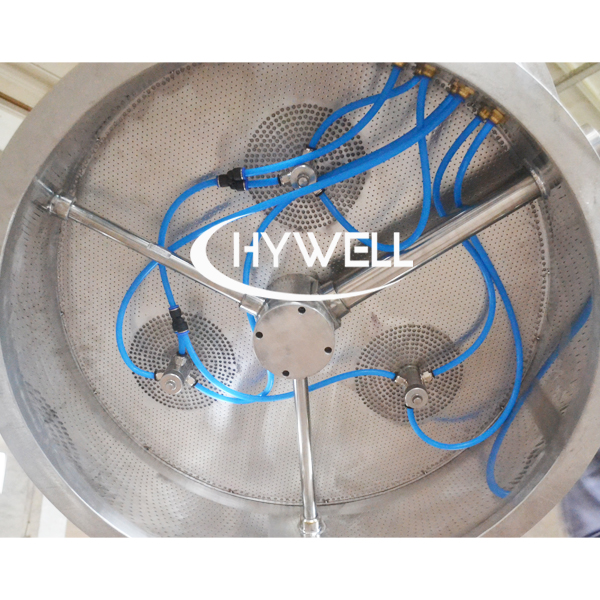

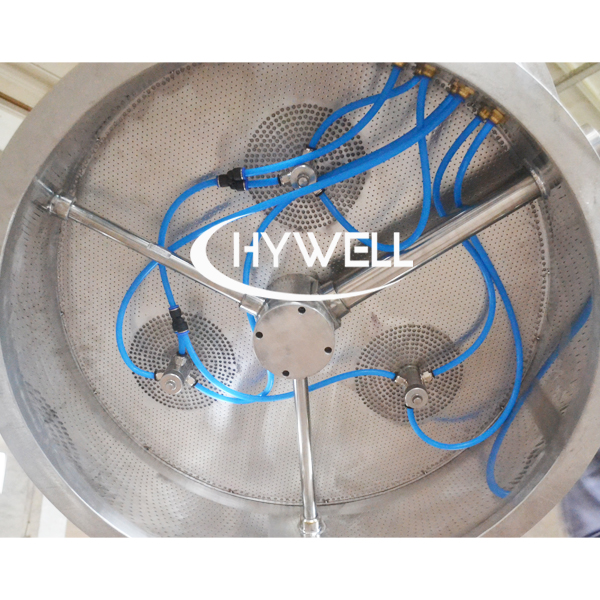

ٹینک کے اندر

نیچے سپرے

سائیڈ سپرے

سائیڈ سپرے کی قسم

کور کو ٹرنٹیبل پر رکھیں۔ گرم ہوا ٹرنٹیبل اور گرانولیشن ایریا کے درمیان اوپر کی طرف اڑا دیا گیا ہے۔ ہوا کی وجہ سے کور رول ہوجاتے ہیں ، بائنڈر حل پمپ اور اسپرے گن کے ذریعے رولنگ کور پر اسپرے کیا جاتا ہے ، کوٹنگ اور بیک وقت خشک ہوتا ہے۔ اگر پاؤڈر کوٹنگ کی ضرورت ہوتی ہے تو ، فکسڈ حجم پاؤڈر کو اسی وقت اسپرے کیا جائے گا جب ایک گولی تیار کرنے اور کوٹنگ اور خشک کرنے کے مقاصد حاصل کرنے کے لئے کور پر پاؤڈر کو کوٹنگ کرنے دیں۔

سیفٹی آپریشن

سیال بستر کے نظام کے ساتھ ، حفاظت کو ہمیشہ اعلی ترجیح سمجھا جانا چاہئے۔ مصنوع کے جامد چارج کی وجہ سے ، ہمیشہ سیال بیڈ چیمبر کے اندر دھماکہ خیز ماحول کا خطرہ رہتا ہے۔ جب سالوینٹس کو پابند حل کے طور پر استعمال کیا جاتا ہے تو حفاظت کا خطرہ بڑھ جاتا ہے۔ ہائویل مشینری نے زیادہ دباؤ کے لئے سیال کے بیڈ ڈیزائن کیے ہیں اور دھماکہ خیز صورتحال (جس کو صحیح طور پر کہا جاتا ہے 'ڈیفلگریشن ' کہا جاتا ہے) سیال بیڈ چیمبر میں موجود ہے۔ ہیویل مشینری ایک وینٹڈ ڈیزائن بھی پیش کرتی ہے ، جو زیادہ دباؤ کی صورتحال کو کسی کھلی ، محفوظ جگہ کی طرف محفوظ طریقے سے ہدایت کرتی ہے۔

سیال بیڈ دانے دار کوٹر ڈھانچے

1. inlet ہوا کا نظام

سیال بیڈ گرانولیشن کوٹر (کوٹنگ اور خشک کرنے والی) کا انلیٹ ایئر سسٹم ایک پرائمری فلٹر ، انٹرمیڈیٹ فلٹر ، اعلی درجہ حرارت اعلی کارکردگی کا فلٹر (H13) ، اور درجہ حرارت پر درست کنٹرول کے ساتھ ہیٹر پر مشتمل ہوتا ہے۔ inlet ہوا کا بہاؤ ، رفتار اور دباؤ متغیر اور قابل کنٹرول ہیں۔ سیال بیڈ گرانولیشن کے ہیٹر کے ل a ، ایک سیالڈ بیڈ گرانولیشن کوٹر بھاپ ریڈی ایٹر یا الیکٹریکل ہیٹر ہوسکتا ہے۔

2. جسم کا اہم ڈھانچہ

سیالڈڈ بیڈ کوٹر کی اہم جسمانی ڈھانچہ ایک نیچے کی کٹوری پر مشتمل ہے ، ایک متحرک مصنوع کا کٹورا جس میں دانے دار کی ایک ٹرالی ہے ، کوٹنگ کی ٹرالی کے ساتھ ایک حرکت پذیر پروڈکٹ کا کٹورا ، ایک فلوڈائزڈ چیمبر ، اور ایک توسیع چیمبر/فلٹر ہاؤسنگ۔ نچلے کٹورا ، پروڈکٹ کنٹینر ، اور فلوڈائزڈ چیمبر قابل اعتماد سگ ماہی کی یقین دہانی کے لئے کمپریس ایئر انسپیکشن سینسر کے ساتھ مہر لگا کر انفلٹیبل سلیکن گسکیٹ ہیں۔

3. سیال بیڈ پاؤڈر کوٹنگ کا پروڈکٹ فلٹر

دو ٹکڑوں میں ڈبل ساختہ بیگ کا فلٹر (کیس کی درخواست میں ، سٹینلیس سٹیل فلٹر دستیاب ہے) ایک انفلٹیبل سلیکن گاسکیٹ ہے جس میں توسیع چیمبر اندرونی سطحوں کے درمیان مہر لگا دی گئی ہے جس میں ایک کمپریس ایئر انسپیکشن سینسر کے ساتھ سیل کیا جاتا ہے تاکہ انفلٹیبل گاسکیٹ مہر کو تبدیل کرنے کے لئے درمیانی چیمبر پر قابل اعتماد سگ ماہی یا کلاتھ بیگ کو ٹھیک کیا جاسکے۔

سیال بیڈ ڈرائر گرینولیٹر کوٹر کی وضاحتیں

تفصیلات |

10 |

15 |

20 |

30 |

45 |

60 |

90 |

120 |

کنٹینر کا ڈیا |

ملی میٹر |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1400 |

1500 |

صلاحیت |

کلوگرام/بیچ |

2.5-10 |

3-15 |

5-20 |

7.5-30 |

10-45 |

15-60 |

20-90 |

30-120 |

فین پاور |

کلو واٹ |

5.5 |

7.5 |

7.5 |

7.5 |

11 |

15 |

18.5 |

22 |

بھاپ کا دباؤ |

ایم پی اے |

0.4-0.6 |

بھاپ کی کھپت |

کلوگرام/ایچ |

35 |

42 |

47 |

60 |

140 |

160 |

180 |

240 |

کمپریسر ہوا کا دباؤ |

ایم پی اے |

0.6 |

کمپریسر ہوا کی کھپت |

ایم 3/منٹ |

0.6 |

0.6 |

0.6 |

0.9 |

0.9 |

1.1 |

1.3 |

1.5 |

شور |

ڈی بی |

75db سے زیادہ پرستار سے الگ نہیں |

ورکنگ ٹیمپ (سی) |

عام درجہ حرارت -100 ℃ ( ایڈجسٹ ) |

تنصیب کا سائز |

تفصیلی معلومات کے لئے براہ کرم انسٹالیشن ڈرائنگ کا حوالہ دیتے ہیں |

1. ہائویل مشینری بغیر کسی اطلاع کے ڈیزائن کا حق محفوظ رکھتی ہے 2. سیال بیڈ ڈرائر گرینولیٹر کوٹر کی تمام وضاحتیں اتنی ہی درست ہیں جتنا معقول حد تک ممکن ہے ، لیکن وہ پابند نہیں ہیں۔ |

سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کا کام کرنے کا اصول

سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کا کام کرنے والا اصول روانی کے تصور کے گرد گھومتا ہے۔ سامان چیمبر کے نچلے حصے میں واقع سوراخ شدہ پلیٹ یا ڈسٹریبیوٹر کے ذریعے گرم ہوا یا گیس کے ندی کو منتقل کرکے کام کرتا ہے۔ جیسے جیسے ہوا اوپر کی طرف بہتا ہے ، اس کی وجہ سے بستر کے اندر ٹھوس ذرات معطل ہوجاتے ہیں اور سیال جیسی خصوصیات کی نمائش کرتے ہیں۔ یہ روانی ایک ابلتے اثر پیدا کرتی ہے ، جہاں ذرات آزادانہ طور پر حرکت کرتے ہیں اور گردش کرتے ہیں ، جس سے موثر گرمی اور بڑے پیمانے پر منتقلی کی سہولت ہوتی ہے۔

خشک کرنے کے عمل کے دوران ، گرم ہوا گیلے ذرات کے ساتھ رابطے میں آنے کے بعد مادے میں موجود نمی بخارات بن جاتی ہے۔ ذرات کی مسلسل حرکت اور اشتعال انگیزی پورے بستر پر یکساں خشک ہونے کو یقینی بناتی ہے۔ دانے دار اور کوٹنگ کے عمل میں ، فلوڈائزڈ بستر ذرات پر بائنڈر حل یا کوٹنگ مواد کی یہاں تک کہ تقسیم کی اجازت دیتا ہے ، جس کے نتیجے میں یکساں اور کنٹرول شدہ نمو یا کوٹنگ جمع ہوتا ہے۔

سیال بستر کوٹر

سیال بستر کوٹر

سیال بستر کوٹر

سیال بستر کوٹر

سیال بیڈ ڈرائر/گرینولیٹر/کوٹر میں دانے دار عمل

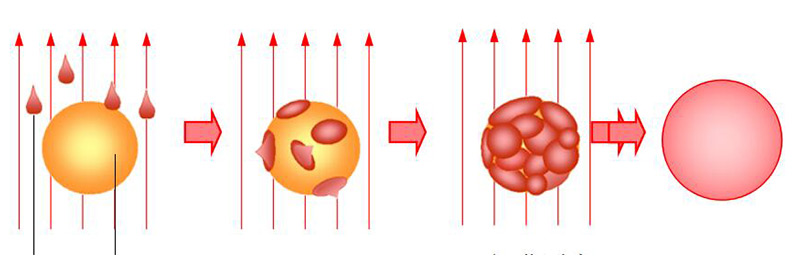

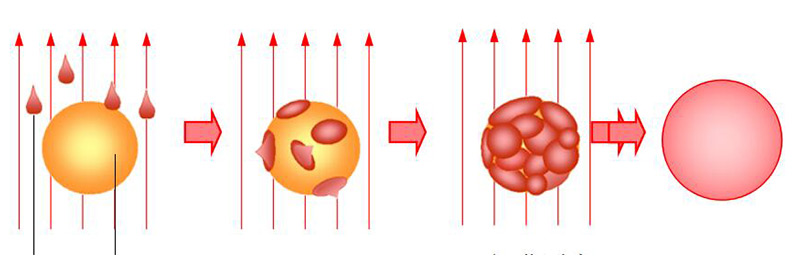

دانے دار سے مراد ٹھیک پاؤڈر یا ذرات سے اجلاس یا گرینول تشکیل دینے کے عمل سے مراد ہے۔ سیال بیڈ ڈرائر/گرینولیٹر/کوٹر دانے دار کے لئے ایک موثر اور کنٹرول ماحول فراہم کرتا ہے۔ اس عمل میں عام طور پر تین مراحل شامل ہوتے ہیں: گیلا ، نیوکلیشن اور نمو۔

گیلا کرنے والے مرحلے میں ، مائع بائنڈر حل کو فلوئزڈ ذرات پر اسپرے کیا جاتا ہے ، جس سے آسنجن اور جمع کو فروغ ملتا ہے۔ یہ اقدام یقینی بناتا ہے کہ ذرات کو یکساں طور پر بائنڈر کے ساتھ لیپت کیا جاتا ہے ، جس سے ان کی پابند خصوصیات میں اضافہ ہوتا ہے۔

اس کے بعد ، نیوکلیشن مرحلے میں ، گیلے ذرات چھوٹے نیوکللی یا بیجوں کے دانے کی تشکیل شروع کردیتے ہیں۔ یہ نیوکللی مزید دانے دار نمو کی بنیاد کے طور پر کام کرتے ہیں۔ بائنڈر حل ، ذرات کے ساتھ ساتھ ، نیوکللی کے درمیان پل بناتا ہے ، جس سے مضبوط بانڈز پیدا ہوتے ہیں۔

آخر میں ، نمو کے مرحلے میں ، ایک اضافی بائنڈر حل کو فلوڈائزڈ بستر پر اسپرے کیا جاتا ہے ، جس سے دانے داروں کو سائز میں اضافہ ہوتا ہے۔ بائنڈر کے کنٹرول شدہ اضافے سے یکساں نمو کو یقینی بنایا جاتا ہے اور زیادہ سے زیادہ گیلے یا ضرورت سے زیادہ اجتماع کو روکتا ہے۔

سیال بیڈ ڈرائر/گرینولیٹر/کوٹر میں کوٹنگ کا عمل

کوٹنگ ایک اہم عمل ہے جو مختلف صنعتوں میں کام کیا جاتا ہے تاکہ ذرات یا مصنوعات کی سطح پر حفاظتی یا فعال پرت فراہم کی جاسکے۔ سیال بیڈ ڈرائر/گرینولیٹر/کوٹر ایک موثر اور عین مطابق کوٹنگ کا طریقہ کار پیش کرتا ہے۔

کوٹنگ کا عمل بستر میں موجود ذرات کو بہاو سے شروع ہوتا ہے۔ اس کے بعد کوٹنگ میٹریل پر مشتمل ایک حل کو پھر فلوئزڈ ذرات پر اسپرے کیا جاتا ہے ، جس سے یکساں کوریج کو یقینی بنایا جاتا ہے۔ ذرات حرکت پذیر بستر کے اندر منتقل اور گردش کرتے ہیں ، جس سے کوٹنگ کے مواد کو یکساں طور پر عمل کرنے کی اجازت ملتی ہے۔

بیڈ کا فلڈائزڈ ماحول کوٹنگ کے مواد کو خشک کرنے اور علاج کرنے کو فروغ دیتا ہے ، جس کے نتیجے میں ٹھوس اور پائیدار کوٹنگ کی پرت ہوتی ہے۔ کوٹنگ کی ایک سے زیادہ پرتوں کا اطلاق چھڑکنے کے عمل کو دہرا کر کیا جاسکتا ہے ، جس سے بہتر تحفظ ، کنٹرول شدہ رہائی کی خصوصیات ، یا لیپت ذرات یا مصنوعات کی سطح میں ترمیم شدہ سطح کی خصوصیات ہوتی ہیں۔

بیڈ کوٹر کی تعمیر کا مواد

ہیویل مشینری ایس ایس 304 ، ایس ایس 316 ایل ، ٹائٹینیم ، ڈوپلیکس سٹینلیس سٹیل ، وغیرہ میں تعمیر کرنے کے لئے رابطے کے پرزوں کے ساتھ ہماری ایف ایل پی سیریز فلوڈائزڈ بیڈ ڈرائر / گرینولیٹر / کوٹر پیش کرنے کے قابل ہے۔ برانڈ جیسے اے بی بی ، سیمنز یا شنائیڈر ، یا دیگر۔

سیال بیڈ ڈرائر گرینولیٹر کوٹر فوائد

ہائویل مشینری ایف ایل پی سیریز سیال بیڈ ڈرائر / گرینولیٹر / کوٹر کو روایتی حلوں سے زیادہ فوائد تھے۔

1. بیگ فلٹر لرزنے کا موڈ فلڈائزڈ بستر کوٹنگ: ڈبل لرزنے یا ہوا سے پاک کی قسم

2. فلوڈائزڈ بستر کوٹنگ کا رابطہ مواد: SUS316L ، اندرونی پالش کرنے کی سطح RA <0.4۔

3. نمونے لینے میں آسانی کے ل sample نمونے لینے کے آلے کے ذریعہ نمونہ لینے کا نمونہ۔

4. مادی بیگ فلٹر اینٹی اسٹیٹک بجلی کی چالکتا کپڑا کے ساتھ پالئیےسٹر ریشوں اور سٹینلیس سٹیل ریشوں سے بنا ہے۔

5. کثیر مقصدی: ایک مشین متعدد افعال ، خشک ہونے والی ، دانے دار ، پاؤڈر کوٹنگ ، پیلٹ فلم کوٹنگ ، اور پیلٹ انٹیرک کوٹنگ انجام دے سکتی ہے۔

6. مکمل خارج ہونے والے مادہ اور آسان صفائی

7. بیرل کی انتہائی پالش اندرونی اور بیرونی سطحیں ، کوئی مردہ آنے والا نہیں ، خارج ہونے والے مواد کو خارج کرنے میں آسان ، صاف کرنے میں آسان ، کوئی متضاد نہیں۔

8. پاور کوٹنگ فلوڈائزر کے پاس بجلی کی دھول کے بہاؤ کے بغیر ، ڈھانچہ منسلک ہے

9. انلیٹ ہوا کی صفائی کو یقینی بنانے کے لئے پری فلٹر ، مڈ فلٹر ، اور ایچ ای پی اے 99.97 ٪ 0.3μ سے لیس ایئر انلیٹ سسٹم۔

10. ٹاپ سپرے: سنگل ہیڈ سپرے گن ، یہاں تک کہ سپرے پیٹرن اور تیز دانے دار کو اپنایا۔

11. سیال بیڈ ڈرائر / گرینولیٹر / کوٹرز میں ہموار دوڑ ، قابل اعتماد کارکردگی اور آسان آپریشن ہوتا ہے۔

12. لوڈنگ اور ان لوڈنگ جی ایم پی کی ضروریات کو پورا کرنے ، تیز ، ہلکا اور صاف ستھرا ہے۔

13. سیال بیڈ ڈرائر / گرینولیٹرز / کوٹر میں مشین پر دھماکے کی رہائی کا راستہ ہے۔ ایک بار دھماکہ ہوا۔ مشین خود بخود اور محفوظ طریقے سے دھماکے کو باہر جاری کرے گی ، اور یہ آپریٹر کے لئے بہت محفوظ حالات بنائے گی۔

14. لوڈنگ میٹریل کے ل it ، اس میں ویکیوم فیڈنگ ، لفٹنگ فیڈنگ ، منفی کھانا کھلانے ، اور صارفین کو دستی کھانا کھلانے کے انتخاب ہیں۔

15. یہ مشین پی ایل سی خودکار کنٹرول کو اپناتی ہے ، عمل پیرامیٹرز کو خود بخود طے کرنے کے لئے صارف کی ضروریات کے مطابق تمام کاروائیاں ، یہ عمل کے تمام پیرامیٹرز (اختیاری) پرنٹ کرسکتی ہیں ، اور اصل ریکارڈ صحیح اور قابل اعتماد ہے۔

16. ایف ایل پی سیریز ملٹی فینکشن گرینولیٹنگ کوٹنگ مشین کے لئے ، صارف کے پاس (اختیاری) کا انتخاب کرنے کے لئے سی آئی پی ہے۔

سیال بیڈ کوٹر ایپلی کیشن:

سیال بیڈ پاؤڈر کوٹنگ مشین دواسازی ، کیمیائی ، کھانے کی چیزوں اور الیکٹرانک صنعتوں میں وسیع پیمانے پر استعمال ہوتی ہے۔

ٹاپ سپرے

دواسازی: ادویات ، بائیوفرماسٹیکل ، اور چینی طب کی دانے یا خشک ہونے کے لئے۔

کھانا: فوری کھانا ، جوس پاؤڈر ، مسالا ، کھانا شامل کرنے والا ، لییکٹک ایسڈ بیکٹیریا کا دانے یا خشک ہونا۔

نیچے اور سائیڈ سپرے

فعال اجزاء کی کنٹرول شدہ رہائی کے لئے دوائیں اور صحت مند کھانا۔

غور کرنے کے لئے کلیدی خصوصیات

جب آپ کی مخصوص ایپلی کیشن کے لئے سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کا انتخاب کرتے ہو تو ، کچھ اہم خصوصیات پر غور کیا جانا چاہئے:

ایئر فلو کنٹرول

سامان کو ہوا کے بہاؤ پر عین مطابق کنٹرول فراہم کرنا چاہئے ، جس سے زیادہ سے زیادہ روانی اور عمل کی کارکردگی کی اجازت دی جاسکے۔

درجہ حرارت پر قابو پانا

مستقل نتائج کے ل dry خشک ، دانے دار ، یا کوٹنگ کے عمل میں مطلوبہ درجہ حرارت کو ایڈجسٹ اور برقرار رکھنے کی صلاحیت ضروری ہے۔

سپرے سسٹم

مختلف سپرے سسٹم ، جیسے ٹاپ سپرے ، نیچے سپرے ، یا ٹینجینٹل سپرے ، مخصوص ایپلی کیشنز کے لئے الگ الگ فوائد پیش کرتے ہیں۔ مناسب سپرے سسٹم کا انتخاب موثر دانے یا کوٹنگ کو یقینی بناتا ہے۔

عمل کی نگرانی اور کنٹرول پر عمل کریں

اعلی درجے کے کنٹرول سسٹم اور سینسر اہم وقت کی نگرانی اور اہم عمل کے پیرامیٹرز کی ایڈجسٹمنٹ کو قابل بناتے ہیں ، جس سے مصنوعات کے معیار اور عمل کی اصلاح کو یقینی بناتے ہیں۔

صفائی اور دیکھ بھال میں آسانی

سامان کو آسانی سے صفائی ، معائنہ ، اور بحالی کے لئے ڈیزائن کیا جانا چاہئے ، کم سے کم وقت کو کم سے کم کیا جائے

اور زیادہ سے زیادہ پیداوری۔ قابل رسائی اور ہٹنے والے حصے ، نیز صارف دوست انٹرفیس ، بحالی میں آسانی میں معاون ہیں۔

حفاظت کی خصوصیات

سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کو زیادہ گرمی ، زیادہ دباؤ اور دیگر ممکنہ خطرات سے بچنے کے ل safety حفاظتی طریقہ کار سے لیس ہونا چاہئے۔ ان میں درجہ حرارت کے سینسر ، دباؤ سے نجات کے والوز ، اور الارم شامل ہوسکتے ہیں۔

اسکیل اپ صلاحیت

اگر آپ مستقبل میں اپنی پیداوار کو بڑھاوا دینے کی توقع کرتے ہیں تو ، یہ ضروری ہے کہ کسی سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کا انتخاب کریں جو کارکردگی اور کارکردگی سے سمجھوتہ کیے بغیر آسان پیمانے پر اپ کی اجازت دیتا ہے۔

مادی مطابقت

سامان کی مطابقت پر غور کریں جس میں آپ پروسیسنگ کریں گے۔ آلودگی یا کیمیائی رد عمل کو روکنے کے لئے مختلف مواد کو مخصوص تعمیراتی مواد یا سطح کے علاج کی ضرورت پڑسکتی ہے۔

سیال بیڈ ڈرائر / گرینولیٹر / کوٹر ویڈیو

t عام مسائل کا سراغ لگانا

اگرچہ فلوڈائزڈ بیڈ ڈرائر/گرینولیٹر/کوٹر سسٹم قابل اعتماد ہیں ، آپ کو آپریشن کے دوران کچھ عام مسائل کا سامنا کرنا پڑ سکتا ہے۔ یہاں کچھ خرابیوں کا سراغ لگانا نکات ہیں:

ناہموار خشک یا دانے دار

ہوا کے بہاؤ کی تقسیم کو چیک کریں اور اگر ضروری ہو تو ایڈجسٹ کریں۔ یکساں کوٹنگ یا دانے دار کے لئے مناسب نوزل سیدھ اور سپرے پیٹرن کو یقینی بنائیں۔

ناقص کوٹنگ آسنجن

ذرات کے ساتھ کوٹنگ مواد کی مطابقت کی تصدیق کریں۔ کوٹنگ آسنجن کو بہتر بنانے کے لئے سپرے کی شرح اور خشک کرنے والے پیرامیٹرز کو ایڈجسٹ کریں۔

ضرورت سے زیادہ دھول یا جرمانے

فلٹر بیگ یا دوسرے فلٹریشن اجزاء کا معائنہ اور صاف کریں۔ جرمانے کی ضرورت سے زیادہ داخل ہونے سے بچنے کے لئے ہوا کے بہاؤ کو ایڈجسٹ کریں۔

سامان زیادہ گرمی

ہوا کی نالیوں یا فلٹرز میں کسی بھی رکاوٹ کی جانچ پڑتال کریں جو ہوا کے بہاؤ میں رکاوٹ بن سکتی ہیں۔ تصدیق کریں کہ درجہ حرارت کے سینسر اور کنٹرول صحیح طریقے سے کام کر رہے ہیں۔

نوزل رکاوٹ

مستقل چھڑکنے اور کوٹنگ کی تقسیم کو یقینی بنانے کے لئے بھری ہوئی نوزلز کو صاف یا تبدیل کریں۔

یاد رکھیں ، اگر آپ کو مستقل مسائل کا سامنا کرنا پڑتا ہے یا تکنیکی مدد کی ضرورت ہوتی ہے تو ، سامان تیار کرنے والے یا کسی قابل ٹیکنیشن سے مشورہ کریں۔

نتیجہ

فلوڈ بیڈ ڈرائر /دانے دار /کوٹر ایک ورسٹائل اور موثر سامان ہے جو دواسازی ، کیمیکلز اور فوڈ پروسیسنگ جیسی صنعتوں میں وسیع پیمانے پر استعمال ہوتا ہے۔ ایک ہی یونٹ میں خشک ہونے ، دانے دار ، اور کوٹنگ کے عمل انجام دینے کی اس کی صلاحیت وقت ، لاگت اور مصنوعات کے معیار کے لحاظ سے اہم فوائد پیش کرتی ہے۔ کام کرنے والے اصول ، عمل اور سیال بستر خشک کرنے/دانے دار/کوٹر کی کلیدی خصوصیات کو سمجھنے سے ، آپ اپنے مینوفیکچرنگ کے عمل میں اس ٹکنالوجی کا انتخاب اور استعمال کرتے وقت باخبر فیصلے کرسکتے ہیں۔

اکثر پوچھے گئے سوالات (عمومی سوالنامہ)

کیا چھوٹے پیمانے اور بڑے پیمانے پر پیداوار دونوں کے لئے سیال بیڈ ڈرائر/گرینولیٹر/کوٹر استعمال کیا جاسکتا ہے؟

ہاں ، سیال بیڈ ڈرائر/گرینولیٹر/کوٹر سسٹم بیچ اور مسلسل ترتیب دونوں میں دستیاب ہیں ، جس سے وہ مختلف پیداوار کے ترازو کے ل suitable موزوں ہیں۔

دوسرے خشک کرنے یا کوٹنگ کے طریقوں پر سیال بیڈ ڈرائر/گرینولیٹر/کوٹنگ مشین استعمال کرنے کے کیا فوائد ہیں؟

روایتی طریقوں کے مقابلے میں سیال بیڈ ڈرائر/گرینولیٹر/کوٹر تیز خشک ہونے والے اوقات ، یکساں دانے دار یا کوٹنگ ، عین مطابق عمل پر قابو پانے اور لاگت کی تاثیر کی پیش کش کرتے ہیں۔

کیا سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کا استعمال کرتے ہوئے متعدد پرتوں کے ساتھ ذرات کوٹ کرنا ممکن ہے؟

ہاں ، سیال بیڈ ڈرائر/گرینولیٹر/کوٹر اسپرےنگ کے عمل کو دہرا کر کوٹنگ کی متعدد پرتوں کے اطلاق کی اجازت دیتا ہے ، مطلوبہ کوٹنگ کی خصوصیات کو حاصل کرنے میں استقامت فراہم کرتا ہے۔

میں سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کے آپریشن کے دوران آلات اور آپریٹرز کی حفاظت کو کیسے یقینی بناؤں؟

سیال بیڈ ڈرائر/گرینولیٹر/کوٹر کو حفاظتی خصوصیات جیسے درجہ حرارت سینسر ، پریشر ریلیف والوز ، اور الارم سے لیس ہونا چاہئے۔ آپریٹرز کو بھی مناسب تربیت حاصل کرنی چاہئے اور حفاظتی پروٹوکول کی پیروی کرنی چاہئے۔

کیا ایک سیال بیڈ ڈرائر/گرینولیٹر/کوٹر مختلف قسم کے مواد کو سنبھال سکتا ہے؟

ہاں ، سیال بیڈ ڈرائر/گرینولیٹر/کوٹر وسیع پیمانے پر مواد کو سنبھال سکتے ہیں ، بشمول دواسازی ، کیمیکلز اور کھانے کے اجزاء۔ تاہم ، یہ ضروری ہے کہ مادی مطابقت پر غور کریں اور مخصوص رہنما خطوط کے ل equipment سامان تیار کرنے والے سے مشورہ کریں۔

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文