Wprowadzenie do suszarki i granulatora i hanulatora i handa

Wielofunkcyjna maszyna do powłoki granulowanej FLP składa się z Suszarka fluidowana - granulacja fluidalna - Granulator górnego sprayu - powłoka sprayowa dolna - funkcja suszenia itp. Jest odpowiedni do granulacji farmaceutyków, żywności, produktów zdrowotnych i chemicznych. Takie jak granulowanie polifenoli herbaty, powolne uwalnianie omeprazolu, chińska tradycyjna granulowanie kapsułki, powłoka dla granulek kapsułki na zimno, chińska tradycyjna medycyna, powłoka odporna na wilgoć, granulowanie i powlekanie antybiotykowe itp. Sferonizator odśrodkowy jest często związany z suszarką płynową do pokrycia granulek.

Fluidowana suszarka do złoża i granulator i suszanie suszące

Do suszenia mokrego proszku lub granulowania można zastosować suszarkę i granulator i groniarz i granulator.

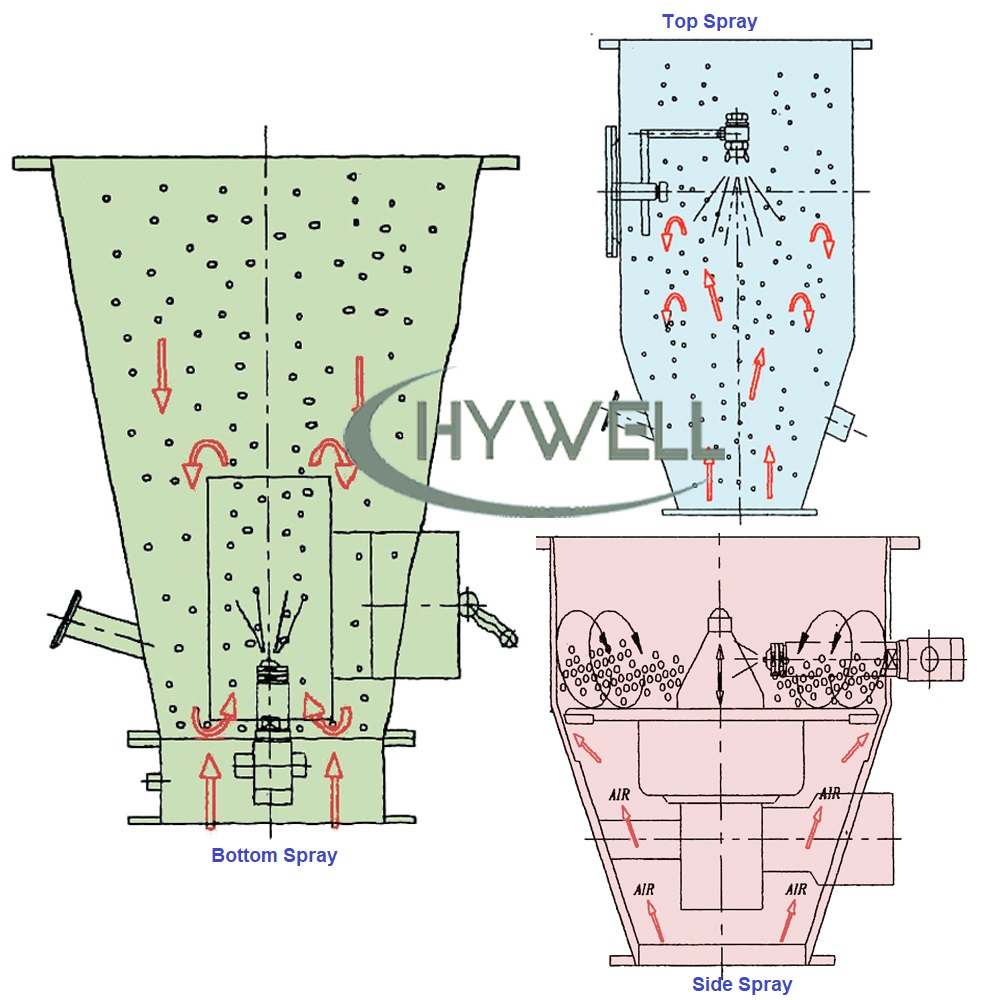

Powłoka sprayowa dolna

Gdy gorące powietrze przechodzi przez dolną płytkę pojemnika i kolumny partycji, wygeneruje efekt syfonowania. Ogadki spadną, a następnie ponownie zostaną wciągnięte z powrotem do kolumny partycji, podczas gdy dolny pistolet rozpylający spryskał spoiwo powłoki w górę, aby osiągnąć cel powłoki.

Boczny spryskiwanie powłoka/powłoka filmowa

Boku sprayu jest lepsze do powlekania o wysokiej zawartości twardej. Rdzenie (nasiona) są umieszczane na dysku obrotowym, a gorące powietrze wysadzane jest w górę między dyskami obrotu a obszarem granulacji. Roztwór powłoki jest rozpylany na rdzenie toczenia przez pompę i pistolet rozpylający. Proces obejmuje jednoczesną powłokę i suszenie rdzeni, powtarzające się działania osiągają pożądaną grubość powłoki lub rozmiar granulki. Powłoka proszkowa osiąga się jednocześnie poprzez ładowanie proszku i spray.

Fluidowane suszarka do suszarki wideo wideo

Opis Granulatory Granulatory sprayu płynnego

Podgrzewane i oczyszczone powietrze przepływa do kolumny przez wentylator ssący, pelet lub proszek będzie w jednolitym stanie płynu wewnątrz kolumny, użyj jednego zestawu worków filtracyjnych, aby zapobiec wyciekom proszku, i rozładować odparowaną wodę, aby uzyskać cele suszenia. Jeśli dodaj jeszcze jeden pistolet rozpylający, może rozpylić spoiwo lub aktywny składnik w dół do jednolitego proszku płynu, ilekroć proszek połączony w granulkach zostanie wysuszony, aby uzyskać wymaganą zawartość wilgoci.

Granulator rozpylania górnego

Granulator górnego czasu (funkcja jest taka sama jak Granulator złoża płynu ) aglomeraty drobniejsze cząsteczki w większe, swobodnie przepływające granulaty w procesie jednorazowego. Składniki są mieszane i podgrzane przez przepływ podgrzewanego powietrza w górę. Granulowanie występuje przez rozpylanie cieczy do fluidowanego proszku. Granulki są następnie suszone podgrzewanym powietrzem. Granulatory z najwyższej powierzchni mogą być również używane do powłoki z najwyższej powierzchni, warstw z płynów i natychmiast. Funkcje specjalne obejmują wybór dystrybutorów powietrza i przetwarzanie jednego garnku.

Powłoka sprayowa dolna

Gdy gorące powietrze przechodzi przez dolną płytkę pojemnika i kolumny partycji, wygeneruje efekt syfonowania. Ogadki spadną, a następnie ponownie zostaną wciągnięte z powrotem do kolumny partycji, podczas gdy dolny pistolet rozpylający spryskał spoiwo powłoki w górę, aby osiągnąć cel powłoki.

Suszenie granulatorów z sprayem płynów: ciepłe powietrze jest wysadzane przez perforowanego dystrybutora, aby szybko i delikatnie wysuszyć preparat, aż do osiągnięcia wymaganej resztkowej wilgotności. Wilgoć odparowana z produktu jest wyczerpana suszącym powietrzem. Funkcje specjalne obejmują wybór dystrybutorów powietrza i krótkie czasy przetwarzania.

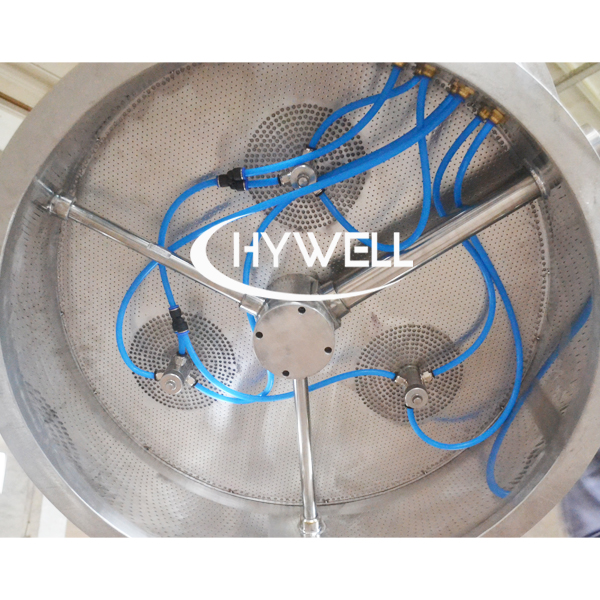

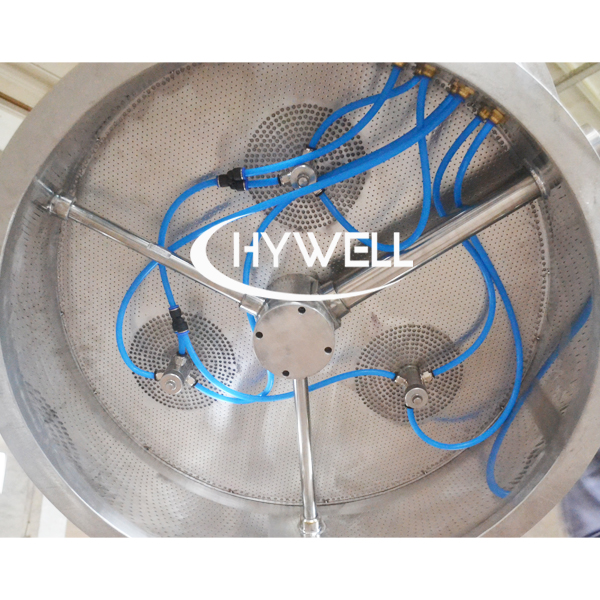

Wewnątrz czołgu

Spray dolny

Spray boczny

Rodzaj sprayu bocznego

Umieść rdzenie na gramocie. Gorące powietrze jest wysadzone w górę między gramofonem a obszarem granulacji. Powietrze powoduje, że rdzenie toczy się, roztwór spoiwa rozpyla się na rdzenie toczące przez pompę i pistolet rozpylający, powłoka i suszenie jednocześnie. Jeśli wymagana jest powłoka w proszku, stałą objętość proszku zostanie rozpryskiwana w tym samym czasie, ponieważ niech roztwór pokrywa proszek na rdzeniach w celu wytworzenia granulatu i uzyskania celów powlekania i suszenia.

Operacja bezpieczeństwa

W przypadku systemów złoża płynnego bezpieczeństwo zawsze należy uznać za najwyższy priorytet. Ze względu na ładunek statyczny produktu zawsze istnieje ryzyko wybuchowego środowiska w komorze złoża płynnego. Ryzyko bezpieczeństwa jest zwiększane, gdy rozpuszczalniki są stosowane jako rozwiązanie wiązania. Maszyny Lewell projektuje złoża płynów do nadciśnienia, a sytuacja wybuchowa (poprawnie nazywana „deflagracja ”) jest zawarta w komorze złoża płynnego. Machinery Lewell oferuje również wentylowany projekt, który bezpiecznie kieruje sytuację nadciśnieniową do otwartego, bezpiecznego miejsca.

Struktury granulowania złoża płynu

1. System powietrza wlotowego

Układ powietrza wlotowego z granulacji złoża płynu (powłoka i suszenie) składa się z filtra pierwotnego, filtra pośredniego, filtra wysokiej wydajności o wysokiej wydajności (H13) i grzejnika z dokładną kontrolą temperatury. Przepływ powietrza, prędkość i ciśnienie wlotowe są zmienne i kontrolowane. W przypadku grzejnika granulacji złoża płynnego grzankującym złożem fluidalnym może być chłodnicy parowe lub grzejnik elektryczny.

2. Główna struktura ciała

Główna struktura ciała z fluidowanej korek złoża składa się z dolnej miski, ruchomej miski produktowej z wózkiem granulowania, ruchomej miski produktowej z wózkiem powłoki, komory fluidalnej oraz obudowy komory ekspansyjnej/filtra. Dolna miska, pojemnik na produkty i komora fluidalna to nadmuchiwane uszczelki krzemowe uszczelnione czujnikiem kontroli powietrza w celu zapewnienia niezawodnego uszczelnienia.

3. Filtr produktu powłoki proszkowej płynnej

Filtr torby z podwójnie strukturalną w dwóch kawałkach (w przypadku dostępnego filtra ze stali nierdzewnej) jest nadmuchiwaną krzemową uszczelką uszczelnioną między wewnętrznymi powierzchniami komory rozszerzającej z czujnikiem kontroli powietrza sprężystego, aby zapewnić niezawodną torbę uszczelniającą lub ustaloną tkaninę na środkowej komorze, aby zastąpić nadmuchiwą uszczelkę uszczelki.

Specyfikacje Granulator suszarka płynów specyfikacje

Specyfikacja |

10 |

15 |

20 |

30 |

45 |

60 |

90 |

120 |

Średnica pojemnika |

mm |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1400 |

1500 |

pojemność |

kg/partia |

2,5-10 |

3-15 |

5-20 |

7.5-30 |

10-45 |

15-60 |

20-90 |

30-120 |

Moc wentylatora |

kW |

5.5 |

7.5 |

7.5 |

7.5 |

11 |

15 |

18.5 |

22 |

Ciśnienie pary |

MPA |

0,4-0,6 |

Zużycie pary |

kg/h |

35 |

42 |

47 |

60 |

140 |

160 |

180 |

240 |

Ciśnienie powietrza sprężarki |

MPA |

0.6 |

Sprężarka zużycie powietrza |

M3/min |

0.6 |

0.6 |

0.6 |

0.9 |

0.9 |

1.1 |

1.3 |

1.5 |

Hałas |

db |

Nie więcej niż 75dB oddzielone wentylatora |

Temp roboczy (c) |

Normalna temperatura -100 ℃ ( Dostosuj ) |

Rozmiar instalacji |

PLS Patrz rysunek instalacji, aby uzyskać szczegółowe informacje |

1.hewell Machinery zastrzega sobie prawo do projektu bez uprzedzenia 2. Wszystkie specyfikacje hodowlatora suszulatora płynów są tak dokładne, jak to możliwe, ale nie są wiążące. |

Zasada pracy suszarki/granulatora/hodowli płynu

Zasada pracy suszarki/granulatora/hoater obraca się wokół koncepcji fluidyzacji. Sprzęt działa przez mijając strumień podgrzewanego powietrza lub gazu przez perforowaną płytkę lub dystrybutor znajdującą się na dole komory. Gdy powietrze płynie w górę, powoduje, że cząsteczki stałe w łóżku zostaną zawieszone i wykazują właściwości podobne do płynów. Ta fluidyzacja tworzy efekt wrzenia, w którym cząsteczki poruszają się i krążą swobodnie, ułatwiając wydajne przenoszenie ciepła i masy.

Podczas procesu suszenia wilgoć obecna w materiale odparowuje, gdy gorące powietrze kontaktuje się z mokrymi cząsteczkami. Ciągły ruch i pobudzenie cząstek zapewniają jednolite suszenie w całej łóżku. W procesach granulacji i powlekania złoża fluidalne pozwala na równomierne rozkład roztworów spoiwa lub materiały powłokowe na cząsteczki, co powoduje jednolity i kontrolowany wzrost wzrostu lub powłoki.

Łóżko płynne

Łóżko płynne

Łóżko płynne

Łóżko płynne

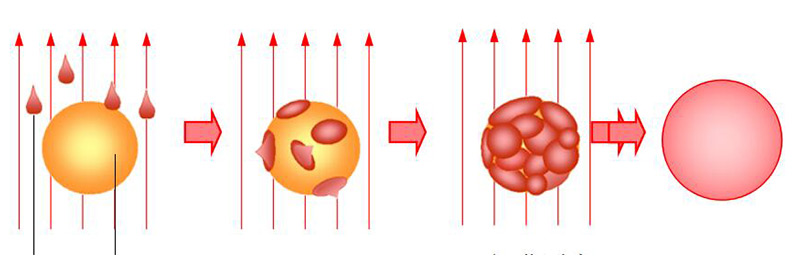

Proces granulacji w suszarce/granulatorze/coater

Granulowanie odnosi się do procesu tworzenia aglomeratów lub granulek z drobnych proszków lub cząstek. Suszarka/Granulator/Granulator/Coater zapewnia wydajne i kontrolowane środowisko do granulacji. Proces ten zwykle obejmuje trzy etapy: zwilżanie, zarodkowanie i wzrost.

W stadium zwilżania roztwór ciekłego spoiwa rozpyla się na cząstki fluidowane, promując adhezję i aglomerację. Ten krok zapewnia równomiernie powlekane cząstki spoiwa, zwiększając ich właściwości wiązania.

Następnie, na etapie zarodkowania, mokre cząstki zaczynają tworzyć małe jądra lub granulki nasion. Te jądra działają jako podstawa do dalszego wzrostu granulowego. Roztwór spoiwa wraz z cząsteczkami tworzy mosty między jądrem, tworząc silniejsze wiązania.

Wreszcie na etapie wzrostu dodatkowy roztwór spoiwa rozpyla się na złoże fluidalne, umożliwiając wzrost granulek. Kontrolowane dodanie spoiwa zapewnia jednolity wzrost i zapobiega nadmiernemu wypasaniu lub nadmiernej aglomeracji.

Proces powlekania w suszarce/granulatorze/coater

Powłoka jest kluczowym procesem stosowanym w różnych branżach w celu zapewnienia warstwy ochronnej lub funkcjonalnej na powierzchni cząstek lub produktów. Suszarka/Granulator/Granulator/Coater oferuje wydajny i precyzyjny mechanizm powlekania.

Proces powlekania rozpoczyna się od fluidyzacji cząstek w łóżku. Roztwór zawierający materiał powłoki jest następnie rozpylany na cząstki fluidowane, zapewniając jednolite pokrycie. Cząstki poruszają się i krążą w złożu fluidalnym, umożliwiając równomierne przyleganie materiału powłoki.

Środowisko złoża fluidalnego sprzyja suszeniu i utwardzaniu materiału powłokowego, co powoduje stałą i trwałą warstwę powłoki. Wiele warstw powłoki można zastosować, powtarzając proces opryskiwania, prowadząc do zwiększonej ochrony, kontrolowanych właściwości uwalniania lub zmodyfikowanych charakterystyk powierzchniowych powlekanych cząstek lub produktów.

Fluidowany materiał budowlany złoża

Maszyna Hewell jest w stanie zaoferować naszą serię FLP fluidowaną suszarkę / granulatorem / hodowcą / z częściami kontaktowymi, które mają zostać zbudowane w SS304, SS316L, Titanium, Duplex Staliless Stael itp. W przypadku systemu sterowania komponentami supernowo -łóżek, słynne marki, słynne marki, słynne marki. takich jak ABB, Siemens lub Schneider lub inni.

Zalety Granulator suszarka płynów

Suszarka płynów / granulator / hodowca / hoater seria maszyn FLP miała następujące zalety w stosunku do konwencjonalnych roztworów.

1. Tryb wstrząsania filtrem worków powłoka z łóżka: podwójne wstrząsanie lub typ czystki powietrza

2. Materiał kontaktowy powłoki złoża fluidalnego: SUS316L, wewnętrzna powierzchnia polerowania RA <0,4.

3. Próbka przyjmowania przez urządzenie próbkowania, w celu ułatwienia pobierania próbek.

4. Filtr worków materiałowych jest wykonany z włókien poliestrowych i włókien ze stali nierdzewnej z przeciwstatyczną szmatką przewodnictwa elektrycznego.

5. Multi-surposes: Jedna maszyna może wykonywać wiele funkcji, suszenie, granulację, powłokę proszku, powłokę folii pellet i powłokę jelitową.

6. Całkowite rozładowanie i łatwe czyszczenie

7. Wysoce wypolerowane wewnętrzne i zewnętrzne powierzchnie lufy, bez martwej kombinacji, łatwe do rozładowania materiały, łatwe do usuwania, bez zanieczyszczenia krzyżowego.

8. Fluidyzator powłoki proszkowej zawiera strukturę, bez przepełnienia pyłu zasilającego

9. System wlotu powietrza wyposażony w filtr przed filtrem, w połowie filtra i HEPA 99,97% 0,3 μm, aby zapewnić czystość powietrza wlotowego.

10. Top Spray: przyjęty pistolet z rozpylającym jedno głowę, nawet wzór rozpylania i szybka granulacja.

11. Suszarka / granulator / hulanie płynów mają gładkie, niezawodne wydajność i łatwe działanie.

12. Ładowanie i rozładunek są szybkie, lekkie i czyste, spełniające wymagania GMP.

13. Suszarka / granulatory / kołnierz ma wentylację z uwalniania eksplozji na maszynie. Po wybuchu. Maszyna zwolni eksplozję na zewnątrz automatycznie i bezpiecznie, a operator będzie bardzo bezpieczny.

14. W przypadku materiałów załadunkowych ma wybór na karmienie próżni, podnoszenie, negatywne karmienie i ręczne karmienie dla klientów.

15. Ta maszyna przyjmuje automatyczną kontrolę PLC, wszystkie operacje zgodnie z wymaganiami użytkownika w celu automatycznego ustawienia parametrów procesu, może wydrukować wszystkie parametry procesu (opcjonalne), a oryginalny rekord jest prawdziwy i niezawodny.

16. W przypadku wielofunkcyjnej maszyny granulowania serii FLP ma CIP do wyboru klienta (opcjonalnie).

Zastosowanie złoża złoża płynnego:

Płynna złoża proszkowa jest szeroko stosowana w branży farmaceutycznej, chemicznej, spożywczej i elektronicznej.

Górny spray

Farmaceutyka: dla leków, biofarmaceutyki i granulacji lub suszenia medycyny chińskiej.

Jedzenie: żywność instant, sok w proszku, przyprawy, dodatek do pokarmu, granulacja bakterii kwasu mlekowego lub suszenie bakterii.

Spray na dole i boczne

Leki i zdrowa żywność do kontrolowanego uwalniania aktywnych składników.

Kluczowe funkcje do rozważenia

Podczas wybierania suszarki/granulatora/hoater dla konkretnej aplikacji należy rozważyć pewne kluczowe funkcje:

Kontrola przepływu powietrza

Sprzęt powinien zapewnić precyzyjną kontrolę nad przepływem powietrza, umożliwiając optymalną fluidyzację i wydajność procesu.

Kontrola temperatury

Zdolność do dostosowywania i utrzymywania pożądanej temperatury podczas procesu suszenia, granulacji lub powlekania jest niezbędna dla spójnych wyników.

System natryskowy

Różne systemy natryskowe, takie jak spray górny, spray dolny lub spray styczny, oferują wyraźne zalety dla określonych zastosowań. Wybór odpowiedniego systemu natryskowego zapewnia skuteczną granulację lub powłokę.

Monitorowanie i kontrola procesu

Zaawansowane systemy i czujniki sterowania umożliwiają monitorowanie i regulację krytycznych parametrów procesu, zapewniając jakość produktu i optymalizację procesu.

Łatwość czyszczenia i konserwacji

Sprzęt powinien być zaprojektowany w celu łatwego czyszczenia, kontroli i konserwacji, minimalizacji przestojów

i maksymalizacja wydajności. Dostępne i wyjmowane części, a także interfejsy przyjazne dla użytkownika, przyczyniają się do łatwości konserwacji.

Funkcje bezpieczeństwa

Suszarka/gniazdo/kołysza płynu powinna być wyposażona w mechanizmy bezpieczeństwa, aby zapobiec przegrzaniu, nadciśnieniu i innych potencjalnych zagrożeniach. Mogą one obejmować czujniki temperatury, zawory zwolnienia ciśnienia i alarmy.

Zdolność skalowania

Jeśli spodziewasz się zwiększenia produkcji w przyszłości, ważne jest, aby wybrać suszarkę/granulator/hoater, która pozwala na łatwą skalowanie bez uszczerbku dla wydajności i wydajności.

Kompatybilność materialna

Rozważ kompatybilność sprzętu z materiałami, które będziesz przetwarzać. Różne materiały mogą wymagać określonych materiałów budowlanych lub obróbki powierzchniowej, aby zapobiec zanieczyszczeniu lub reakcjom chemicznym.

Suszarka do złoża / granulator / hodowla wideo

T -SOUBLESHING Wspólne problemy

Podczas gdy systemy suszarki/granulatora/coater są niezawodne, możesz napotkać niektóre typowe problemy podczas pracy. Oto kilka wskazówek dotyczących rozwiązywania problemów:

Nierównomierne suszenie lub granulacja

Sprawdź rozkład przepływu powietrza i dostosuj w razie potrzeby. Zapewnij odpowiedni wyrównanie dyszy i wzór rozpylania do jednolitej powłoki lub granulacji.

Słaba przyczepność powłoki

Sprawdź zgodność materiału powłokowego z cząstkami. Dostosuj prędkość natryskiwania i parametry suszenia, aby zoptymalizować przyczepność powłoki.

Nadmierny kurz lub grzywny

Sprawdź i wyczyść torby filtracyjne lub inne elementy filtracyjne. Dostosuj przepływ powietrza, aby zapobiec nadmiernemu porywaniu grzywny.

Zmokanie sprzętu

Sprawdź wszelkie przeszkody w kanałach lub filtrach, które mogą utrudniać przepływ powietrza. Sprawdź, czy czujniki temperatury i elementy sterujące działają poprawnie.

Blokada dyszy

Wyczyść lub wymień zatkane dysze, aby zapewnić spójny rozpylanie i rozkład powłoki.

Pamiętaj, jeśli napotkasz trwałe problemy lub potrzebujesz pomocy technicznej, skonsultuj się z producentem sprzętu lub wykwalifikowanym technikiem.

Wniosek

Suszarka /gnijanie /kołdra płynu to wszechstronny i wydajny sprzęt szeroko stosowany w branżach takich jak farmaceutyki, chemikalia i przetwarzanie żywności. Jego zdolność do wykonywania procesów suszenia, granulacji i powlekania w jednej jednostce oferuje znaczące zalety pod względem czasu, kosztów i jakości produktu. Zrozumienie zasady pracy, procesów i kluczowych cech suszenia/gniastu/hodowli płynów, możesz podejmować świadome decyzje przy wyborze i wykorzystaniu tej technologii w procesach produkcyjnych.

Często zadawane pytania (FAQ)

Czy do produkcji na małą, jak i na dużą skalę można zastosować suszarkę/granulator/hoater?

Tak, systemy suszarki/granulatora/coater są dostępne zarówno w konfiguracjach wsadowych, jak i ciągłych, co czyni je odpowiednim do różnych skal produkcyjnych.

Jakie są zalety stosowania płynu suszarki/granulatora/powłoki w stosunku do innych metod suszenia lub powlekania?

Suszarka/gniazdka/gniazdka/koła oferuje szybsze czasy suszenia, jednolitą granulację lub powłokę, precyzyjną kontrolę procesu i opłacalność w porównaniu z metodami konwencjonalnymi.

Czy można pokryć cząstki wieloma warstwami za pomocą suszarki/granulatora/hodowli płynów?

Tak, suszarka/granulator/hoater pozwala na zastosowanie wielu warstw powlekania poprzez powtarzanie procesu opryskiwania, zapewniając wszechstronność w osiąganiu pożądanych właściwości powłoki.

Jak zapewnić bezpieczeństwo sprzętu i operatorów podczas obsługi suszarki/hanulatora/hodowli płynów?

Suszarka/gniazdka/hoater powinna być wyposażona w cechy bezpieczeństwa, takie jak czujniki temperatury, zawory ciśnienia i alarmy. Operatorzy powinni również otrzymać odpowiednie szkolenie i przestrzegać protokołów bezpieczeństwa.

Czy suszarka/granulator/granulator/hodowla może poradzić sobie z różnymi rodzajami materiałów?

Tak, suszarka/granulator/kołek płynów może obsłużyć szeroką gamę materiałów, w tym farmaceutyki, chemikalia i składniki żywności. Ważne jest jednak rozważenie kompatybilności materialnej i skonsultować się z producentem sprzętu w celu uzyskania określonych wytycznych.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文