Granulowanie jest niezbędnym procesem w przemyśle farmaceutycznym, chemicznym i spożywczym. Maszyna granulacyjna odgrywa kluczową rolę w tym procesie poprzez przekształcenie cząstek proszku w granulki. Granulki to aglomeraty małych cząstek, które są łatwiejsze w obsłudze, przechowywaniu i rozpowszechnianiu. Granulowanie poprawia również wypływność, ściśliwość i rozpuszczalność cząstek. Omówimy różne rodzaje maszyn granulacyjnych, sposób, w jaki działają i ich zastosowania.

Spis treści

| 1 |

Wstęp |

| 2 |

Proces granulacji |

| 3 |

Rodzaje maszyn granulacyjnych |

| 4 |

Zasada robocza maszyn granulacyjnych |

| 5 |

Zalety maszyn granulacyjnych |

| 6 |

Zastosowania maszyn granulacyjnych |

| 7 |

Wniosek |

| 8 |

FAQ |

Wstęp

Granulowanie jest procesem powiększenia wielkości cząstek, w którym małe cząsteczki są aglomerowane, tworząc większe, swobodne cząstki zwane granulkami. Granulowanie jest niezbędne do poprawy obsługi, przechowywania i dystrybucji proszków. Maszyna granulacyjna to urządzenie, które przekształca proszki w granulki. Proces granulacji obejmuje zwilżanie, mieszanie i suszenie proszków.

Proces granulacji

Proces granulacji składa się z następujących kroków:

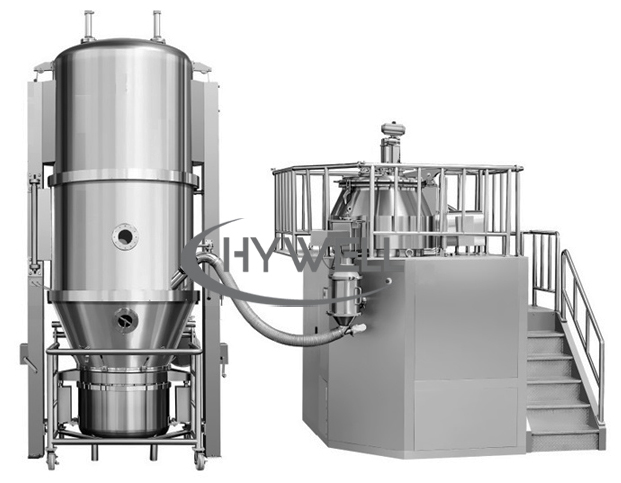

Po pierwsze, aby wprowadzić nasz proces granulatora złoża płynnego:

1. Mieszanie: W tym etapie aktywne składniki i substancje substancji są mieszane, tworząc jednorodną mieszankę.

2. Zatok: na tym etapie mieszanka proszku jest rozpylana roztworem wiążącym, aby zmoczyć cząstki.

3. Nukleacja: W tym etapie zwilżone cząstki są mieszane, tworząc małe jądra.

4. Wzrost: Na tym etapie jądra mogą rosnąć przez dodanie bardziej wiążącego roztworu i agitacji.

5. Suszenie: Na tym etapie mokre granulki są suszone w celu usunięcia wilgoci i stabilizacji granulków.

Drugi, aby wprowadzić proces granulacji mieszania na mokro:

1. Mieszanie na mokro: W tym etapie mieszanka proszku jest rozpylana roztworem wiążącym do mokrego proszku, może użyć miksera na wysokim ścinaniu.

3. Granulator mokry: może użyć mokrego granulatora, aby uzyskać mokre granulki, może użyć granulatora wahadłowego lub granulatora kosza.

4. Suszenie: Na tym etapie mokre granulki są suszone w celu usunięcia wilgoci i stabilizacji granulków. może użyć

Suszarka do złoża płynnego,

piekarnik na gorące powietrze,

suszarka próżniowa.

Rodzaje maszyn granulacyjnych

Na rynku dostępnych jest kilka rodzajów urządzeń do granulowania. Wybór maszyny zależy od cech proszku, pożądanego rozmiaru granulek i zdolności produkcyjnych. Poniżej znajdują się niektóre z powszechnie używanych maszyn granulacyjnych:

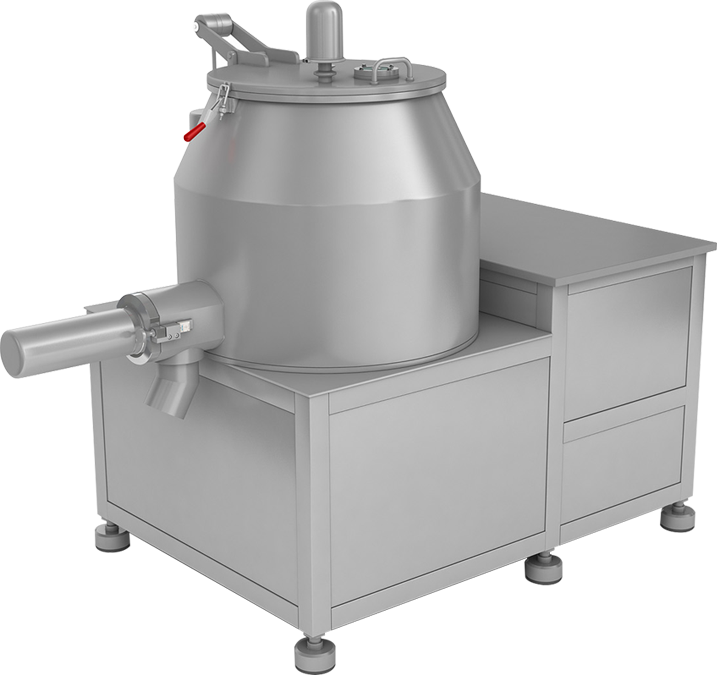

Granulato r, mikser o wysokim ścinaniu

Granulator złoża płynnego , sferonizator wytłaczania,

Granulator oscylujący,

Granulator koszyka.

Zasada robocza maszyn granulacyjnych

Zasada pracy maszyn granulacyjnych różni się w zależności od rodzaju maszyny. Jednak wszystkie maszyny granulacyjne działają na zasadzie zwilżania, mieszania i aglomeracji proszków. W mokrej granulacji proszki zwilżane są roztworem wiążącym, tworząc granulki. W suchej granulacji proszki są ściśnięte, tworząc płatki, które są następnie frezowane, tworząc granulki.

Zalety maszyn granulacyjnych

Maszyny granulacyjne oferują kilka zalet w zakresie tradycyjnych metod obsługi proszku. Niektóre z zalet to:

• lepsza przepływność proszków

• Poprawna ściśliwość proszków

• Poprawna rozpuszczalność proszków

• Zmniejszona wytwarzanie pyłu

• Zmniejszona segregacja proszków

• Zmniejszona zmienność właściwości proszków

• Poprawa stabilności granul

Zastosowania maszyn granulacyjnych

Maszyny granulatorów znajdują swoje zastosowania w różnych branżach, takich jak farmaceutyki, chemikalia i żywność. Niektóre aplikacje to:

Przemysł farmaceutyczny

Maszyny granulujące są szeroko stosowane w branży farmaceutycznej do produkcji tabletek, kapsułek i granul. Tabletki i kapsułki to stałe formy dawkowania, które wymagają granulek jako produktu pośredniego. Granulki są preferowane w stosunku do proszków, ponieważ poprawiają przepływność i ściśliwość proszku.

Przemysł chemiczny

Maszyny granulacyjne są stosowane w przemyśle chemicznym do produkcji nawozów, detergentów i katalizatorów. Granulki są preferowane w stosunku do proszków, ponieważ poprawiają obsługę i przechowywanie produktu.

Przemysł spożywczy

Maszyny granulatorów są używane w przemyśle spożywczym do produkcji natychmiastowych proszków, mieszanek przyprawowych i składników funkcjonalnych. Granulki są preferowane w stosunku do proszków, ponieważ poprawiają przepływność i rozpuszczalność proszku.

Wniosek

Maszyny granulacyjne są istotną częścią procesu granulacji. Konwertują proszki w granulki, które są łatwiejsze w obsłudze, przechowywaniu i dystrybucji. Maszyny granulacyjne oferują kilka zalet w zakresie tradycyjnych metod obsługi proszku, takich jak lepsza przepływność, ściśliwość i rozpuszczalność proszków. Maszyny granulacyjne znajdują swoje zastosowania w różnych branżach, takich jak farmaceutyki, chemikalia i żywność.

FAQ

1. Jaka jest różnica między granulacją na mokro a granulacją na sucho?

• Granulator mokry obejmuje zwilżanie proszków z roztworem wiążącym w celu utworzenia granulowania, podczas gdy sucha granulacja obejmuje kompresję proszków, tworząc płatki, które są następnie mielone w celu utworzenia granul.

2. Jakie są zalety granulek w stosunku do proszków?

• Korzystanie z maszyny granulacyjnej ma kilka zalet, w tym poprawę właściwości przepływu proszków, zwiększenie gęstości i ściśliwość materiałów, zwiększenie wielkości wielkości i kształtu cząstek oraz zmniejszenie pyłu i segregacji.

3. Jakie są różne typy maszyn granulacyjnych?

• Różne typy maszyn granulacyjnych to granulatory mikserowe na wysokim ścinaniu, granulatory złoża płynów, sferonizator wytłaczania i granulatory koszyków, granulatory huśtawki.

4. Jakie jest zastosowanie maszyn granulatorów w branży farmaceutycznej?

• Maszyny granulatora są szeroko stosowane w branży farmaceutycznej do produkcji tabletek, kapsułek i granul.

5. Jakie jest zastosowanie maszyn granulacyjnych w przemyśle spożywczym?

• Maszyny granulatorów są używane w przemyśle spożywczym do produkcji proszków instant, mieszanki przypraw i składników funkcjonalnych.

Tak, maszyny granulacyjne można dostosować, aby zaspokoić określone potrzeby przetwarzania. Producenci mogą modyfikować konstrukcję, pojemność i materiały maszyny, aby zoptymalizować jego wydajność dla określonej aplikacji.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文