Glotterized beddroger en granulator en coater introductie

FLP multifunctionele korrelcoatingmachine is samengesteld uit een Glichte droger - gefluïdiseerde granulatie - Topspray granulator - bodemspraycoating - droogfunctie, enz. Het is geschikt voor de granulatie van farmaceutische producten, voedingsmiddelen, gezondheidsproducten en chemische industrie. Zoals thee polyfenolen granuleren, omeprazol langzaam afgifte, Chinese traditionele capsule granulatie, coating voor korrels met koude reliëfcapsules, Chinese traditionele geneeskunde vochtbestendige coating, antibioticagranulatie en coating, enz. Centrifugaalsferonisator is vaak verbonden met de vloeistofbeddrogercoater om de pellet te coaten.

Glichte beddroger en granulator en coaterdrogingsfunctie

Gefluideerde beddroger en granulator en coater kunnen worden gebruikt voor het drogen van natte poeder of korrels.

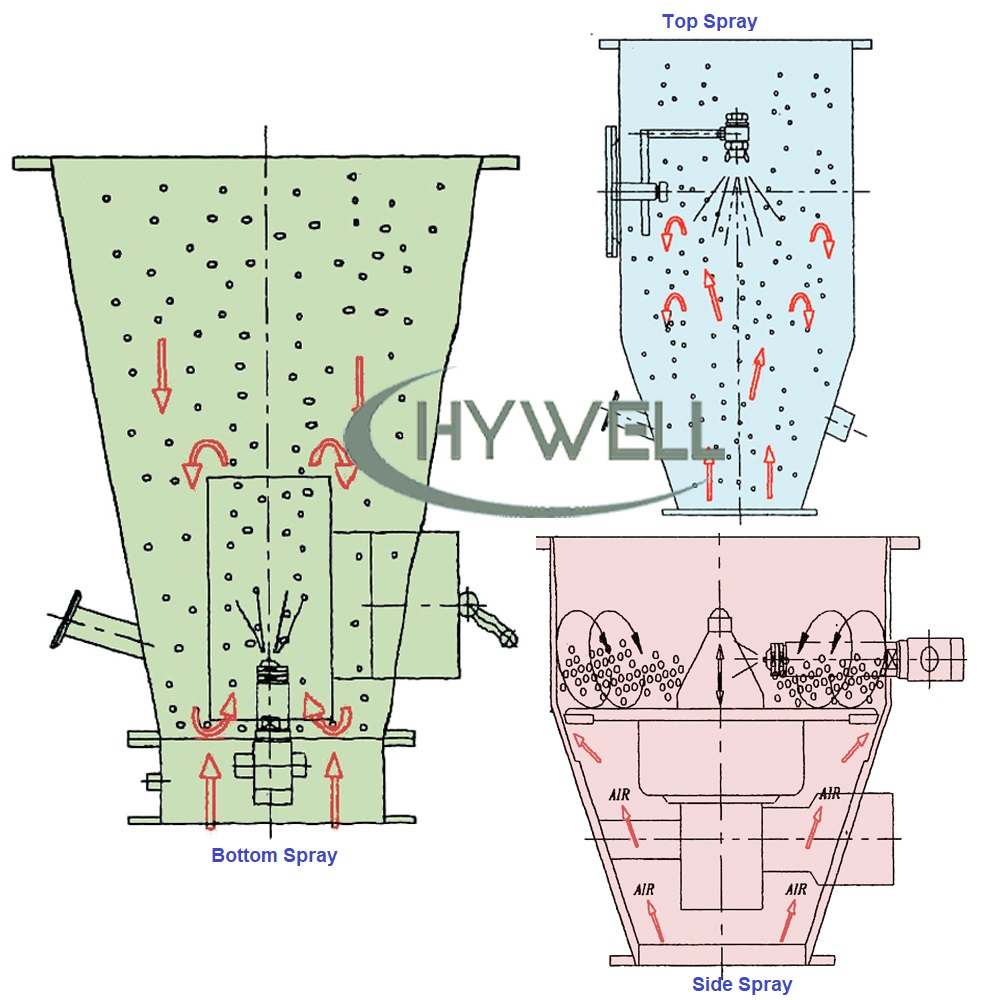

Bodemspraycoating

Wanneer de hete lucht door de bodemplaat van de container en de partitiekolom gaat, genereert deze het sifonerende effect. De pellets vallen naar beneden en worden vervolgens weer terug naar de partitiekolom gezogen, terwijl het onderste spuitpistool het coatingbinder omhoog zal spuiten om het coatingdoel te bereiken.

Zijspuitpoedercoating/filmcoating

De zijspray is beter voor coating met hoge stevige inhoud. De kernen (zaden) worden op de draaitafelschijf geplaatst en hete lucht wordt omhoog geblazen tussen de draaitafelschijf en het granulatiegebied. De coatingoplossing wordt op de rollende kernen gespoten door de pomp en het spuitpistool. Het proces omvat gelijktijdige coating en drogen van de kernen, de herhaalde acties bereiken de gewenste coatingdikte of korrelgrootte. Poedercoating wordt bereikt door tegelijkertijd poeder en spuitbinder op te laden.

Gefluïdiseerde beddroger granulator coater video

Vloeistof bedspray granulerende coater beschrijving

Verwarmde en gezuiverde luchtstromen in de kolom door een zuigventilator, de pellet of poeder bevindt zich in uniforme vloeistofconditie in de kolom, gebruik een set filterzakken om het lek van poeder te voorkomen en het verdampte water te ontladen om droogdoeleinden te krijgen. Als er nog een spuitpistool toevoegen, kan het bindmiddel of het actieve ingrediënt naar beneden in het uniforme vloeistofpoeder spuiten, wanneer het poeder gecombineerd in korrels wordt gedroogd om het vereiste vochtgehalte te krijgen.

Topspray granulator

De top-spray granulator (de functie is hetzelfde als de vloeistof bed granulator ) agglomereert fijnere deeltjes in grotere, vrij stromende granulaten in een één-potproces. Ingrediënten worden gemengd en voorverwarmd door een opwaartse stroom van verwarmde lucht. Granulatie treedt op door vloeistof in het gefluïdiseerde poeder te spuiten. De korrels worden vervolgens gedroogd met verwarmde lucht. De topgranulators kunnen ook worden gebruikt voor topcoating, gelaagdheid van vloeistoffen en onmiddellijk. Speciale functies zijn onder meer een selectie van luchtdistributeurs en verwerking van één pot.

Bodemspraycoating

Wanneer de hete lucht door de bodemplaat van de container en de partitiekolom gaat, genereert deze het sifonerende effect. De pellets vallen naar beneden en worden vervolgens weer terug naar de partitiekolom gezogen, terwijl het onderste spuitpistool het coatingbinder omhoog zal spuiten om het coatingdoel te bereiken.

Droog van vloeistofbedspray granulators: warme lucht wordt door een geperforeerde distributeur geblazen om de formulering snel en voorzichtig te drogen totdat het vereiste resterende vochtgehalte is bereikt. Vocht verdampt uit het product is uitgeput met de drooglucht. Speciale functies omvatten een selectie van luchtdistributeurs en korte verwerkingstijden.

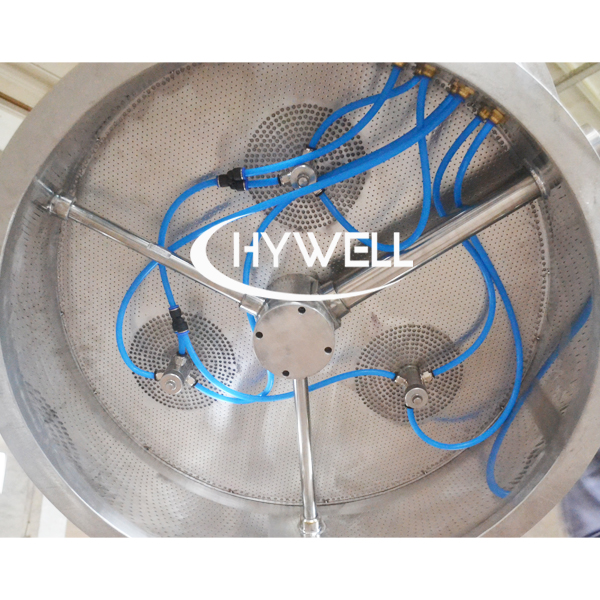

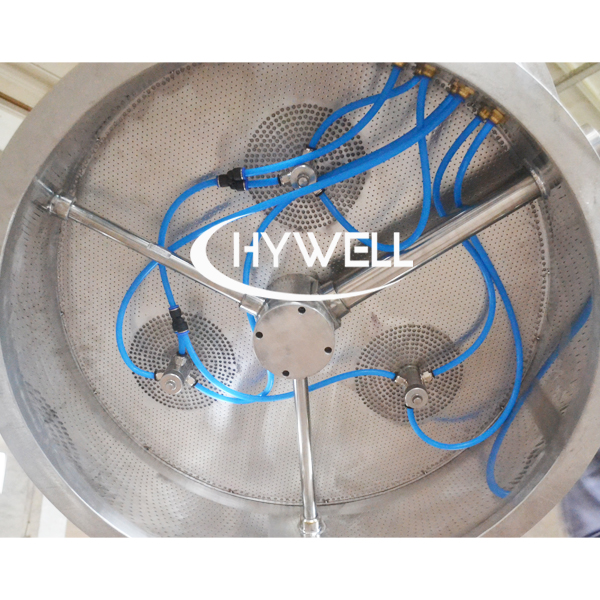

Binnenin tank

Bodemspray

Zijspray

Zijspraytype

Plaats de kernen op de draaitafel. Hete lucht wordt omhoog geblazen tussen de draaitafel en het granulatiegebied. De lucht zorgt ervoor dat de kernen rollen, de bindmiddeloplossing wordt op de rollende kernen door de pomp gespoten en tegelijkertijd spuitpistool, coating en drogen. Als poedercoating vereist is, wordt het vaste volumepoeder tegelijkertijd gespoten als LOW -oplossing het poeder op de cores laten coaten om een pellet te produceren en coating- en droogdoeleinden te krijgen.

Veiligheidsbewerking

Met vloeistofbedsystemen moet veiligheid altijd als de hoogste prioriteit worden beschouwd. Vanwege de statische lading van het product blijft er altijd het risico van een explosieve omgeving in de vloeistofbedkamer. Het veiligheidsrisico wordt verhoogd wanneer oplosmiddelen worden gebruikt als de bindingsoplossing. Hywell-machines ontwerpt vloeibare bedden tot een overdruk en de explosieve situatie (correct genoemd 'deflagratie ') bevindt zich in de vloeistofbedkamer. Hywell Machinery biedt ook een geventileerd ontwerp, dat de overdruksituatie veilig naar een open, veilige plek leidt.

Vloeibare bed granulatie coater structuren

1. Inlaatluchtsysteem

Het inlaatluchtsysteem van het vloeistofbed granulatiecoater (coating en drogen) bestaat uit een primair filter, tussenliggende filter, hoog-temperatuur hoog efficiëntie filter (H13) en verwarming met nauwkeurige temperatuurregeling. De inlaatluchtstroom, snelheid en druk zijn variabel en controleerbaar. Voor de verwarming van de granulatie van vloeistoffen kan een gefluïdiseerde bedgranulatiemater een stoomradiator of elektrische kachel zijn.

2. Hoofdlichaamstructuur

De hoofdlichaamsstructuur van de gefluïdiseerde bedcoater bestaat uit een bodemkom, een beweegbare productkom met een trolley van korrels, een beweegbare productkom met een trolley van coating, een gefluïdiseerde kamer en een expansiekamer/filterbehuizing. De onderste kom, productcontainer en gefluïdiseerde kamer zijn opblaasbare siliciumpakkingen afgesloten met een compress luchtinspectiesensor om betrouwbare afdichting te verzekeren.

3. Productfilter van poedercoating van vloeistofbedden

Het dubbele gestructureerde tasfilter in twee stukken (in het geval dat er een roestvrijstalen filter beschikbaar is) is een opblaasbare siliciumpakking die is afgesloten tussen de binnenste binnenoppervlakken van de expansiekamer met een comprims luchtinspectiesensor om de betrouwbare afdichting te verzekeren of een stoffen zak op de middelste kamer te bevestigen om de draaibare de pakkingafdichting te vervangen.

Vloeibare beddroger granulator coater specificaties

Specificatie |

10 |

15 |

20 |

30 |

45 |

60 |

90 |

120 |

Dia van container |

mm |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1400 |

1500 |

capaciteit |

kg/batch |

2.5-10 |

3-15 |

5-20 |

7.5-30 |

10-45 |

15-60 |

20-90 |

30-120 |

Fan power |

kw |

5.5 |

7.5 |

7.5 |

7.5 |

11 |

15 |

18.5 |

22 |

Stoomdruk |

MPA |

0,4-0,6 |

Stoomverbruik |

kg/h |

35 |

42 |

47 |

60 |

140 |

160 |

180 |

240 |

Compressor luchtdruk |

MPA |

0.6 |

Compressor luchtverbruik |

M3/min |

0.6 |

0.6 |

0.6 |

0.9 |

0.9 |

1.1 |

1.3 |

1.5 |

Lawaai |

db |

Niet meer dan 75 dB gescheiden van fan |

Werkende temp (c) |

Normale temperatuur -100 ℃ (( Pas ) |

Installatiegrootte |

Zie installatietekening voor gedetailleerde informatie |

1.Hywell Machinery behoudt zich het recht voor op het ontwerp zonder kennisgeving 2. Alle specificaties van vloeistofbeddroger Granulator Coater zijn zo nauwkeurig als redelijkerwijs mogelijk is, maar ze zijn niet bindend. |

Werkprincipe van vloeistofbeddroger/granulator/coater

Het werkende principe van de vloeistofbeddroger/granulator/coater draait om het concept van fluïdisatie. De apparatuur werkt door een stroom verwarmde lucht of gas door een geperforeerde plaat of distributeur aan de onderkant van de kamer te passeren. Terwijl de lucht omhoog stroomt, zorgt deze ervoor dat de vaste deeltjes in het bed worden gesuspendeerd en vloeistofachtige eigenschappen vertonen. Deze fluïdisatie creëert een kokend effect, waarbij de deeltjes zich vrij bewegen en circuleren, waardoor efficiënte warmte en massaoverdracht wordt vergemakkelijkt.

Tijdens het droogproces verdampt vocht dat aanwezig is in het materiaal terwijl de hete lucht in contact komt met de natte deeltjes. De continue beweging en agitatie van de deeltjes zorgen voor uniform drogen door het bed. In de granulatie- en coatingprocessen maakt het gefluïdiseerde bed de gelijkmatige verdeling van bindmiddeloplossingen of coatingmaterialen op de deeltjes mogelijk, wat resulteert in een uniforme en gecontroleerde groei of coatingafzetting.

Vloeibare bed coater

Vloeibare bed coater

Vloeibare bed coater

Vloeibare bed coater

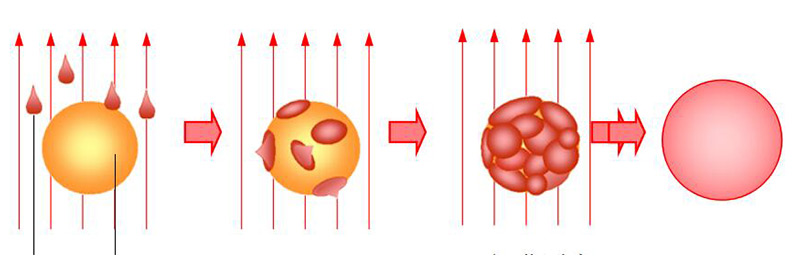

Granulatieproces in vloeistofbeddroger/granulator/coater

Granulatie verwijst naar het proces van het vormen van agglomeraten of korrels van fijne poeders of deeltjes. Vloeistofbeddroger/granulator/coater biedt een efficiënte en gecontroleerde omgeving voor granulatie. Het proces omvat meestal drie fasen: bevochtiging, nucleatie en groei.

In het bevochtigingsfase wordt een vloeibare bindmiddeloplossing op de gefluïdiseerde deeltjes gespoten, waardoor adhesie en agglomeratie wordt bevorderd. Deze stap zorgt ervoor dat de deeltjes gelijkmatig zijn bedekt met het bindmiddel, waardoor hun bindende eigenschappen worden verbeterd.

Vervolgens beginnen de natte deeltjes in het nucleatie -stadium kleine kernen of zaadkorrels te vormen. Deze kernen werken als basis voor verdere groei van korrels. De bindmiddeloplossing vormt samen met de deeltjes bruggen tussen de kernen, waardoor sterkere bindingen ontstaan.

Ten slotte wordt in de groeifase een extra bindmiddeloplossing op het gefluïdiseerde bed gespoten, waardoor de korrels in grootte kunnen groeien. De gecontroleerde toevoeging van het bindmiddel zorgt voor uniforme groei en voorkomt overvolle of overmatige agglomeratie.

Coatingproces in vloeistofbeddroger/granulator/coater

De coating is een cruciaal proces dat in verschillende industrieën wordt gebruikt om een beschermende of functionele laag op het oppervlak van deeltjes of producten te bieden. Vloeistofbeddroger/granulator/coater biedt een efficiënt en nauwkeurig coatingmechanisme.

Het coatingproces begint door de deeltjes in het bed te fluteren. Een oplossing die het coatingmateriaal bevat, wordt vervolgens op de gefluïdiseerde deeltjes gespoten, waardoor uniforme dekking wordt gewaarborgd. De deeltjes bewegen en circuleren in het gefluïdiseerde bed, waardoor het coatingmateriaal gelijkmatig kan hechten.

De gefluïdiseerde bedomgeving bevordert het drogen en uitharden van het coatingmateriaal, wat resulteert in een vaste en duurzame coatinglaag. Meerdere lagen coating kunnen worden toegepast door het spuitproces te herhalen, wat leidt tot verbeterde bescherming, gecontroleerde afgifte -eigenschappen of gemodificeerde oppervlaktekenmerken van de gecoate deeltjes of producten.

Glotimidiseerd bed van de coater constructiemateriaal

Hywell Machinery kan onze FLP -serie gefluïdiseerde beddroger / granulator / coater aanbieden met contactonderdelen die moeten worden gebouwd in SS304, SS316L, Titanium, Duplex roestvrij staal, enz. Voor het besturingssysteem van het gevloeibiseerde beddenkoers, Hywell Machinery heeft keuzes op drukknop, PLC+HMI, en SO SO TE OP EN SO TEE EN VOOR DE SUPER MIXOLOREN De Beroemde Mixulator, het Beroemde Mixulator. zoals ABB, Siemens of Schneider, of anderen.

Vloeibare beddroger granulator coater voordelen

Hywell Machinery FLP -serie vloeistofbeddroger / granulator / coater had de volgende voordelen ten opzichte van conventionele oplossingen.

1. Zakkenfilter schudtmodus van gefluïdiseerd bedcoating: dubbel schudden of luchtspoeltype

2. Contactmateriaal van gefluïdiseerde bedcoating: SUS316L, binnen polijstoppervlak RA <0,4.

3. Sample nemen door het bemonsteringsapparaat, voor gemak van bemonstering.

4. Het materiaalzakfilter is gemaakt van polyestervezels en roestvrijstalen vezels met anti-statische elektriciteitsgeleidingsdoek.

5. Multifuncties: één machine kan meerdere functies, drogen, granulatie, poedercoating, pelletfilmcoating en pellet-enterische coating uitvoeren.

6. Volledige afvoer en gemakkelijke reiniging

7. Zeer gepolijste binnen- en buitenoppervlakken van het vat, geen dode hoek, gemakkelijk te ontladen materialen, gemakkelijk te verwijderen, geen kruisbesmetting.

8. De poedercoatingvloeistof heeft een ingesloten structuur, zonder overloop van krachtstof

9. Luchtinlaatsysteem uitgerust met pre-filter, middenfilter en HEPA 99,97% 0,3μ om de schoonheid van inlaatlucht te waarborgen.

10. Topspray: geadopteerd spuitpistool met één hoofd, zelfs spuitpatroon en snelle granulatie.

11. De vloeistofbeddroger / granulator / coaters hebben een soepel lopende, betrouwbare prestaties en eenvoudige werking.

12. Het laden en lossen zijn snel, licht en schoon, die voldoen aan de vereisten van GMP.

13. De vloeistofbeddroger / granulators / Coater heeft de explosieafgifte -ventilatieopening op de machine. Zodra de explosie gebeurde. De machine zal de explosie automatisch en veilig buiten vrijgeven en zal zeer veilige voorwaarden vormen voor de operator.

14. Voor de laadmaterialen heeft het keuzes over vacuümvoeding, het tillen van voeding, negatieve voeding en handmatige voeding voor klanten.

15. Deze machine hanteert PLC -automatische besturing, alle bewerkingen volgens de vereisten van de gebruiker om de procesparameters automatisch in te stellen, het kan alle procesparameters (optioneel) afdrukken en het originele record is waar en betrouwbaar.

16. Voor de FLP -serie multifunctionele granulatiecoatingmachine heeft CIP voor de klant om uit te kiezen (optioneel).

Vloeistof bed coater toepassing:

De vloeistofbedpoedercoatingmachine wordt veel gebruikt in de farmaceutische, chemische, voedingsmiddelen- en elektronische industrie.

Topspray

Farmaceutisch: voor geneesmiddelen, biofarmaceutische en granulatie of drogen van Chinese geneeskunde.

Voedsel: direct voedsel, sappoeder, kruiden, voedseladditief, granulatie of drogen van melkzuurbacteriën.

Onder- en zijspray

Geneesmiddelen en gezond voedsel voor een gecontroleerde afgifte van actieve ingrediënten.

Belangrijke kenmerken om te overwegen

Bij het selecteren van een vloeistofbeddroger/granulator/coater voor uw specifieke toepassing, moeten bepaalde belangrijke functies worden overwogen:

Luchtstroomregeling

De apparatuur moet nauwkeurige controle over de luchtstroom bieden, waardoor optimale fluïdisatie en procesefficiëntie mogelijk is.

Temperatuurregeling

Het vermogen om de gewenste temperatuur tijdens het drogen, granulatie of coatingproces aan te passen en te behouden, is essentieel voor consistente resultaten.

Spuitsysteem

Verschillende spuitsystemen, zoals topspray, bodemspray of tangentiële spray, bieden verschillende voordelen voor specifieke toepassingen. Het kiezen van het juiste spuitsysteem zorgt voor effectieve granulatie of coating.

Procesmonitoring en -controle

Geavanceerde besturingssystemen en sensoren maken realtime monitoring en aanpassing van kritieke procesparameters mogelijk, waardoor productkwaliteit en procesoptimalisatie wordt gewaarborgd.

Gemak van schoonmaken en onderhoud

De apparatuur moet worden ontworpen voor eenvoudig reiniging, inspectie en onderhoud, waardoor downtime wordt geminimaliseerd

en de productiviteit maximaliseren. Toegankelijke en verwijderbare onderdelen, evenals gebruiksvriendelijke interfaces, dragen bij aan het onderhoudsgemak.

Veiligheidsfuncties

De vloeistofbeddroger/granulator/coater moet worden uitgerust met veiligheidsmechanismen om oververhitting, overdruk en andere potentiële gevaren te voorkomen. Deze kunnen temperatuursensoren, drukontlastkleppen en alarmen omvatten.

Opschaling van mogelijkheden

Als u verwacht uw productie in de toekomst op te schalen, is het belangrijk om een vloeibare beddroger/granulator/coater te kiezen die een eenvoudige opschaling mogelijk maakt zonder de prestaties en efficiëntie in gevaar te brengen.

Materiële compatibiliteit

Overweeg de compatibiliteit van de apparatuur met de materialen die u gaat verwerken. Verschillende materialen kunnen specifieke bouwmaterialen of oppervlaktebehandelingen vereisen om verontreiniging of chemische reacties te voorkomen.

Vloeibare beddroger / granulator / coater video

T roubloLOPLOSSEN GEMEENSCHAPPEN

Hoewel gefluïdiseerde beddroger/granulator/coatersystemen betrouwbaar zijn, kunt u tijdens de werking enkele gemeenschappelijke problemen tegenkomen. Hier zijn een paar tips voor het oplossen van problemen:

Ongelijke drogen of granulatie

Controleer de luchtstroomverdeling en pas indien nodig aan. Zorg voor de juiste mondstukuitlijning en spuitpatroon voor uniforme coating of granulatie.

Slechte coating hechting

Controleer de compatibiliteit van het coatingmateriaal met de deeltjes. Pas de spuitsnelheid en droogparameters aan om de hechting van de coating te optimaliseren.

Overmatig stof of boetes

Inspecteer en reinig de filterzakken of andere filtratiecomponenten. Pas de luchtstroom aan om overmatige meeslepen van boetes te voorkomen.

Oververhitting van apparatuur

Controleer op obstakels in de luchtkanalen of filters die de luchtstroom kunnen belemmeren. Controleer of de temperatuursensoren en -regelingen correct werken.

Spuitmondblokkering

Reinig of vervang verstopte sproeiers om consistente spuit- en coatingverdeling te garanderen.

Vergeet niet dat als u aanhoudende problemen tegenkomt of technische assistentie nodig hebt, raadpleeg dan de fabrikant van apparatuur of een gekwalificeerde technicus.

Conclusie

Vloeistofbeddroger /granulatie /coater is een veelzijdige en efficiënte apparatuur die veel wordt gebruikt in industrieën zoals farmaceutische producten, chemicaliën en voedselverwerking. Het vermogen om droog-, granulatie- en coatingprocessen uit te voeren in een enkele eenheid biedt aanzienlijke voordelen in termen van tijd, kosten en productkwaliteit. Door het werkende principe, processen en belangrijke kenmerken van het drogen van vloeistof bedden/granuleren/coater te begrijpen, kunt u weloverwogen beslissingen nemen bij het selecteren en gebruiken van deze technologie in uw productieprocessen.

Veelgestelde vragen (veelgestelde vragen)

Kan een vloeistofbeddroger/granulator/coater worden gebruikt voor zowel kleinschalige als grootschalige productie?

Ja, vloeibare beddroger/granulator/coatersystemen zijn beschikbaar in zowel batch- als continue configuraties, waardoor ze geschikt zijn voor verschillende productieschalen.

Wat zijn de voordelen van het gebruik van een vloeistofbeddroger/granulator/coatingmachine over andere droog- of coatingmethoden?

Vloeistofbeddroger/granulator/coater biedt snellere droogtijden, uniforme granulatie of coating, precieze procescontrole en kosteneffectiviteit in vergelijking met conventionele methoden.

Is het mogelijk om deeltjes met meerdere lagen te coaten met behulp van een vloeistofbeddroger/granulator/coater?

Ja, vloeistofbeddroger/granulator/coater maakt het aanbrengen van meerdere lagen coating mogelijk door het spuitproces te herhalen, waardoor veelzijdigheid wordt geboden bij het bereiken van de gewenste coatingeigenschappen.

Hoe zorg ik ervoor dat de veiligheid van de apparatuur en de operators tijdens de werking van een vloeistofbeddroger/granulator/coater zorgt?

Vloeistofbeddroger/granulator/coater moet worden uitgerust met veiligheidskenmerken zoals temperatuursensoren, drukontlastkleppen en alarmen. Operators moeten ook de juiste training krijgen en veiligheidsprotocollen volgen.

Kan een vloeistofbeddroger/granulator/coater verschillende soorten materialen verwerken?

Ja, vloeistofbeddroger/granulator/coater kan een breed scala aan materialen aan, waaronder farmaceutische producten, chemicaliën en voedselingrediënten. Het is echter belangrijk om de compatibiliteit van materiaal te overwegen en de fabrikant van apparatuur te raadplegen voor specifieke richtlijnen.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文