Centrifugaal sferonisatietheorie

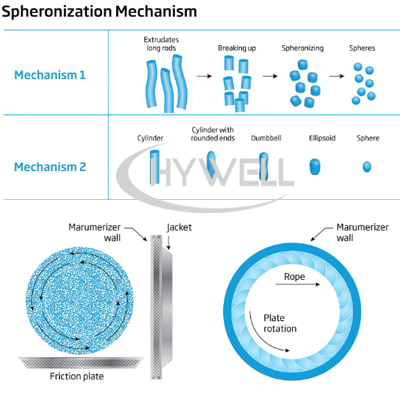

Centrifugaalsferonisator gebruikt het centrifugale principe. Wanneer cilindrische korrels door hoge snelheid rotatie doorlopen met speciale gegroefde draaischijf, gaan cilindrische korrels zelfs centrifugaal door, waardoor een gedraaide ropelachtige circulatie wordt gevormd. De afstudeerspreiding van groove stelt de korrels in staat om extreem hoogwaardige bolvormen of pillen te bereiken. Met rotatieschijf met hoge snelheid worden de korrels gevormd in uniforme sferoïde. De opbrengst is meer dan 90%. Het vermindert de vervuiling van het milieu -stof tijdens het proces.

Werkprincipe van centrifugaalsferonisator

Het werkende principe van een centrifugaalsferonisator omvat twee belangrijke processen: natte granulatie en sferonisatie. Aanvankelijk wordt een nat granulatieproces gebruikt om korrels te creëren door actieve ingrediënten te combineren met bindmiddelen en andere hulpstoffen. De natte korrels worden vervolgens ingevoerd in de pelletsferonisator, die een roterende schijf of trommel omvat.

Terwijl de korrels de sferonisatie binnenkomen, duwen de centrifugale krachten gegenereerd door de roterende schijf de korrels naar buiten, waardoor ze met elkaar botsen. Deze botsing leidt tot het afronden van de korrels en transformeert ze in bolvormige deeltjes. Tegelijkertijd worden de natte korrels gedroogd door de toepassing van verwarmde lucht of gas, wat resulteert in gestolde sferische deeltjes.

Een centrifugale sferonisatiemachine werkt volgens het principe van centrifugale kracht en mechanische afschuiving. De apparatuur bestaat uit een roterende schijf of plaat met een gebogen oppervlak en een vloeistofspuitsysteem. Hier is een stapsgewijze uitleg van het werkingsprincipe:

1. Laden van natte korrel

De natte korrels worden geladen op de roterende schijf of plaat van de sferonisatiemachine.

2. Centrifugale kracht

Terwijl de schijf roteert, worden de natte korrels naar de periferie van de plaat aangedreven als gevolg van centrifugale kracht.

3. Vloeistofspuiten

Tegelijkertijd wordt een vloeibare bindmiddel of coatingoplossing op de korrels gespoten. Deze vloeistof helpt bij het aan elkaar binden van de deeltjes en het vormen van bolvormige vormen.

4. Mechanische afschuiving

Het gebogen oppervlak van de schijf creëert een mechanisch afschuifeffect op de natte korrels. Deze afschuifactie breekt de grotere korrels af, verwijdert onregelmatigheden en bevordert de vorming van sferische pellets.

5. Drogen en verharden

Na het sferonisatieproces worden de sferische pellets gedroogd en verhard om hun stabiliteit en kracht te waarborgen.

Centrifugaalsferonisator

Centrifugaalsferonisator

Centrifugaalsferonisatoren

Centrifugaalsferonisatoren

Hoe krijg je bolvormige pellets van granulator en centrifugaalsferonisator?

Video van het werkmechanisme van centrifugaalsfheronisatoren

Centrifugaal sferonisator specificaties

Specificatie |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Power (kW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Tijd (min/batch) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Capaciteit (kg/h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery behoudt zich het recht voor op het ontwerp zonder kennisgeving 2. Alle specificaties van snelle mixer granulator zijn zo nauwkeurig als redelijkerwijs mogelijk is, maar ze zijn niet bindend. |

|

|

Centrifugaal sferonisatietoepassingen

De farmaceutische industrie maakt uitgebreid gebruik van centrifugale sferonisatiemachines voor verschillende toepassingen. Een van de primaire toepassingen is bij de productie van farmaceutische pellets of microsferen. Pellets bieden voordelen zoals gecontroleerde afgifte van medicijnen, verbeterde biologische beschikbaarheid en gemak van inkapseling. Bovendien maakt het sferonisatieproces de uniforme coating van pellets mogelijk, waardoor hun functionele eigenschappen worden verbeterd.

Bovendien heeft de farmaceutische industrie centrifugaalsferonisatoren gebruikt voor de productie van doseringsvormen met meerdere partijen, zoals korrels en kralen. Deze multiparticulaten vertonen verbeterde stabiliteit van geneesmiddelen, verminderd risico op dosisdumping en verbeterde naleving van de patiënt.

Centrifugaalfheronisatieapparatuur vindt de toepassing in verschillende andere industrieën, waaronder:

1. Farmaceutische industrie

Spheroniseerde pellets worden vaak gebruikt bij de ontwikkeling van orale geneesmiddelenformuleringen met gecontroleerde afgifte, waarbij ze zorgen voor een langdurige en consistente afgifte van het actieve ingrediënt.

2. Chemische industrie

Spheronisatieapparatuur wordt gebruikt voor de productie van katalysator, waardoor uniform gevormde katalysatordeeltjes met verbeterde reactiviteit worden geproduceerd.

3. Voedselindustrie

Centrifugaalsferonisatoren worden gebruikt bij de productie van voedselproducten zoals ontbijtgranen, waar ze uniforme en esthetisch aangename vormen creëren.

4. Landbouwindustrie

Sfheroniseerde korrels worden gebruikt bij de productie van meststoffen en bodemwijzigingen, waardoor gecontroleerde voedingsstoffen wordt gewaarborgd en gemakkelijke toepassing.

Pellet -productielijn door centrifugaalsferonisator

De centrifugale sferonisatiemachine is de belangrijkste apparatuur voor het maken van pellets. Over het algemeen omvat de pelletproductielijn natte mengen, granulatie, sferonisatiemachine, drogen, screening, coating (selectie) en verpakkingsmachine. Specifiek de pelletmachinelijn inclusief die apparatuur? Het volgende is een gedetailleerde inleiding:

1. Mixer met een hoge afschuiving : poeder en bindmiddel zijn gelijkmatig gemengd.

2. natte granulator: er zijn meestal drie soorten granulatieapparatuur, zoals een swing granulator , a Rotary Basket Granulator en een extruder. De belangrijkste functie is om het natte poeder in deeltjes van verschillende maten te maken.

3. Centrifugaalsferonisator: de natte deeltjes worden tot bolvormige pellets gemaakt

4. Vloeibare beddroger : het gebruikt om de pallet van de balvorm te drogen.

5. Vibrerende Sieving Machine : gebruikt om pellets van uniforme grootte te verkrijgen

6. Vloeibare beddroger Coater : de pellets kunnen worden bekleed, voornamelijk voor de kleur van de pellets of de langzaam gecontroleerde afgifte.

Voordelen van centrifugaalsferonisator

Ball Granules Pelletizer biedt verschillende voordelen ten opzichte van traditionele deeltjesverwerkingsmethoden. Ten eerste maakt het de productie van sferische deeltjes mogelijk met een hoge mate van uniformiteit, vormconsistentie en smalle grootteverdeling. Dit kenmerk is cruciaal voor toepassingen die precieze controle over deeltjeseigenschappen vereisen.

Bovendien bieden centrifugale sferonisatoren flexibiliteit bij de selectie van materialen en verwerkingsparameters. Ze zijn geschikt voor een breed scala aan materialen, waaronder warmtegevoelige verbindingen. De instelbare parameters maken aanpassing van deeltjesgrootte, dichtheid en porositeit, catering voor specifieke formuleringseisen mogelijk.

1. Verbeterde stroomeigenschappen

De sferische pellets die worden geproduceerd door middel van centrifugaalferonisatie hebben uitstekende stroomeigenschappen, waardoor ze gemakkelijker te hanteren zijn tijdens productieprocessen zoals blending, vullen en tableting.

2. Verdeling van uniforme deeltjesgroottes

Spheronisatie zorgt voor een uniforme verdeling van de deeltjesgroottes, wat resulteert in consistente geneesmiddelpotentie en doseringsuniformiteit.

3. Aanpasbare kenmerken

Het proces maakt het mogelijk om de pelletgrootte, vorm en dichtheid aan te passen, waardoor het geschikt is voor een breed scala aan toepassingen en formuleringen.

4. Efficiënte opschaling

Centrifugaalsferonisatoren zijn ontworpen om grootschalige productie te huisvesten, waardoor een naadloze overgang van laboratoriumschaal naar productie op commerciële schaal wordt gewaarborgd.

Bolvormige pellets

Bolvormige pellets

Pellets

Beperkingen en uitdagingen van centrifugaalsferonisator

Hoewel centrifugale sferonisatie talloze voordelen biedt, heeft het ook beperkingen en uitdagingen. Een van de uitdagingen is de potentiële generatie van fijn stof tijdens het proces, die mogelijk extra maatregelen vereisen voor de veiligheid van insluiting en de veiligheid van de operator. Bovendien kunnen bepaalde materialen slecht sferonisatiegedrag vertonen, waardoor de formulerings- en procesparameters worden geoptimaliseerd.

Opkomende trends in centrifugaalferonisatiemachine

Centrifugale sferonisatie is een continu evoluerend veld met opkomende trends die tot doel hebben de efficiëntie te verbeteren, deeltjeseigenschappen te verbeteren en de toepassingsmogelijkheden uit te breiden. Een prominente trend is de integratie van procesanalytische technologieën (PAT) in centrifugale sferonisersystemen. Pat maakt realtime monitoring en controle van kritieke procesparameters mogelijk, zorgt voor een consistente productkwaliteit en het verminderen van batch-tot-batch variabiliteit.

Een andere opkomende trend is de integratie van geavanceerde automatisering en robotica in centrifugaalferonisatieprocessen. Geautomatiseerde systemen stroomlijnen de productie, minimaliseren menselijke interventie en verbeteren de algehele procesefficiëntie. Robotica helpen bij taken zoals korrelvoeding, schijfrotatie en productafvoer, het optimaliseren van het gehele sferonisatieproces.

Bovendien is onderzoek gericht op het ontwikkelen van innovatieve bindingsmiddelen en hulpstoffen die het sferonisatieproces verbeteren. Nieuwe materialen met verbeterde bindingseigenschappen en compatibiliteit met verschillende actieve ingrediënten worden onderzocht. Deze vorderingen dragen bij aan de productie van bolvormige deeltjes van hoge kwaliteit met verbeterde profielen van geneesmiddelen en therapeutische werkzaamheid.

Toekomstperspectieven en innovaties voor de centrifugaalsferonisator

De toekomstperspectieven van centrifugaalfheronisatie zijn veelbelovend, met voortdurende onderzoek en ontwikkeling gericht op het aanpakken van de huidige beperkingen en het verkennen van nieuwe applicaties. Verbeterde insluitingssystemen en stofbeheersingsmaatregelen zorgen voor de veiligheid van de operator en minimaliseren de impact op het milieu. Verdere optimalisatie van procesparameters en apparatuurontwerp zal leiden tot hogere productieopbrengsten en verminderd energieverbruik.

Bovendien opent de combinatie van centrifugale sferonisatie met andere technologieën, zoals het drogen en coating van vloeistofbed, nieuwe wegen voor de productie van functionele deeltjes met op maat gemaakte eigenschappen. De integratie van continue productieprincipes in centrifugale sferonisersystemen zal op grote schaal naadloze en efficiënte productie van sferische deeltjes mogelijk maken.

Factor van de centrifugaalsferonisator

1. Tijd produceren per batch is slechts 5-10 minuten.

2. Roterende schijf voor de productie van een verschillende diameter.

3. Alle ontwerpen en fabricage zijn gekwalificeerd volgens CGMP -normen en FDA -vereisten.

4. De centrifugaalferonisatiemachine heeft een volledige ontlading en gemakkelijk reiniging

5. Tijdbesparende, snelle uitwisseling van de container (op kleine modellen als optie), vanwege eenvoudige en snelle montage van de container

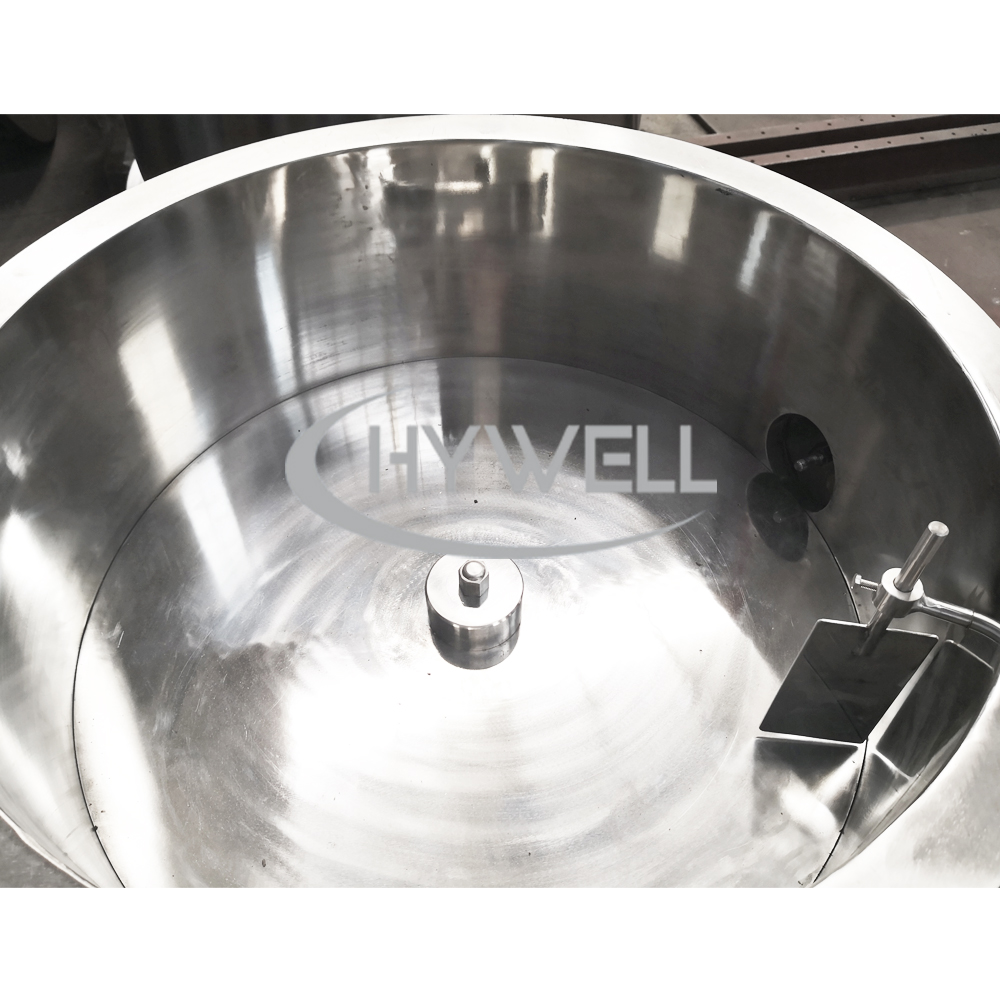

6. Zeer gepolijste binnen- en buitenoppervlakken van het vat, geen dode hoek, gemakkelijk te ontladen materialen, gemakkelijk te verwijderen, geen kruisbesmetting. Het beperken van de vereiste van GMP.

7. De centrifugale sferonisatiemachine heeft een laag geluid en een goede afdichting

8. De centrifugale sferonisator heeft een ingesloten structuur, zonder overloop van krachtstof

9. De pelletmachine heeft een soepel hardlopen, betrouwbare prestaties en eenvoudige werking

10. De pelletmachine verbindt met de vloeistofbeddroger door vacuümtransport.

11. Automatisch PLC -besturingssysteem.

Factoren die de sferonisatie beïnvloeden door de centrifugaalsferonisator

Verschillende factoren beïnvloeden het sferonisatieproces, waaronder:

Natte korrelformulering

De samenstelling en eigenschappen van de natte korrels, zoals bindmiddelconcentratie, deeltjesgrootteverdeling en reologische kenmerken, beïnvloeden de uitkomst van de sfheronisatie.

Procesparameters

Variabelen zoals rotatiesnelheid, spuitsnelheid, temperatuur en droogomstandigheden beïnvloeden de vorming en kwaliteit van de sferische pellets aanzienlijk.

Apparatuurontwerp

Het ontwerp en de configuratie van de centrifugale sferonisator, inclusief schijfkromming, schijfsnelheid en vloeistofspuitmechanisme, spelen een cruciale rol bij het bereiken van de gewenste pelletkenmerken.

Veel voorkomende uitdagingen in centrifugaalsferonisator

Hoewel sferonisatie een veelgebruikte techniek is, komt het met bepaalde uitdagingen, waaronder:

Agglomeratie

Onjuiste natte korrelformulering of overmatige vloeistofspuiten kan leiden tot agglomeratie van de deeltjes, wat resulteert in onregelmatige pelletvormen of slechte stroomeigenschappen.

Inconsistente sferonisatie

Variaties in natte korrelseigenschappen of procesparameters kunnen inconsistente pelletvorming veroorzaken, wat leidt tot een brede deeltjesgrootteverdeling.

Oververhitting

Overmatige warmte tijdens de droogfase kan pelletvervorming of barsten veroorzaken, wat de algehele kwaliteit van de sferoniseerde deeltjes beïnvloedt.

Binder compatibiliteit

De selectie van een geschikte bindmiddel- of coatingoplossing is cruciaal om de compatibiliteit met het actieve ingrediënt te waarborgen en de gewenste pelletkenmerken te bereiken.

Centrifugaal sferonisator bouwmateriaal

Hywell Machinery kan onze QL -serie Centrifugal -sferonisatiemachine aanbieden met contactonderdelen die moeten worden gebouwd in SS304, SS316L, Titanium, Duplex roestvrij staal, enz. Voor het besturingssysteem van Centrifugal Sfheronizer, Hywell heeft keuzes op Push Button, Pushal, It -Can. beroemd merk.

Centrifugaal sferonisatiemachine conclusie

Centrifugale sferonisatie heeft een revolutie teweeggebracht in deeltjesverwerking en biedt een betrouwbare en efficiënte methode om bolvormige deeltjes te produceren met precieze controle over hun eigenschappen. De toepassingen in de farmaceutische industrie, samen met zijn voordelen in termen van deeltjesuniformiteit en -aanpassing, maken het een waardevolle technologie voor medicijnformulering en -aflevering.

Naarmate het veld blijft evolueren, waardoor opkomende trends en innovaties worden omarmd, houdt centrifugaalfheronisatie een enorm potentieel voor verdere vooruitgang in deeltjesverwerking. Met voortdurend onderzoek en ontwikkeling kunnen we verwachten getuige te zijn van nieuwe doorbraken, uitgebreide toepassingen en een verhoogde efficiëntie in dit opwindende gebied van deeltjestechniek.

FAQ's

Wat is het doel van sferonisatie in de farmaceutische industrie?

Spheronisatie in de farmaceutische industrie wordt voornamelijk gebruikt om onregelmatig gevormde korrels om te zetten in bolvormige deeltjes. Dit proces verbetert de stabiliteit van de geneesmiddelen, verbetert de profielen van geneesmiddelen en maakt een betere inkapseling en coating van pellets mogelijk.

Zijn er veiligheidsproblemen in verband met centrifugaalfheronisatie?

Centrifugale sferonisatie kan tijdens het proces fijne stofdeeltjes genereren. Om de veiligheidsproblemen aan te pakken, moeten passende insluitingssystemen en stofbeheersingsmaatregelen worden geïmplementeerd om de veiligheid van de operator te waarborgen en de impact van het milieu te minimaliseren.

Kan centrifugale sferonisatie worden gebruikt voor warmtegevoelige verbindingen?

Ja, centrifugale sferonisatoren kunnen geschikt zijn voor warmtegevoelige verbindingen. De procesparameters kunnen worden aangepast om de blootstelling van de materialen aan overmatige warmte te minimaliseren, waardoor de integriteit van de actieve ingrediënten wordt gewaarborgd.

Wat zijn de voordelen van het gebruik van automatisering en robotica bij centrifugaalfheronisatie?

Automatisering en robotica in centrifugaalfheronisatie verbeteren de procesefficiëntie door de menselijke interventie te verminderen en de productie te stroomlijnen. Robotachtige systemen kunnen taken uitvoeren zoals korrelvoeding, schijfrotatie en productafvoer, wat leidt tot verhoogde productiviteit en consistentie.

Hoe draagt centrifugale sferonisatie bij aan gecontroleerde geneesmiddelenafgifte?

Centrifugale sferonisatie maakt de productie van pellets mogelijk met gecontroleerde geneesmiddelafgifteprofielen. Door het bereiken van uniforme deeltjesgrootte en consistentie van de vorm, zorgt het sferonisatieproces voor consistente geneesmiddelafgifte

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文