Centrifugal sfæronizer teori

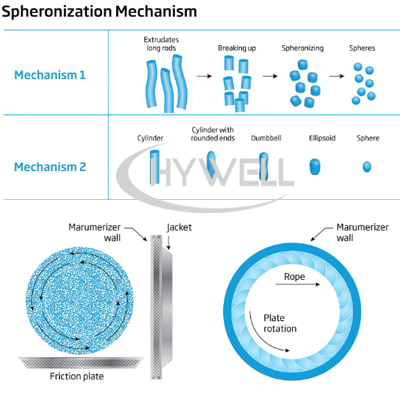

Centrifugal sfæronizer bruger centrifugalprincippet. Når cylindriske granuler går gennem højhastighedsrotation med speciel rillet drejningsskive, fortsætter cylindriske granuler til endda centrifugal og danner en snoet ropelike cirkulation. Gradueringsspredningen af Groove gør det muligt for granulaterne at opnå sfæroider eller piller af høj kvalitet. Med højhastighedsrotationsskiven dannes granulaterne til ensartet sfæroid. Udbyttet er mere end 90%. Det reducerer miljøstøvforurening under processen.

Arbejdsprincippet om centrifugal sfæronisator

Arbejdsprincippet for en centrifugal sfæronisator involverer to nøgleprocesser: våd granulering og sfærisering. Oprindeligt anvendes en våd granuleringsproces til at skabe granuler ved at blande aktive ingredienser med bindemidler og andre excipienser. De våde granuler føres derefter ind i pelletkuglen, der omfatter en roterende disk eller tromme.

Når granulaterne kommer ind i sfæriseringen, skubber centrifugalkræfterne genereret af den roterende skive granulatet udad, hvilket får dem til at kollidere med hinanden. Denne kollision fører til afrunding af granulaterne og omdanner dem til sfæriske partikler. Samtidig tørres de våde granuler gennem påføring af opvarmet luft eller gas, hvilket resulterer i størknede sfæriske partikler.

En centrifugal sfæroniseringsmaskine fungerer efter princippet om centrifugalkraft og mekanisk forskydning. Udstyret består af en roterende disk eller plade med en buet overflade og et flydende sprøjtningssystem. Her er en trinvis forklaring af arbejdsprincippet:

1. våd granulatbelastning

De våde granuler indlæses på den roterende disk eller plade på sfæronizer -maskinen.

2. Centrifugalkraft

Når disken roterer, drives de våde granulater mod periferien af pladen på grund af centrifugalkraft.

3. væske sprøjtning

Samtidig sprøjtes et flydende bindemiddel eller belægningsopløsning på granulaterne. Denne væske hjælper med at binde partiklerne sammen og danne sfæriske former.

4. mekanisk forskydning

Den buede overflade af disken skaber en mekanisk forskydningseffekt på de våde granuler. Denne forskydningshandling nedbryder de større granuler, fjerner uregelmæssigheder og fremmer dannelsen af sfæriske pellets.

5. Tørring og hærdning

Efter sfæroniseringsprocessen tørres og hærder de sfæriske pellets for at sikre deres stabilitet og styrke.

Centrifugal sfæronizer

Centrifugal sfæronizer

Centrifugal sfærere

Centrifugal sfærere

Hvordan får jeg sfæriske pellets af granulator og centrifugal sfæronisator?

Video af arbejdsmekanisme for centrifugal sfærere

Centrifugal sfæronizer -specifikationer

Specifikation |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Power (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Tid (min/batch) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapacitet (kg/h) |

2,5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery forbeholder sig retten til designet uden varsel 2.Alle specifikationer for hurtig mixergranulator er så nøjagtige som det er rimeligt muligt, men de er ikke bindende. |

|

|

Centrifugal sfæronizer -applikationer

Den farmaceutiske industri bruger i vid udstrækning centrifugal sfæronizer -maskiner til forskellige anvendelser. En af de primære anvendelser er i produktionen af farmaceutiske pellets eller mikrosfærer. Pellets giver fordele såsom kontrolleret frigivelse af medikamenter, forbedret biotilgængelighed og let indkapsling. Derudover muliggør sfæroniseringsprocessen den ensartede belægning af pellets, hvilket forbedrer deres funktionelle egenskaber.

Desuden anvender den farmaceutiske industri centrifugal sfærisatorer til produktion af multipartikulære doseringsformer, såsom granuler og perler. Disse multipartikulater udviser forbedret lægemiddelstabilitet, reduceret risiko for dosis dumping og forbedret patientoverholdelse.

Centrifugal sfæroniseringsudstyr finder anvendelse i forskellige andre brancher, herunder:

1. farmaceutisk industri

Spheroniserede pellets bruges ofte til udvikling af orale medikamentformuleringer af kontrolleret frigivelse, hvor de sikrer en langvarig og konsekvent frigivelse af den aktive ingrediens.

2. Kemisk industri

Spheroniseringsudstyr bruges til katalysatorfremstilling, hvilket producerer ensartet formede katalysatorpartikler med forbedret reaktivitet.

3. fødevareindustri

Centrifugal sfæronisatorer er ansat i produktionen af fødevarer som morgenmadsprodukter, hvor de skaber ensartede og æstetisk tiltalende former.

4. landbrugsindustri

Spheroniserede granuler anvendes til produktion af gødning og jordændringer, hvilket sikrer kontrolleret næringsstoffrigivelse og let anvendelse.

Pelletproduktionslinje af Centrifugal Spheronizer

Centrifugal Spheronizer -maskinen er det vigtigste udstyr til fremstilling af pellets. Generelt inkluderer pelletproduktionslinjen våd blanding, granulering, sfæronizer -maskine, tørring, screening, belægning (valg) og emballagemaskine. Specifikt pelletsmaskinelinjen inklusive dette udstyr? Følgende er en detaljeret introduktion:

1. Mixer med høj forskydning : pulver og bindemiddel er jævnt blandet.

2. våd granulator: Der er normalt tre typer granulerende udstyr, såsom en sving granulator , en Rotary Basket Granulator og en ekstruder. Hovedfunktionen er at gøre det våde pulver til partikler i forskellige størrelser.

3. Centrifugal sfæronisator: De våde partikler er lavet til sfæriske pellets

4. Tørrer med fluidbed : Den bruges til at tørre kuglen forme palle.

5. Vibrerende sigtemaskine : Anvendelser til at få ensartede pellets i ensartet størrelse

6. Væskeseng tørretter Coater : Pellets kan overtrækkes, hovedsageligt for farven på pellets eller den langsomt kontrollerede frigivelse.

Fordele ved centrifugal sfæronisator

Ball Granules Pelletizer tilbyder adskillige fordele i forhold til traditionelle partikelbehandlingsmetoder. For det første muliggør det produktion af sfæriske partikler med en høj grad af ensartethed, formkonsistens og smal størrelsesfordeling. Denne egenskab er afgørende for anvendelser, der kræver præcis kontrol over partikelegenskaber.

Endvidere tilbyder centrifugal sfærere fleksibilitet i valg af materialer og behandlingsparametre. De kan rumme en lang række materialer, herunder varmefølsomme forbindelser. De justerbare parametre tillader tilpasning af partikelstørrelse, densitet og porøsitet, der serverer specifikke formuleringskrav.

1. Forbedrede strømningsegenskaber

De sfæriske pellets produceret gennem centrifugal sfærisering har fremragende strømningsegenskaber, hvilket gør dem lettere at håndtere under fremstillingsprocesser såsom blanding, fyldning og tabletning.

2. ensartet partikelstørrelsesfordeling

Spheronisering sikrer en ensartet partikelstørrelsesfordeling, hvilket resulterer i ensartet lægemiddelstyrke og doseringsuniformitet.

3. Tilpasselige egenskaber

Processen muliggør tilpasning af pelletstørrelse, form og densitet, hvilket gør den velegnet til en lang række applikationer og formuleringer.

4. Effektiv opskalering

Centrifugal sfærisatorer er designet til at rumme storskala produktion, hvilket sikrer en problemfri overgang fra laboratorieskala til kommerciel skala.

Sfæriske pellets

Sfæriske pellets

Pellets

Begrænsninger og udfordringer med centrifugal sfæronisator

Mens centrifugal sfæronisering præsenterer adskillige fordele, har den også begrænsninger og udfordringer. En af udfordringerne er den potentielle generation af fint støv under processen, som kan kræve yderligere foranstaltninger til indeslutning og operatørsikkerhed. Derudover kan visse materialer udvise dårlig sfæroniseringsadfærd, hvilket kræver optimering af formulering og procesparametre.

Emerging Trends in Centrifugal Spheronization Machine

Centrifugal sfærisering er et kontinuerligt udviklende felt med nye tendenser, der sigter mod at forbedre effektiviteten, forbedre partikelegenskaber og udvide applikationsmulighederne. En fremtrædende tendens er integrationen af procesanalytiske teknologier (PAT) i centrifugal sfæronizer -systemer. PAT muliggør realtidsovervågning og kontrol af kritiske procesparametre, sikrer konsekvent produktkvalitet og reducerer batch-to-batch-variation.

En anden nye tendens er inkorporering af avanceret automatisering og robotik i centrifugalkugleroniseringsprocesser. Automatiske systemer strømline produktionen, minimerer menneskelig indgriben og forbedrer den samlede proceseffektivitet. Robotik hjælper med opgaver såsom granulatfodring, diskrotation og produktudladning, der optimerer hele sfæroniseringsprocessen.

Derudover er forskning fokuseret på at udvikle innovative bindemidler og excipienser, der forbedrer sfæroniseringsprocessen. Nye materialer med forbedrede bindingsegenskaber og kompatibilitet med forskellige aktive ingredienser undersøges. Disse fremskridt bidrager til produktionen af sfæriske partikler af høj kvalitet med forbedrede lægemiddelfrigørelsesprofiler og terapeutisk effektivitet.

Fremtidige udsigter og innovationer for centrifugalkuglen

Fremtidens udsigter for centrifugal sfærisering er lovende, med løbende forskning og udvikling, der sigter mod at tackle de nuværende begrænsninger og udforske nye applikationer. Forbedrede indeslutningssystemer og støvkontrolforanstaltninger vil sikre operatørens sikkerhed og minimere miljøpåvirkningen. Yderligere optimering af procesparametre og udstyrsdesign vil føre til højere produktionsudbytte og reduceret energiforbrug.

Desuden åbner kombinationen af centrifugal sfæronisering med andre teknologier, såsom tørring og belægning af væskeseng, nye veje til produktion af funktionelle partikler med skræddersyede egenskaber. Integrationen af kontinuerlige produktionsprincipper i centrifugal sfæronizer -systemer vil muliggøre sømløs og effektiv produktion af sfæriske partikler i stor skala.

Faktor for centrifugalkuglen

1. Produktion af tid pr. Batch er kun 5-10 minutter.

2. Rotary Disc for forskellig granulatproduktion af diameter.

3. alle design og fremstilling er kvalificerede efter CGMP -standarder og FDA -krav.

4. Centrifugal sfæroniseringsmaskine har en komplet udledning og let rengøring

5. tidsbesparende, hurtig udveksling af beholderen (på små modeller som en mulighed) på grund af enkel og hurtig montering af beholderen

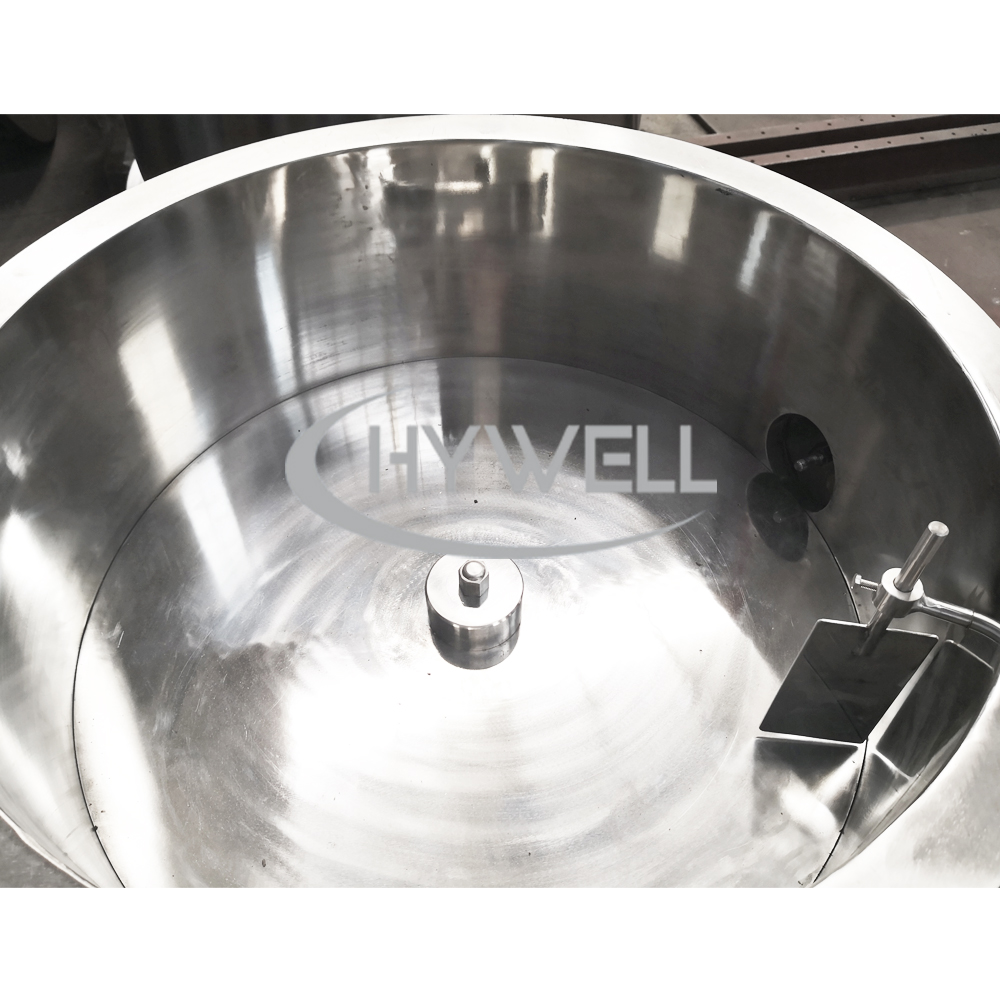

6. Meget polerede indre og ydre overflader af tønden, ingen død komer, let at udlede materialer, let at rydde, ingen krydskontaminering. Indtastning af kravet om GMP.

7. Centrifugal sfæronizer -maskine har lav støj og god tætning

8. Centrifugalkuglen har en lukket struktur uden overløb af magtstøv

9. Pelletsmaskinen har glat kørsel, pålidelig ydelse og let betjening

10. Pelletsmaskinen forbindes med tørretumbleren med væskeseng ved vakuumtransport.

11. Automatisk PLC -kontrolsystem.

Faktorer, der påvirker sfærisering ved centrifugalkuglen

Flere faktorer påvirker sfæroniseringsprocessen, herunder:

Våd granulatformulering

Sammensætningen og egenskaberne af de våde granuler, såsom bindemiddelkoncentration, partikelstørrelsesfordeling og reologiske egenskaber, påvirker sfæroniseringsresultatet.

Procesparametre

Variabler såsom rotationshastighed, sprøjtningshastighed, temperatur og tørringsbetingelser påvirker dannelsen og kvaliteten af de sfæriske pellets.

Udstyrets design

Design og konfiguration af centrifugalkuglen, inklusive diskkrumning, diskhastighed og flydende sprøjtemekanisme, spiller en afgørende rolle i opnåelsen af ønskede pelletegenskaber.

Fælles udfordringer i centrifugal sfæronisator

Mens sfærisering er en meget anvendt teknik, kommer den med visse udfordringer, herunder:

Agglomeration

Forkert våd granulatformulering eller overdreven flydende sprøjtning kan føre til agglomerering af partiklerne, hvilket resulterer i uregelmæssige pelletformer eller dårlige strømningsegenskaber.

Inkonsekvent sfæronisering

Variationer i våde granulategenskaber eller procesparametre kan forårsage inkonsekvent pelletsdannelse, hvilket fører til en bred partikelstørrelsesfordeling.

Overophedning

Overdreven varme i tørringsfasen kan forårsage pelletdeformation eller revner, hvilket påvirker den samlede kvalitet af de sfæriserede partikler.

Bindekompatibilitet

Valget af et passende bindemiddel eller belægningsopløsning er afgørende for at sikre kompatibilitet med den aktive ingrediens og opnå de ønskede pelletegenskaber.

Centrifugal sfæronisator byggemateriale

Hywell -maskiner er i stand til at tilbyde vores QL -serie centrifugal sfæroniseringsmaskine med kontaktdele, der skal bygges i SS304, SS316L, titanium, duplex rustfrit stål osv. Til kontrolsystemet med centrifugalkugle Valg af det berømte brand.

Centrifugal sfæroniseringsmaskine Konklusion

Centrifugal sfæronisering har revolutioneret partikelbehandling og tilbyder en pålidelig og effektiv metode til at producere sfæriske partikler med præcis kontrol over deres egenskaber. Dets anvendelser i den farmaceutiske industri sammen med dens fordele med hensyn til partikelens ensartethed og tilpasning gør det til en værdifuld teknologi til lægemiddelformulering og levering.

Efterhånden som marken fortsætter med at udvikle sig, omfavne nye tendenser og innovationer, har centrifugal sfærisering et enormt potentiale for yderligere fremskridt i partikelbehandling. Med løbende forskning og udvikling kan vi forvente at være vidne til nye gennembrud, udvidede applikationer og øget effektivitet i dette spændende område inden for partikelingeniør.

FAQS

Hvad er formålet med sfæronisering i den farmaceutiske industri?

Spheronisering i farmaceutisk industri bruges primært til at konvertere uregelmæssigt formede granuler til sfæriske partikler. Denne proces forbedrer lægemiddelstabiliteten, forbedrer lægemiddelfrigørelsesprofiler og muliggør bedre indkapsling og belægning af pellets.

Er der nogen sikkerhedsmæssige bekymringer forbundet med centrifugal sfæronisering?

Centrifugal sfæronisering kan generere fine støvpartikler under processen. For at tackle sikkerhedsmæssige problemer skal passende indeslutningssystemer og støvkontrolforanstaltninger implementeres for at sikre operatørens sikkerhed og minimere miljøpåvirkningen.

Kan centrifugal sfæronisering bruges til varmefølsomme forbindelser?

Ja, centrifugalkugleronisatorer kan rumme varmefølsomme forbindelser. Procesparametrene kan justeres for at minimere eksponeringen af materialerne for overdreven varme, hvilket sikrer integriteten af de aktive ingredienser.

Hvad er fordelene ved at bruge automatisering og robotik i centrifugal sfærisering?

Automation og robotik i centrifugal sfærisering forbedrer proceseffektiviteten ved at reducere menneskelig indgriben og strømline produktionen. Robotsystemer kan udføre opgaver såsom granulatfodring, diskrotation og produktudladning, hvilket fører til øget produktivitet og konsistens.

Hvordan bidrager centrifugal sfærisering til kontrolleret lægemiddelfrigivelse?

Centrifugal sfærisering muliggør produktion af pellets med kontrollerede lægemiddelfrigørelsesprofiler. Ved at opnå ensartet partikelstørrelse og formkonsistens sikrer sfæroniseringsprocessen en konsekvent lægemiddelfrigivelse

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文