odstredivka sfheronizátora Teória

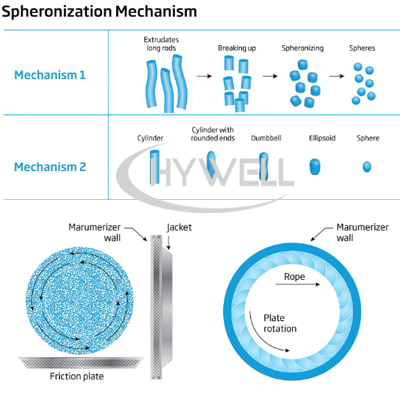

Centrifugal Sfheronizer používa odstredivý princíp. Keď valcové granule prechádzajú vysokorýchlostnou rotáciou so špeciálnym drážkovaným otáčaním, valcovité granule pokračujú rovnomerne odstredivé a tvoria skrútenú rukolovú cirkuláciu. Špičkové šírenie drážky umožňuje granulám dosiahnuť mimoriadne kvalitné sféroidy alebo tabletky. Pri disku s vysokou rýchlosťou sa granule tvoria do rovnomerného sféroidu. Výťažok je viac ako 90%. Počas procesu znižuje znečistenie prachom z životného prostredia.

Pracovný princíp odstredivého sféronizátora

Pracovný princíp odstredivého sferonizátora zahŕňa dva kľúčové procesy: mokrá granulácia a sféronizácia. Spočiatku sa používa proces granulácie mokrej granulácie na vytváranie granúl zmiešaním účinných látok s väzbovými činidlami a inými pomocníkmi. Mokré granule sa potom privádzajú do sféronizátora pelety, ktorý obsahuje rotujúci disk alebo bubon.

Keď granuly vstupujú do sféronizácie, odstredivé sily generované rotujúcou diskom tlačia granuly smerom von, čo spôsobuje, že sa navzájom zrážajú. Táto zrážka vedie k zaokrúhľovaniu granúl a transformuje ich na sférické častice. Súčasne sa mokré granule sušia aplikáciou vyhrievaného vzduchu alebo plynu, čo vedie k stuhnutým sférickým časticám.

Centrifugálny sfheronizačný stroj pracuje na princípe odstredivej sily a mechanického strihu. Zariadenie pozostáva z rotujúceho disku alebo taniera so zakriveným povrchom a kvapalinového rozprašovacieho systému. Tu je podrobné vysvetlenie pracovného princípu:

1. Zaťaženie mokrých granúl

Mokré granule sa naložia na rotujúci disk alebo dosku sféronizátora.

2. Centrifugálna sila

Keď sa disk otáča, mokré granule sú poháňané smerom k periférii doštičky v dôsledku odstredivej sily.

3. Postriekanie tekutín

Súčasne sa na granule strieka tekuté spojivo alebo poťahový roztok. Táto kvapalina pomáha pri naviazaní častíc spolu a vytvárať sférické tvary.

4. Mechanický strih

Zakrivený povrch disku vytvára mechanický šmykový účinok na mokré granule. Táto strihová akcia rozdeľuje väčšie granule, odstraňuje nezrovnalosti a podporuje tvorbu sférických peliet.

5. Sušenie a kalenie

Po procese sféronizácie sú sférické pelety sušené a stvrdnuté, aby sa zabezpečila ich stabilita a sila.

Odstredivka

Odstredivka

Odstredivka

Odstredivka

Ako získať sférické pelety pomocou granulátora a odstredivého sfheronizátora?

Video pracovného mechanizmu odstredivých sféronizátorov

Centrifugálne špecifikácie sfheronizátora

Špecifikácia |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Sila (kw) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Čas (min/dávka) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapacita (kg/h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1. Hywell stroje si vyhradzuje právo na dizajn bez predchádzajúceho upozornenia 2. Všetky špecifikácie granulátora s rýchlym mixérom sú čo najpresnejšie, ako je možné, ale nie sú záväzné. |

|

|

Odstredivky

Farmaceutický priemysel vo veľkej miere využíva odstredivé stroje sfheronizátora pre rôzne aplikácie. Jednou z primárnych aplikácií je výroba farmaceutických peliet alebo mikrosfér. Pelety ponúkajú výhody, ako je kontrolované uvoľňovanie liekov, zlepšená biologická dostupnosť a ľahká enkapsulácia. Proces sféronizácie navyše umožňuje rovnomerné povlaky peliet, čím sa zvyšuje ich funkčné vlastnosti.

Farmaceutický priemysel navyše zamestnáva odstredivé sfheronizátory na výrobu multipartikulovaných dávkovacích foriem, ako sú granule a korálky. Tieto multipartikuláty vykazujú zlepšenú stabilitu lieku, znížené riziko dumpingu dávky a zvýšené dodržiavanie predpisov pacienta.

Zariadenie odstredivka sféronizácie nájde aplikáciu v rôznych iných odvetviach vrátane:

1. Farmaceutický priemysel

Sfheronizované pelety sa bežne používajú pri vývoji formulácií orálnych liekov s kontrolovaným uvoľňovaním, kde zabezpečujú predĺžené a konzistentné uvoľňovanie aktívnej zložky.

2. Chemický priemysel

Na výrobu katalyzátora sa používa sfheronizačné zariadenia, ktoré vytvárajú rovnomerne tvarované častice katalyzátora so zlepšenou reaktivitou.

3. Potravinový priemysel

Pri výrobe potravinárskych výrobkov, ako sú raňajkové cereálie, sa používajú odstredivé sfheronizéry, kde vytvárajú jednotné a esteticky príjemné tvary.

4. Poľnohospodársky priemysel

Sfheronizované granule sa používajú pri výrobe hnojív a zmien pôdy, čím sa zabezpečuje kontrolované uvoľňovanie živín a ľahké použitie.

Výrobná linka pelety od centrifugálneho sfheronizátora

Strúcny sfheronizátor je hlavným zariadením na výrobu peliet. Všeobecne platí, že výrobná linka pelety obsahuje mokré miešanie, granulovanie, sfheronizérový stroj, sušenie, skríning, povlak (výber) a obalový stroj. Konkrétne linka stroja na pelety vrátane týchto zariadení? Nasleduje podrobný úvod:

1. Mixér s vysokým posilňovačom : Prášok a spojivo sú rovnomerne zmiešané.

2. Mokrý granulátor: Zvyčajne existujú tri typy granulačných zariadení, napríklad a Swing Granulator , a Granulátor rotačného koša a extrudér. Hlavnou funkciou je urobiť mokrý prášok do častíc rôznych veľkostí.

3. Centrifugálny sfheronizátor: Mokré častice sa vyrábajú na sférické pelety

4. Sušička na tekutinu : Používa sa na vysušenie palety tvaru gule.

5. Vibračný slieskový stroj : Použitie na získanie peliet jednotnej veľkosti

6. Pase s sušičom tekutiny : pelety môžu byť potiahnuté, hlavne pre farbu peliet alebo pomaly riadené uvoľnenie.

Výhody odstredivého sféronizátora

Granuly guľôčok ponúka niekoľko výhod oproti tradičným metódam spracovania častíc. Po prvé, umožňuje produkciu sférických častíc s vysokou mierou rovnomernosti, konzistencie tvaru a úzkej rozloženia veľkosti. Táto charakteristika je rozhodujúca pre aplikácie, ktoré si vyžadujú presnú kontrolu nad vlastnosťami častíc.

Okrem toho odstredivé sfheronizéry ponúkajú pri výbere materiálov a parametrov spracovania flexibilitu. Môžu sa pojať širokú škálu materiálov vrátane zlúčenín citlivých na teplo. Nastaviteľné parametre umožňujú prispôsobenie veľkosti častíc, hustoty a pórovitosti, stravovanie špecifických požiadaviek na formuláciu.

1. Vylepšené vlastnosti toku

Sférické pelety vyrábané odstredivou sféronizáciou majú vynikajúce vlastnosti prietoku, čo uľahčuje manipulovanie počas výrobných procesov, ako je miešanie, náplň a tablet.

2. Rovnomerné rozdelenie veľkosti častíc

Sfheronizácia zaisťuje rovnomernú distribúciu veľkosti častíc, čo vedie k konzistentnej účinnosti liečiva a uniformite dávkovania.

3. Prispôsobiteľné vlastnosti

Tento proces umožňuje prispôsobenie veľkosti, tvaru a hustoty peliet, vďaka čomu je vhodný pre širokú škálu aplikácií a formulácií.

4. Efektívne rozšírenie

Centrifugálne sfheronizéry sú navrhnuté tak, aby vyhovovali rozsiahlej výrobe, čím sa zabezpečuje plynulý prechod z laboratórneho rozsahu na výrobu komerčného rozsahu.

Sférické pelety

Sférické pelety

Pelety

Obmedzenia a výzvy odstredivého sféronizátora

Zatiaľ čo odstredivka sféronizácia predstavuje množstvo výhod, má tiež obmedzenia a výzvy. Jednou z výziev je potenciálne generovanie jemného prachu počas procesu, ktorá môže vyžadovať ďalšie opatrenia na zadržiavanie a bezpečnosť operátora. Niektoré materiály môžu navyše vykazovať zlé sfheronizačné správanie, ktoré si vyžaduje optimalizáciu parametrov formulácie a procesu.

Vznikajúce trendy v odstredivej sféronizácii

Centrifugálna sféronizácia je neustále sa vyvíjajúce pole s vznikajúcimi trendmi, ktorých cieľom je zlepšiť účinnosť, zvýšenie vlastností častíc a rozšírenie možností aplikácie. Jedným z významných trendov je integrácia procesných analytických technológií (PAT) do odstredivých systémov sferonizátora. PAT umožňuje monitorovanie a riadenie parametrov kritických procesov v reálnom čase, zabezpečuje konzistentnú kvalitu produktu a znižuje variabilitu šarže-šarže.

Ďalším vznikajúcim trendom je začlenenie pokročilej automatizácie a robotiky do odstredivých procesov sféronizácie. Automatizované systémy zefektívňujú výrobu, minimalizujú intervenciu ľudí a zlepšujú celkovú efektívnosť procesu. Robotika pomáha pri úlohách, ako je podávanie granúl, rotácia diskov a výtok produktu, optimalizácia celého procesu sféronizácie.

Výskum sa navyše zameriava na vývoj inovatívnych väzobných látok a pomocných látok, ktoré zvyšujú proces sféronizácie. Preskúmajú sa nové materiály s vylepšenými väzbovými vlastnosťami a kompatibilitou s rôznymi aktívnymi zložkami. Tieto pokroky prispievajú k produkcii vysoko kvalitných sférických častíc so zvýšenými profilmi uvoľňovania liečiva a terapeutickou účinnosťou.

Budúce vyhliadky a inovácie pre odstredivého sfheronizátora

Budúce vyhliadky odstredivej sféronizácie sú sľubné, pričom prebiehajúci výskum a vývoj sa zameriava na riešenie súčasných obmedzení a skúmanie nových aplikácií. Vylepšené zadržiavacie systémy a opatrenia na reguláciu prachu zabezpečia bezpečnosť operátora a minimalizujú vplyv na životné prostredie. Ďalšia optimalizácia parametrov procesu a návrh zariadení povedie k vyšším výnosom výroby a zníženej spotrebe energie.

Okrem toho kombinácia odstredivej sféronizácie s inými technológiami, ako je sušenie tekutého lôžka a povlaky, otvára nové cesty na výrobu funkčných častíc s vlastnosťami prispôsobenými vlastnosťami. Integrácia kontinuálnych výrobných princípov v odstredivých sferonizátorských systémoch umožní plynulú a efektívnu výrobu sférických častíc vo veľkom meradle.

Faktor odstredivého sféronizátora

1. Výroba času na dávku je iba 5 až 10 minút.

2. Rotačný disk pre produkciu granúl s rôznym priemerom.

3. Všetky návrhy a výroba sú kvalifikované podľa štandardov CGMP a požiadavkami FDA.

4. Centrifugálny sféronizačný stroj má úplný výtok a ľahké čistenie

5. Časom úsporný, rýchla výmena kontajnera (na malých modeloch ako možnosť), kvôli jednoduchej a rýchlej montáži kontajnera

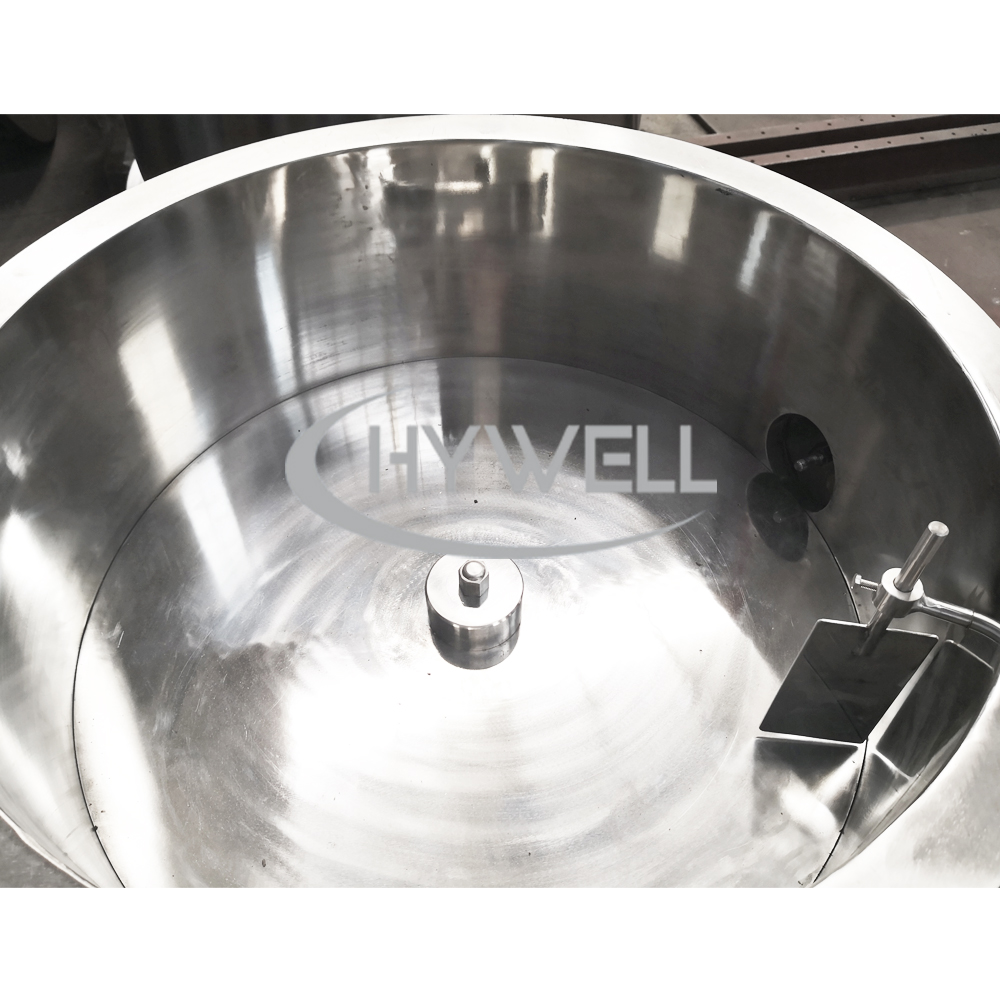

6. Vysoko leštené vnútorné a vonkajšie povrchy hlavne, bez mŕtveho prichádzajúceho, ľahko vybíja materiály, ľahko vyčistiteľné, bez krížovej kontaminácie. Obmedzenie požiadavky GMP.

7. Strúcny sfheronizátor má nízky hluk a dobré tesnenie

8

9. Pelletova stroj má plynulý beh, spoľahlivý výkon a ľahkú prevádzku

10. Peleta sa spája so sušičom tekutiny pomocou vákuového sprostredkovania.

11. Automatický riadiaci systém PLC.

Faktory ovplyvňujúce sféronizáciu odstredivým sféronizátorom

Proces sféronizácie ovplyvňuje niekoľko faktorov vrátane:

Formulácia mokrých granúl

Zloženie a vlastnosti mokrých granúl, ako je koncentrácia spojiva, distribúcia veľkosti častíc a reologické charakteristiky, ovplyvňujú výsledok sféronizácie.

Parametre procesu

Premenné, ako je rýchlosť rotácie, rýchlosť postrekovania, teplota a podmienky sušenia, významne ovplyvňujú tvorbu a kvalitu sférických peliet.

Dizajn vybavenia

Návrh a konfigurácia odstredivého sfheronizátora vrátane zakrivenia disku, rýchlosť disku a mechanizmu rozprašovania tekutín zohrávajú rozhodujúcu úlohu pri dosahovaní požadovaných charakteristík pelety.

Spoločné výzvy v odstredivom sfheronizátore

Zatiaľ čo sféronizácia je široko používaná technika, prichádza s určitými výzvami vrátane:

Aglomerácia

Nesprávna formulácia mokrých granúl alebo nadmerné postrekovanie kvapaliny môžu viesť k aglomerácii častíc, čo vedie k nepravidelným tvarom peliet alebo zlým tokovým vlastnostiam.

Nekonzistentná sféronizácia

Variácie vo vlastnostiach mokrých granúl alebo parametrov procesu môžu spôsobiť nekonzistentnú tvorbu peliet, čo vedie k širokej distribúcii veľkosti častíc.

Prehrievanie

Nadmerné teplo počas fázy sušenia môže spôsobiť deformáciu alebo krakovanie peliet, čo ovplyvňuje celkovú kvalitu sféronizovaných častíc.

Kompatibilita

Výber vhodného spojiva alebo roztoku poťahovania je rozhodujúci na zabezpečenie kompatibility s aktívnou zložkou a na dosiahnutie požadovaných charakteristík pelety.

Ústredný sfheronizátora stavebný materiál

Spoločnosť Hywell Machinery je schopná ponúknuť náš centrifugálny sféronizačný stroj QL série s kontaktnými dielmi, ktoré sa majú zabudovať v SS304, SS316L, titán, duplexný nehrdzavejúca oceľ atď. Pre riadiaci systém odstredivých sféronizátorov SS316L, Hywell na tlačidlo push, PLC+HMI a tak ON, a pre hlavné elektrické komponenty hlavných elektrických komponentov CENTRIFUFUFUFIZUFIZUFIZURIZURIZE IT.

Záver odstredivého sféronizácie

Centrifugálna sféronizácia spôsobila revolúciu v spracovaní častíc a ponúka spoľahlivú a účinnú metódu na výrobu sférických častíc s presnou kontrolou ich vlastností. Vďaka jeho aplikáciám vo farmaceutickom priemysle spolu s jeho výhodami, pokiaľ ide o jednotnosť a prispôsobenie častíc, z neho robia hodnotnú technológiu pre formuláciu a dodávanie liekov.

Keď sa pole neustále vyvíja, pričom zahŕňa vznikajúce trendy a inovácie, odstredivosť sféronizácie má obrovský potenciál pre ďalší pokrok v spracovaní častíc. Vďaka prebiehajúcemu výskumu a vývoju môžeme očakávať, že budeme svedkami nových prielomov, rozšírených aplikácií a zvýšenej účinnosti v tejto vzrušujúcej oblasti inžinierstva častíc.

Časté otázky

Aký je účel sféronizácie vo farmaceutickom priemysle?

Sféronizácia vo farmaceutickom priemysle sa primárne používa na premenu nepravidelne tvarovaných granúl na sférické častice. Tento proces zlepšuje stabilitu lieku, zvyšuje profily uvoľňovania liečiva a umožňuje lepšiu enkapsuláciu a poťahovanie peliet.

Existujú nejaké bezpečnostné obavy spojené s odstredivou sféronizáciou?

Centrifugálna sféronizácia môže počas procesu vytvárať jemné prachové častice. Na riešenie bezpečnostných problémov by sa mali implementovať vhodné zadržiavacie systémy a opatrenia na reguláciu prachu, aby sa zabezpečila bezpečnosť operátora a minimalizovala sa vplyv na životné prostredie.

Môže sa pre zlúčeniny citlivé na teplu použiť odstredivú sfheronizáciu?

Áno, odstredivé sfheronizátory môžu ubytovať zlúčeniny citlivé na teplo. Parametre procesu sa môžu upraviť tak, aby sa minimalizovala expozícia materiálov nadmernému teplu, čím sa zabezpečí integrita aktívnych zložiek.

Aké sú výhody používania automatizácie a robotiky v odstredivej sféronizácii?

Automatizácia a robotika v odstredivej sféronizácii zlepšujú účinnosť procesu znížením ľudskej intervencie a zefektívnením výroby. Robotické systémy môžu vykonávať úlohy, ako je podávanie granúl, rotácia disku a výtok produktu, čo vedie k zvýšenej produktivite a konzistencii.

Ako prispieva odstredivka sfheronizácie k uvoľňovaniu kontrolovaného liečiva?

Centrifugálna sfheronizácia umožňuje produkciu peliet s kontrolovanými profilmi uvoľňovania liečiva. Dosiahnutím rovnomernej veľkosti častíc a konzistencie tvaru, proces sféronizácie zaisťuje konzistentné uvoľňovanie liečiva

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文