degli sferonizzanti centrifughi Teoria

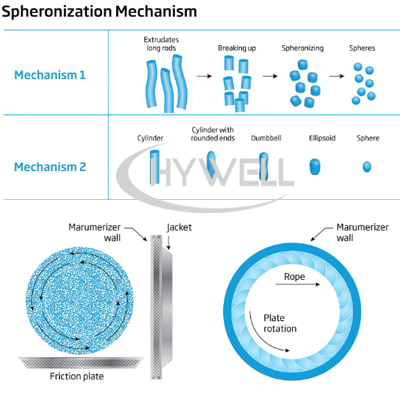

Lo sferonizzatore centrifugo utilizza il principio centrifugo. Quando i granuli cilindrici attraversano una rotazione ad alta velocità con un disco di rotazione scanalato speciale, i granuli cilindrici procedono persino al Centrifugo, formando una circolazione roppile intrecciata. La diffusione della laurea della scanalatura consente ai granuli di ottenere sferoidi o pillole di alta qualità. Con disco di rotazione ad alta velocità, i granuli sono formati in sferoide uniforme. La resa è superiore al 90%. Riduce l'inquinamento della polvere ambientale durante il processo.

Principio di lavoro dello sferonizzatore centrifugo

Il principio di lavoro di uno sferonizzatore centrifugo prevede due processi chiave: granulazione a umido e sferonizzazione. Inizialmente, viene impiegato un processo di granulazione a umido per creare granuli fondendo ingredienti attivi con agenti di legame e altri eccipienti. I granuli bagnati vengono quindi alimentati nello sferonizzatore a pellet, che comprende un disco o un tamburo rotante.

Mentre i granuli entrano nella sferorizzazione, le forze centrifughe generate dal disco rotante spingono i granuli verso l'esterno, facendoli scontrarli tra loro. Questa collisione porta al arrotondamento dei granuli, trasformandoli in particelle sferiche. Allo stesso tempo, i granuli bagnati vengono essiccati attraverso l'applicazione di aria o gas riscaldati, con conseguenti particelle sferiche solidificate.

Una macchina di sferonizzazione centrifuga opera sul principio della forza centrifuga e del taglio meccanico. L'attrezzatura è costituita da un disco o una piastra rotante con una superficie curva e un sistema di spruzzatura liquida. Ecco una spiegazione passo-passo del principio di lavoro:

1. Caricamento del granulo bagnato

I granuli bagnati vengono caricati sul disco rotante o sulla piastra della macchina sferonizzante.

2. Forza centrifuga

Mentre il disco ruota, i granuli bagnati vengono spinti verso la periferia della piastra a causa della forza centrifuga.

3. Spruzzatura liquida

Allo stesso tempo, un legante liquido o una soluzione di rivestimento viene spruzzato sui granuli. Questo liquido aiuta a legarsi insieme le particelle e formare forme sferiche.

4. Tasio meccanico

La superficie curva del disco crea un effetto di taglio meccanico sui granuli bagnati. Questa azione di taglio abbatte i granuli più grandi, rimuove le irregolarità e promuove la formazione di pellet sferici.

5. Essiccazione e indurimento

Dopo il processo di sferonizzazione, i pellet sferici vengono essiccati e induriti per garantire la loro stabilità e forza.

Spheronizzatore centrifugo

Spheronizzatore centrifugo

Sferonizzatori centrifughi

Sferonizzatori centrifughi

Come ottenere pellet sferici mediante granulatore e sferonizzatore centrifugo?

Video del meccanismo di lavoro degli sferonizzatori centrifughi

Specifiche di sferonizzatore centrifugo

Specifiche |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Potenza (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Tempo (min/batch) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Capacità (kg/h) |

2,5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1. Hywell Machinery si riserva il diritto al design senza preavviso 2. tutte le specifiche del granulatore di mixer rapido sono più accurate che è ragionevolmente possibile, ma non sono vincolanti. |

|

|

Applicazioni di sferonizzatore centrifugo

L'industria farmaceutica utilizza ampiamente macchine a sferonizzatore centrifugo per varie applicazioni. Una delle applicazioni principali è nella produzione di pellet farmaceutici o microsfere. I pallini offrono vantaggi come il rilascio controllato di farmaci, la migliore biodisponibilità e la facilità di incapsulamento. Inoltre, il processo di sferonizzazione consente il rivestimento uniforme dei pellet, migliorando le loro proprietà funzionali.

Inoltre, l'industria farmaceutica impiega sferonizzatori centrifughi per la produzione di forme di dosaggio multiparticolato, come granuli e perline. Questi multiparticolati presentano una migliore stabilità dei farmaci, un rischio ridotto di dose di dose e una maggiore conformità dei pazienti.

Le attrezzature di sferonizzazione centrifuga trovano l'applicazione in vari altri settori, tra cui:

1. Industria farmaceutica

I pellet sferonizzati sono comunemente usati nello sviluppo di formulazioni di farmaci orali a rilascio controllato, in cui assicurano un rilascio prolungato e coerente del principio attivo.

2. Industria chimica

L'attrezzatura di sferonizzazione viene utilizzata per la produzione di catalizzatori, producendo particelle di catalizzatore a forma uniforme con una migliore reattività.

3. Industria alimentare

Gli sferonizzatori centrifughi sono impiegati nella produzione di prodotti alimentari come i cereali per la colazione, dove creano forme uniformi e esteticamente piacevoli.

4. Industria agricola

I granuli sferonizzati sono utilizzati nella produzione di fertilizzanti e emendamenti del suolo, garantendo il rilascio di nutrienti controllati e la facile applicazione.

Linea di produzione a pellet di Spheronizzatore centrifugo

La macchina di sferonizzatore centrifuga è l'attrezzatura principale per la produzione di pellet. Generalmente, la linea di produzione a pellet comprende miscelazione bagnata, granulazione, macchina sferonizzatore, asciugatura, screening, rivestimento (selezione) e macchina per l'imballaggio. In particolare la linea della macchina a pellet compresa quelle attrezzature? Quella che segue è un'introduzione dettagliata:

1. Miscelatore ad alto taglio : polvere e legante sono uniformemente miscelati.

2. Granulatore a umido: di solito ci sono tre tipi di attrezzature in granuli, come a granulatore swing , a granulatore del cestino rotante e un estrusore. La funzione principale è quella di trasformare la polvere bagnata in particelle di dimensioni diverse.

3. Spheronizzatore centrifugo: le particelle bagnate sono trasformate in pellet sferici

4. Essiccatore a letto fluido : usa per asciugare il pallet a forma di sfera.

5. Macchina setacciata vibriale : usi per ottenere pellet di dimensioni uniformi

6. Coater per asciugatrice a letto fluido : i pellet possono essere rivestiti, principalmente per il colore dei pellet o il rilascio controllato lento.

Vantaggi dello sferonizzatore centrifugo

Il pelletizer a sfera offre diversi vantaggi rispetto ai tradizionali metodi di elaborazione delle particelle. In primo luogo, consente la produzione di particelle sferiche con un alto grado di uniformità, coerenza della forma e distribuzione di dimensioni strette. Questa caratteristica è cruciale per le applicazioni che richiedono un controllo preciso sulle proprietà delle particelle.

Inoltre, gli sferonizzatori centrifughi offrono flessibilità nella selezione di materiali e parametri di elaborazione. Possono ospitare una vasta gamma di materiali, compresi i composti sensibili al calore. I parametri regolabili consentono la personalizzazione della dimensione delle particelle, della densità e della porosità, per la soddisfazione a requisiti di formulazione specifici.

1. Proprietà del flusso migliorate

I pallini sferici prodotti attraverso la sferonizzazione centrifuga hanno eccellenti proprietà a flusso, rendendoli più facili da gestire durante i processi di produzione come la miscelazione, il riempimento e il tablet.

2. distribuzione uniforme delle dimensioni delle particelle

La sferizzazione garantisce una distribuzione uniforme delle dimensioni delle particelle, con conseguente potenza del farmaco costante e uniformità del dosaggio.

3. Caratteristiche personalizzabili

Il processo consente la personalizzazione di dimensioni, forma e densità del pellet, rendendolo adatto per una vasta gamma di applicazioni e formulazioni.

4. Efficiente scala

Gli sferonizzatori centrifughi sono progettati per ospitare una produzione su larga scala, garantendo una transizione senza soluzione di continuità dalla scala di laboratorio a quella in scala commerciale.

Pellet sferici

Pellet sferici

Pellet

Limitazioni e sfide dello sferonizzatore centrifugo

Mentre la sferonizzazione centrifuga presenta numerosi benefici, ha anche limiti e sfide. Una delle sfide è la potenziale generazione di polvere fine durante il processo, che può richiedere misure aggiuntive per il contenimento e la sicurezza dell'operatore. Inoltre, alcuni materiali possono esibire uno scarso comportamento di sferonizzazione, che richiede l'ottimizzazione dei parametri di formulazione e di processo.

Tendenze emergenti nella macchina a sferonizzazione centrifuga

La sferonizzazione centrifuga è un campo in continua evoluzione con tendenze emergenti che mirano a migliorare l'efficienza, migliorare le proprietà delle particelle ed espandere le possibilità di applicazione. Una tendenza di spicco è l'integrazione delle tecnologie analitiche di processo (PAT) nei sistemi di sferonizzanti centrifughi. PAT consente il monitoraggio e il controllo in tempo reale dei parametri di processo critici, garantendo una qualità costante del prodotto e riducendo la variabilità da batch a batch.

Un'altra tendenza emergente è l'incorporazione dell'automazione avanzata e della robotica nei processi di sferonizzazione centrifuga. I sistemi automatizzati semplificano la produzione, minimizzano l'intervento umano e migliorino l'efficienza complessiva del processo. La robotica assiste in compiti come l'alimentazione granuula, la rotazione del disco e lo scarico del prodotto, ottimizzando l'intero processo di sferonizzazione.

Inoltre, la ricerca è focalizzata sullo sviluppo di agenti vincolanti innovativi e eccipienti che migliorano il processo di sferonizzazione. Vengono esplorati nuovi materiali con proprietà di legame migliorate e compatibilità con ingredienti attivi diversi. Questi progressi contribuiscono alla produzione di particelle sferiche di alta qualità con profili di rilascio di farmaci avanzati e efficacia terapeutica.

Prospettive e innovazioni future per lo sferonizzatore centrifugo

Le future prospettive di sferozzazione centrifuga sono promettenti, con continue ricerche e sviluppo volti ad affrontare le limitazioni attuali e all'esplorazione di nuove applicazioni. I sistemi di contenimento migliorati e le misure di controllo della polvere garantiranno la sicurezza degli operatori e minimizzerà l'impatto ambientale. Un'ulteriore ottimizzazione dei parametri di processo e della progettazione delle attrezzature porterà a rese di produzione più elevate e un consumo di energia ridotto.

Inoltre, la combinazione di sferonizzazione centrifuga con altre tecnologie, come l'essiccazione del letto fluido e il rivestimento, apre nuove strade per la produzione di particelle funzionali con proprietà su misura. L'integrazione dei principi di produzione continui nei sistemi di sferonizzanti centrifughi consentirà una produzione senza soluzione di continuità ed efficiente di particelle sferiche su larga scala.

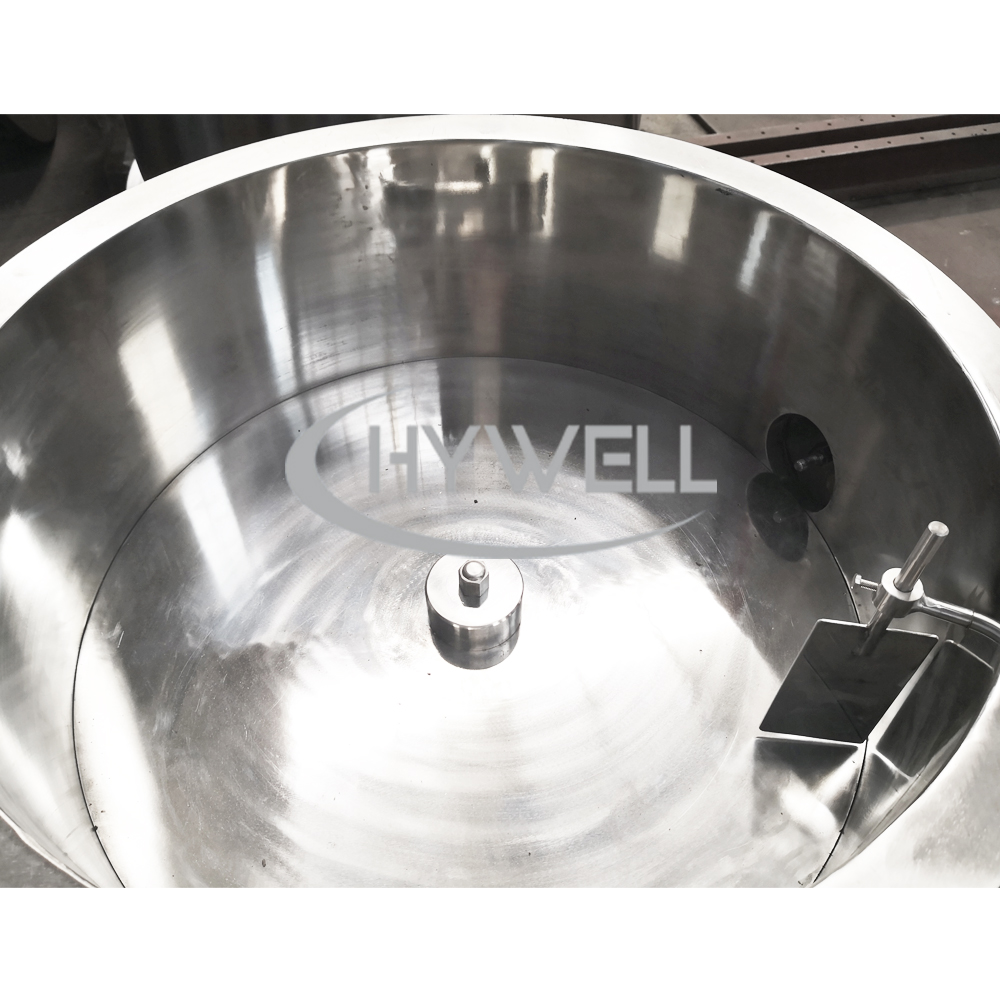

Fattore dello sferonizzatore centrifugo

1. Il tempo di produzione per batch è di soli 5-10 minuti.

2. disco rotante per produzione di granuli di diametro diverso.

3. Tutti i progetti e la produzione sono qualificati per gli standard CGMP e i requisiti FDA.

4. La macchina di sferozzazione centrifuga ha una scarica completa e una pulizia facile

5. Risparmio di tempo, scambio rapido del contenitore (su piccoli modelli come opzione), a causa del montaggio semplice e veloce del contenitore

6. Superfici interne ed esterne altamente lucidate della canna, senza moto morto, materiali facili da scaricare, facili da liberare, nessuna contaminazione incrociata. Limitare il requisito di GMP.

7. La macchina di sferonizzatore centrifuga ha un basso rumore e una buona tenuta

8. Lo sferonizzatore centrifugo ha una struttura chiusa, senza trabocco di polvere di potenza

9. La macchina a pellet ha un funzionamento regolare, prestazioni affidabili e un funzionamento facile

10. La macchina a pellet si collega con l'essiccatore del letto fluido per trasporto sotto vuoto.

11. Sistema di controllo PLC automatico.

Fattori che influenzano la sferonizzazione da parte dello sferonizzatore centrifugo

Diversi fattori influenzano il processo di sferonizzazione, tra cui:

Formulazione di granuli bagnati

La composizione e le proprietà dei granuli bagnati, come la concentrazione di legante, la distribuzione delle dimensioni delle particelle e le caratteristiche reologiche, influenzano l'esito della sferorizzazione.

Parametri di processo

Le variabili come la velocità di rotazione, la velocità di spruzzatura, la temperatura e le condizioni di asciugatura incidono significativamente sulla formazione e la qualità dei pellet sferici.

Progettazione di attrezzature

La progettazione e la configurazione dello sferonizzatore centrifugo, tra cui curvatura del disco, velocità del disco e meccanismo di spruzzatura liquida, svolgono un ruolo cruciale nel raggiungere le caratteristiche del pellet desiderate.

Sfide comuni in sferonizzatore centrifugo

Mentre la sferonizzazione è una tecnica ampiamente usata, presenta alcune sfide, tra cui:

Agglomerazione

Formulazione impropria di granuli bagnati o spruzzatura liquida eccessiva può portare all'agglomerato delle particelle, con conseguenti forme di pellet irregolari o basse proprietà del flusso.

Sferonizzazione incoerente

Le variazioni delle proprietà dei granuli a umido o dei parametri di processo possono causare una formazione incoerente di pellet, portando a un'ampia distribuzione delle dimensioni delle particelle.

Surriscaldamento

Il calore eccessivo durante la fase di essiccazione può causare deformazione o cracking del pellet, influenzando la qualità complessiva delle particelle sferonizzate.

Compatibilità del legante

La selezione di un legante o una soluzione di rivestimento appropriata è fondamentale per garantire la compatibilità con il principio attivo e ottenere le caratteristiche desiderate.

di sferonizzatore centrifugo Materiale da costruzione

Hywell Machinery è in grado di offrire la nostra serie di sferonizzazione centrifuga della serie QL con parti di contatto da costruire in SS304, SS316L, titanio, acciaio inossidabile duplex, ecc. Per il sistema di controllo di centrifugo di centrifugo, ha scelte sul pulsante, PLC+HMI e così marchio famoso.

Conclusione della macchina a sferonizzazione centrifuga

La sferonizzazione centrifuga ha rivoluzionato l'elaborazione delle particelle, offrendo un metodo affidabile ed efficiente per produrre particelle sferiche con controllo preciso sulle loro proprietà. Le sue applicazioni nell'industria farmaceutica, insieme ai suoi vantaggi in termini di uniformità e personalizzazione delle particelle, lo rendono una tecnologia preziosa per la formulazione e la consegna dei farmaci.

Man mano che il campo continua a evolversi, abbracciando le tendenze e le innovazioni emergenti, la sferonizzazione centrifuga ha un potenziale immenso per ulteriori progressi nell'elaborazione delle particelle. Con la ricerca e lo sviluppo in corso, possiamo aspettarci di assistere a nuove scoperte, applicazioni ampliate e maggiore efficienza in questa entusiasmante area di ingegneria delle particelle.

FAQ

Qual è lo scopo della sferonizzazione nell'industria farmaceutica?

La sferonizzazione nell'industria farmaceutica viene utilizzata principalmente per convertire granuli di forma irregolare in particelle sferiche. Questo processo migliora la stabilità dei farmaci, migliora i profili di rilascio dei farmaci e consente un migliore incapsulamento e rivestimento di pellet.

Esistono problemi di sicurezza associati alla sferonizzazione centrifuga?

La sferonizzazione centrifuga può generare particelle di polvere fine durante il processo. Per affrontare i problemi di sicurezza, dovrebbero essere implementati adeguati sistemi di contenimento e misure di controllo della polvere per garantire la sicurezza degli operatori e ridurre al minimo l'impatto ambientale.

È possibile utilizzare la sferonizzazione centrifuga per composti sensibili al calore?

Sì, gli sferonizzatori centrifughi possono ospitare composti sensibili al calore. I parametri di processo possono essere regolati per ridurre al minimo l'esposizione dei materiali al calore eccessivo, garantendo l'integrità dei ingredienti attivi.

Quali sono i vantaggi dell'utilizzo dell'automazione e della robotica nella sferonizzazione centrifuga?

L'automazione e la robotica nella sferonizzazione centrifuga migliorano l'efficienza del processo riducendo l'intervento umano e semplifica la produzione. I sistemi robotici possono eseguire compiti come l'alimentazione dei granuli, la rotazione del disco e lo scarico del prodotto, portando ad una maggiore produttività e coerenza.

In che modo la sferonizzazione centrifuga contribuisce al rilascio controllato di farmaci?

La sferonizzazione centrifuga consente la produzione di pellet con profili di rilascio di farmaci controllati. Raggiungendo la dimensione delle particelle uniformi e la consistenza della forma, il processo di sferonizzazione garantisce un rilascio costante del farmaco

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文