کروی گریز از مرکز نظریه

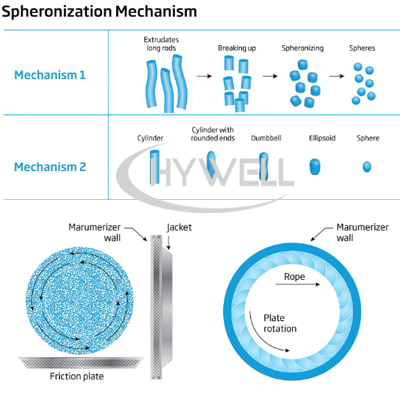

کروی گریز از مرکز از اصل گریز از مرکز استفاده می کند. هنگامی که گرانول های استوانه ای با چرخش با سرعت بالا با دیسک چرخشی مخصوص شیار عبور می کنند ، گرانول های استوانه ای حتی به گریز از مرکز می روند و یک گردش پیچ دار پیچ خورده را تشکیل می دهند. گسترش فارغ التحصیلی شیار ، گرانول ها را قادر می سازد تا به کروی یا قرص با کیفیت بسیار بالا دست یابند. با دیسک چرخش با سرعت بالا ، گرانول ها به صورت یکنواخت کروی تشکیل می شوند. عملکرد بیش از 90 ٪ است. این باعث کاهش آلودگی گرد و غبار محیطی در طی فرآیند می شود.

اصل کار کروی سانتریفیوژ

اصل کار یک کروی گریز از مرکز شامل دو فرآیند کلیدی است: گرانول مرطوب و کروی. در ابتدا ، یک فرآیند گرانول مرطوب برای ایجاد گرانول با ترکیب مواد فعال با عوامل اتصال دهنده و سایر مواد تحریک کننده استفاده می شود. سپس گرانول های مرطوب به داخل کروی گلوله ای تغذیه می شوند که شامل یک دیسک چرخان یا طبل است.

با ورود گرانول ها به کروی ، نیروهای گریز از مرکز تولید شده توسط دیسک چرخان گرانول ها را به سمت بیرون سوق می دهند و باعث می شوند که آنها با یکدیگر برخورد کنند. این برخورد منجر به گرد شدن گرانول ها می شود و آنها را به ذرات کروی تبدیل می کند. به طور همزمان ، گرانول های مرطوب از طریق استفاده از هوای گرم یا گاز گرم می شوند و در نتیجه ذرات کروی جامد ایجاد می شوند.

یک دستگاه کروی سازی گریز از مرکز بر اساس اصل نیروی گریز از مرکز و برشی مکانیکی عمل می کند. این تجهیزات از یک دیسک یا صفحه چرخان با یک سطح خمیده و یک سیستم پاشش مایع تشکیل شده است. در اینجا یک توضیح گام به گام از اصل کار آورده شده است:

1. بارگیری گرانول مرطوب

گرانول های مرطوب روی دیسک چرخان یا صفحه دستگاه کروی ساز بارگیری می شوند.

2. نیروی گریز از مرکز

با چرخش دیسک ، گرانولهای مرطوب به دلیل نیروی گریز از مرکز به سمت حاشیه صفحه حرکت می کنند.

3. اسپری مایع

به طور همزمان ، یک اتصال دهنده مایع یا محلول پوشش روی گرانول ها اسپری می شود. این مایع به اتصال ذرات به هم و تشکیل اشکال کروی کمک می کند.

4. برشی مکانیکی

سطح خمیده دیسک اثر برشی مکانیکی بر روی گرانولهای مرطوب ایجاد می کند. این عمل برشی گرانول های بزرگتر را تجزیه می کند ، بی نظمی را از بین می برد و شکل گیری گلوله های کروی را ترویج می کند.

5. خشک کردن و سخت شدن

پس از فرآیند کروی ، گلوله های کروی خشک و سخت می شوند تا از ثبات و قدرت آنها اطمینان حاصل شود.

کروی سانتریفیوژ

کروی سانتریفیوژ

کروی های گریز از مرکز

کروی های گریز از مرکز

چگونه می توان گلوله های کروی را با استفاده از گرانول و کروی سانتریفیوژ دریافت کرد؟

ویدئویی از مکانیسم کار کروی های گریز از مرکز

مشخصات کروی گریز از مرکز

مشخصات |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

قدرت (kW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

زمان (حداقل/دسته) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

ظرفیت (کیلوگرم در ساعت) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1. Hhywell Machinery حق طراحی را بدون اطلاع رسانی محفوظ می دارد 2. تمام مشخصات گرانول میکسر سریع به همان اندازه که به طور منطقی امکان پذیر است ، دقیق هستند ، اما الزام آور نیستند. |

|

|

برنامه های کروی گریز از مرکز

صنعت داروسازی به طور گسترده ای از ماشین های کروی سانتریفیوژ برای کاربردهای مختلف استفاده می کند. یکی از کاربردهای اصلی در تولید گلوله های دارویی یا میکروسفرها است. گلوله ها مزایایی مانند انتشار کنترل شده مواد مخدر ، بهبود فراهمی زیستی و سهولت محاصره را ارائه می دهند. علاوه بر این ، فرآیند کروی سازی ، پوشش یکنواخت گلوله ها را امکان پذیر می کند و خصوصیات عملکردی آنها را تقویت می کند.

علاوه بر این ، صنعت داروسازی برای تولید اشکال دوز چند منظوره مانند گرانول و مهره از کروی های گریز از مرکز استفاده می کند. این چند حزب دارای پایداری دارویی بهبود یافته ، کاهش خطر دامپینگ دوز و افزایش انطباق بیمار است.

تجهیزات کروی سازی گریز از مرکز در صنایع مختلف دیگر از جمله:

1. صنعت داروسازی

گلوله های کروی معمولاً در توسعه فرمولاسیون داروی دهان و دندان کنترل شده مورد استفاده قرار می گیرند ، جایی که آنها از انتشار طولانی و مداوم ماده فعال اطمینان حاصل می کنند.

2. صنعت شیمیایی

تجهیزات کروی سازی برای تولید کاتالیزور استفاده می شود و ذرات کاتالیزور یکنواخت شکل با واکنش بهبود یافته تولید می شود.

3. صنایع غذایی

کروی های گریز از مرکز در تولید محصولات غذایی مانند غلات صبحانه به کار می روند ، جایی که اشکال یکنواخت و زیبایی شناختی ایجاد می کنند.

4. صنعت کشاورزی

از گرانول های کروی در تولید کودهای کود و اصلاح خاک استفاده می شود و از انتشار مواد مغذی کنترل شده و کاربرد آسان استفاده می شود.

خط تولید گلوله توسط کروی سانتریفیوژ

ماشین کروی گریز از مرکز تجهیزات اصلی ساخت گلوله ها است. به طور کلی ، خط تولید گلوله شامل مخلوط کردن مرطوب ، گرانول ، دستگاه کروی ، خشک کردن ، غربالگری ، پوشش (انتخاب) و دستگاه بسته بندی است. به طور خاص خط ماشین گلوله شامل آن تجهیزات؟ موارد زیر مقدمه مفصلی است:

1. میکسر برشی بالا : پودر و چسب به طور مساوی مخلوط می شوند.

2. گرانولر مرطوب: معمولاً سه نوع تجهیزات گرانول سازی وجود دارد ، مانند a گرانولر نوسان ، الف گرانول سبد چرخشی و اکسترودر. عملکرد اصلی این است که پودر مرطوب را به ذرات در اندازه های مختلف تبدیل کنید.

کروی سانتریفیوژ: ذرات مرطوب در گلوله های کروی ساخته می شوند

4. خشک کن بستر سیال : از آن برای خشک کردن پالت شکل توپ استفاده می شود.

5. دستگاه غربال ارتعاش : برای به دست آوردن گلوله های اندازه یکنواخت استفاده می شود

6. پوشش خشک کن مایع : گلوله ها را می توان پوشش داد ، عمدتا برای رنگ گلوله ها یا انتشار آهسته کنترل شده.

مزایای کروی سانتریفیوژ

گلوله های گرانول های توپ نسبت به روشهای پردازش ذرات سنتی چندین مزیت ارائه می دهند. در مرحله اول ، تولید ذرات کروی با درجه یکنواختی بالا ، قوام شکل و توزیع اندازه باریک را امکان پذیر می کند. این ویژگی برای برنامه هایی که نیاز به کنترل دقیق بر روی خصوصیات ذرات دارند بسیار مهم است.

علاوه بر این ، کروی سازهای گریز از مرکز در انتخاب مواد و پارامترهای پردازش انعطاف پذیری ارائه می دهند. آنها می توانند طیف گسترده ای از مواد ، از جمله ترکیبات حساس به گرما را در خود جای دهند. پارامترهای قابل تنظیم امکان سفارشی سازی اندازه ذرات ، چگالی و تخلخل را فراهم می کند ، و به الزام�

1. خواص جریان بهبود یافته

گلوله های کروی تولید شده از طریق کروی سازی گریز از مرکز دارای خواص جریان بسیار خوبی هستند و باعث می شوند در طی فرآیندهای تولیدی مانند مخلوط کردن ، پر کردن و قرص ، کنترل آنها را آسان تر کنند.

2. توزیع اندازه ذرات یکنواخت

کروی سازی توزیع اندازه ذرات یکنواخت را تضمین می کند ، در نتیجه قدرت دارویی مداوم و یکنواختی دوز.

3. خصوصیات قابل تنظیم

این فرایند امکان سفارشی سازی اندازه ، شکل و تراکم گلوله را فراهم می کند و آن را برای طیف گسترده ای از برنامه ها و فرمولاسیون مناسب می کند.

4. مقیاس کارآمد

کروی های گریز از مرکز برای تأمین تولید در مقیاس بزرگ طراحی شده اند و از انتقال یکپارچه از مقیاس آزمایشگاهی به تولید در مقیاس تجاری اطمینان می دهند.

گلوله های کروی

گلوله های کروی

گلوله

محدودیت ها و چالش های کروی گریز از مرکز

در حالی که کروی سازی گریز از مرکز مزایای بی شماری را ارائه می دهد ، محدودیت ها و چالش هایی نیز دارد. یکی از چالش ها ، تولید بالقوه گرد و غبار ریز در طی این فرآیند است که ممکن است به اقدامات اضافی برای مهار و ایمنی اپراتور نیاز داشته باشد. علاوه بر این ، برخی از مواد ممکن است رفتار کروی ضعیف را نشان دهند ، که نیاز به بهینه سازی فرمولاسیون و پارامترهای فرآیند دارد.

روند نوظهور در دستگاه کروی سازی گریز از مرکز

کروی سانتریفیوژ یک میدان به طور مداوم در حال تحول با روندهای در حال ظهور است که هدف آن بهبود کارآیی ، تقویت خواص ذرات و گسترش امکانات کاربردی است. یک روند برجسته ، ادغام فن آوری های تحلیلی فرآیند (PAT) در سیستم های کروی ساز گریز از مرکز است. PAT نظارت بر زمان واقعی و کنترل پارامترهای فرآیند بحرانی ، اطمینان از کیفیت محصول مداوم و کاهش تنوع دسته ای به دسته را امکان پذیر می کند.

یکی دیگر از روند نوظهور ، ترکیب اتوماسیون پیشرفته و روباتیک در فرآیندهای کروی سازی گریز از مرکز است. سیستم های خودکار تولید را ساده تر می کنند ، مداخله انسان را به حداقل می رسانند و کارایی کلی فرایند را بهبود می بخشند. روباتیک به کارهایی مانند تغذیه گرانول ، چرخش دیسک و تخلیه محصول کمک می کند و کل فرآیند کروی سازی را بهینه می کند.

علاوه بر این ، تحقیقات در مورد توسعه عوامل نوآورانه اتصال و مواد تحریک کننده که باعث افزایش فرآیند کروی می شود ، متمرکز شده است. مواد جدید با خواص اتصال بهبود یافته و سازگاری با مواد فعال مختلف مورد بررسی قرار می گیرند. این پیشرفت ها به تولید ذرات کروی با کیفیت بالا با پروفایل های پیشرفته انتشار دارو و اثربخشی درمانی کمک می کند.

چشم انداز و نوآوری های آینده برای کروی گریز از مرکز

چشم اندازهای آینده کروی گریز از مرکز امیدوار کننده است ، با تحقیق و توسعه مداوم با هدف رسیدگی به محدودیت های فعلی و کاوش در برنامه های جدید. سیستم های مهار بهبود یافته و اقدامات کنترل گرد و غبار ، ایمنی اپراتور را تضمین کرده و اثرات زیست محیطی را به حداقل می رساند. بهینه سازی بیشتر پارامترهای فرآیند و طراحی تجهیزات منجر به بازده تولید بالاتر و کاهش مصرف انرژی می شود.

علاوه بر این ، ترکیبی از کروی سازی گریز از مرکز با سایر فناوری ها ، مانند خشک کردن بستر سیال و پوشش ، راه های جدیدی را برای تولید ذرات عملکردی با خواص متناسب باز می کند. ادغام اصول تولید مداوم در سیستم های کروی ساز گریز از مرکز ، تولید یکپارچه و کارآمد ذرات کروی را در مقیاس بزرگ امکان پذیر می کند.

فاکتور کروی سانتریفیوژ

1. زمان تولید در هر دسته فقط 5-10 دقیقه است.

2. دیسک دوار برای تولید گرانول با قطر مختلف.

3. کلیه طرح ها و ساخت ها با استانداردهای CGMP و الزامات FDA واجد شرایط هستند.

4. دستگاه کروی سازی گریز از مرکز دارای تخلیه کامل و تمیز کردن آسان است

5. صرفه جویی در وقت ، مبادله سریع ظرف (روی مدل های کوچک به عنوان گزینه) ، به دلیل نصب ساده و سریع ظرف

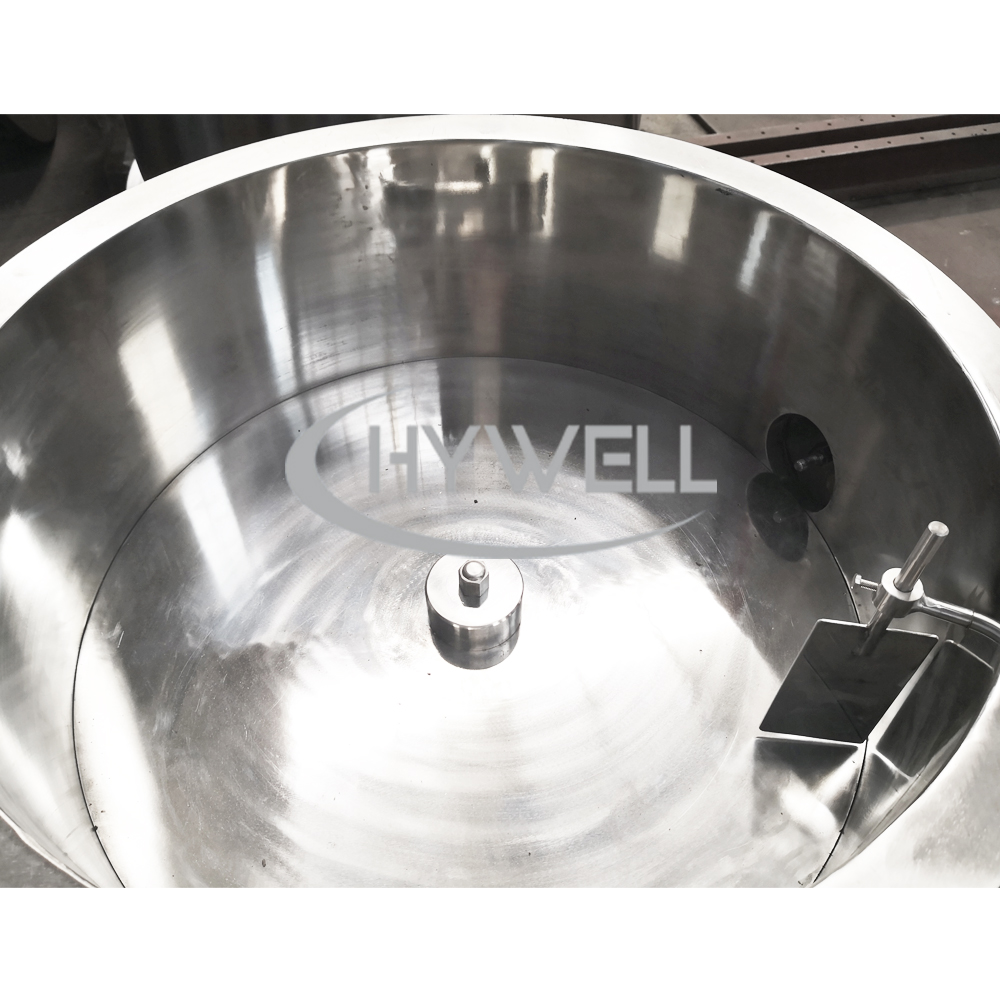

6. سطوح داخلی و بیرونی بسیار جلا شده از بشکه ، بدون کشته ، مواد آسان برای تخلیه ، پاک کردن آسان ، بدون آلودگی متقابل. محدود کردن نیاز GMP.

7. دستگاه کروی ساز گریز از مرکز دارای سر و صدای کم و مهر و موم خوب است

8. کروی گریز از مرکز دارای یک ساختار محصور است ، بدون سرریز گرد و غبار قدرت

9. دستگاه گلوله دارای دویدن صاف ، عملکرد قابل اعتماد و عملکرد آسان است

10. دستگاه گلوله با انتقال خلاء با خشک کن تخت سیال متصل می شود.

11. سیستم کنترل خودکار PLC.

عوامل مؤثر در کروی توسط کروی گریز از مرکز

عوامل مختلفی بر روند کروی ، از جمله:

فرمولاسیون گرانول مرطوب

ترکیب و خواص گرانولهای مرطوب ، مانند غلظت اتصال دهنده ، توزیع اندازه ذرات و خصوصیات رئولوژیکی ، بر نتیجه کروی سازی تأثیر می گذارد.

پارامترهای پردازش

متغیرهایی از قبیل سرعت چرخش ، سرعت پاشش ، دما و شرایط خشک کردن به طور قابل توجهی بر تشکیل و کیفیت گلوله های کروی تأثیر می گذارد.

طراحی تجهیزات

طراحی و پیکربندی کروی سانتریفیوژ ، از جمله انحنای دیسک ، سرعت دیسک و مکانیسم پاشش مایع ، نقش مهمی در دستیابی به خصوصیات گلوله مورد نظر دارد.

چالش های مشترک در کروی گریز از مرکز

در حالی که کروی سازی یک تکنیک گسترده است ، اما با چالش های خاصی همراه است ، از جمله:

جمع شدن

فرمولاسیون گرانول مرطوب نادرست یا پاشش بیش از حد مایع می تواند منجر به عمارت ذرات شود و در نتیجه شکل های گلوله ای نامنظم یا خاصیت جریان ضعیف ایجاد شود.

کروی ناسازگار

تغییرات در خصوصیات گرانول مرطوب یا پارامترهای فرآیند می تواند باعث تشکیل گلوله متناقض شود و منجر به توزیع اندازه ذرات گسترده شود.

گرمی بیش از حد

گرمای بیش از حد در مرحله خشک کردن می تواند باعث تغییر شکل یا ترک خوردگی گلوله شود و بر کیفیت کلی ذرات کروی تأثیر می گذارد.

سازگاری چسب

انتخاب یک اتصال دهنده مناسب یا راه حل پوشش برای اطمینان از سازگاری با ماده فعال و دستیابی به خصوصیات گلوله مورد نظر بسیار مهم است.

کروی گریز از مرکز مصالح ساختمانی

Hywell Machinery قادر است دستگاه کروی سازی گریز از مرکز سری QL ما را با قطعات تماسی که در SS304 ، SS316L ساخته می شود ، ارائه دهد. برند.

نتیجه گیری ماشین کروی گریز از مرکز

کروی سازی گریز از مرکز ، پردازش ذرات را متحول کرده است و روشی قابل اعتماد و کارآمد برای تولید ذرات کروی با کنترل دقیق بر خواص آنها ارائه می دهد. کاربردهای آن در صنعت داروسازی ، همراه با مزایای آن از نظر یکنواختی ذرات و سفارشی سازی ، آن را به یک فناوری ارزشمند برای فرمولاسیون و تحویل دارو تبدیل می کند.

از آنجا که این زمینه همچنان در حال تحول است و روندها و نوآوری های نوظهور را در بر می گیرد ، کروی سازی گریز از مرکز پتانسیل عظیمی برای پیشرفت های بیشتر در پردازش ذرات دارد. با تحقیق و توسعه مداوم ، می توانیم انتظار داشته باشیم که شاهد پیشرفت های جدید ، برنامه های توسعه یافته و افزایش کارایی در این منطقه هیجان انگیز مهندسی ذرات باشیم.

متداول

هدف از کروی در صنعت داروسازی چیست؟

کروی در صنعت داروسازی در درجه اول برای تبدیل گرانول های شکل نامنظم به ذرات کروی استفاده می شود. این فرآیند ثبات دارو را بهبود می بخشد ، پروفایل های انتشار دارو را تقویت می کند و محصور شدن و پوشش بهتر گلوله ها را امکان پذیر می کند.

آیا نگرانی های ایمنی در ارتباط با کروی سانتریفیوژ وجود دارد؟

کروی سازی گریز از مرکز ممکن است در طی فرآیند ذرات گرد و غبار ریز تولید کند. برای رفع نگرانی های ایمنی ، سیستم های مناسب مهار و اقدامات کنترل گرد و غبار باید برای اطمینان از ایمنی اپراتور و به حداقل رساندن تأثیرات زیست محیطی انجام شود.

آیا می توان از کروی سازی گریز از مرکز برای ترکیبات حساس به گرما استفاده کرد؟

بله ، کروی های گریز از مرکز می توانند ترکیبات حساس به گرما را در خود جای دهند. پارامترهای فرآیند را می توان تنظیم کرد تا قرار گرفتن در معرض مواد در گرمای بیش از حد به حداقل برسد و از یکپارچگی مواد فعال اطمینان حاصل شود.

مزایای استفاده از اتوماسیون و روباتیک در کروی سانتریفیوژ چیست؟

اتوماسیون و روباتیک در کروی سانتریفیوژ با کاهش مداخله انسان و ساده سازی تولید ، کارایی فرآیند را بهبود می بخشد. سیستم های رباتیک می توانند کارهایی مانند تغذیه گرانول ، چرخش دیسک و تخلیه محصول را انجام دهند و منجر به افزایش بهره وری و قوام شوند.

چگونه کروی سازی گریز از مرکز در انتشار داروی کنترل شده نقش دارد؟

کروی سازی گریز از مرکز تولید گلوله ها با پروفایل های آزاد کننده دارو را امکان پذیر می کند. با دستیابی به اندازه ذرات یکنواخت و قوام شکل ، فرآیند کروی سازی باعث آزادسازی داروی مداوم می شود

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文