centrifuge du sphéroniseur Théorie

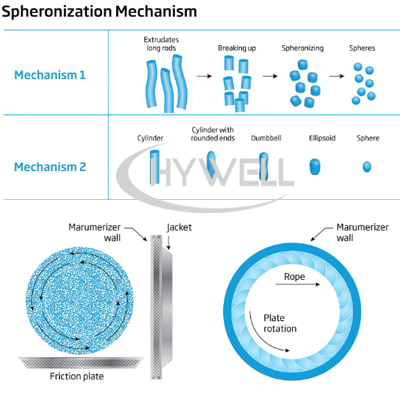

Le sphéronisant centrifuge utilise le principe centrifuge. Lorsque les granules cylindriques passent par une rotation à grande vitesse avec un disque de virage rainuré spécial, les granules cylindriques passent même centrifuges, formant une circulation de corde torsadée. La propagation de la graduation de la rainure permet aux granules d'atteindre des sphéroïdes ou des pilules de très haute qualité. Avec un disque de rotation à grande vitesse, les granules sont formés en sphéroïdes uniformes. Le rendement est supérieur à 90%. Il réduit la pollution de la poussière environnementale pendant le processus.

Principe de travail du sphéronateur centrifuge

Le principe de travail d'un sphéronisant centrifuge implique deux processus clés: la granulation humide et la sphhéronisation. Initialement, un processus de granulation humide est utilisé pour créer des granules en mélangeant des ingrédients actifs avec des agents de liaison et d'autres excipients. Les granules humides sont ensuite introduits dans le sphéronisant à granules, qui comprend un disque ou un tambour rotatif.

Lorsque les granules pénètrent dans la sphéronisation, les forces centrifuges générées par le disque rotatives poussent les granules vers l'extérieur, les faisant entrer en collision les uns avec les autres. Cette collision conduit à l'arrondi des granules, les transformant en particules sphériques. Simultanément, les granules humides sont séchés par l'application d'air ou de gaz chauffé, entraînant des particules sphériques solidifiées.

Une machine à sphéronisation centrifuge fonctionne sur le principe de la force centrifuge et du cisaillement mécanique. L'équipement se compose d'un disque ou d'une plaque rotatif avec une surface incurvée et un système de pulvérisation liquide. Voici une explication étape par étape du principe de travail:

1. Chargement des granules humides

Les granules humides sont chargés sur le disque rotatif ou la plaque de la machine à sphéronisant.

2. Force centrifuge

Lorsque le disque tourne, les granules humides sont propulsés vers la périphérie de la plaque en raison de la force centrifuge.

3. pulvérisation liquide

Simultanément, un liant liquide ou une solution de revêtement est pulvérisé sur les granules. Ce liquide aide à lier les particules ensemble et à former des formes sphériques.

4. Ciste mécanique

La surface incurvée du disque crée un effet de cisaillement mécanique sur les granules humides. Cette action de cisaillement décompose les granules plus gros, élimine les irrégularités et favorise la formation de granulés sphériques.

5. Séchage et durcissement

Après le processus de sphéronisation, les pastilles sphériques sont séchées et durcies pour assurer leur stabilité et leur force.

Sphéroniseur centrifuge

Sphéroniseur centrifuge

Sphéronateurs centrifuges

Sphéronateurs centrifuges

Comment obtenir des pastilles sphériques par granulatrice et sphéronisant centrifuge?

Vidéo du mécanisme de travail des sphéronisateurs centrifuges

Spécifications du sphéronateur centrifuge

Spécification |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Power (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Temps (min / lot) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Capacité (kg / h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1. Hywell Machinery se réserve le droit à la conception sans préavis 2. Toutes les spécifications du granulateur de mélangeur rapide sont aussi précises que raisonnablement possibles, mais elles ne sont pas liées. |

|

|

Applications centrifuges de sphéronisant

L'industrie pharmaceutique utilise largement les machines de sphéronisant centrifuges pour diverses applications. L'une des principales applications concerne la production de granulés ou de microsphères pharmaceutiques. Les pastilles offrent des avantages tels que la libération contrôlée de médicaments, une biodisponibilité améliorée et la facilité de l'encapsulation. De plus, le processus de sphéronisation permet le revêtement uniforme des pastilles, améliorant leurs propriétés fonctionnelles.

De plus, l'industrie pharmaceutique emploie des sphéronisateurs centrifuges pour la production de formes posologiques multiparticules, telles que des granules et des perles. Ces multiparticules présentent une amélioration de la stabilité du médicament, un risque réduit de déversement de dose et une meilleure conformité des patients.

L'équipement de sphéronisation centrifuge trouve une application dans divers autres industries, notamment:

1. Industrie pharmaceutique

Les pastilles sphéronisées sont couramment utilisées dans le développement de formulations de médicaments oraux à libération contrôlée, où elles garantissent une libération prolongée et cohérente de l'ingrédient actif.

2. Industrie chimique

L'équipement de sphéronisation est utilisé pour la fabrication de catalyseurs, produisant des particules de catalyseur de forme uniforme avec une réactivité améliorée.

3. Industrie alimentaire

Les sphéronisateurs centrifuges sont employés dans la production de produits alimentaires comme les céréales de petit-déjeuner, où ils créent des formes uniformes et esthétique.

4. Industrie agricole

Les granules sphéronisés sont utilisés dans la production d'engrais et d'amendements du sol, assurant une libération contrôlée des nutriments et une application facile.

Ligne de production de granulés par le sphéroniseur centrifuge

La machine centrifuge du sphéroniseur est l'équipement principal pour fabriquer des granulés. Généralement, la ligne de production de granulés comprend le mélange humide, la granulation, la machine à sphéronisant, le séchage, le dépistage, le revêtement (sélection) et la machine d'emballage. Plus précisément, la ligne de machine à granulés, y compris ces équipements? Ce qui suit est une introduction détaillée:

1. Mixer à cisaillement élevé : La poudre et le liant sont uniformément mélangés.

2. Granulatrice humide: il existe généralement trois types d'équipements granulés, comme un Swing Granulator , un Granulator du panier rotatif et une extrudeuse. La fonction principale est de transformer la poudre humide en particules de différentes tailles.

3. Sphéronateur centrifuge: les particules humides sont transformées en pastilles sphériques

4. Séchante à lit fluide : il utilise pour sécher la palette de forme de balle.

5. Machine de tamisage vibrant : utilise pour obtenir des pastilles de taille uniforme

6. Coucle de séchoir à lit à fluide : les pastilles peuvent être enduites, principalement pour la couleur des pastilles ou la libération à commande lente.

Avantages du sphéroniseur centrifuge

Les granules de balle à billes offrent plusieurs avantages par rapport aux méthodes traditionnelles de traitement des particules. Premièrement, il permet la production de particules sphériques avec un degré élevé d'uniformité, de consistance de forme et de distribution de taille étroite. Cette caractéristique est cruciale pour les applications qui nécessitent un contrôle précis sur les propriétés des particules.

En outre, les sphéronisateurs centrifuges offrent une flexibilité dans la sélection des matériaux et les paramètres de traitement. Ils peuvent accueillir une large gamme de matériaux, y compris les composés sensibles à la chaleur. Les paramètres réglables permettent la personnalisation de la taille des particules, de la densité et de la porosité, répondant à des exigences de formulation spécifiques.

1. Propriétés d'écoulement améliorées

Les pastilles sphériques produites par la sphéronisation centrifuge ont d'excellentes propriétés d'écoulement, ce qui les rend plus faciles à manipuler pendant les processus de fabrication tels que le mélange, le remplissage et la tablette.

2. Distribution uniforme des particules

La sphéronisation assure une distribution uniforme de la taille des particules, ce qui entraîne une puissance de médicament et une uniformité posologiques cohérentes.

3. Caractéristiques personnalisables

Le processus permet la personnalisation de la taille, de la forme et de la densité des pastilles, ce qui le rend adapté à un large éventail d'applications et de formulations.

4. Échelle efficace

Les sphéronisateurs centrifuges sont conçus pour s'adapter à la production à grande échelle, garantissant une transition transparente de la fabrication à l'échelle du laboratoire à la fabrication à l'échelle commerciale.

Granulés sphériques

Granulés sphériques

Boulettes

Limites et défis du sphéroniseur centrifuge

Bien que la sphéronisation centrifuge présente de nombreux avantages, il présente également des limites et des défis. L'un des défis est la génération potentielle de poussière fine au cours du processus, qui peut nécessiter des mesures supplémentaires pour le confinement et la sécurité des opérateurs. De plus, certains matériaux peuvent présenter un mauvais comportement de sphéronisation, nécessitant une optimisation des paramètres de formulation et de processus.

Tendances émergentes dans la machine à sphonisation centrifuge

La sphéronisation centrifuge est un champ en constante évolution avec des tendances émergentes qui visent à améliorer l'efficacité, à améliorer les propriétés des particules et à élargir les possibilités d'application. Une tendance importante est l'intégration des technologies analytiques de processus (PAT) dans les systèmes centrifuges de sphéronisant. PAT permet la surveillance et le contrôle en temps réel des paramètres de processus critiques, garantissant une qualité de produit cohérente et réduisant la variabilité du lot à lot.

Une autre tendance émergente est l'incorporation de l'automatisation avancée et de la robotique dans les processus de sphéronisation centrifuge. Les systèmes automatisés rationalisent la production, minimisent l'intervention humaine et améliorent l'efficacité globale du processus. La robotique aide à des tâches telles que l'alimentation des granules, la rotation du disque et la décharge du produit, l'optimisation de l'ensemble du processus de sphéronisation.

En outre, la recherche est axée sur le développement d'agents de liaison et d'excipients innovants qui améliorent le processus de sphéronisation. De nouveaux matériaux avec des propriétés de liaison améliorées et une compatibilité avec différents ingrédients actifs sont explorés. Ces progrès contribuent à la production de particules sphériques de haute qualité avec des profils de libération de médicaments améliorés et une efficacité thérapeutique.

Perspectives et innovations futures pour le sphéronisant centrifuge

Les perspectives futures de la sphéronisation centrifuge sont prometteuses, la recherche et le développement en cours visant à aborder les limites actuelles et à explorer de nouvelles applications. Les systèmes de confinement améliorés et les mesures de contrôle des poussières garantiront la sécurité des opérateurs et minimiseront l'impact environnemental. Une optimisation plus approfondie des paramètres de processus et de la conception de l'équipement entraînera des rendements de production plus élevés et une consommation d'énergie réduite.

De plus, la combinaison de la sphéronisation centrifuge avec d'autres technologies, telles que le séchage et le revêtement de lit liquide, ouvre de nouvelles voies pour la production de particules fonctionnelles avec des propriétés personnalisées. L'intégration des principes de fabrication continue dans les systèmes de sphéronisant centrifuges permettra une production transparente et efficace de particules sphériques à grande échelle.

Facteur du sphéronateur centrifuge

1. Le temps de production par lot n'est que de 5 à 10 minutes.

2. Disque rotatif pour la production de granules de différents diamètres.

3. Toutes les conceptions et fabrication sont qualifiées par les normes CGMP et les exigences de la FDA.

4. La machine à sphéronisation centrifuge a une décharge complète et un nettoyage facile

5. Économie de temps, échange rapide du conteneur (sur les petits modèles en option), en raison du montage simple et rapide du conteneur

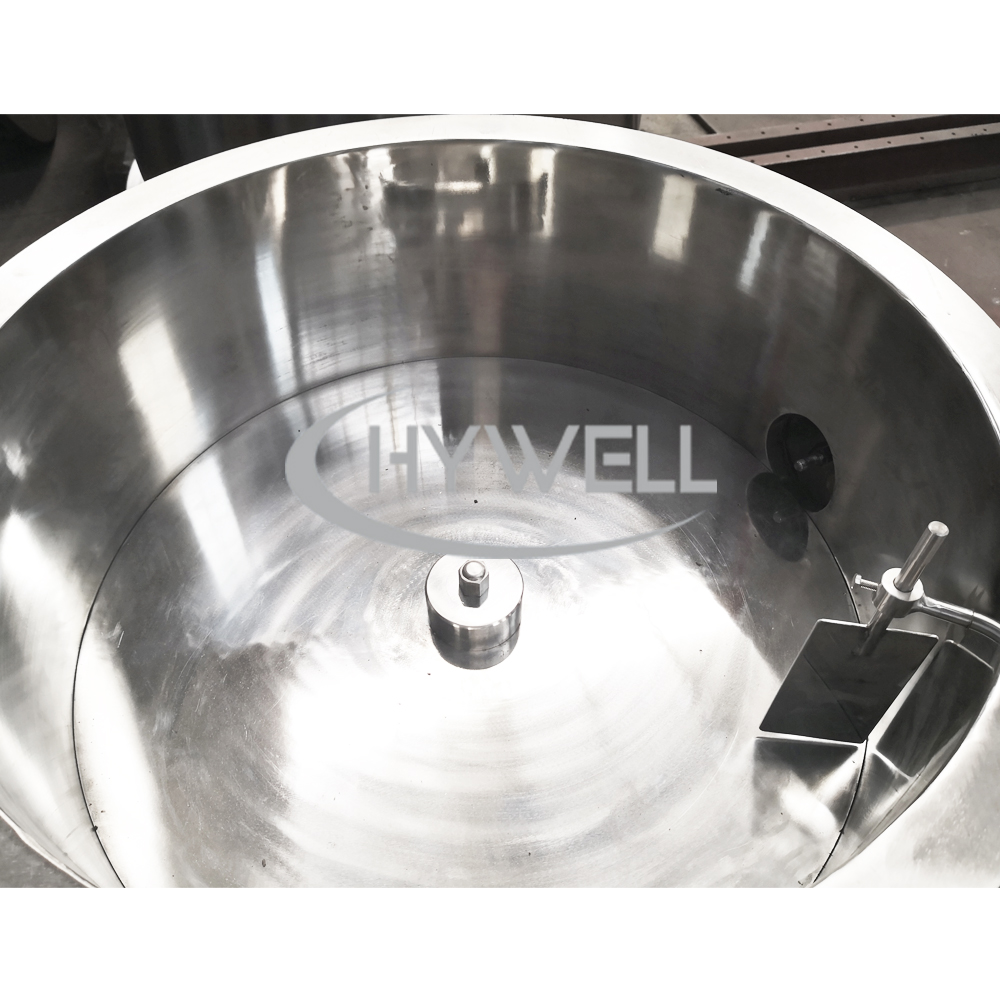

6. Surfaces intérieures et extérieures hautement polies du baril, pas de venue morte, matériaux faciles à décharger, facile à dégager, pas de contamination croisée. Construire l'exigence de GMP.

7. La machine à sphéronisant centrifuge a un faible bruit et un bon sceau

8. Le sphéronisant centrifuge a une structure fermée, sans trop de débordement de poussière de puissance

9. La machine à granulés a une course en douceur, des performances fiables et un fonctionnement facile

10. La machine à granulés se connecte avec le séchoir à lit de fluide par transport à vide.

11. Système de contrôle APL automatique.

Facteurs affectant la sphéronisation par le sphéronisant centrifuge

Plusieurs facteurs influencent le processus de sphéronisation, notamment:

Formulation de granules humides

La composition et les propriétés des granules humides, tels que la concentration de liant, la distribution de la taille des particules et les caractéristiques rhéologiques, affectent le résultat de la sphéronisation.

Paramètres de traitement

Des variables telles que la vitesse de rotation, le taux de pulvérisation, la température et les conditions de séchage ont un impact significatif sur la formation et la qualité des pastilles sphériques.

Conception de l'équipement

La conception et la configuration du sphéroniseur centrifuge, y compris la courbure du disque, la vitesse du disque et le mécanisme de pulvérisation liquide, jouent un rôle crucial dans la réalisation des caractéristiques souhaitées de granulés.

Défis communs dans le sphéroniseur centrifuge

Bien que la sphéronisation soit une technique largement utilisée, elle est livrée avec certains défis, notamment:

Agglomération

Une formulation de granules humides inappropriée ou une pulvérisation de liquide excessive peut entraîner une agglomération des particules, entraînant des formes de culot irrégulières ou de mauvaises propriétés d'écoulement.

Sphéronisation incohérente

Les variations des propriétés des granules humides ou des paramètres de processus peuvent provoquer une formation incohérente de granulés, conduisant à une large distribution de la taille des particules.

Surchauffe

Une chaleur excessive pendant la phase de séchage peut provoquer une déformation ou une fissuration des granulés, affectant la qualité globale des particules sphéronisées.

Compatibilité du liant

La sélection d'un liant ou d'une solution de revêtement appropriée est cruciale pour assurer la compatibilité avec l'ingrédient actif et atteindre les caractéristiques de granulés souhaitées.

du sphéroniseur centrifuge Matériau de construction

Hywell Machinery est capable d'offrir notre machine de sphéronisation centrifuge de la série QL avec des pièces de contact à construire en SS304, SS316L, en titane, en acier inoxydable duplex, etc. Pour le système de contrôle du sphéroniseur centrifuge, Hywell a des choix sur le bouton-poussoir, PLC + HMI, et ainsi, et pour les principales composants de la marque.

Conclusion de la machine à sphéronisation centrifuge

La sphéronisation centrifuge a révolutionné le traitement des particules, offrant une méthode fiable et efficace pour produire des particules sphériques avec un contrôle précis sur leurs propriétés. Ses applications dans l'industrie pharmaceutique, ainsi que ses avantages en termes d'uniformité et de personnalisation des particules, en font une technologie précieuse pour la formulation et la livraison des médicaments.

Alors que le domaine continue d'évoluer, embrassant les tendances et les innovations émergentes, la sphéronisation centrifuge détient un immense potentiel pour de nouvelles progrès dans le traitement des particules. Avec la recherche et le développement en cours, nous pouvons nous attendre à assister à de nouvelles percées, à des applications élargies et à une efficacité accrue dans ce domaine passionnant de l'ingénierie des particules.

FAQ

Quel est le but de la sphéronisation dans l'industrie pharmaceutique?

La sphéronisation dans l'industrie pharmaceutique est principalement utilisée pour convertir les granules de forme irrégulière en particules sphériques. Ce processus améliore la stabilité des médicaments, améliore les profils de libération de médicaments et permet une meilleure encapsulation et un revêtement des pastilles.

Y a-t-il des problèmes de sécurité associés à la sphéronisation centrifuge?

La sphéronisation centrifuge peut générer des particules de poussière fines pendant le processus. Pour répondre aux problèmes de sécurité, les systèmes de confinement appropriés et les mesures de contrôle des poussières doivent être mis en œuvre pour assurer la sécurité de l'opérateur et minimiser l'impact environnemental.

La sphéronisation centrifuge peut-elle être utilisée pour les composés sensibles à la chaleur?

Oui, les sphéronisateurs centrifuges peuvent accueillir des composés sensibles à la chaleur. Les paramètres de processus peuvent être ajustés pour minimiser l'exposition des matériaux à une chaleur excessive, assurant l'intégrité des ingrédients actifs.

Quels sont les avantages de l'utilisation de l'automatisation et de la robotique dans la sphéronisation centrifuge?

L'automatisation et la robotique dans la sphéronisation centrifuge améliorent l'efficacité du processus en réduisant l'intervention humaine et en rationalisant la production. Les systèmes robotiques peuvent effectuer des tâches telles que l'alimentation des granules, la rotation du disque et la décharge du produit, entraînant une productivité et une cohérence accrues.

Comment la sphéronisation centrifuge contribue-t-elle à la libération contrôlée du médicament?

La sphéronisation centrifuge permet la production de granulés avec des profils de libération de médicament contrôlés. En atteignant la taille uniforme des particules et la cohérence de la forme, le processus de sphéronisation assure une libération de médicament cohérente

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文