centrifugalnega sferonizatorja Teorija

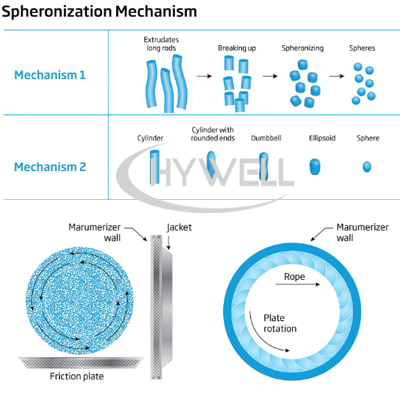

Centrifugalni sferonizer uporablja centrifugalno načelo. Ko cilindrične zrnce prehajajo skozi vrtenje visoke hitrosti s posebnim utripajočim obrambnim diskom, cilindrične zrnce nadaljujejo v celo centrifugalni, kar tvorijo zvit krog. Diplomska širitev Groove omogoča zrncem, da dosežejo izjemno kakovostne sferoide ali tablete. Z diskom za vrtenje visoke hitrosti se zrnca oblikujejo v enotni sferoid. Donos je več kot 90%. Med postopkom zmanjšuje onesnaževanje z okoljskim prahom.

Delovno načelo centrifugalnega sferonizatorja

Delovno načelo centrifugalnega sferonizatorja vključuje dva ključna procesa: mokro granulacijo in sferonizacija. Sprva je uporabljen postopek mokrega granulacije za ustvarjanje zrnc z mešanjem aktivnih sestavin z vezavnimi sredstvi in drugimi pomožnimi snovmi. Mokra zrnca se nato dovajajo v sferonizator peletov, ki obsega vrteči se disk ali boben.

Ko zrnce vstopajo v sferonizacijo, centrifugalne sile, ki jih ustvari vrteči se disk, zrnca potisnejo navzven, zaradi česar se med seboj trčijo. To trčenje vodi do zaokroževanja zrnc in jih preoblikuje v sferične delce. Hkrati se mokra zrnca posušijo z uporabo ogrevanega zraka ali plina, kar ima za posledico strjene sferične delce.

Centrifugalni sferonizacijski stroj deluje na načelu centrifugalne sile in mehanskega striženja. Oprema je sestavljena iz vrtljivega diska ali plošče z ukrivljeno površino in tekočim sistemom za brizganje. Tu je korak za korakom razlago delovnega načela:

1. Nalaganje mokrega zrnca

Mokra zrnca se naložijo na vrteči se disk ali ploščo sferonizacijskega stroja.

2. centrifugalna sila

Ko se disk vrti, se mokra zrnca zaradi centrifugalne sile poganjajo proti obodu plošče.

3. Tekoči škropljenje

Hkrati se na zrnca razprši tekoča veziva ali raztopina prevleke. Ta tekočina pomaga pri vezavi delcev skupaj in tvori sferične oblike.

4. Mehansko striženje

Ukrivljena površina diska ustvarja mehanski strižni učinek na mokri zrnci. To strižno dejanje razbije večje zrnce, odstranjuje nepravilnosti in spodbuja tvorbo sferičnih peletov.

5. sušenje in utrjevanje

Po procesu sferonizacije se sferične pelete posušijo in utrdijo, da se zagotovi njihova stabilnost in moč.

Centrifugalni sferonizer

Centrifugalni sferonizer

Centrifugalni sferonizatorji

Centrifugalni sferonizatorji

Kako pridobiti sferične pelete z granulatorjem in centrifugalnim sferonizerjem?

Video delovnega mehanizma centrifugalnih sferonizatorjev

Specifikacije centrifugalnega sferonizatorja

Specifikacija |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Moč (kw) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Čas (min/šarža) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Zmogljivost (kg/h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery si pridržuje pravico do zasnove brez predhodnega obvestila 2. Vse specifikacije granulatorja hitrega mešalnika so čim bolj natančne, kot je mogoče, vendar niso zavezujoče. |

|

|

Centrifugal Spheronizer Applications

Farmacevtska industrija obsežno uporablja centrifugalne stroje sferonizatorja za različne aplikacije. Ena od glavnih aplikacij je v proizvodnji farmacevtskih peletov ali mikrosfer. Pelete ponujajo prednosti, kot so nadzorovano sproščanje drog, izboljšana biološka uporabnost in enostavnost inkapsulacije. Poleg tega postopek sferonizacije omogoča enakomerno prevleko peletov, kar izboljšuje njihove funkcionalne lastnosti.

Poleg tega farmacevtska industrija uporablja centrifugalne sferonizatorje za proizvodnjo večstranskih dozirnih oblik, kot so zrnca in kroglice. Ti multipartikulati imajo izboljšano stabilnost zdravil, zmanjšano tveganje za odmerjanje odmerka in povečano skladnost bolnikov.

Oprema za centrifugalno sferonizacijo najde uporabo v različnih drugih panogah, vključno z:

1. farmacevtska industrija

Sferonizirane pelete se običajno uporabljajo pri razvoju formulacij peroralnih zdravil z nadzorovanim sproščanjem, kjer zagotavljajo dolgotrajno in dosledno sproščanje aktivne sestavine.

2. Kemična industrija

Oprema sferonizacije se uporablja za proizvodnjo katalizatorja, ki proizvaja enakomerno oblikovane delce katalizatorja z izboljšano reaktivnostjo.

3. Živilska industrija

Centrifugalni sferonizatorji se uporabljajo v proizvodnji živilskih izdelkov, kot so žitarice za zajtrk, kjer ustvarjajo enotne in estetsko prijetne oblike.

4. Kmetijska industrija

Sferonizirane zrnce se uporabljajo pri proizvodnji gnojil in sprememb tal, kar zagotavlja nadzorovano sproščanje hranil in enostavno uporabo.

Proizvodna linija pelete s centrifugalnim sferonizerjem

Centrifugalni strojni stroj je glavna oprema za izdelavo peletov. Na splošno linija proizvodnje peletov vključuje mokro mešanje, granulacijo, sferonizer stroj, sušenje, presejanje, premazo (izbira) in stroj za embalažo. Zlasti strojna linija peletov, vključno s to opremo? Sledi podroben uvod:

1. Mešalnik z visokim strigom : prah in vezivo enakomerno mešamo.

2. mokri granulator: Običajno obstajajo tri vrste granulacijske opreme, na primer Granulator nihanja , a Grantator vrtljive košare in ekstruder. Glavna funkcija je, da moker prah naredi v delce različnih velikosti.

3. Centrifugalni sferonizator: mokri delci so narejeni v sferične pelete

4. Tekoči posteljni sušilnik : Uporablja se za sušenje palete kroglične oblike.

5. Vibrirajoči sejalni stroj : Uporaba za pridobivanje peletov enotne velikosti

6. Oblak sušilnika s tekočim posteljo : Pelete lahko prevlečemo, predvsem za barvo peletov ali počasi nadzorovano sproščanje.

Prednosti centrifugalnega sferonizatorja

Peletizer zrnca z žogo ponuja več prednosti pred tradicionalnimi metodami obdelave delcev. Prvič, omogoča proizvodnjo sferičnih delcev z visoko stopnjo enakomernosti, konsistenco oblike in ozko porazdelitvijo velikosti. Ta značilnost je ključnega pomena za aplikacije, ki zahtevajo natančen nadzor nad lastnostmi delcev.

Poleg tega centrifugalni sferonizatorji ponujajo prožnost pri izbiri materialov in parametrov obdelave. Lahko sprejmejo široko paleto materialov, vključno s toplotno občutljivimi spojinami. Nasta

1. izboljšane lastnosti pretoka

Sferične pelete, proizvedene s centrifugalno sferonizacijo, imajo odlične lastnosti pretoka, kar omogoča lažje ravnanje med proizvodnimi procesi, kot so mešanje, polnjenje in namignjenje.

2. enotna porazdelitev velikosti delcev

Sferonizacija zagotavlja enakomerno porazdelitev velikosti delcev, kar ima za posledico dosledno moč zdravil in enakomernost odmerka.

3. Prilagodljive značilnosti

Postopek omogoča prilagoditev velikosti, oblike in gostote peletov, zaradi česar je primeren za široko paleto aplikacij in formulacij.

4. Učinkovit obseg

Centrifugalni sferonizatorji so zasnovani tako, da sprejmejo obsežno proizvodnjo, kar zagotavlja brezhiben prehod iz laboratorijskega v komercialno proizvodnjo.

Sferične pelete

Sferične pelete

Pelete

Omejitve in izzivi centrifugalnega sferonizatorja

Medtem ko centrifugalna sferonizacija predstavlja številne prednosti, ima tudi omejitve in izzive. Eden od izzivov je potencialna generacija drobnega prahu med postopkom, ki lahko zahteva dodatne ukrepe za zadrževanje in varnost upravljavca. Poleg tega lahko nekateri materiali kažejo slabo vedenje sferonizacije, ki zahteva optimizacijo formulacije in parametrov procesa.

Nastajajoči trendi v centrifugalnem stroju sferonizacije

Centrifugalna sferonizacija je nenehno razvijajoče se področje z nastajajočimi trendi, katerih cilj je izboljšati učinkovitost, izboljšati lastnosti delcev in razširiti možnosti uporabe. Eden od pomembnih trendov je integracija procesnih analitičnih tehnologij (PAT) v centrifugalne sferonizerske sisteme. PAT omogoča spremljanje v realnem času in nadzor kritičnih parametrov procesa, ki zagotavlja dosledno kakovost izdelka in zmanjšuje spremenljivost šarže do šarže.

Drug nastajajoči trend je vključitev napredne avtomatizacije in robotike v procese centrifugalne sferonizacije. Avtomatizirani sistemi racionalizirajo proizvodnjo, zmanjšajo človeško posredovanje in izboljšajo splošno učinkovitost procesa. Robotika pomaga pri nalogah, kot so hranjenje zrnc, vrtenje diskov in praznjenje izdelka, kar optimizira celoten postopek sferonizacije.

Poleg tega so raziskave osredotočene na razvoj inovativnih zavezujočih sredstev in pomožnih snovi, ki izboljšujejo proces sferonizacije. Raziskujejo novi materiali z izboljšanimi vezavnimi lastnostmi in združljivostjo z različnimi aktivnimi sestavinami. Ti napredki prispevajo k proizvodnji visokokakovostnih sferičnih delcev z izboljšanimi profili sproščanja zdravil in terapevtsko učinkovitostjo.

Prihodnje možnosti in inovacije za centrifugalno sferonizacijo

Prihodnje perspektive centrifugalne sferonizacije so obetavne, pri čemer so stalne raziskave in razvoj namenjene reševanju trenutnih omejitev in raziskovanje novih aplikacij. Izboljšani zadrževalni sistemi in ukrepi za nadzor prahu bodo zagotovili varnost operaterja in zmanjšali vpliv na okolje. Nadaljnja optimizacija procesnih parametrov in zasnove opreme bo privedla do večje donosa proizvodnje in zmanjšane porabe energije.

Poleg tega kombinacija centrifugalne sferonizacije z drugimi tehnologijami, kot sta sušenje in prevleko s tekočino, odpira nove poti za proizvodnjo funkcionalnih delcev s prilagojenimi lastnostmi. Vključitev neprekinjenih načel proizvodnje v sistemih centrifugalnega sferonizatorja bo v velikem obsegu omogočila brezhibno in učinkovito proizvodnjo sferičnih delcev.

Faktor centrifugalnega sferonizatorja

1. Čas izdelave na serijo je le 5-10 minut.

2. Rotacijski disk za proizvodnjo zrnc z različnim premerom.

3. Vsi modeli in izdelava so usposobljeni po standardih CGMP in zahtevah FDA.

4. Stroj za centrifugalno sferonizacijo ima popoln izpust in enostavno čiščenje

5. Prihranjevanje časa, hitra izmenjava vsebnika (na majhnih modelih kot možnost) zaradi preproste in hitrega pritrditve vsebnika

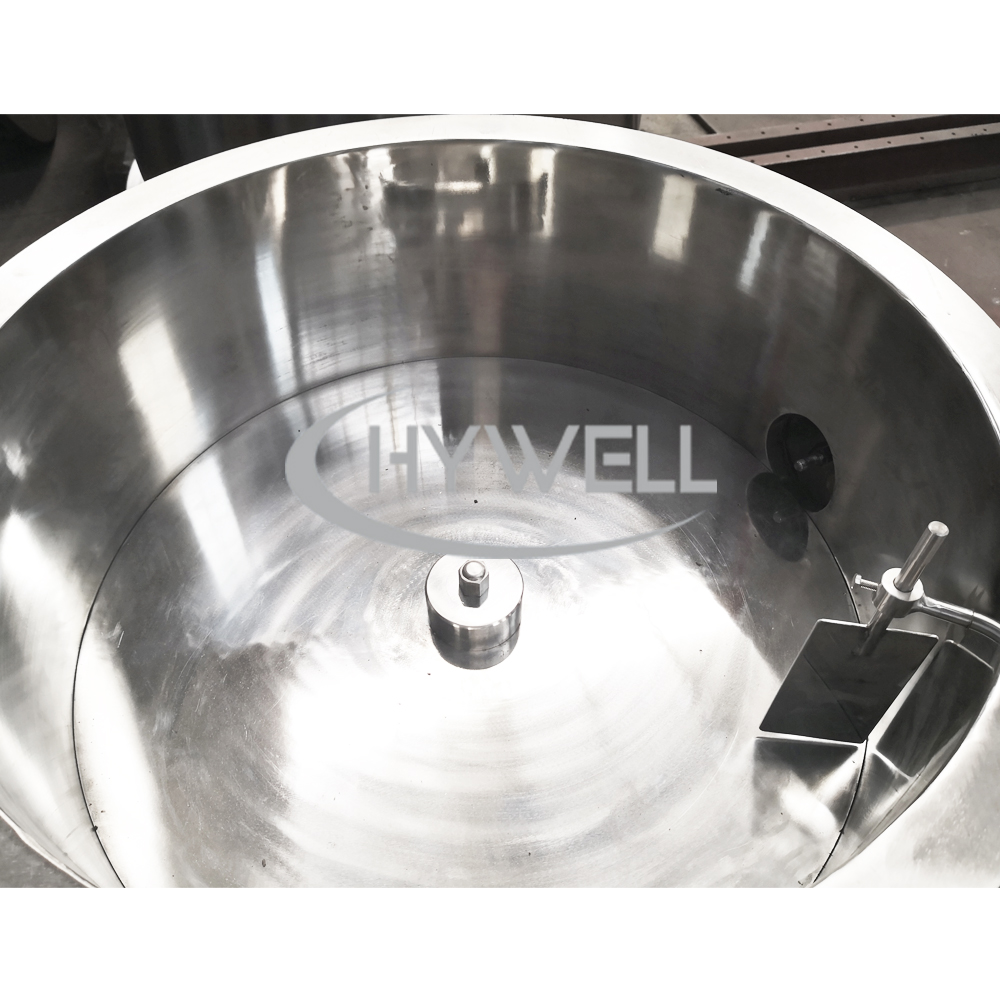

6. visoko polirane notranje in zunanje površine sode, brez mrtvega dela, enostavno odvajati materiale, enostavno očistiti, brez navzkrižne kontaminacije. Omejevanje zahteve GMP.

7. Stroj za centrifugalno sferonizer ima majhen hrup in dobro tesnilo

8. Centrifugalni sferonizer ima zaprto strukturo, brez prelivanja močnega prahu

9. Stroj za pelete ima nemoteno delovanje, zanesljivo zmogljivost in enostavno delovanje

10. Stroj za pelete se povezuje s sušilnikom s tekočino s vakuumskim prenosom.

11. Samodejni krmilni sistem PLC.

Dejavniki, ki vplivajo na sferonizacijo s centrifugalnim sferonizerjem

Več dejavnikov vpliva na proces sferonizacije, vključno z:

Formulacija mokrega zrnca

Sestava in lastnosti vlažnih zrnc, kot so koncentracija veziva, porazdelitev velikosti delcev in reološke značilnosti, vplivajo na rezultat sferonizacije.

Parametri procesa

Spremenljivke, kot so hitrost vrtenja, hitrost škropljenja, temperatura in pogoji sušenja, znatno vplivajo na tvorbo in kakovost sferičnih peletov.

Oblikovanje opreme

Zasnova in konfiguracija centrifugalnega sferonizatorja, vključno z ukrivljenostjo diska, hitrostjo diska in mehanizmom za brizganje tekočine, igrata ključno vlogo pri doseganju želenih značilnosti peletov.

Pogosti izzivi v centrifugalnem sferonizerju

Medtem ko je spheronizacija široko uporabljena tehnika, ima določene izzive, vključno z:

Aglomeracija

Nepravilna formulacija mokrega zrnca ali prekomerno brizganje tekočine lahko privede do aglomeracije delcev, kar ima za posledico nepravilne oblike pelete ali slabe lastnosti pretoka.

Neskladna sferonizacija

Razlike v lastnostih mokrega zrnca ali procesnih parametrov lahko povzročijo neskladno tvorbo peletov, kar vodi do široke porazdelitve velikosti delcev.

Pregrevanje

Prekomerna toplota med fazo sušenja lahko povzroči deformacijo ali razpokanje peletov, kar vpliva na splošno kakovost sferoniziranih delcev.

Združljivost veziva

Izbira ustrezne raztopine veziva ali prevleke je ključnega pomena za zagotovitev združljivosti z aktivno sestavino in doseganje želenih značilnosti peletov.

Centrifugalni gradbeni material sferonizatorja

Hywell Machinery lahko ponudi naš centrifugalni sferonizacijski stroj QL serije s kontaktnimi deli, ki jih je treba zgraditi v SS304, SS316L, Titaniumu, dupleksnem nerjavnem jeklu itd. Znana znamka.

Zaključek stroja za centrifugalno sferonizacijo

Centrifugalna sferonizacija je spremenila obdelavo delcev, ki ponuja zanesljivo in učinkovito metodo za proizvodnjo sferičnih delcev z natančnim nadzorom njihovih lastnosti. Njegove aplikacije v farmacevtski industriji, skupaj z njenimi prednosti v smislu enakomernosti delcev in prilagajanja delcev, omogočajo dragoceno tehnologijo za oblikovanje in dostavo zdravil.

Ko se področje še naprej razvija, sprejemanje nastajajočih trendov in inovacij ima centrifugalna sferonizacija ogromen potencial za nadaljnji napredek pri obdelavi delcev. S nenehnimi raziskavami in razvojem lahko pričakujemo, da bomo na tem vznemirljivem področju inženirstva delcev pričajo nove preboje, razširjene aplikacije in povečano učinkovitost.

Pogosta vprašanja

Kakšen je namen sferonizacije v farmacevtski industriji?

Sferonizacija v farmacevtski industriji se uporablja predvsem za pretvorbo nepravilno oblikovanih zrnc v sferične delce. Ta postopek izboljšuje stabilnost zdravil, poveča profile sproščanja zdravil in omogoča boljšo inkapsulacijo in prevleko peletov.

Ali obstajajo pomisleki glede varnosti, povezane s centrifugalno sferonizacijo?

Centrifugalna sferonizacija lahko med postopkom ustvari drobne prašne delce. Za reševanje varnostnih pomislekov je treba izvajati ustrezne sisteme za zadrževanje in nadzor nad prahom, da se zagotovi varnost operaterja in zmanjša vpliv na okolje.

Ali se lahko centrifugalna sferonizacija uporabi za toplotno občutljive spojine?

Da, centrifugalni sferonizatorji lahko sprejmejo toplotno občutljive spojine. Parametre procesa je mogoče prilagoditi, da se zmanjša izpostavljenost materialov prekomerni vročini, kar zagotavlja celovitost aktivnih sestavin.

Kakšne so prednosti uporabe avtomatizacije in robotike v centrifugalni sferonizaciji?

Avtomatizacija in robotika v centrifugalni sferonizaciji izboljšata učinkovitost procesa z zmanjšanjem človekovega posega in racionalizacijo proizvodnje. Robotski sistemi lahko izvajajo naloge, kot so hranjenje zrnc, vrtenje diskov in praznjenje izdelka, kar vodi do povečane produktivnosti in doslednosti.

Kako centrifugalna sferonizacija prispeva k nadzorovanem sproščanju drog?

Centrifugalna sferonizacija omogoča proizvodnjo peletov z nadzorovanimi profili sproščanja zdravil. Z doseganjem enakomerne velikosti delcev in konsistentnosti oblike postopek sferonizacije zagotavlja dosledno sproščanje zdravil

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文