sferonizatorului centrifugal Teoria

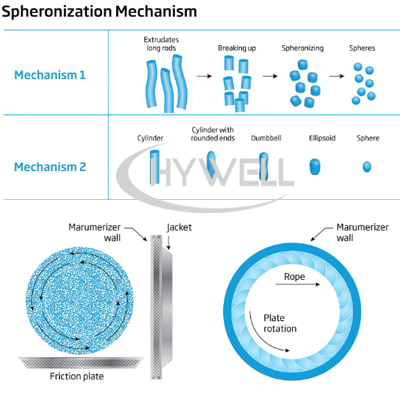

Sferonizatorul centrifugal folosește principiul centrifugal. Când granulele cilindrice trec prin rotația de mare viteză cu un disc special de cotitură canelat, granulele cilindrice merg chiar la centrifugal, formând o circulație răsucită. Răspândirea de absolvire a canelurii permite granulelor să obțină sferoide sau pastile de înaltă calitate. Cu un disc de rotație de mare viteză, granulele sunt formate în sferoid uniform. Randamentul este mai mare de 90%. Reduce poluarea cu praf de mediu în timpul procesului.

Principiul de lucru al sferonizatorului centrifugal

Principiul de lucru al unui sferonizator centrifugal implică două procese cheie: granulare umedă și sferonizare. Inițial, un proces de granulare umed este folosit pentru a crea granule prin amestecarea ingredientelor active cu agenți de legare și alți excipienți. Granulele umede sunt apoi introduse în sferonizatorul de peleți, care cuprinde un disc sau un tambur rotativ.

Pe măsură ce granulele intră în sferonizare, forțele centrifuge generate de discul rotativ împing granulele spre exterior, determinându -le să se ciocnească între ele. Această coliziune duce la rotunjirea granulelor, transformându -le în particule sferice. Simultan, granulele umede sunt uscate prin aplicarea aerului sau a gazului încălzit, ceea ce duce la particule sferice solidificate.

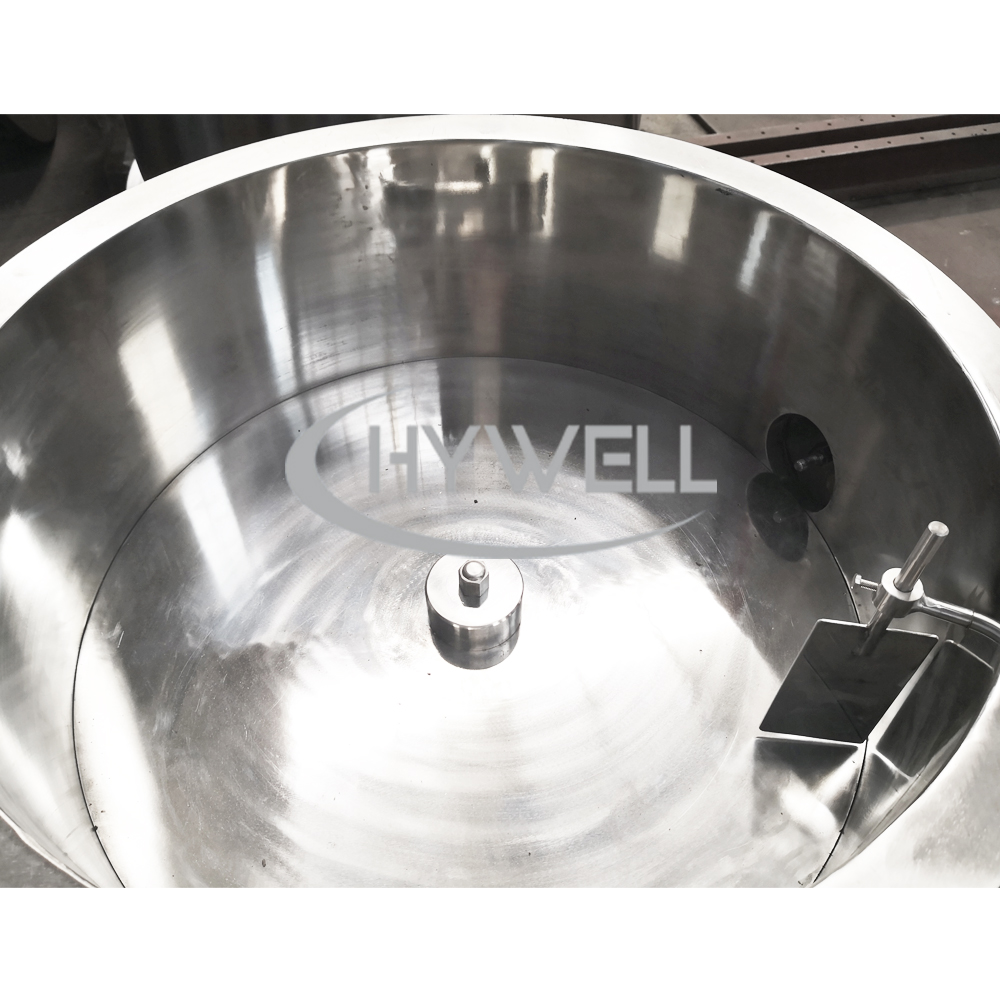

O mașină de sferonizare centrifugă funcționează pe principiul forței centrifuge și a forfecării mecanice. Echipamentul constă dintr -un disc sau o placă rotativă, cu o suprafață curbă și un sistem de pulverizare lichid. Iată o explicație pas cu pas a principiului de lucru:

1. Încărcarea granulelor umede

Granulele umede sunt încărcate pe discul rotativ sau placa mașinii sferonizatoare.

2. Forța centrifugă

Pe măsură ce discul se rotește, granulele umede sunt propulsate spre periferia plăcii din cauza forței centrifuge.

3.. SPRAYAȚIE LIFICE

Simultan, un liant lichid sau o soluție de acoperire este pulverizată pe granule. Acest lichid ajută la legarea particulelor împreună și la formarea formelor sferice.

4. Shear mecanic

Suprafața curbată a discului creează un efect de forfecare mecanic asupra granulelor umede. Această acțiune de forfecare descompune granulele mai mari, elimină neregulile și promovează formarea de pelete sferice.

5. Uscarea și întărirea

După procesul de sferonizare, peletele sferice sunt uscate și întărite pentru a le asigura stabilitatea și rezistența.

Sferonizator centrifugal

Sferonizator centrifugal

Sferonizatoare centrifuge

Sferonizatoare centrifuge

Cum să obțineți pelete sferice de granulator și sferonizator centrifugal?

Videoclipul mecanismului de lucru al sferonizatorilor centrifugi

Specificații de sferonizator centrifugal

Specificații |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Putere (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Timp (min/lot) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Capacitate (kg/h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1. Mașinile Hywell își rezervă dreptul la proiectare fără notificare prealabilă 2. Toate specificațiile de granulator de mixer rapid sunt la fel de exacte pe cât posibil, dar nu sunt obligatorii. |

|

|

Aplicații de sferonizator centrifugal

Industria farmaceutică utilizează pe scară largă mașini sferonizatoare centrifuge pentru diverse aplicații. Una dintre aplicațiile primare este în producerea de pelete farmaceutice sau microsfere. Peletele oferă avantaje, cum ar fi eliberarea controlată a medicamentelor, biodisponibilitatea îmbunătățită și ușurința încapsulării. În plus, procesul de sferonizare permite acoperirea uniformă a peleților, îmbunătățindu -și proprietățile funcționale.

Mai mult decât atât, industria farmaceutică angajează sferonizatoare centrifuge pentru producerea de forme de dozare multiparticulate, cum ar fi granule și mărgele. Aceste multiparticulate prezintă o stabilitate îmbunătățită a medicamentului, riscul redus de ardere a dozei și respectarea îmbunătățită a pacientului.

Echipamentele de sferonizare centrifugă găsește aplicare în diferite alte industrii, inclusiv:

1. Industria farmaceutică

Peletele sferonizate sunt utilizate în mod obișnuit în dezvoltarea formulărilor de medicamente orale cu eliberare controlată, unde asigură o eliberare prelungită și constantă a ingredientului activ.

2. Industria chimică

Echipamentul de sferonizare este utilizat pentru fabricarea catalizatorului, producând particule de catalizatoare în formă uniform cu reactivitate îmbunătățită.

3. Industria alimentară

Sferonizatorii centrifugi sunt angajați în producția de produse alimentare precum cerealele pentru micul dejun, unde creează forme uniforme și din punct de vedere estetic.

4. Industria agricolă

Granulele sferonizate sunt utilizate la producția de îngrășăminte și modificări ale solului, asigurând eliberarea controlată de nutrienți și aplicarea ușoară.

Linia de producție de peleți prin sferonizator centrifugal

Mașina sferonizatoare centrifugă este principalul echipament pentru fabricarea peleților. În general, linia de producție a peleților include amestecarea umedă, granulația, mașina de sferonizator, uscarea, screeningul, acoperirea (selecția) și mașina de ambalare. Mai exact linia de mașini de peleți, inclusiv echipamentele respective? Următoarea este o introducere detaliată:

1. Mixer cu forfecare ridicată : pulberea și liantul sunt uniform amestecate.

2. Granulator umed: De obicei, există trei tipuri de echipamente de granulare, cum ar fi un Granulator de leagăn , a Granulator de coșuri rotative și un extruder. Funcția principală este de a face pulberea umedă în particule de dimensiuni diferite.

3. Sferonizator centrifugal: particulele umede sunt făcute în peleți sferici

4. Uscătorul de pat fluid : se folosește pentru a usca paleta cu formă de bilă.

5. Mașină de cernere vibrantă : Utilizări pentru a obține pelete cu dimensiuni uniforme

6. COATER DE USHIP DE PETE LIVE : Peletele pot fi acoperite, în principal pentru culoarea peleților sau eliberarea cu control lent.

Avantajele sferonizatorului centrifugal

Granule cu bilă pelletizer oferă mai multe avantaje față de metodele tradiționale de procesare a particulelor. În primul rând, permite producerea de particule sferice cu un grad ridicat de uniformitate, consistența formei și distribuția dimensiunii înguste. Această caracteristică este crucială pentru aplicațiile care necesită un control precis asupra proprietăților particulelor.

Mai mult, sferonizatorii centrifugi oferă flexibilitate în selecția materialelor și a parametrilor de procesare. Acestea pot găzdui o gamă largă de materiale, inclusiv compuși sensibili la căldură. Parametrii reglabili permit personalizarea mărimii, densității și porozității particulelor, catering la cerințele specifice de formulare.

1. Proprietăți de flux îmbunătățite

Peletele sferice produse prin sferonizare centrifugă au proprietăți excelente ale fluxului, ceea ce le face mai ușor de gestionat în timpul proceselor de fabricație, cum ar fi amestecarea, umplerea și tabletă.

2. Distribuția uniformă a mărimii particulelor

Sferonizarea asigură o distribuție uniformă a mărimii particulelor, ceea ce duce la o potență constantă a medicamentului și uniformitatea dozei.

3. Caracteristici personalizabile

Procesul permite personalizarea dimensiunii, formei și densității peleților, ceea ce îl face potrivit pentru o gamă largă de aplicații și formulări.

4. Scale eficiente

Spheronizatorii centrifugi sunt concepute pentru a găzdui producția pe scară largă, asigurând o tranziție perfectă de la scară de laborator la producție la scară comercială.

Pelete sferice

Pelete sferice

Pelete

Limitări și provocări ale sferonizatorului centrifugal

În timp ce sferonizarea centrifugă prezintă numeroase beneficii, are, de asemenea, limitări și provocări. Una dintre provocări este generarea potențială de praf fin în timpul procesului, care poate necesita măsuri suplimentare pentru reținerea și siguranța operatorului. În plus, anumite materiale pot prezenta un comportament de sferonizare slab, necesitând optimizarea formulării și a parametrilor procesului.

Tendințe emergente în mașina de sferonizare centrifugă

Sferonizarea centrifugă este un câmp în continuă evoluție, cu tendințe emergente care urmăresc îmbunătățirea eficienței, îmbunătățirea proprietăților de particule și extinderea posibilităților de aplicare. O tendință proeminentă este integrarea tehnologiilor analitice de proces (PAT) în sisteme sferonizatoare centrifuge. PAT permite monitorizarea în timp real și controlul parametrilor critici ai procesului, asigurând calitatea constantă a produsului și reducând variabilitatea lot-to-lot.

O altă tendință emergentă este încorporarea automatizării avansate și a roboticii în procesele de sferonizare centrifugă. Sistemele automate simplifică producția, minimizează intervenția umană și îmbunătățesc eficiența generală a procesului. Robotica ajută la sarcini precum hrănirea granulelor, rotația discului și descărcarea produsului, optimizând întregul proces de sferonizare.

Mai mult, cercetarea este axată pe dezvoltarea agenților de legare inovatori și excipienți care îmbunătățesc procesul de sferonizare. Sunt explorate materiale noi cu proprietăți de legare îmbunătățite și compatibilitate cu diferite ingrediente active. Aceste progrese contribuie la producerea de particule sferice de înaltă calitate, cu profiluri îmbunătățite de eliberare a medicamentelor și eficacitate terapeutică.

Perspective viitoare și inovații pentru sferonizatorul centrifugal

Perspectivele viitoare ale sferonizării centrifuge sunt promițătoare, cercetările și dezvoltarea în curs de desfășurare vizează abordarea limitărilor actuale și explorarea de noi aplicații. Sistemele de retenție îmbunătățite și măsurile de control al prafului vor asigura siguranța operatorului și vor reduce la minimum impactul asupra mediului. Optimizarea suplimentară a parametrilor procesului și a proiectării echipamentelor va duce la randamente mai mari de producție și la reducerea consumului de energie.

Mai mult decât atât, combinația de sferonizare centrifugă cu alte tehnologii, cum ar fi uscarea la pat fluid și acoperirea, deschide noi căi pentru producerea de particule funcționale cu proprietăți adaptate. Integrarea principiilor de fabricație continuă în sistemele de sferonizator centrifugal va permite producerea perfectă și eficientă de particule sferice la scară largă.

Factorul sferonizatorului centrifugal

1. Producerea timpului pe lot este de doar 5-10 minute.

2. Disc rotativ pentru producție de granule cu diametru diferit.

3. Toate proiectele și fabricarea sunt calificate după standardele CGMP și cerințele FDA.

4. Mașina de sferonizare centrifugă are o descărcare completă și o curățare ușoară

5. Economisirea timpului, schimbul rapid al containerului (pe modele mici ca opțiune), datorită montării simple și rapide a containerului

6. Suprafețe interioare și exterioare extrem de lustruite ale butoiului, fără mort, materiale ușor de descărcat, ușor de limpezit, fără contaminare încrucișată. Limitarea cerinței GMP.

7. Mașina sferonizatoare centrifugă are zgomot redus și sigiliu bun

8. Sferonizatorul centrifugal are o structură închisă, fără a revărsa praf de putere

9. Mașina cu peleți are o funcționare lină, performanțe fiabile și o funcționare ușoară

10. Mașina cu peleți se conectează cu uscătorul de pat fluid prin transmiterea vidului.

11. Sistem automat de control PLC.

Factori care afectează sferonizarea de către sferonizatorul centrifugal

Câțiva factori influențează procesul de sferonizare, inclusiv:

Formularea granulelor umede

Compoziția și proprietățile granulelor umede, cum ar fi concentrația de liant, distribuția mărimii particulelor și caracteristicile reologice, afectează rezultatul sferonizării.

Parametri de proces

Variabile precum viteza de rotație, viteza de pulverizare, temperatura și condițiile de uscare au un impact semnificativ asupra formării și calității peleților sferici.

Proiectare echipament

Proiectarea și configurația sferonizatorului centrifugal, incluzând curbura de disc, viteza discului și mecanismul de pulverizare a lichidului, joacă un rol crucial în realizarea caracteristicilor dorite de peleți.

Provocări comune în sferonizatorul centrifugal

În timp ce sferonizarea este o tehnică utilizată pe scară largă, vine cu anumite provocări, inclusiv:

Aglomerare

Formularea necorespunzătoare a granulelor umede sau pulverizarea excesivă a lichidului poate duce la aglomerarea particulelor, rezultând forme neregulate de peleți sau proprietăți de flux slabe.

Sferonizare inconsistentă

Variațiile proprietăților granulelor umede sau parametrii procesului pot provoca formarea inconsistentă a peletelor, ceea ce duce la o distribuție largă a mărimii particulelor.

Supraîncălzire

Căldura excesivă în faza de uscare poate provoca deformarea sau fisurarea peleților, afectând calitatea generală a particulelor sferonizate.

Compatibilitatea liantului

Selecția unui liant sau soluție de acoperire adecvată este crucială pentru a asigura compatibilitatea cu ingredientul activ și pentru a obține caracteristicile dorite de peleți.

sferonizator centrifugal Material de construcție

Hywell Machinery is able to offer our QL series Centrifugal spheronization machine with contact parts to be built in SS304, SS316L, Titanium, Duplex stainless steel, etc. For the control system of Centrifugal spheronizer, Hywell has choices on push button, PLC+HMI, and so on, and For the main electrical components of the Centrifugal spheronizer, it can choices the famous brand.

Concluzia mașinii de sferonizare centrifugă

Sferonizarea centrifugă a revoluționat procesarea particulelor, oferind o metodă fiabilă și eficientă pentru a produce particule sferice cu control precis asupra proprietăților lor. Aplicațiile sale din industria farmaceutică, împreună cu avantajele sale în ceea ce privește uniformitatea și personalizarea particulelor, o fac o tehnologie valoroasă pentru formularea și livrarea medicamentelor.

Pe măsură ce domeniul continuă să evolueze, îmbrățișând tendințele și inovațiile emergente, sferonizarea centrifugă deține un potențial imens de progrese suplimentare în procesarea particulelor. Odată cu cercetarea și dezvoltarea continuă, ne putem aștepta să asistăm la noi descoperiri, aplicații extinse și o eficiență crescută în acest domeniu interesant de inginerie de particule.

Întrebări frecvente

Care este scopul sferonizării în industria farmaceutică?

Sferonizarea în industria farmaceutică este utilizată în principal pentru a converti granulele în formă neregulată în particule sferice. Acest proces îmbunătățește stabilitatea medicamentelor, îmbunătățește profilurile de eliberare a medicamentelor și permite o încapsulare și acoperire mai bună a peleților.

Există probleme de siguranță asociate cu sferonizarea centrifugă?

Sferonizarea centrifugă poate genera particule fine de praf în timpul procesului. Pentru a aborda problemele de siguranță, ar trebui să fie implementate sisteme de retenție adecvate și măsuri de control al prafului pentru a asigura siguranța operatorului și pentru a minimiza impactul asupra mediului.

Poate fi utilizată sferonizarea centrifugă pentru compuși sensibili la căldură?

Da, sferonizatorii centrifugi pot găzdui compuși sensibili la căldură. Parametrii procesului pot fi ajustați pentru a minimiza expunerea materialelor la căldură excesivă, asigurând integritatea ingredientelor active.

Care sunt avantajele utilizării automatizării și roboticii în sferonizarea centrifugă?

Automatizarea și robotica în sferonizarea centrifugă îmbunătățesc eficiența procesului prin reducerea intervenției umane și eficientizarea producției. Sistemele robotice pot efectua sarcini precum hrănirea granulelor, rotația discului și descărcarea produsului, ceea ce duce la creșterea productivității și consistenței.

Cum contribuie sferonizarea centrifugă la eliberarea controlată de medicamente?

Sferonizarea centrifugă permite producerea de pelete cu profiluri controlate de eliberare a medicamentelor. Prin obținerea dimensiunii uniforme a particulelor și a consistenței formei, procesul de sferonizare asigură o eliberare constantă de medicamente

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文