Centrifugális szűrőképzés

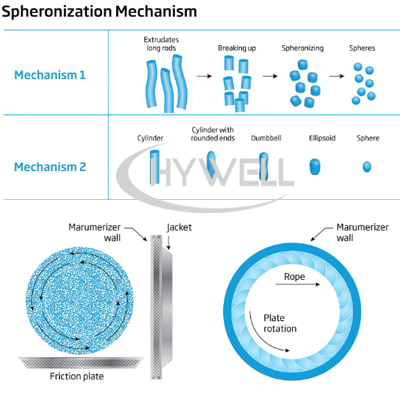

A centrifugális szűrők centrifugális elvet használják. Amikor a hengeres granulátumok nagysebességű forgáson haladnak át speciális hornyolt korongdal, a hengeres granulátumok még centrifugálódnak, és csavart ropelike keringést képeznek. A horony érettségi terjedése lehetővé teszi a granulátumok számára, hogy rendkívül kiváló minőségű gömböket vagy tablettákat érjenek el. Nagysebességű forgási korong esetén a granulátumok egyenletes gömbré alakulnak. A hozam több mint 90%. Csökkenti a környezeti porszennyezést a folyamat során.

elve A centrifugális szűrőművészeti

A centrifugális szűrőgép működési alapelve két kulcsfontosságú folyamatot foglal magában: nedves granuláció és szűrés. Kezdetben nedves granulációs eljárást alkalmaznak a granulátumok létrehozására azáltal, hogy a hatóanyagokat kötőanyagokkal és más segédanyagokkal keverik. A nedves granulátumokat ezután a pellet -szűrőbe etetik, amely forgó tárcsa vagy dob tartalmaz.

Amint a granulátumok belépnek a gömbbe, a forgó tárcsa által generált centrifugális erők kifelé tolják a granulátumokat, és összecsapják egymással. Ez az ütközés a granulátum kerekítéséhez vezet, és gömb alakú részecskékké alakítja őket. Ezzel egyidejűleg a nedves granulátumot fűtött levegő vagy gáz alkalmazásával szárítják, ami szilárdített gömb alakú részecskéket eredményez.

Egy centrifugális gömbképző gép működik a centrifugális erő és a mechanikus nyíró elve alapján. A berendezés egy forgó korongból vagy lemezből áll, ívelt felületű és folyékony permetező rendszerből. Itt van egy lépésről lépésre a munka elvének magyarázata:

1. Nedves granulátum betöltése

A nedves granulátumokat a szűrőgép forgó korongjára vagy lemezére töltik.

2. centrifugális erő

Amint a lemez forog, a nedves granulátumot a tányér perifériája felé hajtják a centrifugális erő miatt.

3. Folyékony permetezés

Ezzel egyidejűleg folyékony kötőanyagot vagy bevonóoldatot permeteznek a granulátumra. Ez a folyadék segít a részecskék összekapcsolásában és gömb alakú formák kialakításában.

4. Mechanikus nyírás

A lemez ívelt felülete mechanikus nyíróhatást eredményez a nedves granulátumokra. Ez a nyírási művelet lebontja a nagyobb granulátumot, eltávolítja a szabálytalanságokat és elősegíti a gömb alakú pellet képződését.

5. Szárítás és edzés

A gömbölési folyamat után a gömb alakú pelleteket szárítják és megkeményítik, hogy biztosítsák azok stabilitását és erejét.

Centrifugális gömb

Centrifugális gömb

Centrifugális gömbök

Centrifugális gömbök

Hogyan lehet gömb alakú pelleteket szerezni granulátor és centrifugális szűrőre?

Videó a centrifugális szűrők működési mechanizmusáról

Centrifugális gömb -specifikációk

Meghatározás |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Hatalom (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Idő (min/tétel) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapacitás (kg/h) |

2,5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1. A Hywell gépek előzetes értesítés nélkül fenntartják a tervezéshez való jogot 2. A gyors keverő granulátor minden specifikációja olyan pontos, mint amennyire ésszerűen lehetséges, de nem kötődnek. |

|

|

Centrifugális szűrőképességi alkalmazás

A gyógyszeripar széles körben használja a centrifugális szűrőgépeket különféle alkalmazásokhoz. Az egyik elsődleges alkalmazás a gyógyszeripellák vagy mikrogömbök előállítása. A pellet olyan előnyöket kínál, mint például a gyógyszerek ellenőrzött felszabadítása, a jobb biohasznosulás és a kapszulázás könnyűsége. Ezenkívül a gömbizációs folyamat lehetővé teszi a pellet egységes bevonatát, javítva funkcionális tulajdonságaikat.

Ezenkívül a gyógyszeripar centrifugális szűrőket alkalmaz a többpártos adagolási formák, például a granulátumok és a gyöngyök előállításához. Ezeknek a többpártosoknak jobb a gyógyszerstabilitás, csökkentett dózis -dömping kockázata és fokozott betegek betartása.

A centrifugális szűrőképző berendezések számos más iparágban alkalmaznak alkalmazást, ideértve a következőket is:

1. gyógyszeripar

A gömb alakú pelleteket általában használják a szabályozott kiadású orális gyógyszerkészítmények fejlesztésében, ahol biztosítják a hatóanyag hosszabb és következetes felszabadulását.

2. Vegyészipar

A katalizátorok gyártásához a szűrőszerelő berendezéseket használják, és egyenletesen alakú katalizátor részecskéket eredményeznek, jobb reakcióképességgel.

3. élelmiszeripar

Centrifugális szűrőket alkalmaznak olyan élelmiszeripari termékek gyártásában, mint a reggeli gabonafélék, ahol egyenruhát és esztétikai szempontból kellemes formákat hoznak létre.

4. mezőgazdasági ipar

A gömb alakú granulátumokat a műtrágyák és a talaj módosításainak előállításához használják, biztosítva a szabályozott tápanyagok felszabadulását és az egyszerű alkalmazást.

Pelletgyártó vonal centrifugális szűrőképességgel

A centrifugális szűrőgép a fő berendezés a pellet készítéséhez. Általában a pellet gyártósora magában foglalja a nedves keverést, a granulációt, a szűrőgépet, a szárítást, a szűrést, a bevonatot (kiválasztás) és a csomagológépet. Konkrétan a pelletgép vonalát, beleértve ezeket a berendezéseket? Az alábbiakban egy részletes bevezetés:

1. Magas nyírási keverő : A por és a kötőanyag egyenletesen keveredik.

2. Nedves granulátor: Általában három típusú granuláló berendezés lét lengő granulátor , a Rotációs kosár granulátor és egy extruder. A fő funkció az, hogy a nedves port különböző méretű részecskékké alakítsák.

3.

4. Folyadékágy -szárító : A gömb alakú raklap megszárításához használja.

5. Rezgő szitálógép : Egységes méretű pellet beszerzéséhez használják

6. Folyadékágy-szárító-szállító : A pellet bevonható, elsősorban a pellet színére vagy a lassú ellenőrzött felszabadulásra.

A centrifugális szűrőnyerő előnyei

A golyós granulátum -pelletizáló számos előnyt kínál a hagyományos részecskék -feldolgozási módszerekkel szemben. Először is, lehetővé teszi a nagymértékű egységesség, az alak konzisztenciájának és a szűk méreteloszlású gömb alakú részecskék előállítását. Ez a tulajdonság elengedhetetlen az alkalmazásokhoz, amelyek pontos ellenőrzést igényelnek a részecskék tulajdonságai felett.

Ezenkívül a centrifugális szűrők rugalmasságot kínálnak az anyagok kiválasztásában és a feldolgozási paraméterekben. Számos anyagot tudnak befogadni, beleértve a hőérzékeny vegyületeket is. A beállítható paraméterek lehetővé teszik a részecskeméret, a sűrűség és a porozitás testreszabását, a speciális megfogalmazási követelmények kielégítésével.

1. Javított áramlási tulajdonságok

A centrifugális szűrőképzéssel előállított gömb alakú pellet kiváló áramlási tulajdonságokkal rendelkezik, így könnyebben kezelhető a gyártási folyamatok, például a keverés, a töltés és a tabletták során.

2. Egységes részecskeméret -eloszlás

A gömbizálás biztosítja az egységes részecskeméret eloszlását, ami következetes gyógyszer -hatékonyságot és adagolási egységességet eredményez.

3. Testreszabható tulajdonságok

A folyamat lehetővé teszi a pellet méretének, alakjának és sűrűségének testreszabását, így alkalmassá teszi az alkalmazások és készítmények széles skáláját.

4. Hatékony méretezés

A centrifugális szűrőket úgy tervezték, hogy a nagyszabású termelés befogadására szolgáljon, biztosítva a laboratóriumi méretről a kereskedelmi méretű gyártásba való zökkenőmentes átmenetet.

Gömb alakú pellet

Gömb alakú pellet

Pellet

korlátozásai és kihívásai A centrifugális szűrőszer

Noha a centrifugális szűrés számos előnyt jelent, korlátozásokkal és kihívásokkal is rendelkezik. Az egyik kihívás a finom por potenciális generálása a folyamat során, amely további intézkedéseket igényelhet az elszigetelés és az üzemeltető biztonsága érdekében. Ezenkívül egyes anyagok rossz szűrőszerelési viselkedést mutathatnak, megkövetelve a készítmény és a folyamatparaméterek optimalizálását.

A centrifugális szűrőképes gépen kialakuló tendenciák

A centrifugális szűrőképzés egy folyamatosan fejlődő terület, amelynek feltörekvő tendenciái vannak, amelyek célja a hatékonyság javítása, a részecskék tulajdonságainak javítása és az alkalmazás lehetőségeinek bővítése. Az egyik kiemelkedő tendencia a folyamat -analitikai technológiák (PAT) integrációja a centrifugális szűrőszer -rendszerekbe. A PAT lehetővé teszi a kritikus folyamatparaméterek valós idejű megfigyelését és ellenőrzését, biztosítva a termékkövetkezetes minőséget és csökkentve a tétel-tétel-variabilitást.

Egy másik feltörekvő tendencia a fejlett automatizálás és a robotika beépítése a centrifugális szűrőképesítési folyamatokba. Az automatizált rendszerek korszerűsítik a termelést, minimalizálják az emberi beavatkozást és javítják az általános folyamat hatékonyságát. A robotika olyan feladatokban segíti, mint a granulátum -etetés, a lemezek forgása és a termékkibocsátás, a teljes szűrési folyamat optimalizálása.

Ezenkívül a kutatás az innovatív kötő szerek és a segédanyagok fejlesztésére összpontosít, amelyek javítják a szűrőkeredési folyamatot. Felfedezik az új anyagokat, amelyek javított kötési tulajdonságokkal és kompatibilitást mutatnak a különböző hatóanyagokkal. Ezek az előrelépések hozzájárulnak a jó minőségű gömb alakú részecskék előállításához, fokozott gyógyszer-felszabadulási profilokkal és terápiás hatékonysággal.

Jövőbeli kilátások és innovációk a centrifugális szűrőre

A centrifugális szűrőképzés jövőbeli kilátásai ígéretesek, a folyamatos kutatás és fejlesztés célja a jelenlegi korlátozások kezelése és az új alkalmazások feltárása. A továbbfejlesztett elszigetelő rendszerek és a porszabályozó intézkedések biztosítják a kezelő biztonságát és minimalizálják a környezeti hatásokat. A folyamatparaméterek és a berendezések kialakításának további optimalizálása magasabb termelési hozamokat és csökkent energiafogyasztást eredményez.

Ezenkívül a centrifugális szűrőzés más technológiákkal, például a folyékony ágy szárításával és bevonásával kombinációja új lehetőségeket nyit meg a testreszabott tulajdonságokkal rendelkező funkcionális részecskék előállításához. A folyamatos gyártási alapelvek integrációja a centrifugális szűrőképes rendszerekbe lehetővé teszi a gömb alakú részecskék zökkenőmentes és hatékony előállítását.

A centrifugális szűrő tényezője

1. A tételenkénti előállítási idő csak 5-10 perc.

2.

3. Az összes terv és gyártás a CGMP szabványok és az FDA követelményei alapján minősül.

4.

5. Időtakarítás, a tartály gyors cseréje (kis modelleken opcióként), a tartály egyszerű és gyors rögzítése miatt

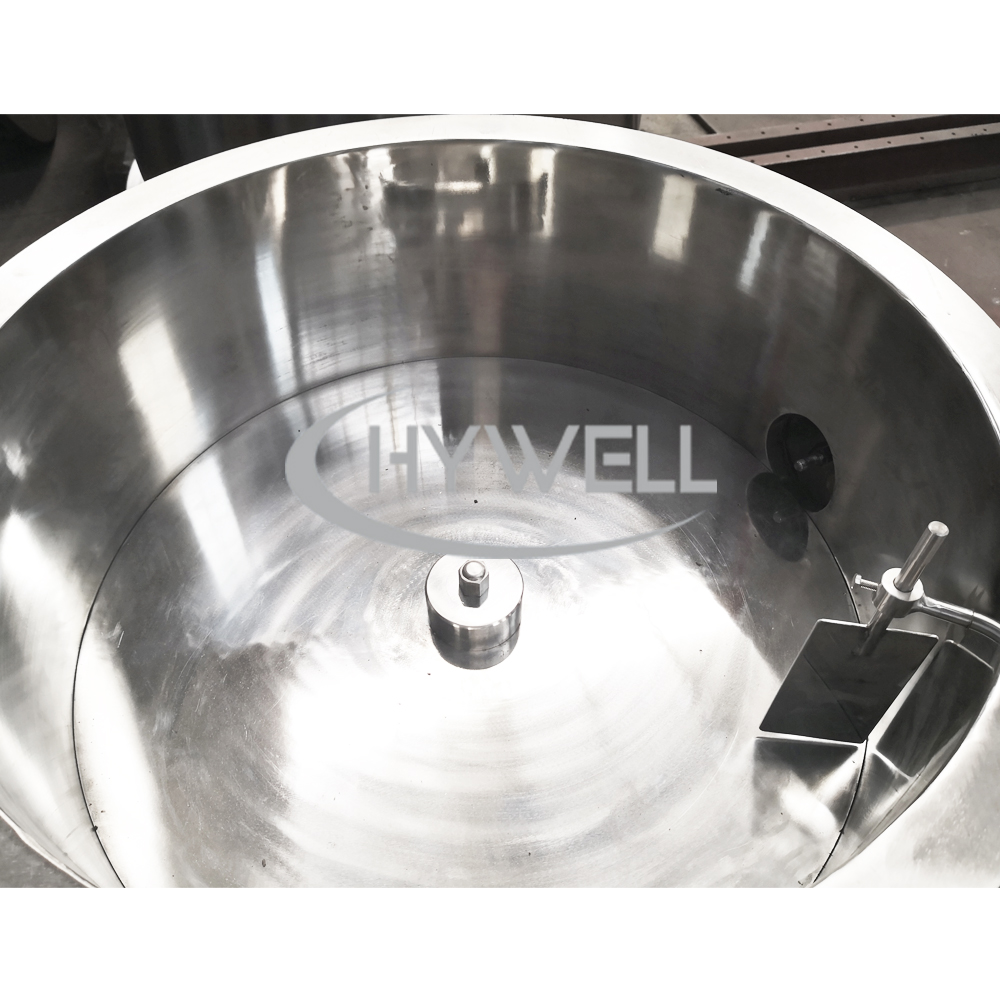

6. A hordó erősen csiszolt belső és külső felületei, nincs halott jövevény, könnyen kiüríthető anyagok, könnyen tisztítható, keresztszennyeződés nélkül. A GMP követelményének korlátozása.

7.

8.

9. A pelletgép sima futással, megbízható teljesítménygel és könnyű működéssel rendelkezik

10.

11. Automatikus PLC vezérlő rendszer.

A centrifugális szűrőnyerés által a szféra szekcióját befolyásoló tényezők

Számos tényező befolyásolja a gömbizációs folyamatot, ideértve a következőket is:

Nedves granulátum készítmény

A nedves granulátumok összetétele és tulajdonságai, például a kötőanyag -koncentráció, a részecskeméret eloszlásának és a reológiai jellemzőknek befolyásolják a gömbizációs eredményt.

Feldolgozási paraméterek

Az olyan változók, mint a forgási sebesség, a permetezési sebesség, a hőmérséklet és a szárítási körülmények, jelentősen befolyásolják a gömb alakú pellet kialakulását és minőségét.

Berendezés kialakítása

A centrifugális szűrőszer kialakítása és konfigurációja, beleértve a lemez görbületét, a lemezsebességet és a folyékony permetezési mechanizmust, döntő szerepet játszik a kívánt pellet -jellemzők elérésében.

Általános kihívások a centrifugális szűrőben

Noha a gömbizálás széles körben alkalmazott technika, bizonyos kihívásokkal jár, beleértve:

Agglomeráció

A nem megfelelő nedves granulátum készítmény vagy a túlzott folyékony permetezés a részecskék agglomerációjához vezethet, ami szabálytalan pelletformákat vagy rossz áramlási tulajdonságokat eredményezhet.

Következetlen gömbizálás

A nedves granulátum tulajdonságai vagy a folyamatparaméterek változásai következetlen pelletképződést okozhatnak, ami széles körű részecskeméret -eloszlást eredményezhet.

Túlmelegedés

A szárítási szakaszban a túlzott hő pellet deformációt vagy repedést okozhat, befolyásolva a gömb alakú részecskék általános minőségét.

Kötőanyag -kompatibilitás

A megfelelő kötőanyag vagy bevonóoldat kiválasztása elengedhetetlen a hatóanyaggal való kompatibilitás biztosítása és a kívánt pellet jellemzőinek elérése érdekében.

Centrifugális gömb -építőanyag

A Hywell Machinery képes a QL sorozat centrifugális gömbizáló gépünket, amelyek érintkezési alkatrészekkel, SS304, SS316L, titán, duplex rozsdamentes acél stb. márka.

Centrifugális gömbizáló gép következtetés

A centrifugális szűrőszerelés forradalmasította a részecskék feldolgozását, megbízható és hatékony módszert kínálva olyan gömb alakú részecskék előállításához, amelyek tulajdonságai pontos ellenőrzéssel rendelkeznek. A gyógyszeriparban alkalmazott alkalmazásai, valamint a részecskék egységessége és testreszabása szempontjából előnyei, értékes technológiává teszik a gyógyszerkészítményt és a bejutást.

A terület tovább fejlődésével, a feltörekvő tendenciák és innovációk átfogásával, a centrifugális szűrőképzés óriási potenciállal rendelkezik a részecske -feldolgozás továbbfejlesztésében. A folyamatos kutatás és fejlesztés révén várhatjuk az új áttörések, a kibővített alkalmazások és a fokozott hatékonyság tanúi a részecskeszemenekegének ezen izgalmas területén.

GYIK

Mi a célja a gyógyszeriparban?

A gyógyszeriparban a gömböket elsősorban a szabálytalan alakú granulátumok gömb alakú részecskékké alakítására használják. Ez a folyamat javítja a gyógyszer stabilitását, javítja a gyógyszer felszabadulási profilját, és lehetővé teszi a pellet jobb beágyazását és bevonását.

Vannak -e olyan biztonsági aggályok a centrifugális szűrőképzéssel kapcsolatban?

A centrifugális szűrőképzés finom porrészecskéket generálhat a folyamat során. A biztonsági aggályok kezelése érdekében a kezelő biztonságának biztosítása és a környezeti hatás minimalizálása érdekében megfelelő elszigetelő rendszereket és porszabályozási intézkedéseket kell végrehajtani.

Használható-e a centrifugális szűréshasználat a hőérzékeny vegyületekhez?

Igen, a centrifugális szűrőkhöz tudják beilleszteni a hőérzékeny vegyületeket. A folyamatparaméterek beállíthatók az anyagok túlzott hőnek való kitettségének minimalizálása érdekében, biztosítva a hatóanyagok integritását.

Milyen előnyei vannak az automatizálás és a robotika használatának a centrifugális szűrőképzésben?

Az automatizálás és a robotika a centrifugális szűrőképzésben javítja a folyamat hatékonyságát az emberi beavatkozás csökkentésével és a termelés korszerűsítésével. A robotrendszerek olyan feladatokat végezhetnek, mint például a granulátum -táplálkozás, a lemezek forgása és a termékkibocsátás, ami megnövekedett termelékenységet és következetességet eredményez.

Hogyan járul hozzá a centrifugális szűrés a kontrollált gyógyszer felszabadulásához?

A centrifugális szűrőképzés lehetővé teszi a kontrollált gyógyszer -felszabadulási profilokkal rendelkező pellet előállítását. Az egyenletes részecskeméret és az alak konzisztenciájának elérésével a gömbizációs folyamat biztosítja a következetes gyógyszer felszabadulását

angol

Руий

العرب

Franc

Español

Português

Deutsch

olaszo

日本語

한국어

Nederlands

Tiếng việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa melayu

Filippínó

Bahasa Indonézia

magyar

Római

Čeština

қазақ

Српи

हिन

فاری

Szlovenčina

Szlovenščina

Norsk

Svenska

ураїнса

Ελληνικά

Szuomi

Հայերեն

עבית

Dánszk

اردو

বাংলা

Hrvatski

Afrikaánok

Geilge

Eesti Keel

Maori

नेप

Oʻzbekcha

Lettiešu

Azərbaycan dili

Беларуая мова

Ъъарси

ქართული

Kurdî

Ырызча

简体中文

简体中文