Teljes megoldás a tabletták szilárd adagolásának granulálásához

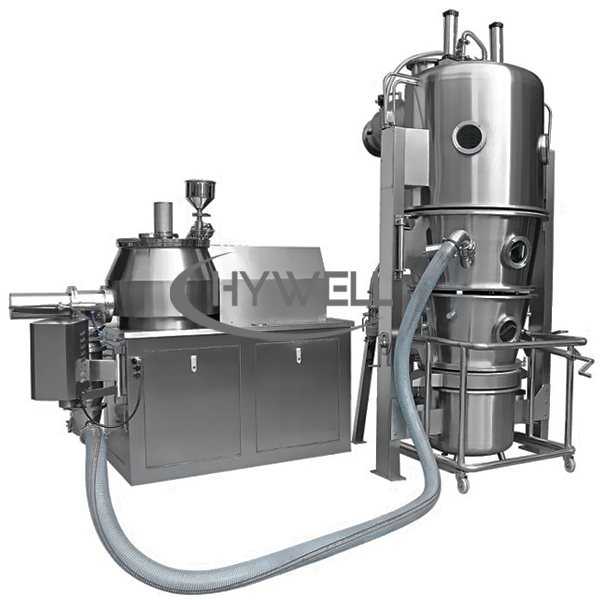

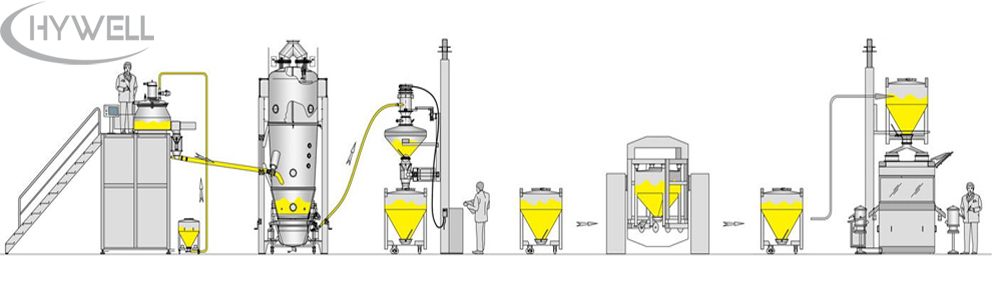

A Hywell szilárd adagolási granulációs vonala egy keretű megoldás, amely minden lehetőséget kimutat a nedves granulációs folyamathoz. Integrálja a Magas nyírási granulátor keveréshez és granulációhoz, a Fluidizált ágyszárító szárításhoz, granuláláshoz és bevonathoz, valamint a kúpos és hengeres kalibrátorok a kalibráláshoz. Így segít csökkenteni a tiszta helyiségben megkövetelt helyet és minimalizálja a keresztszennyezés kockázatait, miközben maximális rugalmasságot biztosít a fejlesztési és méretezhetőségi tanulmányok feldolgozásához.

A gyógyszerészeti szilárd adagolási granulációs vonal formái 45 és 1500 L közötti kapacitásban kaphatók, és két különböző folyamatot képesek végrehajtani. Az első a nedves granuláció, ahol agglutinatív oldatot adnak a granulátum kialakításához. A berendezés egy vagy több porrészecskéket ötvöz, és granulátumot képez a szükséges határokon belül.

A második a szárítási folyamat Fluidizáló ágyszárító , amelyet széles körben használnak a gyógyszeriparban a por és a granulátum nedvességtartalmának csökkentésére. A forró levegőt egy adott nyomáson és áramlási sebességgel adják át a nedves szilárd részecskék perforált ágyán. A nedves szilárd anyagokat alulról felemelik és szuszpendálják egy levegőáramban. A hőt a nedves szilárd és forró gázok közötti közvetlen érintkezés útján továbbítják. A párologtatott folyadékot ezután a szárító gázok elviszik.

A nedves granuláció a gyógyszeriparban széles körben alkalmazott eljárás, mivel ez javítja a por keverékének áramlási tulajdonságait, homogenitását és összenyomhatóságát. A fluidizált ágy granulátorokat és a magas nyírási keverőket általában a hagyományos tételű nedves granulációs folyamatokban használják.

Az orális szilárd adagolási formák (OSD) zárt termelése nedves granulációval

Orális szilárd adagolás granulációs vonal leírása

Ha a gyógyszeriparban tartózkodik, akkor fontolóra kell vennie ezt a prémium szilárd adagoló granuláló gépet. Ez a gyógyszerészeti granuláló berendezés biztosítja, hogy ne kerüljön keresztszennyezés.

A szilárd orális adagolás -granulátor egyesíti a keverést, a granulációs és szárítási folyamatot a folyamatos és stabil termelés biztosítása érdekében, a granuláló szárítási vonal nagymértékben növeli a késztermékek hozamát.

A vákuumszállító eszköz és az emelő forgalom ürítő rendszere jelentősen csökkentheti a munkaerő intenzitását és elkerülheti a porszennyezést. Ez azt jelenti, hogy a granulátor szárító gyártósor megtakarítja a munkaerő költségeit.

A Hywell Machinery orális szilárd adagoló berendezés (nedves granulációs vonalrendszer) az automatikus PLC -vezérlést alkalmazza a grafikus felületen. Ez azt jelenti, hogy a műveleti és a folyamatparaméterek automatikusan beállíthatók az előzmények áttekintése és nyomtatás céljából.

A CIP rendszer a szilárd adagolás formájú granulációs vonalában képes teljesíteni a granulátor és a szárító kúttisztító hatását. Az ex-biztos rendszer, a megbízható reteszelés és a földelés biztosítja az emberek, a berendezések és a környezet biztonságát.

Ha szeretne vásárolni egy egyedi, szilárd dózisú gyógyszergyártó sort, a Hywell keményen dolgozik a folyamat és a specifikációk teljesítése érdekében. Testreszabhatjuk a granulációs vonalak terveit és méretét.

Felhívjuk figyelmét, hogy ezeket a megbízható nedves granuláló vonalakat eladjuk az élelmiszerekkel, vegyi és gyógyszeripari termékekkel foglalkozó ügyfeleknek. Velünk a hely nem akadály. Még azok számára is lehetővé teszjük azoknak az ügyfeleknek, akik szeretnének online megrendelni ezt a szilárd adag -granulációs vonalat.

Szeretné megvásárolni ezt a szilárd adagoló gyártási folyamatot? Ezután küldje el most a Hywell Machinery kérdését. A Hywell Company egy megbízható és jó hírű, szilárd adagolási granulációs vonal gyártója Kínában. A Hywell Machinery Co., Ltd támogatja a projekt kezdeti tervezését - a projekt kezdeti megerősítése - Projekt részletes tervezése - Projekt megerősítése - Válassza ki a berendezés specifikációját. Annak érdekében, hogy a fejlett szolgáltatást nyújtsa az ügyfelek számára, és biztosítsa, hogy az összes gép minden egyes gyártósor számára alkalmas legyen.

Szilárd orális adagolás granulátor vonal összetétele

Manapság a szilárd adagolási vonalak folyamatos folyadékágy -granulációnak is nevezik, és a magas nyírási granulátorvonalak egyre fontosabb szerepet játszanak a gyógyszerészeti granuláló berendezésekben.

A Hywell az integrált granulációra és a szárításra összpontosít a szilárd adagolás előállításához, több mint 20 tapasztalattal.

A Hywell granulációs vonal a gyógyszerészeti szilárd adagolási formákhoz, magában foglalja Magas nyírókeverő granulátor , nedves kúpos malom/nedves granulátor, Folyadékágy szárító/granulátor , emelési oszlop/garat lift, száraz kúpos malom, Vákuumszállító rendszer, Porkeverő/garatkeverőgép , stb.

A magas nyírós keverő granuláló gép és a nedves kúpos gyakran nagy nyírási granulátorként telepítik, és közvetlenül a nedves granulátumot továbbítják a folyadékágy szárítógépbe.

A fluidizáló ágy szárítója gyakran a folyadékágy -processzort (folyadékágy -granulátor/szárítót/szállító) vagy a folyadékágy -granulátorot használja a folyadékágy -szárítók cseréjére a szilárd adagolási formában. Ennek oka nagyon egyszerű, a fluidizáló granulátor gép nemcsak a szárítóberendezések funkciója, hanem folyékony spray -granulátor funkciója is. Az egyik gép két célt ér el. A forrásban lévő (folyadékágy) granuláló bevonat szárítója természetesen integrálja a granuláló gépet, a granulátum bevonógépet és a szárítógép funkcióit. A bevonat funkcióhoz azonban különféle garatokra van szükség, ha a műhely keskeny, vagy ezt a berendezést soha nem használják a műhely bevonatához, így forrásban lévő granulátor választást választanak a költségek csökkentése érdekében.

Mint teljes szilárd adagolású nedves granulációs folyamatgyártó prémium feldolgozó technológiai rendszerek gyártója, 20 éves tapasztalattal a szilárd anyagok fejlesztésében és gyártásában, a folyamatos feldolgozás egyre fontosabbá válik a gyógyszerészeti, egészségügyi termékek, élelmiszerek, finom vegyi anyagok és takarmány -feldolgozó iparban.

1. Magas nyírókeverő granulátor

A szilárd adagolási formák gyártóvonalának nagy nyírási keverő granulátorát a nedves granulációs folyamat optimalizálására tervezték. A finom poros heterogén keverék egyenletes granulálássá alakításához használják, megnövekedett részecskemérettel és nagyobb sűrűséggel, rövid időtartam alatt és megismételhetőséggel megfelelő áramlási és tömörségi tulajdonságokat kínálva.

A por anyagát manuálisan hozzáadhatjuk a nagysebességű keverő silóba, vagy a por beszívható a nagysebességű keverőbe egy porszívózóval. Ugyanakkor a porot a magas nyírási keverővel keverik, és a folyadékot a silóba öntik a folyadéktartályba; de a folyadéktartályban lévő folyadékot általában egy szivattyú (opcionális) vezeti a silóba. A nagysebességű keverőgép automatikusan működni fog a Set program szerint.

2. Nedves granulátor / nedves kúpos malom

A magas nyírási granulátor befejezése után a kisülési port henger kinyitja a kisülési szelepet, és a nedves por az alsó nedves granulátorba (nedves kúpos malomba) kerül, a nedves granuláló gép a nedves port egyenletes nedves granulátumba hozza, és a nedves részecskéket a nedves granuláló gép (nedves kúpos malom) ürítő portjából ürítik. A nedves granulátor egy nedves kúpos malmot is nevez, amely a szilárd adagolási vonal alapmechanizmusa.

Nedves kúpos malom

Nedves kúpos malom

Nedves kúpos malom

3. folyadékágy szárító/ folyadékágy granulátor

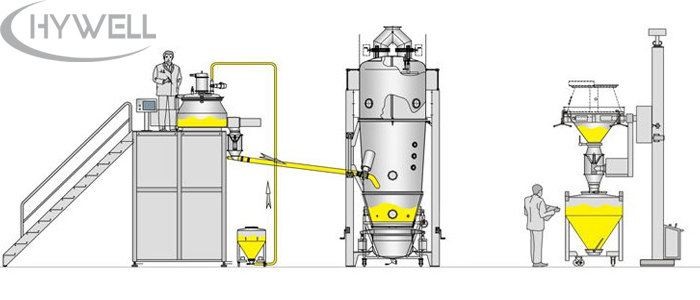

A nedves granulátumokat a nedves kúpos malomból szívják egy negatív nyomással rendelkező folyadékágy -szárító ventilátorral, és a fluidizált ágy szárítójába szállítják a feldolgozó levegővel. A folyadékágy -szárítók szárítási folyamat a granuláló szárító vonal és az alapvető berendezések számára.

A fluidizációs folyamatot széles körben használják a gyógyszeriparban a por és a granulátum nedvességtartalmának csökkentésére a szárítási folyamat során.

Ebben a folyamatban a forró levegőt meghatározott nyomáson és áramlási sebességnél vezetik be a nedves szilárd részecskék perforált ágyán.

A nedves szilárd anyagokat alulról felemeljük és szuszpendáljuk egy levegőáramban (fluidizált állapotban).

A hőátadást a nedvesített szilárd és forró gázok közötti közvetlen érintkezéssel hajtják végre.

A nedves szemcsés nedvességet a forró levegő veszi el, a nedves szemcsés szárítást, majd a folyadékágy -granulátor kikapcsolja a vezérlőrendszert.

4. Emelőoszlop / Hopper lift

A Hywell Machinery növeli a kezelési rendszerek hatékonyságát és mobilitását. Számos felszerelést biztosítunk a modern és hatékony termékkezeléshez, amely magában foglalja a sokféle mobil és helyhez kötött emelő- és ürítő eszközt. Működhet a Bin Blender -rel, egy táblagéppel. Az emelőoszlop felemeli a folyékony ágy granulátor anyagkocsiját, majd közvetlenül ürítette a szárított granulátumot a por turmixgépbe vagy a por rezgési szitába.

5. kúpos malom

A kúpos malom emelő kúpos malomnak is nevezi, a kúpos malmot elsősorban az egyenletesen képesített granulátumok előállítására használják a granulátorok szitáló agglomerátumain keresztül. A kúpmalom könnyen kezelhető és tisztítható, és teljes mértékben megfelel a GMP -nek.

6. Egyéb gépek

Az anyagjellemzők és az ügyfelek igényei szerint ez a granulációs gyártósor felkészíthető vákuumgyűjtővel, porszűrővel és porkeverővel. A részletes lehetőségekért kérjük, olvassa el a Hywell Machinery Co., Ltd.

7. Dokumentumok

A Hywell Machinery testreszabja a granulációs vonal berendezéseivel kapcsolatos összes dokumentációt, megkönnyítve a berendezések edzését, üzemeltetését és karbantartását az élettartamon keresztül, még a legkevésbé a gyógyszerpiaconként, mint a legszélesebb körű iparágakban, teljes beállított GMP -t biztosítunk, beleértve a DQ, IQ, OQ, SAT, Fat, felhasználói kézikönyv dokumentációt.

Ha a gyógyszeripari granulációs gyártósor üzletben szeretne kezdeni, kérjük, vegye fel velünk a kapcsolatot a részletekért

Szilárd adagolás granulátorok vonal előírásai

Modell |

GL-30 |

GL-60 |

GL-120 |

GL-200 |

GL-300 |

Kapacitás |

30 |

60 |

120 |

200 |

300 |

Berendezés összetétele |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

GHL-100 |

GHL-200 |

GHL-400 |

GHL-600 |

GHL-800 |

GZL-100 |

GZL-180 |

GZL-180 |

GZL-300 |

GZL-350 |

FG-30 |

FG-60 |

FG-120 |

FG-200 |

FG-300 |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

1. 2.A FG folyadékágy szárítóját cserélheti a folyékony ágy granulátorral vagy a fluidizált szárítóval/granulátorral/gyártóval. 3. A Hywell Machinery előzetes értesítés nélkül fenntartja a tervezéshez való jogot 4. |

Tehát hogyan működik a szilárd adagolás granulációs vonal?

A kötegelt folyamatokban számos gépet használnak különféle folyamatokhoz, szünetekkel a kezelő folyamatainak között, hogy olyan folyamatok elvégzhessenek, mint például a mintavétel vagy a termékátvitel.

A folyamatos folyamatok önállóbbak. És több folyamat elvégezhető ugyanazzal a berendezéssel. Ez azt jelenti, hogy számos eljárást, például betöltést, granulálást, szárítást, bevonatot és méretezést végeznek a folyadékágy -granulátorban. Granulálás, nedves kúpos malom, szárítás, bevonat, emelés, átvitel, száraz kúpos malom, ugyanabban a szilárd előkészítő granulátorvonalban keverve.

Ez a szilárd előkészítő granulátorvonalak egy termékgyárhoz, egy magas nyírási keverő granuláló géphez, egy folyadékágy -processzorral, és egy egyedi kombinált gyógyszer -emelő és vákuumátvitel egy kúpmalommal.

A szilárd adagolás granulációs vonal anyagot képez

A Hywell gépek képesek kínálni a szilárd adagolási formák granulációs vonalát, amelynek érintkezési részét SS304, SS316L, titán, duplex rozsdamentes acél stb. Vezérlő rendszerbe kell építeni.

Magas nyírási keverő granulátor és fluidizált ágy szárító szilárd előkészítő granuláló vonalhoz

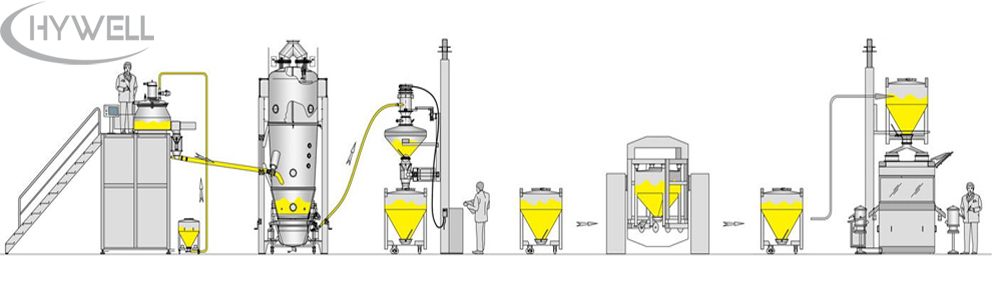

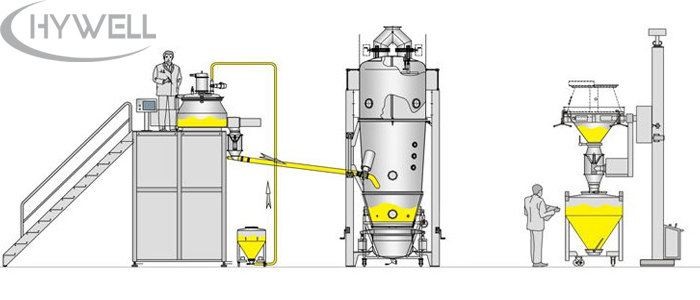

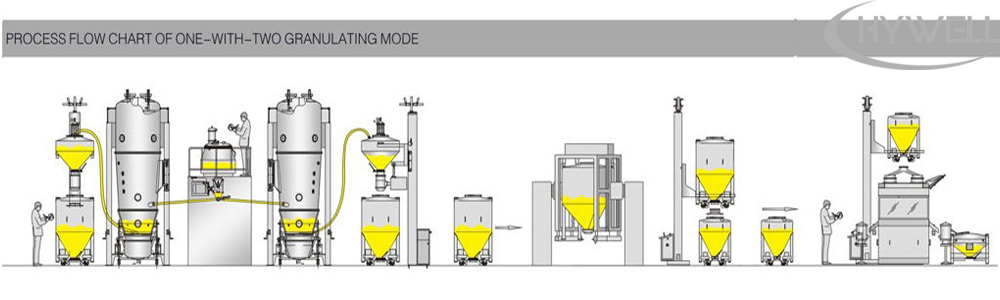

Egy nyírókeverő granulátor + egy folyadékágy szárító

A magas nyírási keverő granulátort egy folyadékágy -granulátorhoz vagy folyadékágy -szárítóhoz csatlakoztattuk.

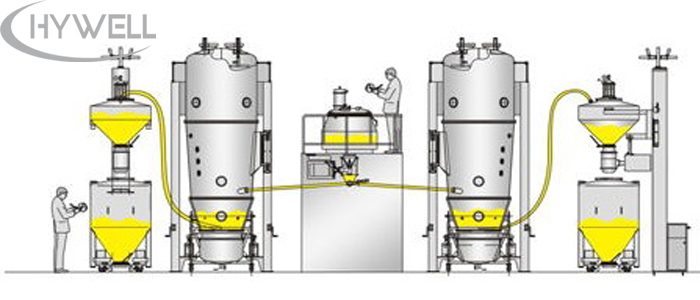

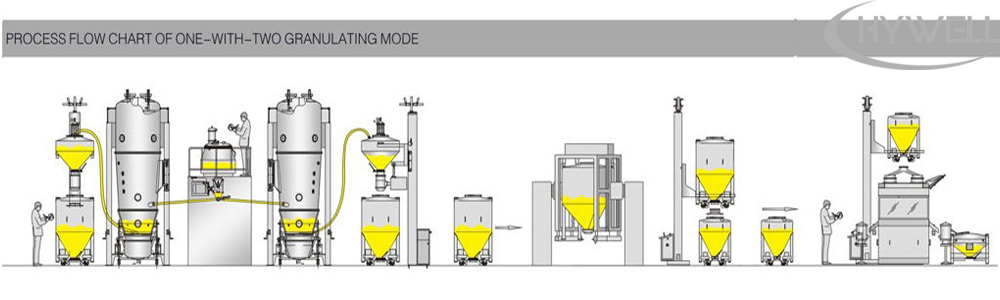

Egy magas nyírókeverő granulátor + két folyadékágy szárító

A Hywell egy granulációs vonalat is szállít, ahol a magas nyírós keverő granulátorok két folyadékágy-granulátorhoz vagy szárítóhoz vannak csatlakoztatva.

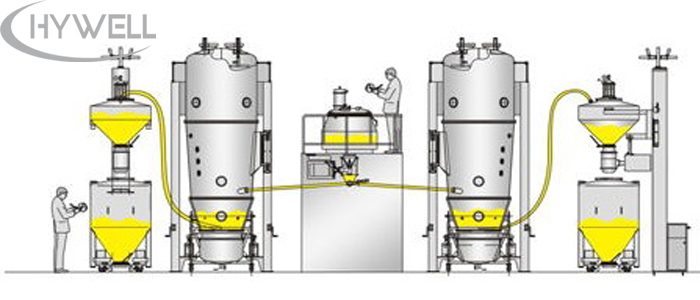

Egy magas nyírási granulátor + több folyékony ágy szárító

A Hywellnek akár egy magas nyírási granuláció is lehet csatlakoztatni kétnél több folyadékágy-granulátorhoz vagy szárítóhoz.

Az előnyei orális szilárd adagolás nedves granulációs vonal

Az orális szilárd adagolás nedves granulációs vonalát leginkább a szilárd adagolási formák előállításához használják, annak sok előnye miatt:

1. A részecskék jobb áramlása, mivel több gömb alakú granulátumot képez.

2.

3. Az alacsony dózisú gyógyszerek esetében jobb egységességet biztosít.

4. Ez javítja az oldható gyógyszerek oldódási sebességét is.

5.

6. A nagyfokú elszigeteléssel és a kötőanyag -folyadékok használatával kevesebb a porszennyezés a gyártási folyamat során. Ezáltal kevesebb esély van a szennyeződésre.

7. Granulációnk egy magas nyírási keverőből, folyadékágy-szárítóból, emelési oszlopból és tartálykeverőből egy zárt tartályban, anyagvesztés és porszennyezés nélkül történik.

Az hátrányai orális szilárd adagolás nedves granuláló vonal

Noha a nedves granulációs vonal folyamat a leginkább alkalmazott, bizonyos korlátozások is alá vannak téve:

1. Ez nem alkalmas a nedvességre érzékeny hatóanyagokra.

Szilárd adagolási technológia

A gyógyszergyártás nagyon ellenőrzött és szabályozott folyamat. Szinte minden folyamat automatizálható, és a szilárd adagolás gyártási folyamatainak gyors és folyamatos fejlődése történt. A nagy gyártók folyamatosan értékelik versenyképességüket annak érdekében, hogy folyamatos növekedést biztosítsanak az egyre igényesebb piacon, ahol az új termékek fejlesztésének költségei folyamatosan növekszenek. Sürgősen szükség van a gyógyszeripari vállalatokra, hogy folyamatosan befektessenek az innovatív folyamatokba olyan szilárd adagolási formák előállításához, amelyek jobban megfelelnek a beteg igényeinek, és hatékonyan gyártják őket.

Az orális adagolási formákat, beleértve a tablettákat és a kapszulákat, a leginkább beteg által elfogadható adagolási formáknak tekintik a piacon. Kényelmet és könnyű kezelést kínálnak, és szintén rendkívül stabilak, kémiailag és fizikailag is. Ezeknek a szilárd dózisú gyógyszereknek a előállítása szintén viszonylag olcsó, és a nagy teljesítményű teljesítmény jól elérhető.

Gyógyszerészeti granulációs vonalra van szükség ahhoz, hogy leküzdje számos aktív gyógyszerészeti összetevő jelentős kompressziós nehézségeit és szokatlan áramlási tulajdonságait, amelyek korlátozzák ezen adagolási formák sikeres előállítását.

A szilárd dózisgyártási folyamat granulációs meghatározása

Nagyon egyszerű megérteni a granulációs folyamatot a tabletta gyártásában. Egyszerűen, ez a granulátum képződése kisebb részecskékből.

A tabletta gyártási folyamatának középpontjában a granulációs folyamat van. A granuláció utáni kívánt eredmény pormentes granulátum. Könnyű tablettákra tömöríteni, mint a kisebb szemcséket a tabletta gépen.

Meg tudjuk csinálni az egyablakos megoldást a hatékony és eredményes gyógyszeripar számára. Szilárd adagolási formáink a gyár oszlopa lesz, amely számos előnyt jelent, beleértve a kiváló termékeket, a csökkentett termelési költségeket és a stabilitást, többek között az előnyöket.

1. Granulációs technikák

A granuláció elősegíti a por keverékének áramlását, összenyomhatóságát, biohasznosulását és homogenitását. Különböző granulációs módszerek és technikák vannak, amelyek befolyásolják a granulátum tulajdonságait. A népszerű granulációs módszer a száraz granuláció és a nedves granuláció.

A tesztek kimutatták, hogy a közvetlen tömörítés problémákhoz vezet a poráramlással, és a szemcsék a kompresszió során a gépek felületéhez tapadnak.

A nedves granuláció, amelyet a magas nyírós keverő granulációnak is neveznek, általában a legelőnyösebb folyamat. A magas nyírási granuláció nehezebb és sűrűbb granulátumot képez. Noha a nagy nyírási tabletták lassabb kiadási idővel rendelkeznek, bár nehezebbek a nagy nyírási tabletták, ami javítja azok hatékonyságát és elérhetőségét.

1). Magas nyíró granuláló gép

A magas nyírási granulációs eljárás nedves, mivel a keverékhez folyadékot adnak, hogy elősegítsék a szemcsék közötti kötéseket a granulátumok kialakulásához.

A kötőanyag -folyadékok gyakran használják az IS etanolt, vizet, szerves oldószereket (izopropanol és etanol) és így tovább.

Mivel alacsonyabb hőmérsékleten gyorsan elpárolognak, mint a víz, a porkeverék gyorsan szárad. A szerves oldószerek azonban költségesebbek, mint a víz. Az is nagyobb kihívást jelent, hogy a termelés után ártalmatlanítsák őket.

A Hywell Machinery ajánlhatja a kötőanyag -folyadékokat az Ön folyamatigényének megfelelően.

Ezután nézzük meg a magas nyíró keverő granulátor folyamatának lépéseit:

Granuláció egy magas nyírókeverővel

A magas nyírókeverő fő része a következő alkatrészek:

Kupola alakú rozsdamentes acél keverőtál

A tál belsejében megtalálja a járókeréket és a helikoptert. Lehet, hogy a keverő tálba becsapódott falú (opcionális elemként), ahol a meleg vagy hideg folyadékokat át lehet vezetni, hogy melegítsék vagy lehűtsék a tál tartalmát.

Járókerék

A járókerék két vagy több pengéből áll. Általában három penge járókereket tervezünk. Agitálja az energiakeveréket, hogy egyenletesen elosztja a granulációs folyadékot. Alacsony forgási sebessége 5 ford / perc-300 fordulat / perc.

Hézag

A magas nyírókeverőhevedernek kisebb pengékkel rendelkezik, mint a járókeréknél. Általában a kupola alakú tál oldalára vagy aljára van felszerelve. A nedves por tömegét granulátumba kell rázni. Nagyobb forgási sebességgel rendelkezik 200-3000 fordulat / perc sebességgel.

Nedves kúpos malom (nedves granulátor)

A nedves kúpos malom opcionális elemként kapható. A nedves granulátor által előállított granulátumot a szárítás előtt kisebb részecskékké őrzi.

Robbanásbiztos, nagy nyírós keverő granulátor kialakítása is rendelkezésre áll, ha szüksége van rá.

Itt vannak a magas nyírási keverő gyártási lépései. A magas nyírási keverő teljes részletéről, kérjük, ellenőrizze a magas nyírási granulátor útmutatót.

Betöltési /töltési folyamat

A nagy nyírási granuláció első folyamat lépése a por betöltése a tálba. Vagy töltsön be egy előkevert portot, vagy a keverést a tál belsejében végezheti az összes összetevő betöltésével és a járókerék teljes sebességgel történő futtatásával két -öt percig.

Az összetevők táplálására kétféle módon lehet táplálni; A gravitációs táplálékot manuálisan vagy vákuum -táplálékot végezzük vákuumszalaggal, amelyet a nagy nyíró keverőnkben használunk.

Permetezzen be a kötőanyagot

Keverés után a kötőanyagot hozzáadjuk a porkeverékhez. A helikopter és a járókerék lassulnak ehhez a lépésért, hogy biztosítsák a kötőanyag -folyadék egyenletes eloszlását. A kötőanyag manuálisan vagy folyékony szivattyút használhat a tál belsejébe.

Gonuláció forgó rotorokkal

A folyékony kötőanyag felhordása után a járókeréket és a choppert ezután teljes termelési sebességre gyorsítják a granulációs folyamathoz. A granulátum növekedése akkor fordul elő.

A nagysebességű keverőnket egy helyben lévő rendszerrel (opcionális elemként) kell felszerelni, amely hatékonyan megtisztítja a magas granulátorot anélkül, hogy a járókeréket vagy a hézagot szétszerelné.

2. A granulátumok szárítása

A granulátum granuláció utáni szárításának számos módja van; A tálca szárítógép a múltban használt módszer volt, de csak kis mennyiségű termékhez volt megfelelő. Nem volt hatékony, mivel egyenetlen szárítást eredményezett. Ez szintén munkaigényes és időigényes volt. De a gép egy kicsi és olcsóbb beruházás, és olyan kis tételekhez, amelyek a legjobb granulátum -szárítógép.

Most a szárítás nagy részét fluidizált ágyneműben végzik. Használhatja a folyékony ágy processzort is. A folyadékágy szárítási technikájának több előnye van, mint a granulátumok szárítása egy sütőben.

1). Folyadékágy -szárító

Mi az elve a fluidizált ágy szárító granulátornak?

Úgy működik, hogy egy dekorizált és szárított levegő áramlását fújja a folyadékágy -szárító alaprészének aljáról.

A granulátum nedves tömegét a levegő ágya fölé ürítik. A szárító felső részén finom rendetlenség van, hogy megakadályozzák a részecskék elmenekülését.

Amikor a granulátum elérte a szükséges tulajdonságokat a nedvességszint szempontjából, kiürülnek és áthelyezik a következő folyamatfelszerelésbe.

A folyadékszárítót ezután új tétel nedves granulátummal töltik meg. Sokkal gyorsabban szárítja az anyagokat. Tudjon meg többet a folyékony ágy szárítójáról.

A rendelkezésre álló granulációs vonalak folyékony ágy szárító rendszere stb.

3.Transferring Granules

A folyékony ágy szárítójából vagy a folyadékágy granulátorából a granulátumot át kell vinni. Három módon lehet ezt megtenni:

1) Kézi kirakodás

Ez a módszer a legnépszerűbb módszer a múltban a folyékony ágyneműből, de munkaigényes és poros. Ez már nem a legnépszerűbb vágási módszer.

2). Vákuumgyűjtő

Ez magában foglalja a Vákuumszállítás , hogy az anyagokat a folyadékágy -szárítóból egy másik tartályba továbbítsák egy adagolócső segítségével. A vákuum -szállításnak számos előnye van, például a tér hatékony felhasználása és a csökkentett porszint.

3). Emelőoszlop

A Hywell Machinery számos típusú emelőt gyárt, amelyeket anyagok kiürítésére és szállítására használnak a folyadékágy szárítójából.

Itt többet megtudhat az emelési oszlopokról.

4. kúpos malom

A kúpmaradás az a folyamat, hogy az agglomerált granulátumok csomóit kisebb méretre bontják. Az őrölt granulátumot vibrációs szitával kell szitálni, hogy megfeleljenek a szükséges előírásoknak.

A kúpgyár fő jellemzői egy járókerék és a granulátum szűrésére szolgáló képernyő. A járókeréket motor forgatja, és a kinetikus energiát befolyásolja a granulátumok csomópontjaira.

A puszta erő a tömeg törését és a granulátumot esik a képernyőn - ez egy sor lyukból áll, az előnyben részesített rekesz méretével.

Noha az őrlés fő célja a méretcsökkentés, más funkciókat is elér, például egységes részecskék létrehozását is, amelyek nagy áramlással járnak.

A Hywell Machinery -nél olyan kúpmalmokat szállítunk, amelyeket beépítettek. Itt többet megtudhat a szemétkúpos malomról.

5. porkeverőgép

A Hywellnek különféle fajtái vannak porkeverők; IBC bin porkeverő, Rögzített tartály -porkeverő, 3D keverő , dobpor turmixgép és laboratóriumi tartály

Gyakran használjuk az IBC bin turmixgépet granulációs gyártósorként.

A szemétkeverőgép becsapja, emelés, döntés és granulátum keverése a kenőanyaggal.

Egységes keverést kap, és a szemétkeverőgépnek számos biztonsági tulajdonsága van. De a legfontosabb elem, amelyet a tartály más helyre tud átadni, és felcserélhető.

Szolgáltatásaink

Az értékesítés előtti és értékesítés utáni szolgáltatásaink megkönnyítik az ügyfelek számára a granulációs feldolgozó berendezések megszerzését és használatát.

Mérnökeink segítséget nyújthatnak a rendszeres berendezések karbantartása során, folyadékágy-granulációs hibaelhárítást nyújthatnak, és akár a helyszíni javításokat is kezelhetik.

Kínálunk képzést az üzemeltetők számára is, hogy segítsék őket a gyár hatékonyságának maximalizálásában.

Vegye fel velünk a kapcsolatot

Keresse meg a szakmai támogatási csapatunkat azáltal, hogy kérést küld a kapcsolattartási oldalunkon, és mondjon el többet az Ön igényeiről. Küldhet egy e-mailt sales@hywellco.com címre, vagy hívhat minket a +86- 13382828213 telefonszámon

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文