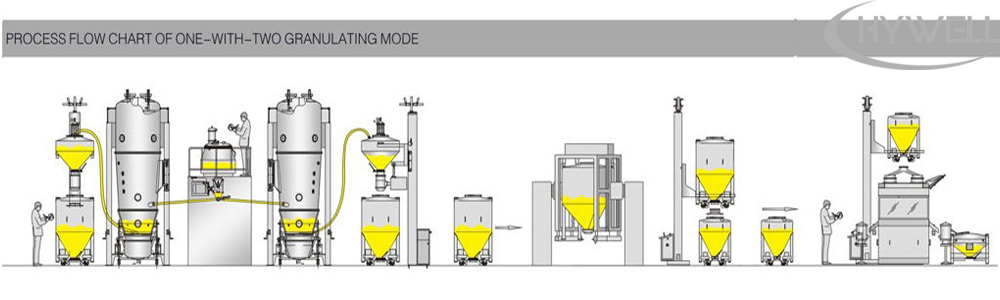

Komplette Lösung für die feste Dosierungsgranulation von Tabletten

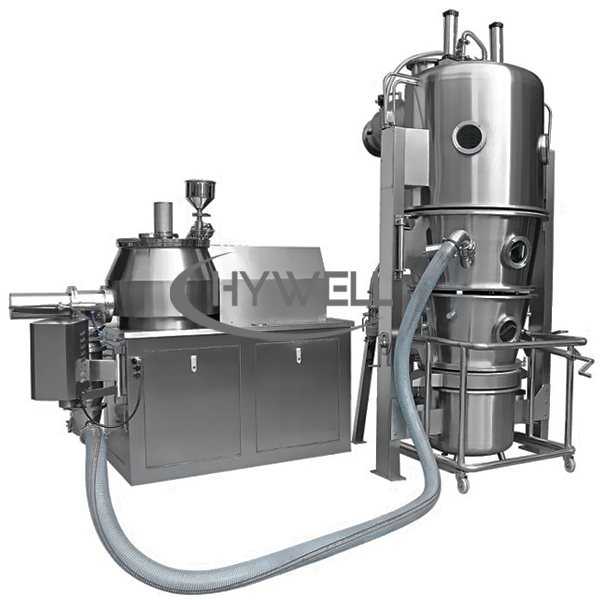

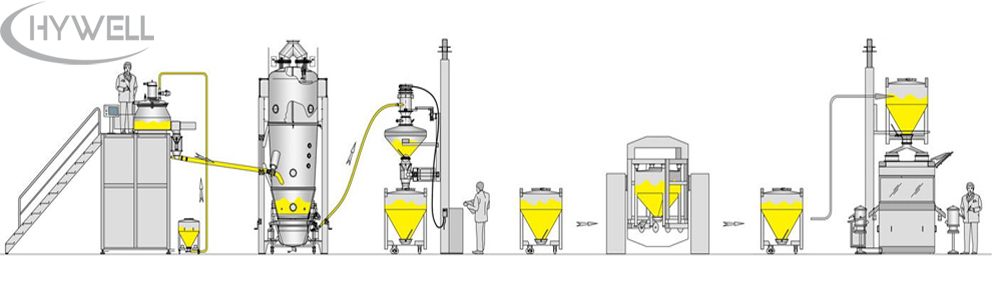

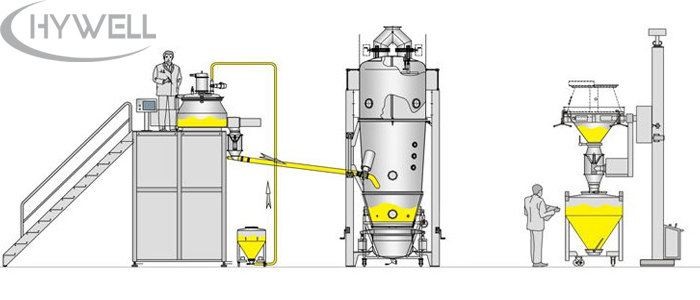

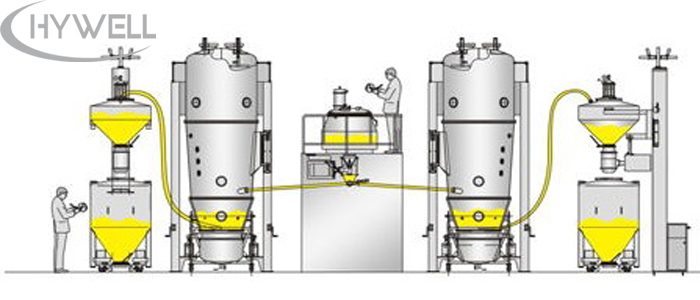

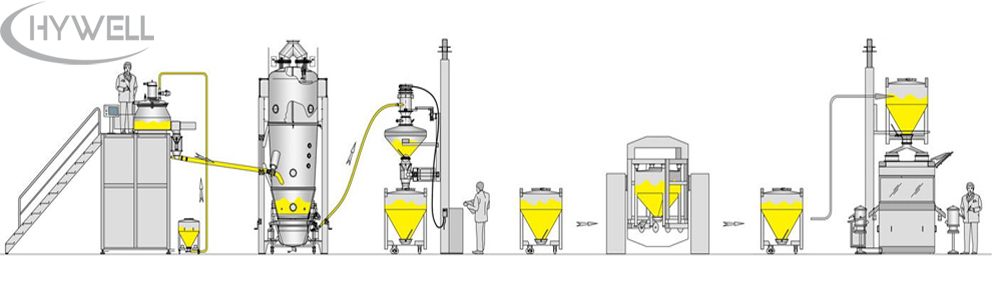

Die feste Dosierungsgranulationslinie von Hywell ist eine Einzelrahmenlösung, die alle Optionen für den feuchten Granulationsprozess ausführt. Es integriert die Hochscher -Granulator zum Mischen und Granulation, die, die Fluidisierter Betttrockner zum Trocknen, Granulation und Beschichtung sowie die konischen und zylindrischen Kalibratoren zur Kalibrierung. Es hilft somit bei der Verringerung des im Reinraums erforderlichen Raums und der Minimierung der Risiken einer Kreuzkontamination und gleichzeitig maximale Flexibilität für die Prozessentwicklung und die Skalierbarkeitsstudien.

Die Formen der pharmazeutischen festen Dosierungsgranulationslinie sind in Kapazitäten von 45 l bis 1500 l erhältlich und können zwei verschiedene Prozesse durchführen. Die erste ist eine nasse Granulation, bei der eine agglutinative Lösung hinzugefügt wird, um Granulat zu bilden. Das Gerät kombiniert einen oder mehrere Staubpartikel und bildet ein Granulat innerhalb der erforderlichen Grenzen.

Der zweite ist der Trocknungsprozess von Fluidisierungsbetttrockner , der in der pharmazeutischen Industrie häufig verwendet wird, um den Feuchtigkeitsgehalt von Pulver und Granulat zu verringern. Heißluft wird mit einem bestimmten Druck und einer bestimmten Durchflussrate durch ein perforiertes Bett feuchter fester Partikel geleitet. Die nassen Feststoffe werden von unten angehoben und in einem Luftstrom aufgehängt. Die Wärme wird durch direkten Kontakt zwischen den nassen Feststoff und den heißen Gasen übertragen. Die verdampfte Flüssigkeit wird dann von den Trocknungsgasen weggetragen.

Nassgranulation ist ein weit verbreitetes Verfahren in der Pharmaindustrie, da dies die Durchflusseigenschaften, die Homogenität und die Kompressibilität des Pulvermix verbessert. Fluidisierte Bettgranulatoren und Hochschalenmischer werden typischerweise in herkömmlichen Batch-Nassgranulationsprozessen verwendet.

Geschlossene Produktion von oralen festen Dosierungsformen (OSD) durch nasse Granulation

Orale Feststoffdosis -Granulationslinie Beschreibung

Wenn Sie sich in der Pharmaindustrie befinden, sollten Sie in Betracht ziehen, diese Premium -Granulationsmaschine mit fester Dosierung zu kaufen. Diese pharmazeutische Granulationsausrüstung sorgt dafür, dass keine Kreuzkontamination vorliegt.

Der feste orale Dosierungsgranulator kombiniert Mischung, Granulation und Trocknungsprozesse, um eine kontinuierliche und stabile Produktion zu gewährleisten. Die Granulationstrocknungsproduktionslinie kann die Ausbeute an fertigen Produkten erheblich erhöhen.

Das Vakuum -Fördergerät und das Heben von Umsatzentladungssystemen können die Arbeitsintensität erheblich verringern und Staubverschmutzung vermeiden. Dies bedeutet, dass die Granulator -Trocknungsproduktionslinie die Arbeitskosten spart.

Hywell Machinery Oral Solid Dosierungsgeräte (Wet Granulation Line System) verwendet eine automatische SPS -Steuerung mit der grafischen Grenzfläche. Dies bedeutet, dass die Betriebs- und Prozessparameter automatisch für die Überprüfung und Drucken des Verlaufs festgelegt werden können.

Das CIP -System in der Granulationslinie mit fester Dosierung kann einen guten Reinigungseffekt für den Granulator und den Trockner erfüllen. Das ehemalige System, die zuverlässige Verriegelung und die Erdung gewährleisten die Sicherheit der Personen, der Ausrüstung und der Umgebung.

Wenn Sie eine maßgeschneiderte Pharmafabrik-Produktionslinie für solide dosierte, arbeitet Hywell hart daran, den Prozess und die Spezifikationen zu erfüllen. Wir können die Designs und Größen von Granulationslinien anpassen.

Bitte beachten Sie, dass wir diese zuverlässigen Nassgranulationslinien an Kunden verkaufen, die sich mit Lebensmitteln, Chemikalien und Pharmazeutika befassen. Bei uns ist der Ort keine Barriere. Wir ermöglichen es Kunden, die diese solide Dosis -Granulationslinie online bestellen möchten.

Möchten Sie diese festdosierte Herstellungsprozesslinie kaufen? Senden Sie dann Ihre Anfrage jetzt über Hywell -Maschinen. Die Hywell Company ist ein zuverlässiger und angesehener solider Dosierungsgranulationslinienhersteller in China. Hywell Machinery Co., Ltd unterstützt das erste Entwurf des Projekts - Projektinitur -Bestätigung - Projektdetailliertes Design - Projektbestätigung - Auswahl der Gerätespezifikation. Um den Kunden den erweiterten Service zu bieten und zu versichern, dass alle Maschinen für jede Produktionslinie von Kunden geeignet sind.

Feste orale Dosierungsgranulatorliniezusammensetzung

Heutzutage werden die Produktionslinien der festen Dosierung auch als kontinuierliche Flüssigkeitsbett -Granulation bezeichnet, und hohe Schergranulatorlinien spielen eine immer wichtigere Rolle in der pharmazeutischen Granulationsgeräte.

Hywell konzentriert sich auf integrierte Granulation und Trocknung für die solide Dosierungsproduktion mit mehr als 20 Erfahrung.

Hywell Granulationslinie für pharmazeutische Festkörperformen, einschließlich Hochschermischer -Granulator , feuchte konische Mühle/Nassergranulator, Flüssigkeitsbetttrockner/Granulator , Hubsäule/Trichteraufzug, trockene konische Mühle, Vakuum -Fördersystem, Pulvermischer/Trichtermischmaschine , usw.

Die Granulationsmaschine mit hohem Schützenmixer und nasse konisch installieren häufig zusammen als hohe Schere und transportieren die nassen Granulate direkt in die trocknende Maschine des flüssigen Bettes.

Der Fluidisierungsbetttrockner verwendet häufig den Flüssigkeitsbettverarbeitungsprozessor (Granulator des Fluidbett -Granulators/Trockners/-beschichtung) oder den Flüssigkeitsbettgranulator, um die Flüssigkeitsbetttrockner innerhalb der festen Dosierungs -Verarbeitungslinie zu ersetzen. Der Grund ist sehr einfach, dass die Fluidisierungs -Granulatormaschine nicht nur die Funktion der Trocknungsgeräte hat, sondern auch die Funktion eines flüssigen Spray -Granulators hat. Eine Maschine erreicht zwei Zwecke. Aus dem Kurs integriert der Kochentrockner (Flüssigkeitsbett) die Granulationsmaschine, die Granulatbeschichtungsmaschine und die Trocknungsmaschinenfunktionen. Für die Beschichtungsfunktion sind jedoch verschiedene Trichter erforderlich. Wenn der Workshop eng ist oder diese Ausrüstung nie für die Beschichtung für den Workshop verwendet werden, wählen sie einen kochenden Granulator, um die Kosten zu senken.

Als komplette solide Dosierungs -Granulationsprozess Hersteller von Premium -Verarbeitungstechnologiesystemen mit 20 Jahren Erfahrung in der Entwicklung und Herstellung von Festkörpern wird die kontinuierliche Verarbeitung in den Bereichen Pharmazeutische, Gesundheitsprodukte, Lebensmittel, Feinchemikalie und Futtermittelverarbeitung immer wichtiger.

1. Granulator mit hohem Schermixer

Der Granulator mit hohem Schermixer der Herstellungslinie der festen Dosierungsformulare ist so ausgelegt, dass der Prozess der Nassgranulation optimiert wird. Wird verwendet, um ein heterogenes feinkutiges Mischmisch in eine gleichmäßige Granulation mit erhöhter Partikelgröße und höherer Dichte zu verwandeln, wodurch die Eigenschaften des ordnungsgemäßen Flusses und der Kompaktheit in kurzer Zeit und mit Wiederholbarkeit geeignet sind.

Das Pulvermaterial kann manuell in das Hochgeschwindigkeitsmixer-Silo hinzugefügt werden oder das Pulver kann durch einen Vakuumfutter in den Hochgeschwindigkeitsmixer gesaugt werden. Gleichzeitig wird das Pulver vom Hochschalenmixer gerührt und die Flüssigkeit in den Silo-Pass des Flüssigkeitstanks gegossen. Die Flüssigkeit im Flüssigkeitstank wird jedoch normalerweise durch eine Pumpe in das Silo gefahren (optional). Die Hochgeschwindigkeitsmischmaschine funktioniert nach dem SET-Programm automatisch.

2. Nasser Granulator / nasse konische Mühle

Nach Abschluss des Hochschertellulators öffnet der Entladungsanschlusszylinder das Ableitungsventil und das Nasspulver wird in den Nassgranulator (nasse konische Mühle) am unteren. Die feuchte Granulationsmaschine macht das feuchte Pulver in ein gleichmäßige Nassgranulat und nasse Partikel werden vom Entladen der nassen Granulationsmaschinen (nasses Maschinenfabrik) abgegeben. Der nasse Granulator nennt auch eine nasse konische Mühle, die ein Kernmechanismus für die feste Dosierungslinie ist.

Nasse konische Mühle

Nasse konische Mühle

Nasse konische Mühle

3. Granulator Fluid Betttrockner/ Flüssigkeitsbett

Die feuchten Granulate werden mit einem Abgabventilator des Fluidbetttrockners mit einem Unterdruck aus der nassen Konischmühle gesaugt und mit der Prozessluft zum flüssigen Betttrockner transportiert. Die Flüssigkeitsbetttrockner sind ein Trocknungsprozess für die Granulationstrocknungsproduktionslinie und auch für wesentliche Geräte.

Der Fluidisierungsprozess wird in der pharmazeutischen Industrie ausgiebig verwendet, um den Feuchtigkeitsgehalt von Pulver und Granulat in einem Trocknungsprozess zu verringern.

In diesem Prozess wird heiße Luft mit definierter Druck und Durchflussrate durch ein perforiertes Bett feuchter fester Partikel eingeführt.

Die nassen Feststoffe werden von unten angehoben und in einem Luftstrom (flüssiger Zustand) aufgehängt.

Die Wärmeübertragung erfolgt durch direkten Kontakt zwischen den benetzten festen und heißen Gasen.

Nasskörnige Feuchtigkeit wird von der heißen Luft weggenommen, der nasse Körnung wird getrocknet und dann wird der Granulator des Flüssigkeitsbetts durch das Kontrollsystem ausgeschaltet.

4. Hebensspalte / Hopper -Aufzug

Hywell Machinery erhöht die Effizienz und Mobilität Ihrer Handhabungssysteme. Wir bieten eine Reihe von Geräten für die moderne und effektive Produkthandhabung, die eine Vielzahl von mobilen und stationären Hebe- und Entladungsgeräten umfasst. Es kann mit Bin Blender, einer Tablet -Maschine, funktionieren. In der Hubsäule heben Sie den Wagen des Flüssigkeitsbettgranulatormaterialiens an und lassen dann das getrocknete Granulat direkt in den Pulvermixer oder Pulvervibrationssieb ab.

5. konische Mühle

Die konische Mühle, die auch als Hebenskonische Mühle bezeichnet wird, wird die konische Mühle hauptsächlich zum Erhalten von gleichmäßig qualifiziertem Granulat durch Sieben von Agglomeraten von Granulatoren verwendet. Die Kegelmühle ist einfach zu bedienen und zu reinigen und entspricht der GMP vollständig.

6. Andere Maschinen

Nach Materialeigenschaften und Kundenanforderungen kann diese Granulationsproduktionslinie mit einem Vakuumförderer, einer Pulver -Screening -Maschine und einem Pulvermixer ausgestattet werden. Ausführliche Optionen finden Sie in Hywell Machinery Co., Ltd.

7. Dokumente

Hywell Machinery passt alle Dokumentationen im Zusammenhang mit der Granulationslinie -Geräte an und erleichtert das Training, den Betrieb und die Wartung der Geräte durch den Lebensbegriff auch in den dringenderen Branchen als Pharmamarkt.

Wenn Sie im Geschäft mit pharmazeutischer Granulations -Produktionslinie beginnen möchten, wenden Sie sich bitte an uns, um weitere Informationen zu erhalten. Wir senden Ihnen Detailspezifikation, Angebote und Layoutzeichnung für Geräte.

Feste Dosierungsgranulatoren Linienspezifikationen

Modell |

GL-30 |

GL-60 |

GL-120 |

GL-200 |

GL-300 |

Kapazität |

30 |

60 |

120 |

200 |

300 |

Ausrüstungszusammensetzung |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

GHL-100 |

GHL-200 |

GHL-400 |

GHL-600 |

GHL-800 |

GZL-100 |

GZL-180 |

GZL-180 |

GZL-300 |

GZL-350 |

FG-30 |

FG-60 |

FG-120 |

FG-200 |

FG-300 |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

1. Ein Hochschertempfeffer kann mit zwei Flüssigkeitsbett -Granulatoren und Trocknern sein 2. Der FG -Fluidbetttrockner kann durch den Flüssigkeitsbettgranulator oder den flüssigen Trockner/Granulator/-beschöpfer ersetzt werden. 3.. Hywell Machinery behält sich das Recht vor dem Design ohne Vorankündigung vor 4. Alle Spezifikationen der Granulatoren der festen Dosierung sind so genau wie möglich, aber sie sind nicht bindend. |

Wie funktioniert die feste Dosierungsgranulationslinie?

Bei Stapelprozessen werden mehrere Maschinen für verschiedene Prozesse mit Pausen zwischen den Prozessen für den Bediener verwendet, um Prozesse wie Abtastung oder Produktübertragung durchzuführen.

Kontinuierliche Prozesse sind autonomer. Und mehrere Prozesse können mit derselben Ausrüstung durchgeführt werden. Dies bedeutet, dass im Flüssigkeitsbettgranulator mehrere Prozesse wie Beladung, Granulieren, Trocknen, Beschichtung und Größen durchgeführt werden. Granulat, Nasskegelmühle, Trocknen, Beschichtung, Anheben, Übertragungsgeschäft, Trockenkegelmühle, Mischen in den gleichen Granulatorlinien mit festem Zubereitung.

Diese Granulatorlinien für feste Vorbereitung für eine Produktfabrik, eine Granulationsmaschine mit hohem Schermixer mit einem Flüssigkeitsbettverarbeitungsprozessor und ein benutzerdefinierter Pharma -Lifter und Vakuum, die mit einer Kegelmühle vermittelt werden.

Feste Dosierung bildet Granulationslinienmaterial

Hywell -Maschinen können unsere feste Dosierungsformen anbieten, wobei der Kontaktteil in SS304, SS316L, Titan, Duplex -Edelstahl usw. gebaut werden soll.

Granulator mit hohem Schermixer und flüssiger Betttrockner für die Granulationslinie fester Zubereitung

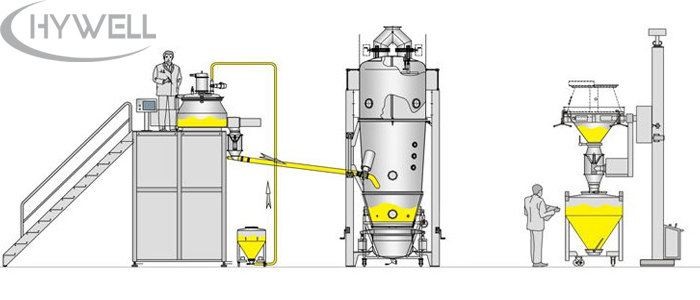

Ein Schermischer -Granulator + Ein Flüssigkeitsbetttrockner

Der Granulator mit hohem Schermixer wurde mit einem Flüssigkeitsbett -Granulator oder einem Flüssigkeitsbetttrockner angeschlossen.

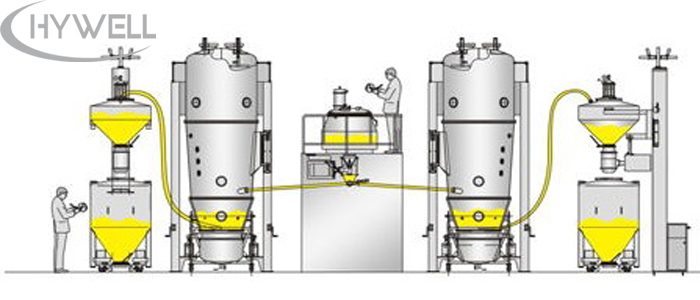

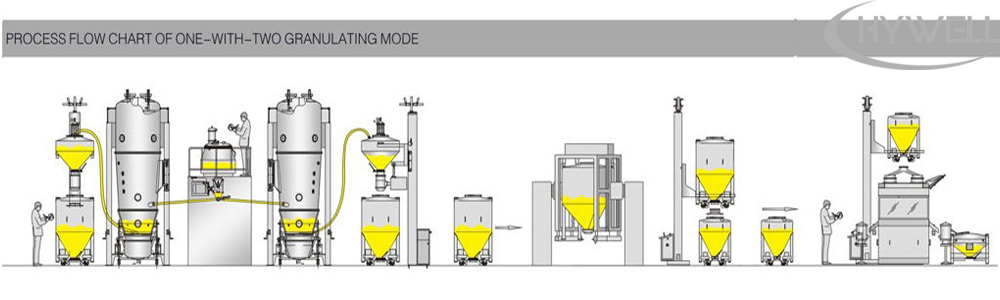

Ein Hochschertriemen -Granulatoren + Zwei Flüssigkeitsbetttrockner

Hywell liefert auch eine Granulationslinie, an der die Granulatoren mit hohem Schützenmixer mit zwei Flüssigkeitsbett-Granulatoren oder -trocknern verbunden sind.

Ein hoher Schergranulator + mehr Flüssigkeitsbetttrockner

Hywell kann sogar eine hohe scheere Granulation haben, die mit mehr als zwei Flüssigkeitsbett-Granulatoren oder Trocknern verbunden ist.

Vorteile der oralen festen Dosierungsgranulationslinie

Die orale feste Dosierungslinie nasse Granulationslinie wird hauptsächlich zur Herstellung fester Dosierungsformen verwendet, da sie viele Vorteile wie folgt herstellen:

1. bessere Fließfähigkeit von Partikeln, da es mehr kugelförmige Granulat bildet.

2. Die Kompressibilität der Granulate wird ebenfalls verbessert, da sie die Lufteinnahme in den Granulat reduziert.

3. Für niedrig dosierte Medikamente bietet es eine bessere Gleichmäßigkeit.

4. Es verbessert auch die Auflösungsrate von löslichen Arzneimitteln.

5. Wet Granulation erzeugt Tabletten, die für weitere Nachbearbeitungsmethoden einschließlich Tablettenbeschichtung geeignet sind.

6. Mit einem hohen Grad an Eindämmung und der Verwendung von Bindemittelflüssigkeiten gibt es während des Herstellungsprozesses weniger Staubverschmutzung. Dadurch besteht weniger Chance auf Kontamination.

7. Unsere Granulation aus einem hohen Schützenmixer, einem Flüssigkeitsbetttrockner, einer Hubsäule und einem Behältermixer tritt in einem geschlossenen Behälter ohne Materialverlust und Staubverschmutzung auf.

Nachteile der oralen festen Dosierungsgranulationslinie

Während der Prozess der nassen Granulation am häufigsten verwendet wird, unterliegt es auch einige Einschränkungen:

1. Es ist ungeeignet für Wirkstoffe, die feuchtigkeitsempfindlich sind.

Solid Dosierungstechnologie

Die pharmazeutische Herstellung ist ein stark kontrolliertes und reguliertes Prozess. Fast jeder Prozess kann automatisiert werden und es gab schnelle und kontinuierliche Fortschritte bei den Feststellungsprozessen mit soliden Dosierungen. Große Hersteller bewerten ständig ihre Wettbewerbsfähigkeit, um ein ständiges Wachstum in einem immer anspruchsvolleren Markt zu gewährleisten, auf dem die Kosten für die Entwicklung neuer Produkte kontinuierlich zunehmen. Pharmaunternehmen müssen dringend in innovative Prozesse investieren, um feste Dosierungsformen zu produzieren, die den Anforderungen des Patienten besser entsprechen und effizient hergestellt werden.

Orale Dosierungsformulare einschließlich Tabletten und Kapseln gelten als die am meisten Patienten akzeptablen Dosierungsformen auf dem heutigen Markt. Sie bieten Bequemlichkeit und Leichtigkeit des Handlings und sind sowohl chemisch als auch physisch extrem stabil. Die Produktion dieser Soliddosis-Medikamente ist ebenfalls relativ kostengünstig und ein hoher Durchsatz ist gut erreicht.

Eine pharmazeutische Granulationslinie ist erforderlich, um die signifikanten Kompressionsschwierigkeiten und unregelmäßigen Flusseigenschaften vieler aktiver pharmazeutischer Inhaltsstoffe zu überwinden, die die erfolgreiche Produktion dieser Dosierungsformen einschränken.

Granulationsdefinition des festen Dosisherstellungsprozesses

Es ist sehr einfach, den Granulationsprozess in der Tablettenherstellung zu verstehen. Es ist einfach die Bildung von Granulat aus kleineren Partikeln.

Im Zentrum des Tablet -Herstellungsprozesses steht der Granulationsprozess. Das gewünschte Ergebnis nach Granulation ist staubfreies Granulat. Es ist einfach, in Tabletten zu komprimieren als kleinere Körner von der Tablets -Maschine.

Wir können die One-Stop-Lösung für effiziente und produktive pharmazeutische Linien durchführen. Unsere soliden Dosierungsformen werden die Säule Ihrer Fabrik sein, die unter anderem viele Vorteile einbringt, einschließlich ausgezeichneter Produkte, reduzierter Produktionskosten und Stabilität.

1. Granulationstechniken

Die Granulation fördert die Fließfähigkeit, Kompressibilität, Bioverfügbarkeit und Homogenität des Pulvermixes. Es gibt verschiedene Granulationsmethoden und -techniken, die die Eigenschaften des Granulates beeinflussen. Die beliebte Granulationsmethode ist trockene Granulation und nasse Granulation.

Tests haben gezeigt, dass die direkte Verdichtung zu Problemen mit dem Pulverfluss führt und die Körner während der Kompression an der Oberfläche von Maschinen haften.

Nassgranulation wird auch als Hochschalen-Mixer-Granulation bezeichnet. Hochschere Granulation bildet Granulate, die härter und dicht sind. Obwohl sie härter zu mühlen sind, haben hohe Schützenpillen langsamere Freisetzungszeiten, was ihre Wirksamkeit und Verfügbarkeit verbessert.

1). Hohe Schergranulationsmaschine

Der hohe schmeckende Granulationsprozess ist nass, da der Mischung eine Flüssigkeit hinzugefügt wird, um Bindungen zwischen Körnern zur Bildung von Granulaten zu erzeugen.

Binderflüssigkeiten verwenden häufig Ethanol, Wasser, organische Lösungsmittel (Isopropanol und Ethanol) und so weiter.

Da sie bei niedrigeren Temperaturen als Wasser schnell verdampfen, trocknet die Pulvermischung schnell, wenn sie verwendet werden. Bio -Lösungsmittel sind jedoch teurer als Wasser. Es ist auch schwieriger, sie nach der Produktion zu entsorgen.

Hywell -Maschinen können Binderflüssigkeiten entsprechend Ihren Prozessanforderungen empfehlen.

Schauen wir uns als nächstes die Prozessschritte für den Granulator mit Hochschertemixiergranulator an:

Granulation mit einem hohen Schermixer

Die Hauptteile des Hochscherteile sind die folgenden Teile:

Kuppel geformte Edelstahl-Mischschale

In der Schüssel findet es den Laufrad und den Hubschrauber. Die Mischschüssel kann mit einem Mischwand ausgewandt sein (als optionales Gegenstand), bei dem heiße oder kalte Flüssigkeiten durch die Schüssel geleitet werden können, um den Inhalt der Schüssel zu erhitzen oder abzukühlen.

Laufrad

Das Laufrad besteht aus zwei oder mehr Klingen. Normalerweise entwerfen wir Drei-Blatt-Anspker. Es veraltet die Leistungsmischung, um die Granulationsflüssigkeit gleichmäßig zu verteilen. Es hat eine niedrige Drehzahl von 5 U / min-300 U / min.

Hubschrauber

Der Hubschrauber des Hochscherkippers hat kleinere Klingen als das Laufrad. Es ist normalerweise an der Seite oder am Boden der kuppelförmigen Schüssel ausgestattet. Es soll die nasse Pulvermasse in Granulat zerkleinern. Es hat eine höhere Drehzahl von 200 bis 3000 U / min.

Nasskegelmühle (Nasser Granulator)

Die Nasskegelmühle ist als optionaler Artikel erhältlich. Es mahlt das Granulat, das vom nassen Granulator vor dem Trocknen in kleinere Partikel erzeugt wird.

Ein explosionssicheres Hochschertriemulator-Granulator-Design ist ebenfalls erhältlich, wenn Sie es benötigen.

Hier sind die Produktionsschritte für den Hochschalenmixer. Über das vollständige Detail des Hochschalenmixers finden Sie in unseren Leitfaden mit hohem Scherengranulator.

Laden /Ladevorgang

Der erste Prozessschritt der hohen Schergranulation ist das Laden von Pulver in die Schüssel. Es lädt entweder ein vorgemischtes Pulver oder die Mischung kann in der Schüssel durchgeführt werden, indem alle Zutaten geladen und das Laufrad zwei bis fünf Minuten lang mit voller Geschwindigkeit ausgeführt werden.

Es gibt zwei Möglichkeiten, die Zutaten zu ernähren; Die Schwerkraft -Fütterung erfolgt manuell oder Vakuum -Fütterung mit einem Vakuumförderer, den wir in unserem Hochschertemisch verwenden.

Sprühen Sie den Ordner

Nach dem Mischen wird der Bindemittel zu dem Pulvermix zugesetzt. Der Hubschrauber und der Laufrad werden für diesen Schritt verlangsamt, um eine gleichmäßige Verteilung der Bindemittelflüssigkeit zu gewährleisten. Der Bindemittel kann manuell oder flüssige Pumpe in die Schüssel senden.

Granulation durch rotierende Rotoren

Nach dem Auftragen des flüssigen Bindemittels werden der Laufrad und der Hubschrauber dann für den Granulationsprozess auf vollständige Produktionsgeschwindigkeiten beschleunigt. Das Granulatwachstum tritt dann auf.

Unser Hochgeschwindigkeitsmixer ist mit einem Wasch-Einrichtungssystem (als optionaler Gegenstand) ausgestattet, das den Hochgranulator effizient reinigt, ohne den Laufrad oder Hubschrauber zu zerlegen.

2. Trocknen des Granulates

Es gibt verschiedene Möglichkeiten, nach Granulation Granulat zu trocknen. Eine in der Vergangenheit verwendete Methode der Tabletttrocknung war jedoch eine Methode, die jedoch nur für kleine Mengen an Produkten geeignet war. Es war ineffizient, da es ein ungleichmäßiges Trocknen hervorbrachte. Es war auch arbeitsintensiv und zeitaufwändig. Aber die Maschine ist eine kleine und billigere Investition und für kleine Chargen, die die beste Trocknungsmaschine mit Granulat sind.

Jetzt wird der größte Teil der Trocknung in flüssigen Betttrocknern durchgeführt. Sie können auch den Flüssigkeitsbettprozessor verwenden. Die Trocknungstechnik des Flüssigkeitsbetts hat mehr Vorteile als das Trocknen von Granulaten in einem Ofen.

1). Flüssigkeitsbetttrockner

Was ist das Prinzip des flüssigen Betttrockner -Granulators?

Es arbeitet, indem es einen Strom von entfeuchteten und getrockneten Luft vom Boden des Basisteils des Fluidbetttrockners ausblasen lässt.

Die nasse Masse des Granulat wird über dieses Luftbett entlassen. Der obere Abschnitt des Trockners ist ein feines Durcheinander, um zu verhindern, dass die Partikel entkommen.

Wenn die Granulate die erforderlichen Eigenschaften in Bezug auf Feuchtigkeitsniveau erreicht haben, werden sie geleert und auf die nächsten Prozessausrüstung übertragen.

Der Flüssigkeitstrockner wird dann mit einer neuen Charge Nassgranulat gefüllt. Es trocknet viel schneller Materialien. Erfahren Sie mehr über den Flüssigkeitsbetttrockner.

Das Flüssigkeitsbetttrocknungssystem usw. der verfügbaren Granulationsleitungen teilen sich ein WIP -System (optionales Element).

3. Granulat überträgt

Vom Granulator des Fluidbetttrockners oder des Flüssigkeitsbett -Granulators müssen das Granulat übertragen werden. Es gibt drei Möglichkeiten, dies zu tun:

1) Manuelles Entladen

Diese Methode ist die beliebteste Methode in der Vergangenheit aus Fluidbett trockener, aber arbeitsintensiv und staubig. Es ist nicht mehr die beliebteste Schneidmethode.

2). Vakuumförderer

Es beinhaltet die Verwendung a Vakuum, um die Materialien mit einem Futterrohr aus dem Fluidbetttrockner in einen anderen Behälter zu übertragen. Die Vakuumvermittlung hat mehrere Vorteile, wie z. B. einen effizienten Nutzung des Raums und reduzierte Staubspiegel.

3). Hebensspalte

Hywell Machinery stellt verschiedene Arten von Liftern her, die zum Entladen und Transport von Materialien aus dem Fluidbetttrockner verwendet werden.

Sie können hier mehr über die Hebensäulen erfahren.

4. Kegelmühle

Kegelfräsen ist der Prozess des Aufschlusses von agglomerierten Granulaten in kleinere Größen. Geflügeltes Granulat müssen durch Vibrationssieb gesiebt werden, um sicherzustellen, dass sie den erforderlichen Standards entsprechen.

Die Hauptmerkmale der Kegelmühle sind ein Laufrad und ein Bildschirm zum Filtern von Granulaten. Der Laufrad wird von einem Motor gedreht und wirkt sich auf die kinetische Energie auf die Granulatklumpen aus.

Die bloße Kraft bewirkt, dass die Masse zu Frakturen und das Granulat auf den Bildschirm fallen - das besteht aus einer Reihe von Löchern mit der bevorzugten Blendegröße.

Während das Hauptziel des Mahlens die Größenreduzierung ist, erreicht es auch andere Funktionen wie die Erzeugung gleichmäßiger Partikel mit großer Fließfähigkeit.

Bei Hywell Machinery liefern wir Kegelmühlen, die inline installiert werden. Sie können hier mehr über den Bin Cone Miller erfahren.

5. Pulvermischmaschine

Hywell hat verschiedene Arten von Pulvermischungen; IBC Bin Powder Mixer, Festpulvermischer, 3D -Mixer , Drumpulvermixer und Laborbehälter

Wir verwenden oft den IBC Bin Blender als Granulationsproduktionslinie.

Der Behältermixer führt das Klemmen, Heben, Kippen und Mischen von Granulat mit dem Schmiermittel aus.

Sie erhalten einheitliches Mischen und der Mülleimer hat mehrere Sicherheitsfunktionen. Aber der wichtigste Punkt, den der Behälter an einen anderen Ort übertragen und auch austauschte.

Unsere Dienste

Unsere Vorverkaufs- und After-Sales-Dienste erleichtern den Kunden, unsere Granulationsverarbeitungsgeräte zu erwerben und zu nutzen.

Unsere Ingenieure können Unterstützung während der regelmäßigen Wartung von Geräten anbieten, eine Fehlerbehebung mit Flüssigkeitsbettgranulation anbieten und sogar Reparaturen vor Ort durchführen.

Wir bieten auch Schulungen für Betreiber an, um ihnen zu helfen, die Effizienz Ihrer Fabrik zu maximieren.

Kontaktieren Sie uns

Wenden Sie sich an unser professionelles Support -Team, indem Sie eine Anfrage auf unserer Kontaktseite senden, und erzählen Sie uns mehr über Ihre Bedürfnisse. Sie können auch eine E-Mail an sales@hywellco.com senden oder uns unter +86- 13382828213 anrufen

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文