錠剤の固体投与量顆粒のための完全な溶液

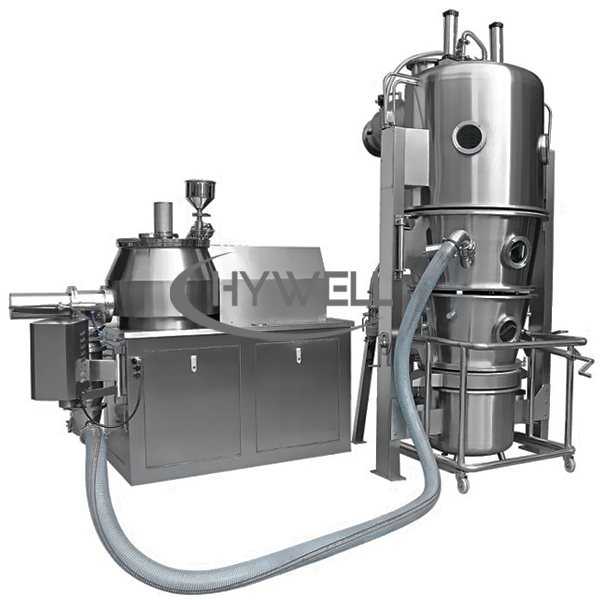

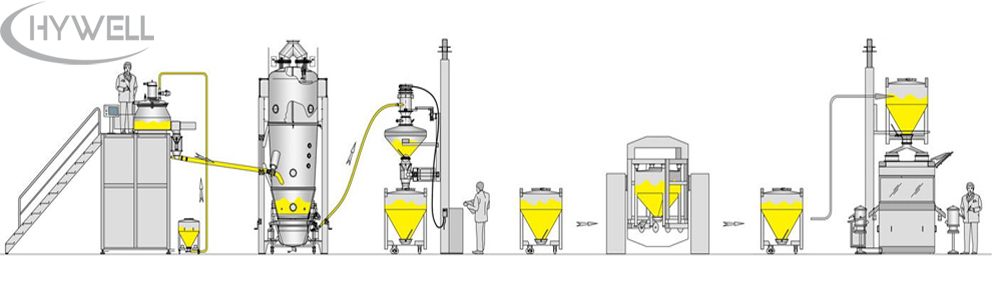

Hywellからの固体投与量顆粒ラインは、濡れた顆粒プロセスのすべてのオプションを実行する単一フレームソリューションです。それは統合されます 高せん断顆粒、 混合と顆粒のための 流動化床乾燥機、および校正用の円錐形および円筒形のキャリブレーター。 乾燥、顆粒、コーティングのためのしたがって、クリーンルームで必要なスペースを削減し、開発とスケーラビリティの研究に最大限の柔軟性を与えながら、相互汚染のリスクを最小限に抑えるのに役立ちます。

医薬品の固体投与量顆粒ライン形式は、45 L〜1500 Lの範囲の容量で利用でき、2つの異なるプロセスを実行できます。 1つ目は、凝集溶液を加えて顆粒を形成する湿潤顆粒です。機器は、1つ以上のダスト粒子を組み合わせて、必要な制限内で顆粒を形成します。

2つ目は、乾燥プロセスです 流動化ベッド乾燥機。 粉末と顆粒の水分含有量を減らすために製薬業界で広く使用されている熱気は、湿った固体粒子の穿孔ベッドを通って、特定の圧力と流量で渡されます。湿った固形物は底から持ち上げられ、空気の流れに吊り下げられます。熱は、湿った固体ガスと高温ガス間の直接接触によって移動されます。次に、蒸発した液体は、乾燥ガスによって運ばれます。

湿潤顆粒は、粉末混合物の流れの特性、均一性、および圧縮率を改善するため、製薬業界で広く使用されているプロセスです。通常、流動床造船器と高せん断ミキサーは、従来のバッチ湿潤顆粒プロセスで使用されます。

湿潤顆粒による経口固形剤形(OSD)の閉鎖生産

経口固体投与顆粒ラインの説明

医薬品製造業界にいる場合は、このプレミアムソリッド投与量顆粒マシンの購入を検討する必要があります。この医薬品顆粒装置は、相互汚染がないことを保証します。

固体経口剤顆粒剤は、混合、顆粒、および乾燥プロセスを組み合わせて、継続的かつ安定した生産を確保するために、顆化乾燥生産ラインが完成品の収量を大幅に増加させる可能性があります。

真空輸送装置とリフティング離職装置システムは、労働強度を大幅に低下させ、粉塵汚染を避けることができます。これは、顆粒剤乾燥生産ラインが人件費を節約することを意味します。

Hywell Machinery Oral Solid Dosage Equipment(ウェット顆粒ラインシステム)は、グラフィカルインターフェイスを使用して自動PLC制御を採用しています。これは、履歴レビューと印刷のために操作とプロセスのパラメーターを自動的に設定できることを意味します。

固体投与形態の顆粒ラインのCIPシステムは、顆粒と乾燥機の洗浄効果を満たすことができます。元プルーフシステム、信頼性の高いインターロック、および接地により、人々、機器、環境の安全性が保証されます。

カスタムソリッド用量の製薬製造ラインを購入したい場合、ハイウェルはプロセスと仕様を満たすために一生懸命働きます。顆粒ラインのデザインとサイズをカスタマイズできます。

これらの信頼できる濡れた粒状ラインを、食品、化学物質、医薬品を扱う顧客に販売していることに注意してください。私たちにとって、場所は障壁ではありません。この固形線量顆粒ラインをオンラインで注文したいお客様にも可能になります。

このソリッド用量製造プロセスラインを購入しますか?その後、今すぐハイウェルの機械に関するお問い合わせを送ってください。 Hywell Companyは、中国の信頼できる評判の良い堅実な投与顆粒ラインメーカーです。 Hywell Machinery Co.、Ltdは、プロジェクトの初期設計 - プロジェクトの初期確認 - プロジェクトの詳細設計 - プロジェクト確認 - 選択の仕様を選択します。顧客に高度なサービスを提供し、すべてのマシンが顧客の生産ラインごとに適していることを保証するために。

固体経口投与顆粒ライン組成

現在、連続液床顆粒とも呼ばれる固体投与量の生産ライン、および高せん断顆粒株は、医薬品肉芽材材料においてますます重要な役割を担っています。

Hywellは、統合された顆粒と、20以上の経験で固体投与量生産のための乾燥に焦点を当てています。

医薬品の固体投与形態のハイウェル顆粒ラインには含まれています 高せん断ミキサーグラニュレーター、湿った円錐形ミル/ウェットグラニュレーター、 液体ベッドドライヤー/グラニュレーター、リフティングコラム/ホッパーエレベーター、乾燥円錐形ミル、 真空伝達システム, パウダーミキサー/ホッパーミキシングマシン, など

高せん断ミキサー顆粒機と湿った円錐形は、しばしば高せん断顆粒として一緒に設置し、湿った顆粒を液体床乾燥機に直接移します。

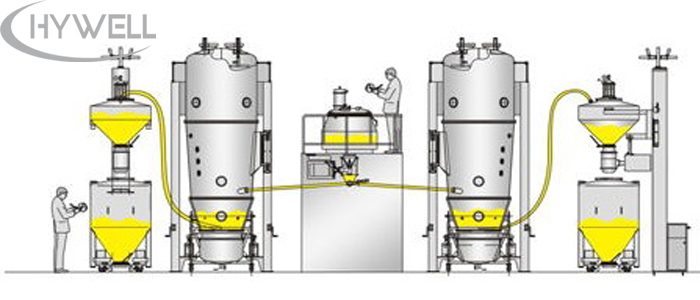

流動化床乾燥機は、多くの場合、流体床プロセッサ(流体床顆粒/乾燥機/コーター)または流体床顆粒を使用して、固体剤形の処理ライン内の流体床乾燥機を交換します。その理由は非常に単純なものであり、流動化顆粒機が乾燥装置の機能を持っているだけでなく、液体スプレー顆粒の機能も持っています。 1つのマシンが2つの目的を達成します。もちろん、沸騰(液体床)顆粒コーティング乾燥機は、顆粒機、顆粒コーティング機、および乾燥機の機能を統合します。ただし、ワークショップが狭い場合、またはこの機器がワークショップのコーティングに使用されない場合、コーティング機能には異なるホッパーが必要です。そのため、コストを削減するために沸騰顆粒を選択します。

固形物の開発と製造において20年の経験を持つプレミアム処理技術システムの完全な固体投与量湿潤顆粒プロセス製造業者として、継続的な加工は、医薬品、健康製品、食品、細かい化学、飼料加工業界でますます重要になります。

1。高せん断ミキサーグラニュレーター

固体投与量の製造ラインの高せん断ミキサー顆粒剤は、湿潤顆粒プロセスを最適化するように設計されています。微調整された不均一な混合物を均一な顆粒に変えるために使用されます。粒子サイズと密度が高くなり、短時間のプロセスで適切な流れとコンパクト性の特性を提供し、再現性を備えています。

粉末材料は、高速ミキサーサイロに手動で加えることができます。または、真空フィーダーによってパウダーを高速ミキサーに吸い込むことができます。同時に、粉末は高せん断ミキサーによって攪拌され、液体は液体タンクのサイロパスに注がれます。しかし、液体タンクの液体は通常、ポンプによってサイロに駆動されます(オプション)。高速ミキシングマシンは、セットプログラムに従って自動的に動作します。

2。湿潤顆粒 / 湿った円錐形工場

高せん断顆粒が終了した後、排出ポートシリンダーが排出バルブを開き、湿った粉末を下部の湿潤顆粒(湿った円錐工場)に排出します。濡れた顆粒機は均一な濡れた顆粒になり、湿った粒子が湿った粒粉化装置の発生ポートから排出されます。濡れた顆粒は、固体剤加工ラインのコアメカニズムである湿った円錐形ミルにも名前を付けます。

ウェットコニカルミル

ウェットコニカルミル

ウェットコニカルミル

3。液体床乾燥機/流体床顆粒機

湿った顆粒は、湿気のある床の層の排気ファンを使用して、湿った円錐形工場から吸い込まれ、陰圧を備えており、プロセス空気で流動床乾燥機に輸送されます。液体床乾燥機は、顆粒乾燥生産ラインと必須の機器の乾燥プロセスです。

流動化プロセスは、製薬業界で広く使用され、乾燥プロセスでの粉末と顆粒の水分含有量を減らします。

このプロセスでは、熱気は、湿った固体粒子の穿孔ベッドを通って定義された圧力と流量で導入されます。

湿った固形物は底から持ち上げられ、空気の流れ(流動状態)に吊り下げられます。

熱伝達は、湿った固体ガスと高温ガス間の直接接触によって達成されます。

湿った粒状の水分は熱気によって奪われ、湿った顆粒が乾燥し、その後、制御システムによって流体床顆粒がオフになります。

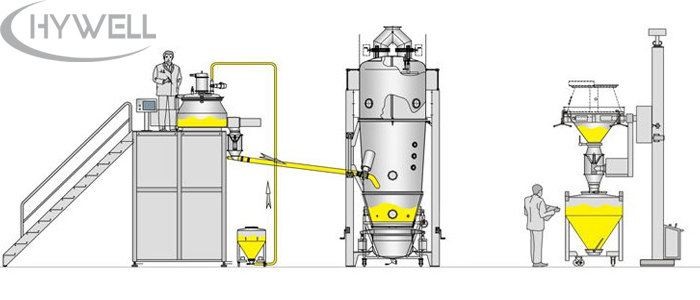

4。リフティングコラム /ホッパーエレベーター

Hywell Machineryは、取り扱いシステムの効率と機動性を高めます。私たちは、多種多様なモバイルおよび固定リフティングおよび放電デバイスを含む、最新の効果的な製品処理用のさまざまな機器を提供しています。タブレットマシンであるBin Blenderで動作します。リフティングコラムは、液体床顆粒材料カートを持ち上げ、乾燥顆粒を粉末ブレンダーまたは粉末振動ふるいに直接放出します。

5。円錐形ミル

コニカル工場は、育てられた円錐形工場とも呼ばれ、円錐工場は主に肉芽剤からのふるいにかけられる凝集体を介して均等に適格な顆粒を取得するために使用されます。コーンミルは操作が簡単で清掃が簡単で、GMPに完全に準拠しています。

6。その他の機械

材料の特性と顧客の要件によれば、この顆粒生産ラインには、真空コンベア、粉末スクリーニングマシン、粉末ミキサーを装備できます。詳細なオプションについては、Hywell Machinery Co.、Ltdをご覧ください。

7。ドキュメント

Hywell Machineryは、顆粒ライン機器に関連するすべてのドキュメントをカスタマイズし、医薬品市場としてのより勇敢な産業でも、寿命の任期を通じて機器のトレーニング、運用、メンテナンスを容易にします。

医薬品肉芽材の生産ライン事業を開始したい場合は、詳細についてはお問い合わせください。詳細な仕様、見積もり、機器のレイアウト図面をお送りします。

固体投与量顆粒剤のライン 仕様

モデル |

GL-30 |

GL-60 |

GL-20 |

GL-200 |

GL-300 |

容量 |

30 |

60 |

120 |

200 |

300 |

機器の構成 |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

GHL-100 |

GHL-200 |

GHL-400 |

GHL-600 |

GHL-800 |

GZL-100 |

GZL-180 |

GZL-180 |

GZL-300 |

GZL-350 |

FG-30 |

FG-60 |

FG-120 |

FG-200 |

FG-300 |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

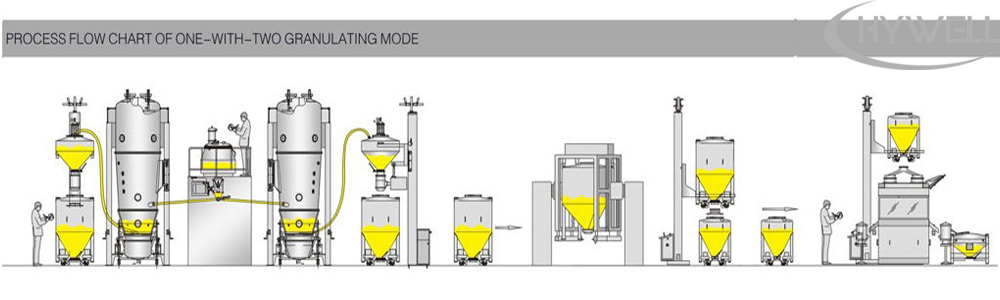

1. 1つの高せん断ミキサーは、2つの流体床粒子と乾燥機を使用できます 2. FG流体床乾燥機は、流体床顆粒または流動化乾燥機/グラニュレーター/コーターに置き換えることができます。 3.ハイウェル機械は予告なしに設計の権利を留保します 4.固体投与量顆粒ラインのすべての仕様は、合理的に可能な限り正確ですが、拘束力はありません。 |

それでは、固体投与量顆粒ラインはどのように機能しますか?

バッチプロセスでは、オペレーターがサンプリングや製品転送などのプロセスを実行するためのプロセスの間に一時停止するさまざまなプロセスに複数のマシンが使用されます。

継続的なプロセスはより自律的です。また、同じ機器で複数のプロセスを実行できます。つまり、液体床顆粒では、荷重、顆粒化、乾燥、コーティング、サイジングなどのいくつかのプロセスが実行されることを意味します。顆粒化、湿ったコーンミル、乾燥、コーティング、リフティング、転送、乾燥コーンミル、同じ固体準備顆粒ラインにブレンドします。

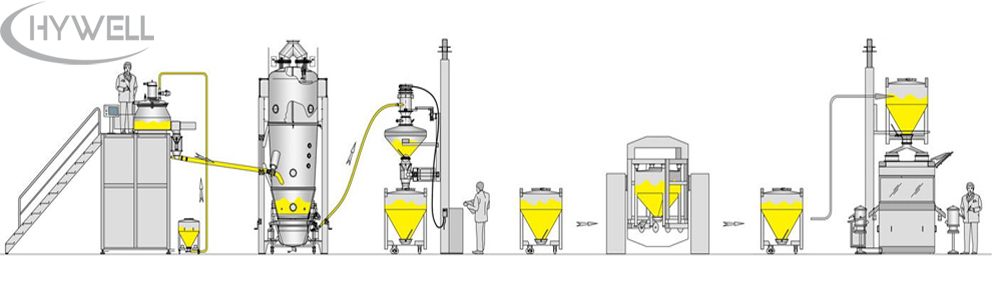

製品工場用のこの固体調製顆粒ライン、1つの流体ベッドプロセッサを備えた1つの高せん断ミキサー顆粒機、および1つのカスタムは、コーンミルと伝達するファーマリフターと真空を組み合わせます。

固体投与量は、顆粒ライン材料を形成します

Hywell Machineryは、SS304、SS316L、チタン、デュプレックスステンレス鋼などに組み込まれる接触部品を備えた固体投与形態の顆粒ラインを提供することができます。固体投与量材料の制御システムの電気部品は、顧客のニーズに合わせて適応できます。

固体調製顆粒ラインのための高せん断ミキサーグラニュレーターと流動床乾燥機

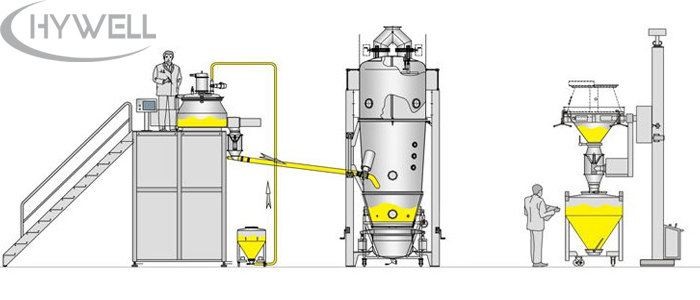

1つの せん断ミキサーグラニュレーター + 1つの流体床乾燥機

高せん断ミキサーグラニュレーターは、1つの流体層グラニュレーターまたは流体床乾燥機に接続されていました。

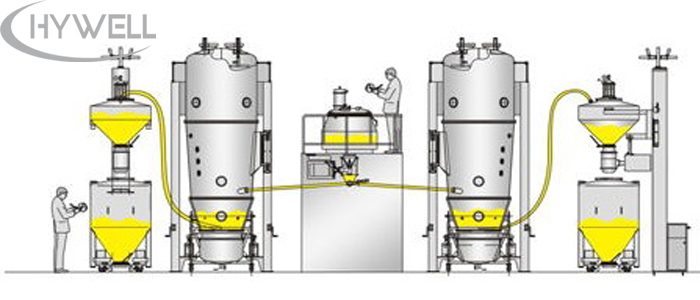

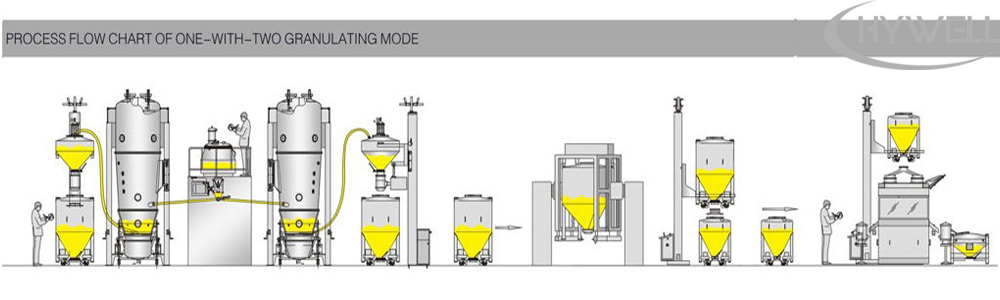

1つの 高せん断ミキサー顆粒剤 + 2つの流体ベッドドライヤー

Hywellはまた、高せん断ミキサーの顆粒が2つの流体床材料または乾燥機に接続されている顆粒ラインを供給します。

1つの 高せん断顆粒 +より多くの液体床乾燥機

ハイウェルは、3つ以上の液体床造材または乾燥機に接続された1つの高せん断顆粒さえあります。

の利点 経口固体投与量湿潤顆粒ライン

経口固形剤湿潤顆粒ラインは、主に多くの利点があるため、固体剤形を準備するために使用されます。

1.粒子はより球状の顆粒を形成するため、より良い流動性。

2。顆粒の圧縮性も改善され、顆粒の空気閉じ込めが減少します。

3。低用量薬の場合、それはより良い均一性を提供します。

4.可溶性薬の溶解速度も改善します。

5.湿潤顆粒は、錠剤コーティングを含むさらなる後処理方法に適した錠剤を生産します。

6.高度な封じ込めとバインダー液の使用により、製造プロセス中に粉塵汚染が少なくなります。それにより、汚染の可能性は低くなります。

7.高せん断ミキサー、液体床乾燥機、持ち上げ柱、およびビンブレンダーからの顆粒は、材料の損失と粉塵汚染のない閉じた容器で発生します。

の欠点 経口固体投与量湿潤顆粒ライン

濡れた顆粒ラインプロセスは最も採用されていますが、いくつかの制限もあります。

1.湿気に敏感な有効成分には適していません。

固体投与量製造技術

製薬製造は、高度に制御され規制されたプロセスです。ほぼすべてのプロセスを自動化することができ、固体投与量製造プロセスには急速かつ継続的な進歩がありました。大手メーカーは、競争力を常に評価しており、新しい製品の開発コストが継続的に増加している、より厳しい市場で絶え間ない成長を確保しています。ファーマ企業が革新的なプロセスに継続的に投資して、患者のニーズをよりよく満たし、効率的に製造される堅実な投与形態を生産する緊急の必要性がありました。

錠剤やカプセルを含む経口投与型は、今日の市場で最も患者に敏感な投与量と見なされています。彼らは利便性と取り扱いの容易さを提供し、化学的および物理的にも非常に安定しています。これらの固体薬物の生産も比較的安価であり、スループットが高くなっています。

これらの投与型の生産の成功を制限する多くのアクティブな医薬品成分の重大な圧縮困難と不安定なフロー特性を克服するには、医薬品肉芽補助剤ラインが必要です。

固形線量製造プロセスの肉芽組の定義

錠剤の製造における顆粒プロセスを理解することは非常に簡単です。単純に、それは小さな粒子からの顆粒の形成です。

タブレットの製造プロセスの中心にあるのは、顆粒プロセスです。顆粒後の望ましい結果は、ほこりのない顆粒です。タブレットマシンによって小さな穀物よりもタブレットに簡単に圧縮するのは簡単です。

効率的で生産的な医薬品ラインのためのワンストップソリューションを行うことができます。私たちの堅実な投与形態は、他の利点の中でも特に、優れた製品、生産コストの削減、安定性など、多くの利点をもたらす工場の柱となります。

1。顆粒技術

顆粒は、パウダーミックスの流動性、圧縮率、バイオアベイラビリティ、および均一性を促進するのに役立ちます。顆粒の特性に影響を与えるさまざまな顆粒方法と技術があります。一般的な粒子形成方法は、乾燥粒子形成と湿潤顆粒です。

テストでは、直接圧縮が粉末の流れに問題を引き起こし、穀物が圧縮中に機械の表面に固執することが示されています。

高せん断ミキサー顆粒とも呼ばれる湿潤顆粒は、最も好ましいプロセスである傾向があります。高せん断顆粒は、より硬くて濃い顆粒を形成します。製粉するのは困難ですが、高せん断錠剤はリリース時間が遅く、有効性と可用性が向上します。

1)。高せん断 材料

液体が混合物に加えられて穀物間の結合を作成して顆粒を形成するのに役立つため、高せん断顆粒プロセスは濡れています。

バインダー液体は、多くの場合、ISエタノール、水、有機溶媒(イソプロパノールとエタノール)などを使用します。

彼らは水よりも低い温度で急速に蒸発するので、粉末混合は使用するとすぐに乾燥します。ただし、有機溶媒は水よりも費用がかかります。また、生産後にそれらを処分することはより困難です。

Hywell Machineryは、プロセスの要件に応じてバインダー液体を推奨できます。

次に、高せん断ミキサーグラニュレーターのプロセスステップを見てみましょう。

ハイせん断ミキサーによる顆粒

ハイせん断ミキサーの主要部分には、次の部品が含まれます。

ドーム型のステンレス鋼ミキシングボウル

ボウルの中には、インペラーとチョッパーがあります。ミキシングボウルには、ボウルの内容物を加熱または冷却するために、熱いまたは冷たい液体を通り抜けることができるジャケットの壁(オプションのアイテムとして)がある場合があります。

インペラー

インペラーは2つ以上のブレードで構成されています。私たちは通常、3ブレードのインピーラーを設計します。それは、顆粒液を均等に分配するためにパワーミックスを扇動します。 5 rpm-300 rpmの回転速度が低いです。

チョッパー

ハイせん断ミキサーのチョッパーは、インペラよりも小さなブレードを持っています。通常、ドーム型のボウルの側面または底に取り付けられています。それは、湿った粉末を顆粒に湿らせることです。 200〜3000 rpmから回転速度が高くなります。

ウェットコーンミル(ウェットグラニュレーター)

ウェットコーンミルは、オプションのアイテムとして利用できます。乾燥する前に、濡れた顆粒によって生成された顆粒を小さな粒子に粉砕します。

爆発的な高せん断ミキサーグラニュレーターの設計も必要な場合に利用できます。

ハイハイアーミキサーの生産ステップは次のとおりです。高せん断ミキサーの詳細については、高せん断顆粒ガイドをご覧ください。

読み込み /充電プロセス

高せん断粒子形成の最初のプロセスステップは、粉末をボウルに積み込むことです。すべての材料を積み込み、インペラを2〜5分間フルスピードで走らせることにより、予期済みパウダーを積み込むか、混合をボウル内に実行できます。

材料を供給するには2つの方法があります。重力給餌は、ハイせん断ミキサーで使用する真空コンベヤーを使用して、手動または真空給餌が行われます。

バインダーをスプレーします

混合後、バインダーをパウダーミックスに加えます。チョッパーとインペラーは、バインダー液の均一な分布を確保するために、このステップのために減速されます。バインダーは手動または液体ポンプを使用してボウル内に送ることができます。

回転ローターによる顆粒

液体バインダーを塗布した後、インペラとチョッパーは、顆粒プロセスのために完全な生産速度に加速されます。 その後、顆粒の成長が起こります。

当社の高速ミキサーには、インペラやチョッパーを分解せずに高顆粒を効率的に清掃する洗面所システム(オプションのアイテムとして)が装備されています。

2。顆粒の乾燥

顆粒後に顆粒を乾燥させる方法はいくつかあります。トレイ乾燥機は過去に使用されていた方法でしたが、少量の製品にのみ適していました。それは不均一な乾燥を生成したので、それは非効率的でした。また、労働集約的で時間がかかりました。しかし、このマシンは小規模で安価な投資であり、最高の顆粒乾燥機である小さなバッチのためのものです。

現在、乾燥のほとんどは、流動床乾燥機で行われています。 Fluid Bed Processorを使用することもできます。液床乾燥技術は、オーブンで顆粒を乾燥させるよりも多くの利点があります。

1)。液体床乾燥機

流動化床乾燥機顆粒の原理は何ですか?

液体層の乾燥機のベース部品の底から除湿および乾燥した空気の流れを吹くことで機能します。

顆粒の湿った塊は、この空気の床の上で放出されます。粒子が逃げないようにするために、乾燥機の上部に細かい混乱があります。

顆粒が水分レベルの観点から必要な品質を達成したとき、それらは空にされ、次のプロセス機器に移されます。

液体乾燥機には、湿った顆粒の新しいバッチで満たされます。材料をはるかに速く乾燥させます。液体ベッドドライヤーの詳細をご覧ください。

利用可能な顆粒ラインの液体床乾燥システムなどは、1つのWIPシステム(オプションのアイテム)を共有します。

3.顆粒を移動します

液体床乾燥機または液体床顆粒から、顆粒を伝達する必要があります。これを行うには3つの方法があります。

1)手動アンロード

この方法は、液体床乾燥機から過去に最も人気のある方法ですが、労働集約的でほこりっぽいです。もはや最も人気のある切断方法ではありません。

2)。真空コンベア

aの使用が含まれます 運搬する真空。 フィーダーチューブを使用して、液体層の乾燥機から別のビンに材料を伝達するために真空伝達には、スペースの効率的な使用や粉塵レベルの低下など、いくつかの利点があります。

3)。リフティングコラム

Hywell Machineryは、液体層の乾燥機から材料の排出と輸送に使用されるいくつかのタイプのリフターを製造しています。

リフティングコラムの詳細については、こちらをご覧ください。

4。コーンミル

コーンミリングは、凝集した顆粒の塊をより小さなサイズに分解するプロセスです。製粉された顆粒は、必要な基準に適合するように、振動ふるいでふるいにかけなければなりません。

コーンミルの主な機能は、顆粒をろ過するためのインペラとスクリーンです。インペラはモーターによって回転し、顆粒のしこりに運動エネルギーに影響を与えます。

純粋な力により、質量が破壊され、顆粒が画面に落ちます。これは、好ましい開口サイズの一連の穴で構成されています。

製粉の主な目的はサイズ削減ですが、優れた流動性を備えた均一な粒子の作成など、他の機能も実現します。

Hywell Machineryでは、インラインに設置されるコーンミルズを供給しています。 Bin Cone Millerの詳細については、こちらをご覧ください。

5。パウダーブレンディングマシン

ハイウェルにはさまざまな種類があります パウダーブレンダー; IBCビンパウダーミキサー, ビンパウダーミキサーを修正しました, 3Dミキサー、ドラムパウダーブレンダー、および実験用ビン

IBCビンブレンダーを顆粒生産ラインとしてよく使用します。

ビンブレンダーは、顆粒と潤滑剤のクランプ、リフティング、傾き、混合物を運びます。

均一な混合が得られ、ビンブレンダーにはいくつかの安全機能があります。しかし、ビンが別の場所に移動し、また交換できる最も重要なアイテム。

私たちのサービス

当社の事前販売およびアフターセールスサービスにより、顧客は当社の補助金処理装置を簡単に取得して使用できます。

当社のエンジニアは、定期的な機器のメンテナンス中に支援を提供し、流動的なベッドの粒子形成のトラブルシューティングを提供し、オンサイトの修理を処理することさえできます。

また、オペレーターが工場の効率を最大化できるようにトレーニングを提供しています。

お問い合わせ

お問い合わせページにリクエストを送信して、専門的なサポートチームに連絡し、お客様のニーズについて詳しく説明してください。 sales@hywellco.comにメールを送信するか、 + 13382828213までお電話ください

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文