Ολοκληρωμένη λύση για στερεά δοσολογική κοκκοποίηση δισκίων

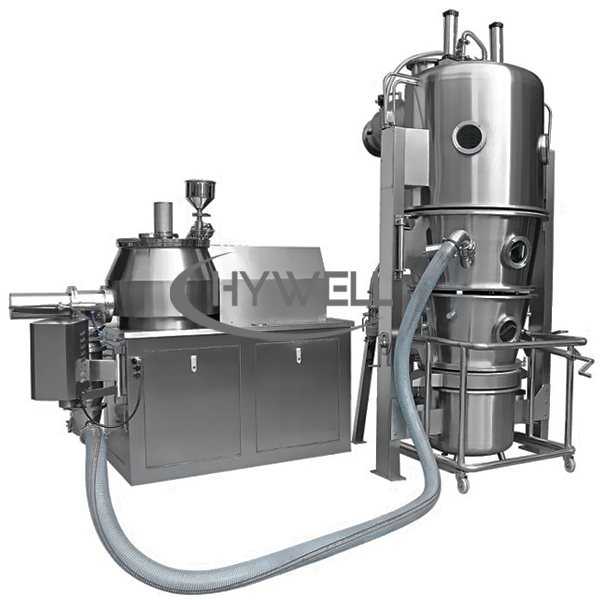

Η γραμμή κοκκοποίησης στερεού δοσολογίας από την Hywell είναι μια λύση ενός πλαισίου που εκτελεί όλες τις επιλογές για τη διαδικασία υγρής κοκκοποίησης. Ενσωματώνει το Υψηλός κοκκοποιητής διάτμησης για ανάμειξη και κοκκοποίηση, το Το στεγνωτήριο ρευστοποιημένου κρεβατιού για ξήρανση, κοκκοποίηση και επικάλυψη, καθώς και τους κωνικούς και κυλινδρικούς βαθμονομητές για βαθμονόμηση. Συνεπώς, βοηθά στη μείωση του χώρου που απαιτείται στο καθαρό δωμάτιο και η ελαχιστοποίηση των κινδύνων διασταυρούμενης μόλυνσης, παρέχοντας παράλληλα τη μέγιστη ευελιξία στην επεξεργασία των μελετών ανάπτυξης και επεκτασιμότητας.

Οι μορφές γραμμής κοκκοποίησης φαρμακευτικών στερεών δοσολογίας διατίθενται σε χωρητικότητες που κυμαίνονται από 45 L έως 1500 L και μπορούν να πραγματοποιήσουν δύο διαφορετικές διεργασίες. Η πρώτη είναι η υγρή κοκκοποίηση όπου προστίθεται ένα συγκολλητικό διάλυμα για να σχηματίσει κόκκους. Ο εξοπλισμός συνδυάζει ένα ή περισσότερα σωματίδια σκόνης και σχηματίζει ένα κόκκινο μέσα στα απαιτούμενα όρια.

Το δεύτερο είναι η διαδικασία ξήρανσης από Ο στεγνωτήριο κλινών ρευστοποίησης που χρησιμοποιείται ευρέως στη φαρμακευτική βιομηχανία για τη μείωση της περιεκτικότητας σε υγρασία της σκόνης και των κόκκων. Ο ζεστός αέρας περνάει με δεδομένη πίεση και ρυθμό ροής μέσω ενός διάτρητου κρεβατιού υγρών στερεών σωματιδίων. Τα υγρά στερεά ανυψώνονται από το κάτω μέρος και αιωρούνται σε ένα ρεύμα αέρα. Η θερμότητα μεταφέρεται με άμεση επαφή μεταξύ των υγρών στερεών και των ζεστών αερίων. Το εξατμισμένο υγρό στη συνέχεια μεταφέρεται από τα αέρια ξήρανσης.

Η υγρή κοκκοποίηση είναι μια ευρέως χρησιμοποιούμενη διαδικασία στη φαρμακευτική βιομηχανία, καθώς αυτό βελτιώνει τις ιδιότητες ροής, την ομοιογένεια και τη συμπιεστότητα του μείγματος σκόνης. Οι κοκκοποιητές ρευστοποιημένων κλινών και οι αναμίκτες υψηλής διάτμησης χρησιμοποιούνται συνήθως σε παραδοσιακές διεργασίες υγρής κοκκοποίησης παρτίδας.

Κλειστή παραγωγή μορφών από του στόματος στερεών δοσολογίας (OSD) με υγρή κοκκοποίηση

Περιγραφή γραμμής κοκκοποίησης από του στόματος στερεού δοσολογίας

Εάν βρίσκεστε στη φαρμακευτική βιομηχανία παραγωγής, τότε θα πρέπει να εξετάσετε το ενδεχόμενο να αγοράσετε αυτό το μηχάνημα κοκκοποίησης στερεών δοσολογίας. Αυτός ο εξοπλισμός φαρμακευτικής κοκκοποίησης θα εξασφαλίσει ότι δεν υπάρχει διασταυρούμενη μόλυνση.

Η στερεή από του στόματος κοκκοποιητή δοσολογίας συνδυάζει τις διαδικασίες ανάμειξης, κοκκοποίησης και ξήρανσης για να εξασφαλιστεί η συνεχής και σταθερή παραγωγή, η γραμμή παραγωγής ξήρανσης κοκκοποίησης μπορεί να αυξήσει ιδιαίτερα την απόδοση των τελικών προϊόντων.

Η συσκευή μεταφοράς κενού και το σύστημα εκφόρτωσης του κύκλου εργασιών μπορεί να μειώσει σημαντικά την ένταση της εργασίας και να αποφύγει τη ρύπανση της σκόνης. Σημαίνει ότι η γραμμή παραγωγής ξήρανσης του κοκκώδους εξοικονομεί το κόστος της εργασίας.

Hywell Machinery Στοματικός εξοπλισμός δοσολογίας (σύστημα υγρού κοκκοποίησης) υιοθετεί αυτόματο έλεγχο PLC με τη γραφική διεπαφή. Αυτό σημαίνει ότι οι παράμετροι λειτουργίας και διαδικασίας μπορούν να ρυθμιστούν αυτόματα για ανασκόπηση και εκτύπωση ιστορικού.

Το σύστημα CIP στη γραμμή κοκκοποίησης στερεής δοσολογίας μπορεί να εκπληρώσει καλά φαινόμενο καθαρισμού για τον κοκκοποιητή και το στεγνωτήριο. Το Ex-Proof System, η αξιόπιστη αλληλογραφία και η γείωση εξασφαλίζουν την ασφάλεια των ανθρώπων, του εξοπλισμού και του περιβάλλοντος.

Εάν επιθυμείτε να αγοράσετε μια προσαρμοσμένη φαρμακευτική γραμμή κατασκευής στερεών δόσεων, η Hywell θα εργαστεί σκληρά για να ανταποκριθεί στη διαδικασία και τις προδιαγραφές. Μπορούμε να προσαρμόσουμε τα σχέδια και τα μεγέθη των γραμμών κοκκοποίησης.

Λάβετε υπόψη ότι πωλούμε αυτές τις αξιόπιστες γραμμές υγρής κοκκοποίησης σε πελάτες που ασχολούνται με τρόφιμα, χημικά και φαρμακευτικά προϊόντα. Με εμάς, η τοποθεσία δεν αποτελεί εμπόδιο. Διπλασιάζουμε ακόμη και για τους πελάτες που θα ήθελαν να παραγγείλουν αυτή τη σταθερή γραμμή κοκκοποίησης σε απευθείας σύνδεση.

Θα θέλατε να αγοράσετε αυτήν τη γραμμή διαδικασίας παραγωγής στερεών δόσεων; Στη συνέχεια, στείλτε το ερώτημά σας για τα μηχανήματα Hywell αυτή τη στιγμή. Η Hywell Company είναι ένας αξιόπιστος και αξιόπιστος κατασκευαστής γραμμών κοκκοποίησης στερεών δοσολογίας στην Κίνα. Η Hywell Machinery Co., LTD θα υποστηρίξει με τον αρχικό σχεδιασμό του έργου - Πρόγραμμα Αρχικής Επιβεβαίωσης - Έργο Λεπτομερής Σχεδιασμός - Επιβεβαίωση Έργου - Επιλέξτε προδιαγραφή εξοπλισμού. Για την παροχή της προηγμένης υπηρεσίας για τους πελάτες και για την εξασφάλιση ότι όλα τα μηχανήματα είναι κατάλληλα για κάθε γραμμή παραγωγής πελατών.

Στερεά από του στόματος σύνθεση γραμμής κοκκοποίησης δοσολογίας

Σήμερα, οι γραμμές παραγωγής συμπαγούς δοσολογίας ονομάζονται επίσης συνεχή κοκκοποίηση κρεβατιών υγρού και οι γραμμές υψηλής διατμητικής διάτμησης διαδραματίζουν όλο και πιο σημαντικό ρόλο στον εξοπλισμό φαρμακευτικής κοκκοποίησης.

Η Hywell επικεντρώνεται στην ολοκληρωμένη κοκκοποίηση και την ξήρανση για την παραγωγή στερεάς δοσολογίας με 20+ εμπειρία.

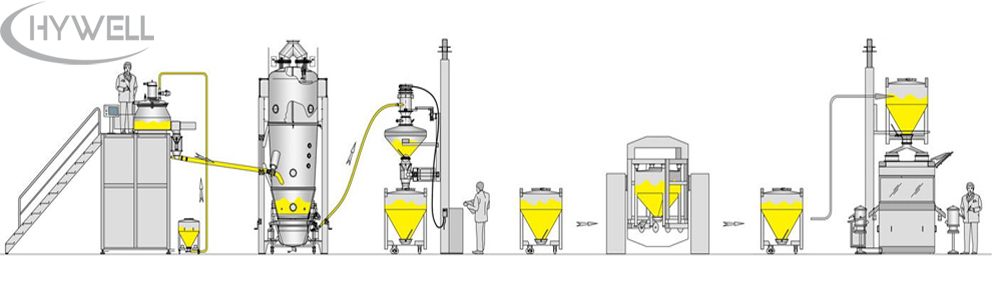

Γραμμή κοκκοποίησης Hywell για φαρμακευτικές μορφές στερεών δοσολογίας, περιλαμβάνει Υψηλός αναμικτήρας διάτμησης , υγρός κωνικός μύλος/υγρός κοκκοποιητής, Στεγνωτήριο/κοκκοποιητή υγρού , ανελκυστήρα στήλης/ανελκυστήρα χοάνης, ξηρό κωνικό μύλο, Σύστημα μεταφοράς κενού, Μηχανή ανάμιξης σκόνης/χοάνης , κ.λπ.

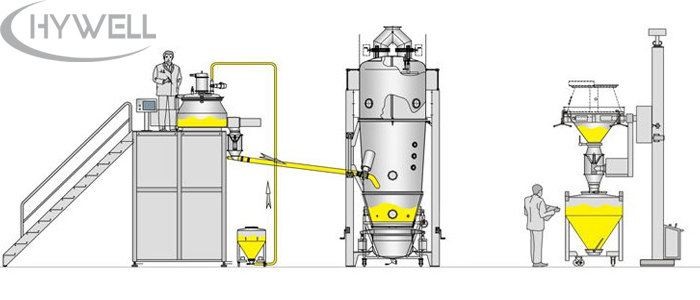

Η μηχανή κοκκοποίησης υψηλής διάτμησης και το υγρό κωνικό συχνά εγκαθιστούν μαζί ως κοκκοποιητές υψηλής διάτμησης και μεταφέρουν απευθείας τους υγρούς κόκκους στη μηχανή ξήρανσης με κρεβάτι.

Ο στεγνωτήρας κλίνης ρευστοποίησης χρησιμοποιεί συχνά τον επεξεργαστή υγρού κρεβατιού (ρευστοποιητή κλίνης/στεγνωτήρα/συσχέτισης) ή κοκκοποιητή ρευστού για να αντικαταστήσει τους στεγνωτήρες ρευστού μέσα στη γραμμή επεξεργασίας στερεών δοσολογίας. Ο λόγος είναι πολύ απλός το μηχάνημα κοκκοποίησης ρευστοποίησης όχι μόνο έχει τη λειτουργία του εξοπλισμού ξήρανσης, αλλά έχει επίσης τη λειτουργία ενός κοκκοποιητή υγρού ψεκασμού. Ένα μηχάνημα επιτυγχάνει δύο σκοπούς. Εκτός από το βέβαιο, το στεγνωτήριο επικάλυψης κοκκοποίησης (υγρού κλίνης) ενσωματώνει τη μηχανή κοκκοποίησης, τη μηχανή επικάλυψης κόκκων και τις λειτουργίες της μηχανής ξήρανσης. Ωστόσο, απαιτούνται διαφορετικές χοάνες για τη λειτουργία επικάλυψης, εάν το εργαστήριο είναι στενό ή ο εξοπλισμός αυτός δεν χρησιμοποιείται ποτέ για επικάλυψη για το εργαστήριο, έτσι ώστε να επιλέξουν ένα βραστό κοκκοποιητή για να μειώσουν το κόστος.

Ως πλήρης σταθερή δοσολογία υγρή κοκκοποίηση, ο κατασκευαστής συστημάτων τεχνολογίας επεξεργασίας υψηλής ποιότητας με 20 χρόνια εμπειρίας στην ανάπτυξη και την κατασκευή στερεών, η συνεχής επεξεργασία γίνεται όλο και πιο σημαντική στη βιομηχανία φαρμακευτικών προϊόντων, τροφίμων, λεπτών χημικών και τροφοδοσίας.

1. Αναμίχος υψηλής διάτμησης

Ο αναμικτήρας υψηλής διάτμησης της γραμμής παραγωγής στερεών δοσολογικών μορφών έχει σχεδιαστεί για να βελτιστοποιεί τη διαδικασία υγρής κοκκοποίησης. Χρησιμοποιείται για τη μετατροπή ενός ετερογενούς μίγματος λεπτής σκόνης σε μια ομοιόμορφη κοκκοποίηση, με αυξημένο μέγεθος σωματιδίων και υψηλότερη πυκνότητα, προσφέροντας τις σωστές ιδιότητες ροής και συμπαγούς, σε σύντομο χρονικό διάστημα και με επαναληψιμότητα.

Το υλικό σκόνης μπορεί να προστεθεί με το χέρι στο σιλό αναμικτήρα υψηλής ταχύτητας ή η σκόνη μπορεί να αναρροφηθεί στον αναμικτήρα υψηλής ταχύτητας με τροφοδότη κενού. Ταυτόχρονα, η σκόνη αναδεύεται από τον μίξερ υψηλής διάτμησης και το υγρό χύνεται στο σιλό περάσει τη δεξαμενή υγρού. Αλλά το υγρό στη δεξαμενή υγρού συνήθως οδηγείται στο σιλό με αντλία (προαιρετικό). Η μηχανή ανάμιξης υψηλής ταχύτητας θα λειτουργήσει αυτόματα σύμφωνα με το πρόγραμμα SET.

2. Υγρός κοκκοποιητής / υγρό κωνικό μύλο

Αφού τελειώσει ο υψηλός κοκκοποιητής διάτμησης, ο κύλινδρος θύρας εκκένωσης ανοίγει τη βαλβίδα εκκένωσης και η υγρή σκόνη εκκενώνεται στον υγρό κοκκοποιητή (υγρό κωνικό μύλο) στο χαμηλότερο, η μηχανή υγρής κοκκοποίησης θα κάνει τη υγρή σκόνη σε ομοιόμορφους υγρούς κόκκους και τα υγρά σωματίδια εκφορτώνονται από τη θύρα εκκένωσης υγρού κοκκοποίησης (υγρό κωνικό μύλο). Ο υγρός κοκκοποιητής ονομάζει επίσης ένα υγρό κωνικό μύλο που είναι ένας βασικός μηχανισμός για τη γραμμή επεξεργασίας στερεών δοσολογίας.

Υγρό κωνικό μύλο

Υγρό κωνικό μύλο

Υγρό κωνικό μύλο

3. Εργαλείο στεγνωτήρα υγρού/ υγρού κρεβατιού

Οι υγροί κόκκοι απορροφούνται από το υγρό κωνικό μύλο χρησιμοποιώντας έναν ανεμιστήρα καυσαερίων στεγνωτηρίου ρευστού με αρνητική πίεση και μεταφέρονται στον στεγνωτήρα ρευστοποιημένου κρεβατιού με τον αέρα της διαδικασίας. Οι στεγνωτήρες υγρού κρεβατιού είναι μια διαδικασία ξήρανσης για τη γραμμή παραγωγής ξήρανσης κοκκοποίησης και επίσης τον βασικό εξοπλισμό.

Η διαδικασία ρευστοποίησης χρησιμοποιείται εκτενώς στη φαρμακευτική βιομηχανία για τη μείωση της περιεκτικότητας σε υγρασία της σκόνης και των κόκκων σε μια διαδικασία ξήρανσης.

Σε αυτή τη διαδικασία, ο θερμικός αέρας εισάγεται με καθορισμένη πίεση και ρυθμό ροής μέσω διάτρητης κλίνης υγρών στερεών σωματιδίων.

Τα υγρά στερεά ανυψώνονται από το κάτω μέρος και αιωρούνται σε ρεύμα αέρα (ρευστοποιημένη κατάσταση).

Η μεταφορά θερμότητας επιτυγχάνεται με άμεση επαφή μεταξύ των υγρών στερεών και ζεστών αερίων.

Η υγρή κοκκώδη υγρασία θα αφαιρεθεί από τον ζεστό αέρα, το υγρό κοκκώδες θα στεγνώσει και στη συνέχεια ο κοκκοποιητής υγρού κρεβατιού θα απενεργοποιηθεί από το σύστημα ελέγχου.

4. Ανελκυστήρα ανύψωσης / ανελκυστήρα χοάνης

Η Hywell Machinery ενισχύει την αποτελεσματικότητα και την κινητικότητα των συστημάτων χειρισμού σας. Παρέχουμε μια σειρά εξοπλισμού για σύγχρονο και αποτελεσματικό χειρισμό προϊόντων που περιλαμβάνει μια μεγάλη ποικιλία από κινητά και σταθερά συσκευές ανύψωσης και εκφόρτισης. Μπορεί να λειτουργήσει με το Bin Blender, μια μηχανή tablet. Η στήλη ανύψωσης θα ανυψώσει το καροτσάκι των υγρών κρεβατοκάμαρων και στη συνέχεια θα εκφορτώσει απευθείας τους αποξηραμένους κόκκους στο κόσκινο μπλέντερ σκόνης ή σε σκόνη δόνησης.

5. Κωνικό μύλο

Ο κωνικός μύλος που ονομάζεται επίσης ο κωνικός μύλος ανύψωσης, ο κωνικός μύλος χρησιμοποιείται κυρίως για την απόκτηση ομοιόμορφα ειδικευμένων κόκκων μέσω των συσσωματωμάτων κοσκινίσματος από κοκκοποιητές. Ο μύλος κώνου είναι εύκολο να λειτουργήσει και να καθαριστεί και συμμορφώνεται πλήρως με το GMP.

6. Άλλα μηχανήματα

Σύμφωνα με τα χαρακτηριστικά υλικού και τις απαιτήσεις των πελατών, αυτή η γραμμή παραγωγής κοκκοποίησης μπορεί να είναι εξοπλισμένη με μεταφορέα κενού, μηχανή διαλογής σκόνης και μίξερ σκόνης. Για λεπτομερείς επιλογές, συμβουλευτείτε την Hywell Machinery Co., Ltd.

7. Έγγραφα

Η Hywell Machinery προσαρμόζει όλα τα τεκμηρίωση που σχετίζονται με τον εξοπλισμό της γραμμής κοκκοποίησης, διευκολύνοντας την κατάρτιση, τη λειτουργία και τη συντήρηση του εξοπλισμού μέσω του όρου ζωής, ακόμη και στις πιο έντονες βιομηχανίες ως φαρμακευτική αγορά, παρέχουμε ένα πλήρες σετ GMP, συμπεριλαμβανομένων των DQ, IQ, OQ, SAT, Fat, Hiser Manual τεκμηρίωση.

Εάν θέλετε να ξεκινήσετε στην επιχείρηση παραγωγής φαρμακευτικής κοκκοποίησης, παρακαλούμε επικοινωνήστε μαζί μας για περισσότερες λεπτομέρειες, θα σας στείλουμε λεπτομέρειες, προσφορές, διάταξη σχεδίασης για εξοπλισμό.

Στερεές δοσολογικές προδιαγραφές γραμμής

Μοντέλο |

GL-30 |

GL-60 |

GL-120 |

GL-200 |

GL-300 |

Ικανότητα |

30 |

60 |

120 |

200 |

300 |

Σύνθεση εξοπλισμού |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

GHL-100 |

GHL-200 |

GHL-400 |

GHL-600 |

GHL-800 |

GZL-100 |

GZL-180 |

GZL-180 |

GZL-300 |

GZL-350 |

FG-30 |

FG-60 |

FG-120 |

FG-200 |

FG-300 |

HS-3 |

HS-3 |

HS-4 |

HS-5 |

HS-7 |

1. Ένας μίξερ υψηλής διάτμησης μπορεί να είναι με δύο κόκκους και στεγνωτήρια υγρού κρεβατιού 2. Το στεγνωτήρα υγρού FG FG μπορεί να αντικατασταθεί από τον κοκκοποιητή υγρού κρεβατιού ή τον ρευστοποιημένο στεγνωτήριο/κοκκοποιητή/συσκευή. 3. Η Hywell Machinery διατηρεί το δικαίωμα στο σχέδιο χωρίς προειδοποίηση 4. Όλες οι προδιαγραφές της γραμμής κοκκωτών στερεών δοσολογίας είναι τόσο ακριβείς όσο είναι λογικά δυνατές, αλλά δεν είναι δεσμευτικές. |

Πώς λειτουργεί λοιπόν η γραμμή κοκκοποίησης στερεών δοσολογίας;

Στις διαδικασίες παρτίδων χρησιμοποιούνται διάφορα μηχανήματα για διαφορετικές διαδικασίες με παύσεις μεταξύ διαδικασιών για τον χειριστή να εκτελούν διαδικασίες όπως δειγματοληψία ή μεταφορά προϊόντων.

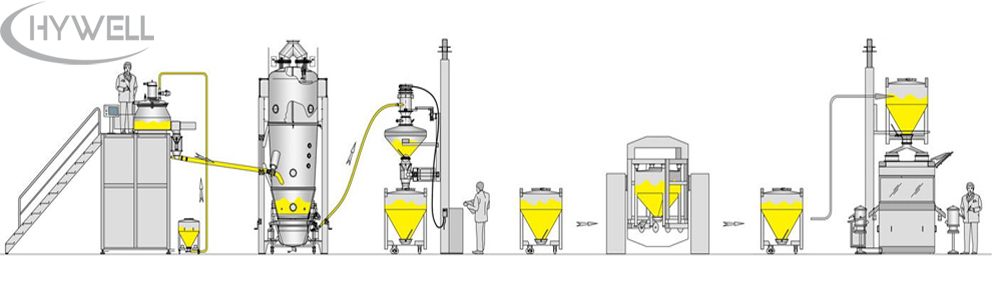

Οι συνεχείς διαδικασίες είναι πιο αυτόνομες. Και πολλαπλές διαδικασίες μπορούν να πραγματοποιηθούν με τον ίδιο εξοπλισμό. Σημαίνει ότι αρκετές διεργασίες όπως η φόρτωση, η κοκκοποίηση, η ξήρανση, η επικάλυψη και το μέγεθος του μεγέθους διεξάγονται στον κοκκοποιητή υγρού κρεβατιού. Κοκκοποιώντας, υγρό μύλο κώνου, ξήρανση, επικάλυψη, ανύψωση, μεταφορά, ξηρούς μύλους κώνου, ανάμειξη στις ίδιες γραμμές κοκκοποίησης στερεών παρασκευασμάτων.

Αυτή η στερεά γραμμές κοκκοποιητή παρασκευής για ένα εργοστάσιο προϊόντων, μία μηχανή κοκκοποίησης υψηλής διάτμησης με έναν επεξεργαστή υγρού κρεβατιού και ένα προσαρμοσμένο συνδυασμό φαρμακοποιού και κενού που μεταδίδουν με ένα κώνο.

Η στερεή δοσολογία σχηματίζει υλικό γραμμής κοκκοποίησης

Τα μηχανήματα Hywell είναι σε θέση να προσφέρουν τη γραμμή κοκκοποίησης στερεών δοσολογίας με το τμήμα επαφής που θα κατασκευαστεί σε SS304, SS316L, τιτάνιο, duplex από ανοξείδωτο χάλυβα κλπ. Τα ηλεκτρικά τμήματα του συστήματος ελέγχου της γραμμής κόκκων στερεών δοσολογίας μπορούν να προσαρμοστούν στις ανάγκες του πελάτη.

Υψηλής διάτμησης κοκκοποιητή και στεγνωτήρα ρευστοποιημένου κρεβατιού για γραμμή κοκκοποίησης στερεών παρασκευασμάτων

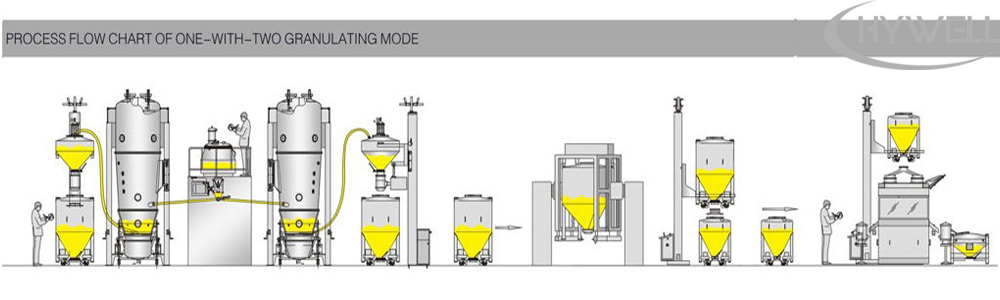

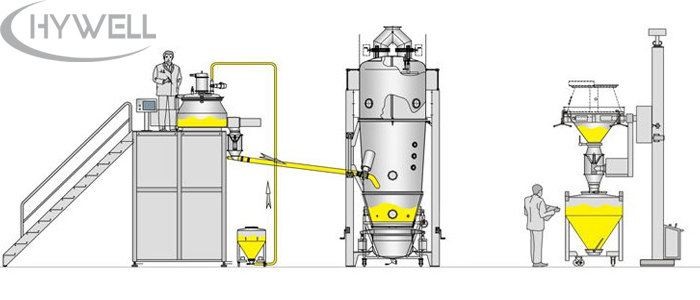

Ένα κοκκοποιητή μίξερ διάτμησης + ένα στεγνωτήριο υγρού κρεβατιού

Ο αναμικτήρας υψηλής διάτμησης συνδέθηκε με έναν κοκκοποιητή ρευστού ή στεγνωτήρα υγρού.

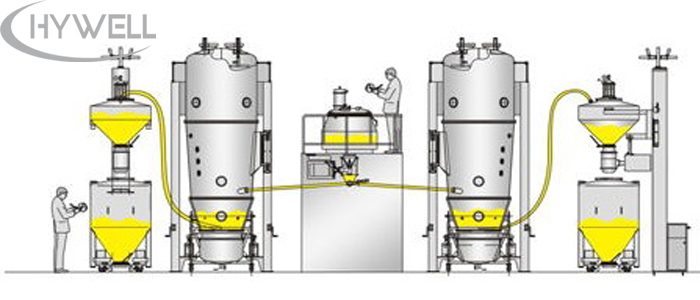

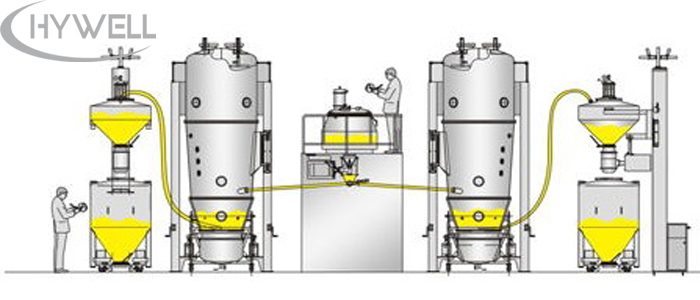

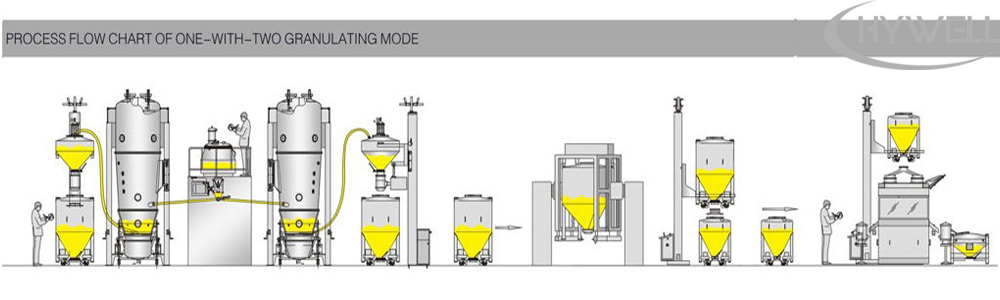

Ένας κόκκινος αναμικτήρα υψηλής διάτμησης + δύο στεγνωτήρα υγρού κρεβάτι

Η Hywell παρέχει επίσης μια γραμμή κοκκοποίησης όπου οι κοκκοποιητές υψηλής διατμητήρας συνδέονται με δύο κοκκοποιητές ή στεγνωτήρες υγρού.

Ένα υψηλό κοκκοποιητή διάτμησης + περισσότερο στεγνωτήριο υγρού κρεβατιού

Η Hywell μπορεί ακόμη και να έχει μια κοκκοποίηση υψηλής διάτμησης συνδεδεμένης σε περισσότερους από δύο κοκκοποιητές ή στεγνωτήρια.

Πλεονεκτήματα της στοματικής γραμμής υγρής κοκκοποίησης δοσολογίας

Η στοματική στερεή δοσολογία υγρή κοκκοποίηση χρησιμοποιείται ως επί το πλείστον για την παρασκευή στερεών μορφών δοσολογίας λόγω των πολλών πλεονεκτημάτων της ως εξής:

1. Καλύτερη ροή των σωματιδίων, καθώς σχηματίζει περισσότερους σφαιρικούς κόκκους.

2. Η συμπιεστικότητα των κόκκων βελτιώνεται επίσης, καθώς μειώνει την παγίδευση αέρα στους κόκκους.

3. Για φάρμακα χαμηλής δόσης, παρέχει καλύτερη ομοιομορφία.

4. Βελτιώνει επίσης το ποσοστό διάλυσης των διαλυτών φαρμάκων.

5. Η υγρή κοκκοποίηση παράγει δισκία που είναι κατάλληλα για περαιτέρω μεθόδους μετα-επεξεργασίας, συμπεριλαμβανομένης της επίστρωσης δισκίων.

6. Με υψηλό βαθμό συγκράτησης και χρήση υγρών συνδετικού υλικού, υπάρχει λιγότερη ρύπανση σκόνης κατά τη διάρκεια της διαδικασίας παραγωγής. Έτσι, υπάρχουν λιγότερες πιθανότητες μόλυνσης.

7. Η κοκκοποίηση μας από έναν αναμικτήρα υψηλής διάτμησης, στεγνωτήρα υγρού κρεβατιού, στήλη ανύψωσης και μπλέντερ Bin συμβαίνουν σε ένα κλειστό δοχείο χωρίς υλική απώλεια και ρύπανση σκόνης.

Μειονεκτήματα της γραμμής υγρής κοκκοποίησης από του στόματος στερεού δοσολογίας

Ενώ η διαδικασία της γραμμής υγρής κοκκοποίησης είναι η πιο απασχολημένη, υπόκειται επίσης σε ορισμένους περιορισμούς:

1. Είναι ακατάλληλο για ενεργά συστατικά που είναι ευαίσθητα στην υγρασία.

Τεχνολογία παραγωγής στερεών δοσολογίας

Η φαρμακευτική παραγωγή είναι μια πολύ ελεγχόμενη και ρυθμιζόμενη διαδικασία. Σχεδόν κάθε διαδικασία μπορεί να αυτοματοποιηθεί και υπήρξαν γρήγορες και συνεχείς εξελίξεις στις διαδικασίες παραγωγής στερεών δοσολογίας. Οι μεγάλοι κατασκευαστές αξιολογούν συνεχώς την ανταγωνιστικότητά τους για να εξασφαλίσουν τη συνεχή ανάπτυξη σε μια όλο και πιο απαιτητική αγορά όπου το κόστος ανάπτυξης νέων προϊόντων αυξάνεται συνεχώς. Υπήρξε επείγουσα ανάγκη για τις εταιρείες φαρμάκων να επενδύουν συνεχώς σε καινοτόμες διαδικασίες για να παράγουν σταθερές μορφές δοσολογίας που καλύπτουν καλύτερα τις ανάγκες του ασθενούς και κατασκευάζονται αποτελεσματικά.

Οι μορφές από του στόματος δοσολογίας, συμπεριλαμβανομένων των δισκίων και των κάψουλων, θεωρούνται οι πιο αποδεκτές δοσολογικές μορφές στην αγορά σήμερα. Προσφέρουν ευκολία και ευκολία χειρισμού και είναι επίσης εξαιρετικά σταθεροί, τόσο χημικά όσο και σωματικά. Η παραγωγή αυτών των φαρμάκων στερεάς δοσολογίας είναι επίσης σχετικά φθηνή και η υψηλή απόδοση επιτυγχάνεται καλά.

Μια γραμμή φαρμακευτικής κοκκοποίησης είναι απαραίτητη για να ξεπεραστούν οι σημαντικές δυσκολίες συμπίεσης και οι ακανόνιστες ιδιότητες ροής πολλών ενεργών φαρμακευτικών συστατικών που περιορίζουν την επιτυχή παραγωγή αυτών των μορφών δοσολογίας.

Ορισμός κοκκοποίησης της διαδικασίας παραγωγής στερεάς δόσης

Είναι πολύ απλό να κατανοήσουμε τη διαδικασία κοκκοποίησης στην κατασκευή δισκίων. Απλά, είναι ο σχηματισμός κόκκων από μικρότερα σωματίδια.

Στο επίκεντρο της διαδικασίας κατασκευής δισκίων είναι η διαδικασία κοκκοποίησης. Το επιθυμητό αποτέλεσμα μετά την κοκκοποίηση είναι κόκκοι χωρίς σκόνη. Είναι εύκολο να συμπιεστεί σε δισκία από τους μικρότερους κόκκους από το μηχάνημα δισκίων.

Μπορούμε να κάνουμε τη λύση one-stop για αποτελεσματικές και παραγωγικές φαρμακευτικές γραμμές. Οι σταθερές δοσολογικές μας μορφές θα είναι ο πυλώνας του εργοστασίου σας που προσφέρει πολλά οφέλη, συμπεριλαμβανομένων των εξαιρετικών προϊόντων, μειωμένο κόστος παραγωγής και σταθερότητας, μεταξύ άλλων πλεονεκτημάτων.

1. Τεχνικές κοκκοποίησης

Η κοκκοποίηση βοηθά στην προώθηση της δυνατότητας ρεύματος, της συμπιεστότητας, της βιοδιαθεσιμότητας και της ομοιογένειας του μείγματος σκόνης. Υπάρχουν διαφορετικές μεθόδους και τεχνικές κοκκοποίησης, οι οποίες επηρεάζουν τις ιδιότητες των κόκκων. Η δημοφιλής μέθοδος κοκκοποίησης είναι η ξηρή κοκκοποίηση και η υγρή κοκκοποίηση.

Οι δοκιμές έχουν δείξει ότι η άμεση συμπύκνωση οδηγεί σε προβλήματα με τη ροή της σκόνης και οι κόκκοι κολλάνε στην επιφάνεια των μηχανών κατά τη διάρκεια της συμπίεσης.

Η υγρή κοκκοποίηση που ονομάζεται επίσης κοκκοποίηση μίξερ υψηλής διάτμησης τείνει να είναι η πιο προτιμώμενη διαδικασία. Η υψηλή κοκκοποίηση διατμήσεως σχηματίζει κόκκους που είναι σκληρότεροι και πυκνοί. Αν και είναι πιο σκληροί για να μύλο, τα χάπια υψηλής διάτμησης έχουν πιο αργούς χρόνους απελευθέρωσης, γεγονός που βελτιώνει την αποτελεσματικότητα και τη διαθεσιμότητά τους.

1). υψηλής διάτμησης Μηχάνημα κοκκοποίησης

Η διαδικασία κοκκοποίησης υψηλής διάτμησης είναι υγρή επειδή ένα υγρό προστίθεται στο μείγμα για να βοηθήσει στη δημιουργία δεσμών μεταξύ των κόκκων για να σχηματίσουν κόκκους.

Τα υγρά του συνδετικού υλικού χρησιμοποιούν συχνά την αιθανόλη, το νερό, τους οργανικούς διαλύτες (ισοπροπανόλη και αιθανόλη) και ούτω καθεξής.

Δεδομένου ότι εξατμίζονται γρήγορα σε χαμηλότερες θερμοκρασίες από το νερό, το μείγμα σκόνης στεγνώνει γρήγορα όταν χρησιμοποιούνται. Ωστόσο, οι οργανικοί διαλύτες είναι πιο δαπανηρές από το νερό. Είναι επίσης πιο δύσκολο να τα απορρίψετε μετά την παραγωγή.

Η Hywell Machinery μπορεί να συστήσει υγρά συνδετικού υλικού σύμφωνα με τις απαιτήσεις της διαδικασίας σας.

Στη συνέχεια, ας δούμε τα βήματα της διαδικασίας για τον κοκκοποιητή υψηλής διάτμησης:

Κοκκοποίηση με μίξερ υψηλής διάτμησης

Τα κύρια μέρη του μίξερ υψηλής διάτμησης περιλαμβάνουν τα ακόλουθα μέρη:

Bowl Bowl σε σχήμα θόλου σχήματος

Μέσα στο μπολ, θα βρει τον πτερωτή και τον ελικόπτερο. Το μπολ ανάμειξης μπορεί να έχει τοίχο με σακάκι (ως προαιρετικό στοιχείο), όπου μπορούν να διοχετευθούν ζεστά ή κρύα υγρά, να θερμαίνονται ή να ψύξουν τα περιεχόμενα του μπολ.

Στροφείο

Η πτερωτή αποτελείται από δύο ή περισσότερες λεπίδες. Συνήθως σχεδιάζουμε πτερωτές τριών λεπτών. Αναστατώνει το μείγμα ισχύος για να διανείμει ομοιόμορφα το υγρό κοκκοποίησης. Έχει χαμηλή ταχύτητα περιστροφής 5 rpm-300 σ.α.λ.

Ελικόπτερο

Ο ελικόπτερο του μίξερ υψηλής διάτμησης έχει μικρότερες λεπίδες από την πτερωτή. Είναι συνήθως τοποθετημένο στο πλάι ή στο κάτω μέρος του κύπελλο σχήματος θόλου. Είναι να τεμαχιστεί η υγρή μάζα σκόνης σε κόκκους. Έχει υψηλότερη ταχύτητα περιστροφής από 200-3000 σ.α.λ.

Wet Cone Mill (υγρός κοκκοποιητής)

Το Wet Cone Mill είναι διαθέσιμο ως προαιρετικό στοιχείο. Μύαλοι κόκκων που παράγονται από τον υγρό κοκκοποιητή σε μικρότερα σωματίδια πριν από την ξήρανση.

Είναι επίσης διαθέσιμος ένας σχεδιασμός κοκκοποιών υψηλής διάτμησης που είναι και ανθεκτικό σε έκρηξη, αν το χρειάζεστε.

Εδώ είναι τα βήματα παραγωγής για τον μίξερ υψηλής διάτμησης. Σχετικά με την πλήρη λεπτομέρεια του αναμικτήρα υψηλής διάτμησης, παρακαλούμε να ελέγξετε τον οδηγό υψηλής περιεκτικότητας σε κόλπο.

Διαδικασία φόρτισης /φόρτισης

Το πρώτο βήμα της διαδικασίας της κοκκοποίησης υψηλής διάτμησης είναι η σκόνη φόρτωσης στο μπολ. Φόρτωσε είτε μια προμής σκόνη είτε η ανάμειξη μπορεί να γίνει μέσα στο μπολ φορτώνοντας όλα τα συστατικά και τρέχοντας την πτερωτή σε πλήρεις ταχύτητες για δύο έως πέντε λεπτά.

Υπάρχουν δύο τρόποι για να τροφοδοτήσετε τα συστατικά. Η τροφοδοσία βαρύτητας γίνεται με το χέρι ή τη διατροφή κενού χρησιμοποιώντας έναν μεταφορέα κενού που χρησιμοποιούμε στον αναμικτήρα υψηλής διάτμησης.

Ψεκάστε το συνδετικό υλικό

Μετά την ανάμειξη, το συνδετικό υλικό προστίθεται στο μείγμα σκόνης. Ο ελικόπτερο και ο πτερωτής επιβραδύνονται για αυτό το βήμα για να εξασφαλιστεί η ομοιόμορφη κατανομή του υγρού του συνδετικού υλικού. Το συνδετικό υλικό μπορεί να χρησιμοποιήσει χειροκίνητα ή υγρή αντλία για να στείλει μέσα στο μπολ.

Κοκκοποίηση με περιστρεφόμενους ρότορες

Μετά την εφαρμογή του υγρού συνδετικού υλικού, ο πτερωτής και ο ελικόπτερο επιταχύνονται στη συνέχεια σε πλήρεις ταχύτητες παραγωγής για τη διαδικασία κοκκοποίησης. Στη συνέχεια συμβαίνει η ανάπτυξη των κόκκων.

Ο μίξερ υψηλής ταχύτητας είναι εξοπλισμένος με ένα σύστημα πλύσης (ως προαιρετικό στοιχείο) που θα καθαρίσει αποτελεσματικά τον υψηλό Granulator χωρίς να αποσυναρμολογείται η πτερωτή ή ο ελικόπτερο.

2. Ξήχηση των κόκκων

Υπάρχουν διάφοροι τρόποι για να στεγνώσουν τους κόκκους μετά την κοκκοποίηση. Μια μηχανή ξήρανσης δίσκων ήταν μια μέθοδος που χρησιμοποιήθηκε στο παρελθόν, αλλά ήταν κατάλληλη μόνο για μικρές ποσότητες προϊόντος. Ήταν αναποτελεσματικό αφού παρήγαγε ανομοιογενή ξήρανση. Ήταν επίσης ένταση εργασίας και χρονοβόρα. Αλλά το μηχάνημα είναι μια μικρή και φθηνότερη επένδυση και για μικρές παρτίδες που είναι η καλύτερη μηχανή ξήρανσης κόκκων.

Τώρα, το μεγαλύτερο μέρος της ξήρανσης εκτελείται σε στεγνωτήρες ρευστοποιημένου κρεβατιού. Μπορείτε επίσης να χρησιμοποιήσετε τον επεξεργαστή υγρού κρεβατιού. Η τεχνική ξήρανσης υγρών κρεβάτι έχει περισσότερα πλεονεκτήματα από ό, τι οι κόκκοι ξήρανσης σε ένα φούρνο.

1). Στεγνωτήριο υγρού κρεβατιού

Ποια είναι η αρχή του κοκκοποιητή στεγνωτηρίου ρευστοποιημένου κρεβατιού;

Λειτουργεί με το φυσώντας ένα ρεύμα αφθονοποιημένου και αποξηραμένου αέρα από το κάτω μέρος του τμήματος βάσης στεγνωτήρα υγρού.

Η υγρή μάζα των κόκκων απελευθερώνεται πάνω από αυτό το κρεβάτι αέρα. Υπάρχει ένα λεπτό χάος στο επάνω τμήμα του στεγνωτηρίου για να αποφευχθεί η διαφυγή των σωματιδίων.

Όταν οι κόκκοι έχουν επιτύχει τις απαιτούμενες ιδιότητες όσον αφορά το επίπεδο υγρασίας, αδειάζονται και μεταφέρονται στον επόμενο εξοπλισμό διεργασίας.

Το στεγνωτήριο υγρού γεμίζει στη συνέχεια με μια νέα παρτίδα υγρών κόκκων. Στεγνώνει τα υλικά πολύ πιο γρήγορα. Μάθετε περισσότερα σχετικά με το στεγνωτήριο υγρού κρεβατιού.

Το σύστημα ξήρανσης υγρού κλίνης κ.λπ. των διαθέσιμων γραμμών κοκκοποίησης μοιράζονται ένα σύστημα WIP (προαιρετικό στοιχείο).

3. Μεταφορά κόκκων

Από το στεγνωτήρα υγρού κρεβατιού ή τον κοκκοποιητή, οι κόκκοι πρέπει να μεταφερθούν. Υπάρχουν τρεις τρόποι για να γίνει αυτό:

1) Χειροκίνητη εκφόρτωση

Αυτή η μέθοδος είναι η πιο δημοφιλής μέθοδος στο παρελθόν από το υγρό ξηρότερο κρεβάτι, αλλά είναι ένταση εργασίας και σκονισμένη. Δεν είναι πλέον η πιο δημοφιλής μέθοδος κοπής.

2). Μεταφορέας κενού

Περιλαμβάνει τη χρήση α Το κενό που μεταφέρει για να μεταφέρει τα υλικά από το στεγνωτήριο υγρού κρεβατιού σε άλλο κάδο χρησιμοποιώντας έναν σωλήνα τροφοδοσίας. Η μεταφορά κενού έχει πολλά πλεονεκτήματα όπως η αποτελεσματική χρήση του χώρου και τα μειωμένα επίπεδα σκόνης.

3). Στήλη ανύψωσης

Η Hywell Machinery κατασκευάζει διάφορους τύπους ανυψωτών που χρησιμοποιούνται για την εκφόρτιση και τη μεταφορά υλικών από το στεγνωτήρα υγρού κρεβατιού.

Μπορείτε να μάθετε περισσότερα σχετικά με τις στήλες ανύψωσης εδώ.

4. Μύλος κώνου

Η άλεση του κώνου είναι η διαδικασία διάσπασης των σβώλων των συσσωματωμένων κόκκων σε μικρότερα μεγέθη. Οι αλεσμένοι κόκκοι πρέπει να κοσκινιστούν με κόσκινο δόνησης για να εξασφαλίσουν ότι συμμορφώνονται με τα απαιτούμενα πρότυπα.

Τα κύρια χαρακτηριστικά του μύλου κώνου είναι μια πτερωτή και μια οθόνη για το φιλτράρισμα των κόκκων. Η πτερωτή περιστρέφεται από έναν κινητήρα και επηρεάζει την κινητική ενέργεια στις θρόμβους των κόκκων.

Η καθαρή δύναμη προκαλεί τη θραύση της μάζας και οι κόκκοι πέφτουν στην οθόνη - που αποτελείται από μια σειρά οπών με το προτιμώμενο μέγεθος ανοίγματος.

Ενώ ο κύριος στόχος της άλεσης είναι η μείωση του μεγέθους, επιτυγχάνει επίσης άλλες λειτουργίες, όπως η δημιουργία ομοιόμορφων σωματιδίων με μεγάλη ροή.

Στο Hywell Machinery, προμηθεύουμε μύλους κώνου που εγκαθίστανται inline. Μπορείτε να μάθετε περισσότερα σχετικά με το Bin Cone Miller εδώ.

5. Μηχανή ανάμειξης σκόνης

Η Hywell έχει διαφορετικά είδη μίξερ σκόνης; Αναμίκτης σκόνης IBC Bin, σταθερός μίξερ σκόνης, 3D μίξερ , μπλέντερ σε σκόνη τυμπάνου και κάδο εργαστηρίων

Συχνά χρησιμοποιούμε το μπλέντερ IBC Bin ως γραμμή παραγωγής κοκκοποίησης.

Το μπλέντερ του κάδου πραγματοποιεί σύσφιξη, ανύψωση, κλίση και ανάμιξη κόκκων με το λιπαντικό.

Θα λάβετε ομοιόμορφη ανάμειξη και ο μπλέντερ Bin έχει πολλά χαρακτηριστικά ασφαλείας. Αλλά το πιο σημαντικό στοιχείο που μπορεί να μεταφερθεί ο κάδος σε διαφορετικό μέρος και επίσης να ανταλλάσσεται.

Οι υπηρεσίες μας

Οι υπηρεσίες προ-πωλήσεων και μετά την πώληση διευκολύνουν τους πελάτες να αποκτήσουν και να χρησιμοποιήσουν τον εξοπλισμό επεξεργασίας κοκκοποίησης.

Οι μηχανικοί μας μπορούν να προσφέρουν βοήθεια κατά τη διάρκεια της τακτικής συντήρησης του εξοπλισμού, να παρέχουν αντιμετώπιση προβλημάτων κοκκοποίησης υγρών και ακόμη και να χειριστούν τις επισκευές επιτόπου.

Προσφέρουμε επίσης κατάρτιση στους φορείς εκμετάλλευσης για να τους βοηθήσουν να μεγιστοποιήσουν την αποτελεσματικότητα του εργοστασίου σας.

Επικοινωνήστε μαζί μας

Προσέξτε στην ομάδα επαγγελματικής μας υποστήριξης στέλνοντας ένα αίτημα στη σελίδα επικοινωνίας μας και πείτε μας περισσότερα για τις ανάγκες σας. Μπορείτε επίσης να στείλετε ένα email στο sales@hywellco.com ή να μας καλέσετε στο +86- 13382828213

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文