Keskipakoispalloittajateoria

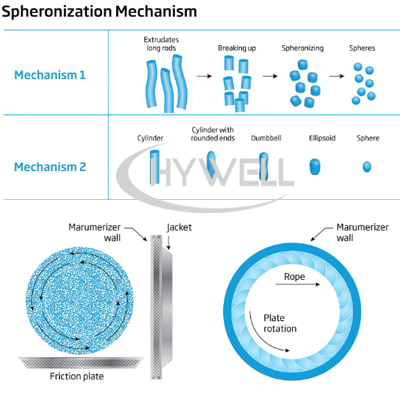

Keskipakoispalloittaja käyttää keskipakoisperiaatetta. Kun sylinterimäiset rakeet kulkevat nopean kierroksen läpi erityisellä uritetulla kääntölevyllä, sylinterimäiset rakeet etenevät jopa keskipakoon muodostaen kiertyneen ropelike -verenkierron. Uran valmistuminen antaa rakeille mahdollisuuden saavuttaa erittäin korkealaatuiset pallot tai pillerit. Nopealla pyörimislevyllä rakeet muodostetaan tasaiseksi pallomaiseksi. Saanto on yli 90%. Se vähentää ympäristöpölyn pilaantumista prosessin aikana.

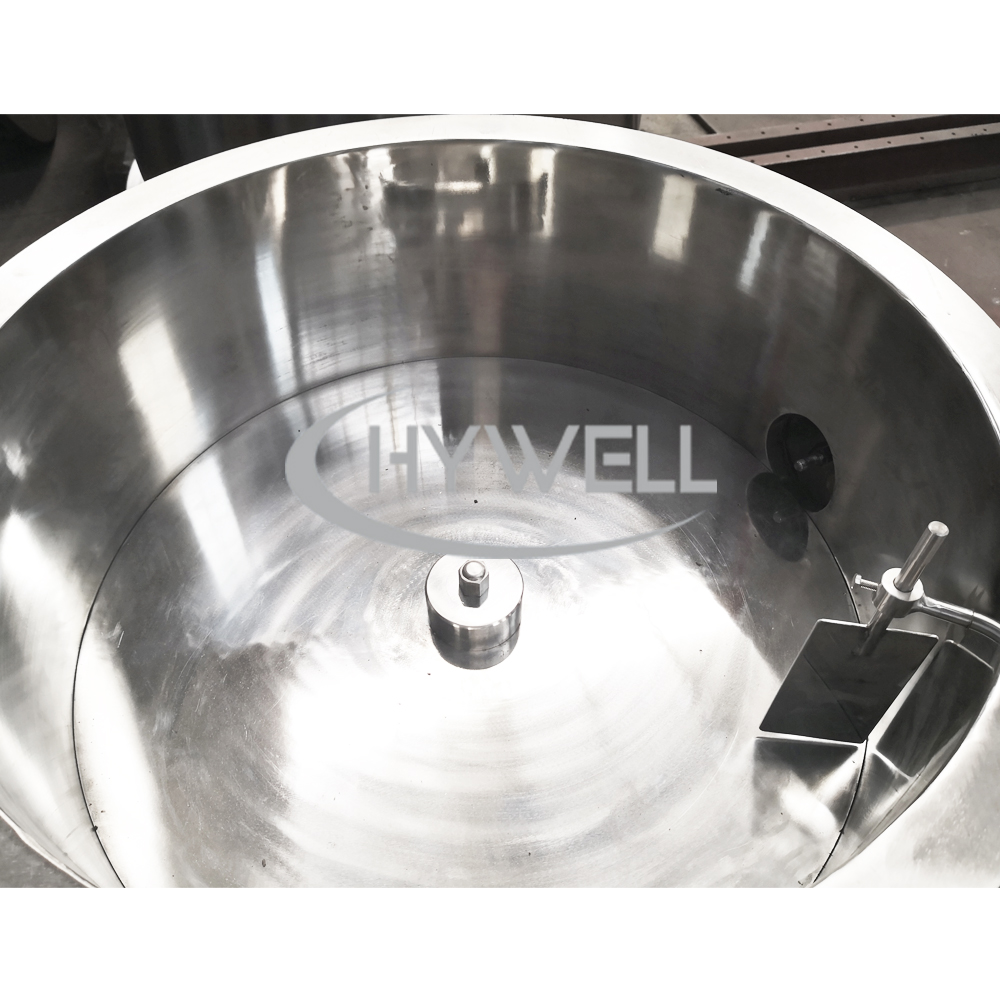

Keskipakopalloitsija

Keskipakoispaferonisaattorin toimintaperiaatteeseen liittyy kaksi avainprosessia: märän rakeistuksen ja pallominaation. Aluksi rakeiden luomiseksi käytetään märkä rakeistusprosessia sekoittamalla aktiivisia aineosia sitoutumisaineilla ja muilla apuaineilla. Sitten märät rakeet syötetään pellettipalloitsijaan, joka käsittää pyörivän levyn tai rummun.

Kun rakeet saapuvat pallointiin, pyörivän levyn tuottamat keskipakovoimat työntävät rakeet ulospäin, aiheuttaen niiden törmäämisen toisiinsa. Tämä törmäys johtaa rakeiden pyöristämiseen muuttamalla ne pallomaisiksi hiukkasiksi. Samanaikaisesti märät rakeet kuivataan lämmitetyn ilman tai kaasun levittämisen kautta, mikä johtaa jähmettyneisiin pallomaisiin hiukkasiin.

Keskipakoispaferonisointikone toimii keskipakovoiman ja mekaanisen leikkauksen periaatteessa. Laite koostuu pyörivästä levystä tai levystä, jossa on kaareva pinta ja nestemäisestä ruiskutusjärjestelmästä. Tässä on vaiheittainen selitys työperiaatteesta:

1. Märkä rakeinen lastaus

Märät rakeet ladataan spheronizer -koneen pyörivälle levylle tai levylle.

2. keskipakoisvoima

Levyn kiertäessä märät rakeet ajautuvat levyn reuna -alueelle keskipakovoiman vuoksi.

3. Nestemäinen ruiskutus

Samanaikaisesti nestemäinen sideaine tai pinnoitusliuos ruiskutetaan rakeisiin. Tämä neste auttaa sitomaan hiukkasia toisiinsa ja muodostamaan pallomaisia muotoja.

4. mekaaninen leikkaus

Levyn kaareva pinta luo mekaanisen leikkausvaikutuksen märissä rakeissa. Tämä leikkausvaikutus hajottaa suuret rakeet, poistaa epäsäännöllisyydet ja edistää pallomaisten pellettien muodostumista.

5. kuivaus ja kovettuminen

Sferonisointiprosessin jälkeen pallomaiset pelletit kuivataan ja kovetetaan niiden vakauden ja voiman varmistamiseksi.

Keskipakoisferonisaattori

Keskipakoisferonisaattori

Keskipakoispheronisaattorit

Keskipakoispheronisaattorit

Kuinka saada pallomaisia pellettejä rakeisella ja keskipakoispalloijalla?

Video keskipakoispaferonisaattoreiden työmekanismista

Keskipakoispalloitsija -eritelmät

Eritelmä |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Voima (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Aika (min/erä) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapasiteetti (kg/h) |

2,5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery pidättää oikeuden suunnitteluun ilman erillistä ilmoitusta 2. Nopean sekoittimen rakeimen kaikki eritelmät ovat niin tarkkoja kuin kohtuudella mahdollista, mutta ne eivät ole sitovia. |

|

|

Keskipakoispallomisovellukset

Lääketeollisuus hyödyntää laajasti keskipako -pallomiskoneita erilaisiin sovelluksiin. Yksi ensisijaisista sovelluksista on farmaseuttisten pellettien tai mikropallojen tuotannossa. Pelletit tarjoavat etuja, kuten lääkkeiden hallittu vapauttaminen, parannettu hyötyosuus ja kapselointi helppoutta. Lisäksi spheronisointiprosessi mahdollistaa pellettien tasaisen pinnoitteen parantaen niiden toiminnallisia ominaisuuksia.

Lisäksi lääketeollisuus työllistää keskipakoispaferonisaattoreita monikäyttöisten annosmuotojen, kuten rakeiden ja helmien, tuottamiseksi. Näillä monikäyttöisellä osuudella on parantunut lääkkeen stabiilisuus, vähentynyt annoksen polkumyynnin riski ja paransi potilaan noudattamista.

Keskipakoisferonisointilaitteet löytävät sovelluksen monilla muilla toimialoilla, mukaan lukien:

Kello 1. Lääketeollisuus

Sferonisoituja pellettejä käytetään yleisesti kontrolloidun vapautumisen suun kautta annettavien lääkkeiden formulaatioiden kehittämisessä, joissa ne varmistavat aktiivisen aineosan pitkittyneen ja johdonmukaisen vapautumisen.

2. kemianteollisuus

Sferonisointilaitteita k�

3. Elintarviketeollisuus

Keskipakoispalloijia käytetään elintarvikkeiden, kuten aamiaismurojen, tuotannossa, joissa ne luovat yhtenäisiä ja esteettisesti miellyttäviä muotoja.

4. Maatalousteollisuus

Pferonisoituja rakeita käytetään lannoitteiden ja maaperänmuutosten tuotannossa, mikä varmistaa valvotun ravinteiden vapautumisen ja helpon levityksen.

Pelletin tuotantolinja keskipakoispalloitsijalla

Keskipakoispalloitsija on päälaitteet pellettien valmistukseen. Yleensä pelletin tuotantolinja sisältää märän sekoittumisen, rakeistuksen, sferonisaattorin, kuivauksen, seulonnan, pinnoitteen (valinta) ja pakkauskoneen. Erityisesti pellettikone, mukaan lukien nämä laitteet? Seuraava on yksityiskohtainen johdanto:

1. Korkea leikkaus sekoitin : Jauhe ja sideaine sekoitetaan tasaisesti.

2. märkä rakeaattori: Yleensä rakeistavia laitteita on yleensä kolme tyyppiä, kuten a Swing Granultor , a kiertokorin rakeinen ja suulakepuristin. Päätoiminto on tehdä märkäjauhe erikokoisiksi hiukkasiksi.

3. Keskipakopalloitsija: Märät hiukkaset tehdään pallomaisiksi pelleteiksi

4. Nesteen sängyn kuivausrumpu : Se käyttää pallon muotoisen kuormalavan kuivaamiseen.

5. Värähtelevä seulokone : Käyttää yhtenäisten kokoisten pellettien hankkimista

6. Nesteen sängyn kuivausrumpu : Pelletit voidaan päällystää pääasiassa pellettien värin tai hitaasti kontrolloidun vapautumisen.

Keskipakopaferonisaattorin edut

Pallarakeet Pelletizer tarjoaa useita etuja perinteisiin hiukkasten käsittelymenetelmiin verrattuna. Ensinnäkin se mahdollistaa pallomaisten hiukkasten tuotannon, jolla on korkea tasaisuus, muodon konsistenssi ja kapeakokojakauma. Tämä ominaisuus on ratkaisevan tärkeä sovelluksille, jotka vaativat hiukkasten ominaisuuksien tarkkaa hallintaa.

Lisäksi keskipakoispaferonisaattorit tarjoavat joustavuutta materiaalien ja prosessointiparametrien valinnassa. Niihin mahtuu laaja valikoima materiaaleja, mukaan lukien lämpöherkät yhdisteet. Säädettävät parametrit mahdollistavat hiukkasten koon, tiheyden ja huokoisuuden mukauttamisen, tarjoilun tiettyihin formulaatiovaatimuksiin.

1. Parannetut virtausominaisuudet

Keskipakoispaferonisaation kautta tuotetuilla pallomaisilla pelleteillä on erinomaiset virtausominaisuudet, mikä helpottaa niiden käsittelyä valmistusprosessien, kuten sekoittamisen, täyttämisen ja tabletiinnin aikana.

2. tasainen hiukkaskokojakauma

Sferonisaatio varmistaa hiukkaskokojakautumisen tasaisen, mikä johtaa johdonmukaiseen lääkkeen tehokkuuteen ja annosten tasaisuuteen.

3. Mukautettavat ominaisuudet

Prosessi mahdollistaa pellettien koon, muodon ja tiheyden mukauttamisen, joten se sopii moniin sovelluksiin ja formulaatioihin.

4. Tehokas mitta

Keskipakoisferonisaattorit on suunniteltu sijoittamaan laajamittainen tuotanto, mikä varmistaa saumattoman siirtymisen laboratoriotasosta kaupalliseen valmistukseen.

Pallomaiset pelletit

Pallomaiset pelletit

Pelletit

rajoitukset ja haasteet Keskipakokappaleen

Vaikka keskipakoispaferonisaatio tarjoaa lukuisia etuja, sillä on myös rajoituksia ja haasteita. Yksi haasteista on prosessin aikana potentiaalinen hieno pöly, joka voi vaatia lisätoimenpiteitä suojuksen ja käyttäjän turvallisuuden kannalta. Lisäksi tietyillä materiaaleilla voi olla huonoa spheronisaatiokäyttäytymistä, mikä vaatii formulaation ja prosessiparametrien optimointia.

Nousevat suuntaukset keskipakoispaferonisaatiokoneessa

Keskipakoisferonisointi on jatkuvasti kehittyvä kenttä, jolla on nousevia suuntauksia, joiden tarkoituksena on parantaa tehokkuutta, parantaa hiukkasten ominaisuuksia ja laajentaa sovellusmahdollisuuksia. Yksi näkyvä suuntaus on prosessianalyyttisten tekniikoiden (PAT) integrointi keskipakoisferonisointijärjestelmiin. PAT mahdollistaa kriittisten prosessiparametrien reaaliaikaisen seurannan ja hallinnan, varmistaen johdonmukaisen tuotteen laadun ja vähentämällä erän to-erään vaihtelua.

Toinen nouseva suuntaus on edistyneen automaation ja robotiikan sisällyttäminen keskipakoisferonisointiprosesseihin. Automatisoidut järjestelmät virtaviivaistavat tuotantoa, minimoivat ihmisen interventiot ja parantavat prosessien kokonaistehokkuutta. Robotiikka auttaa tehtävissä, kuten rakeiden ruokinta, levyn kierto ja tuotteiden purkaus, koko sferonisointiprosessin optimoinnissa.

Lisäksi tutkimus on keskittynyt innovatiivisten sitoutumisaineiden ja apuaineiden kehittämiseen, jotka parantavat spheronisointiprosessia. Uusia materiaaleja, joilla on parempia sitoutumisominaisuuksia ja yhteensopivuus erilaisten aktiivisten aineosien kanssa, tutkitaan. Nämä edistykset edistävät korkealaatuisten pallomaisten hiukkasten tuotantoa parannetuilla lääkkeen vapautumisprofiileilla ja terapeuttisella tehokkuudella.

Tulevaisuudennäkymät ja innovaatiot keskipakoispaferonisaattorille

Keskipakokappaleen tulevaisuudennäkymät ovat lupaavia, ja jatkuvaa tutkimusta ja kehitystä pyritään ratkaisemaan nykyiset rajoitukset ja tutkimaan uusia sovelluksia. Parannetut säilytysjärjestelmät ja pölynhallintatoimenpiteet varmistavat käyttäjän turvallisuuden ja minimoivat ympäristövaikutukset. Prosessiparametrien ja laitteiden suunnittelun edelleen optimointi johtaa korkeampaan tuotantotuotantoon ja vähentyneeseen energiankulutukseen.

Lisäksi keskipakoispaferonisaation yhdistelmä muiden tekniikoiden, kuten nesteen sängyn kuivaamisen ja pinnoitteen kanssa, avaa uusia tapoja funktionaalisten hiukkasten tuottamiseksi, joilla on räätälöityjä ominaisuuksia. Jatkuvien valmistusperiaatteiden integrointi keskipakoisferonisaattorijärjestelmiin mahdollistaa suuressa mittakaavassa saumattoman ja tehokkaan pallomaisten hiukkasten tuotannon.

Keskipakoispaferonisaattorin tekijä

1.

2. Kiertolevy eri halkaisijan rakeista.

3. Kaikki mallit ja valmistukset ovat päteviä CGMP -standardien ja FDA -vaatimusten perusteella.

4. Keskipakoispaferonisaatiokoneessa on täydellinen purkaus ja helppo puhdistus

5. Aika säästävä, astian nopea vaihde (pienissä malleissa vaihtoehtona), säiliön yksinkertaisen ja nopean kiinnittämisen vuoksi

6. tynnyrin erittäin kiillotetut sisä- ja ulkopinnat, ei kuollut tulija, helppo purkaa materiaaleja, helppo puhdistaa, ei ristikontaminaatiota. GMP: n vaatimuksen rajoittaminen.

7. Keskipakoispaferonisaattorikone on alhainen melu ja hyvä tiiviste

8. Keskipakoisferonisaattorilla on suljettu rakenne ilman voimanpölyn ylivuotoa

9. Pellettikoneella on sujuva käyttö, luotettava suorituskyky ja helppo käyttö

Klo 10. Pellettikone yhdistyy nestevuoteen kuivausrumpuun tyhjöllä kuljettamalla.

11. Automaattinen PLC -ohjausjärjestelmä.

Sferonisaatioon vaikuttavat tekijät keskipakoispaferonisaattoriin

Useat tekijät vaikuttavat spheronisointiprosessiin, mukaan lukien:

Märkä rakeinen formulaatio

Märien rakeiden, kuten sideaineen pitoisuuden, hiukkaskokojakauman ja reologisten ominaisuuksien, koostumus ja ominaisuudet vaikuttavat spheronisaation lopputulokseen.

Prosessiparametrit

Muuttujat, kuten pyörimisnopeus, ruiskutusnopeus, lämpötila ja kuivausolosuhteet, vaikuttavat merkittävästi pallomaisten pellettien muodostumiseen ja laatuun.

Laitteiden suunnittelu

Keskipakoispaferonisaattorin suunnittelulla ja konfiguraatiolla, mukaan lukien levyn kaarevuus, levynopeus ja nestemäisen ruiskutusmekanismi, on tärkeä rooli haluttujen pellettien ominaisuuksien saavuttamisessa.

Yleiset haasteet keskipakoispaferonisaattorissa

Vaikka spheronisaatio on laajalti käytetty tekniikka, sen mukana tulee tiettyjä haasteita, mukaan lukien:

Agglomeraatio

Väärä märkärakeiden formulaatio tai liiallinen nestemäinen ruiskutus voi johtaa hiukkasten agglomeraatioon, mikä johtaa epäsäännöllisiin pellettimuotoihin tai huonoihin virtausominaisuuksiin.

Epäjohdonmukainen

Märän rakeisten ominaisuuksien tai prosessiparametrien vaihtelut voivat aiheuttaa epäjohdonmukaisia pellettien muodostumista, mikä johtaa laajaan hiukkaskokojakaumaan.

Ylikuumeneminen

Liiallinen lämpö kuivausvaiheen aikana voi aiheuttaa pellettien muodonmuutoksia tai halkeilua, mikä vaikuttaa palloitettujen hiukkasten kokonaislaatuun.

Sideaineen yhteensopivuus

Sopivan sideaineen tai pinnoitusliuoksen valinta on ratkaisevan tärkeää, jotta varmistetaan yhteensopivuus aktiivisen aineen kanssa ja saavuttamaan halutut pellettiominaisuudet.

Keskipakois Sferonisaattorin rakennusmateriaali

Hywell Machinery pystyy tarjoamaan QL -sarjan keskipakoispaferonisointikoneemme, jossa on rakennettavia kosketusosat, jotka rakennetaan SS304: ssä, SS316L: ssä, titaanissa, duplex -ruostumattomassa teräksessä jne. Keskipaikan sferonisaattorin ohjausjärjestelmälle, Hywellillä on valinnat push -painikkeella, PLC+HMI: n ja niin edelleen, ja se on kuuluisa Centrifug -SPHERONS, tuotemerkki.

Keskipakois Sferonisaatiokoneen johtopäätös

Keskipakoispaferonisaatio on mullistanut hiukkasten käsittelyn, joka tarjoaa luotettavan ja tehokkaan menetelmän pallomaisten hiukkasten tuottamiseksi, jolla on tarkka hallinta niiden ominaisuuksiin. Sen sovellukset lääketeollisuudessa sekä sen edut hiukkasten yhdenmukaisuuden ja räätälöinnin suhteen tekevät siitä arvokkaan tekniikan lääkkeen muotoiluun ja toimittamiseen.

Kun kenttä kehittyy edelleen, käsittäen nousevat suuntaukset ja innovaatiot, keskipakoisferonisaatiolla on valtava potentiaali lisää edistymiseen hiukkasten käsittelyssä. Jatkuvan tutkimuksen ja kehityksen avulla voimme odottaa todistavan uusia läpimurtoja, laajennettuja sovelluksia ja lisääntynyttä tehokkuutta tällä jännittävällä hiukkasten tekniikan alueella.

Faqit

Mikä on lääketeollisuuden pallomisoinnin tarkoitus?

Farmaseuttisen teollisuuden pallominaatiota käytetään ensisijaisesti epäsäännöllisesti muotoiltujen rakeiden muuntamiseen pallomaisiksi hiukkasiksi. Tämä prosessi parantaa huumeiden stabiilisuutta, parantaa lääkkeiden vapautumisprofiileja ja mahdollistaa pellettien paremman kapseloinnin ja pinnoitteen.

Onko sentrifugaalisen pallointiin liittyviä turvallisuusongelmia?

Keskipakoisferonisointi voi tuottaa hienoja pölyhiukkasia prosessin aikana. Turvallisuusongelmien ratkaisemiseksi olisi toteutettava asianmukaiset suojajärjestelmät ja pölynhallintatoimenpiteet käyttäjän turvallisuuden varmistamiseksi ja ympäristövaikutusten minimoimiseksi.

Voidaanko keskipakoispaferonisaatiota käyttää lämpöherkkyyteen?

Kyllä, keskipakoispaferonisaattorit mahtuvat lämpöherkät yhdisteet. Prosessiparametreja voidaan säätää materiaalien altistumisen minimoimiseksi liialliselle lämmölle varmistaen aktiivisten aineosien eheyden.

Mitkä ovat automaation ja robotiikan käytön edut keskipakoisferonisoinnissa?

Automaatio ja robotiikka keskipakoispaferonisaatiossa parantavat prosessin tehokkuutta vähentämällä ihmisen interventiota ja virtaviivaistamalla tuotantoa. Robottijärjestelmät voivat suorittaa tehtäviä, kuten rakeiden ruokintaa, levyn pyörimistä ja tuotteiden purkamista, mikä lisää tuottavuutta ja konsistenssia.

Kuinka keskipakoispaferonisaatio edistää kontrolloidun lääkkeen vapautumista?

Keskipakoisferonisointi mahdollistaa pellettien tuotannon kontrolloiduilla lääkkeiden vapautusprofiileilla. Saavuttamalla tasainen hiukkaskoko ja muodon konsistenssi, spheronisaatioprosessi varmistaa jatkuvasti lääkkeen vapautumisen

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文