Centrifugal sfäroniserteori

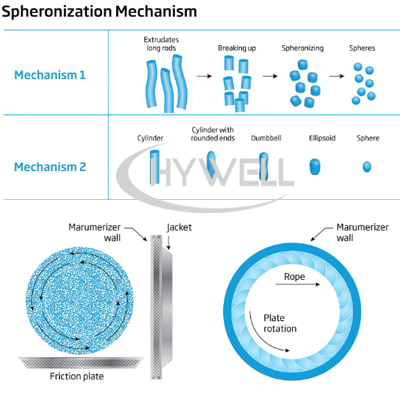

Centrifugal sfäronisator använder centrifugalprincipen. När cylindriska granuler går igenom höghastighetsrotation med speciell räfflad svängskiva, fortsätter cylindriska granuler till och med centrifugal och bildar en tvinnad ropliknande cirkulation. Graduationspridningen av spåret gör det möjligt för granulerna att uppnå extremt högkvalitativa sfäroider eller piller. Med höghastighetsrotationsskiva bildas granulerna till enhetlig sfäroid. Utbytet är mer än 90%. Det minskar miljödammföroreningar under processen.

Arbetsprincip för centrifugal sfäronisator

Arbetsprincipen för en centrifugal sfäronisator involverar två viktiga processer: våt granulering och sfäronisering. Ursprungligen används en våt granuleringsprocess för att skapa granuler genom att blanda aktiva ingredienser med bindande medel och andra hjälpämnen. De våta granulerna matas sedan in i pelletspheronizer, som innefattar en roterande skiva eller trumma.

När granulerna kommer in i sfäroniseringen pressar centrifugalkrafterna som genereras av den roterande skivan granulerna utåt, vilket får dem att kollidera med varandra. Denna kollision leder till avrundning av granulerna och förvandlar dem till sfäriska partiklar. Samtidigt torkas de våta granulerna genom applicering av uppvärmd luft eller gas, vilket resulterar i stelnade sfäriska partiklar.

En centrifugal sfäroniseringsmaskin fungerar på principen om centrifugalkraft och mekanisk skjuvning. Utrustningen består av en roterande skiva eller platta med en krökt yta och ett flytande sprutsystem. Här är en steg-för-steg förklaring av arbetsprincipen:

1. Våt granulatbelastning

De våta granulerna laddas på den roterande skivan eller plattan på sfäronisatormaskinen.

2. Centrifugalkraft

När skivan roterar drivs de våta granulerna mot plattans periferi på grund av centrifugalkraft.

3. Flytande sprutning

Samtidigt sprayas ett flytande bindemedel eller beläggningslösning på granulerna. Denna vätska hjälper till att binda partiklarna ihop och bilda sfäriska former.

4. Mekanisk skjuvning

Den krökta ytan på skivan skapar en mekanisk skjuveffekt på de våta granulerna. Denna klippning bryter ner de större granulerna, tar bort oegentligheter och främjar bildandet av sfäriska pellets.

5. Torkning och härdning

Efter sfäroniseringsprocessen torkas och härdas de sfäriska pelletsen för att säkerställa deras stabilitet och styrka.

Centrifugal sfäronisator

Centrifugal sfäronisator

Centrifugal sfärer

Centrifugal sfärer

Hur får jag sfäriska pellets av granulator och centrifugal sfäronisator?

Video av arbetsmekanismen för centrifugal sfäronisatorer

Centrifugal sfäronisatorspecifikationer

Specifikation |

QL-300 |

QL-400 |

QL-500 |

QL-700 |

QL-1000 |

QL-1300 |

|

Power (KW) |

0.75 |

2.2 |

3 |

3.7 |

5.5 |

7.5 |

|

Tid (min/batch) |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

3-5 |

|

Kapacitet (kg/h) |

2.5-4 |

5-8 |

10-15 |

15-20 |

20-25 |

25-30 |

|

1.Hywell Machinery förbehåller sig rätten till designen utan föregående meddelande 2. Alla specifikationer för snabb mixergranulator är så exakta som rimligt möjligt, men de är inte bindande. |

|

|

Centrifugal Spheronizer Applications

Läkemedelsindustrin använder i stor utsträckning centrifugal sfäronisatormaskiner för olika applikationer. En av de primära applikationerna är i produktion av farmaceutiska pellets eller mikrosfärer. Pellets erbjuder fördelar som kontrollerad frisättning av läkemedel, förbättrad biotillgänglighet och enkel inkapsling. Dessutom möjliggör sfäroniseringsprocessen enhetlig beläggning av pellets, vilket förbättrar deras funktionella egenskaper.

Dessutom använder läkemedelsindustrin centrifugala sfäronisatorer för produktion av multipartikulära doseringsformer, såsom granuler och pärlor. Dessa multipartikulater uppvisar förbättrad läkemedelsstabilitet, minskad risk för dosdumpning och förbättrad patientens efterlevnad.

Centrifugal sfäroniseringsutrustning hittar tillämpning i olika andra branscher, inklusive:

1. Läkemedelsindustrin

Spheroniserade pellets används ofta i utvecklingen av orala läkemedelsformuleringar av kontrollerad frisättning, där de säkerställer en långvarig och konsekvent frisättning av den aktiva ingrediensen.

2. Kemisk industri

Spheronization Equipment används för katalysatortillverkning, vilket producerar enhetligt formade katalysatorpartiklar med förbättrad reaktivitet.

3. Livsmedelsindustrin

Centrifugal sfäronisatorer används i produktionen av livsmedelsprodukter som frukostflingor, där de skapar enhetliga och estetiskt tilltalande former.

4. Jordbruksindustrin

Spheroniserade granuler används vid produktion av gödselmedel och markändringar, vilket säkerställer kontrollerad näringsfrisättning och enkel applicering.

Pellets produktionslinje av Centrifugal Spheronizer

Centrifugal sfäronisatormaskinen är den viktigaste utrustningen för att tillverka pellets. I allmänhet inkluderar pelletsproduktionslinjen våtblandning, granulering, sfäronisatormaskin, torkning, screening, beläggning (urval) och förpackningsmaskin. Specifikt pelletsmaskinlinjen inklusive dessa utrustning? Följande är en detaljerad introduktion:

1. Högskjuvblandare : Pulver och bindemedel är jämnt blandade.

2. Våt granulator: Det finns vanligtvis tre typer av granuleringsutrustning, till exempel en svänggranulator , a Rotary Basket Granulator och en extruder. Huvudfunktionen är att göra det våta pulvret till partiklar i olika storlekar.

3. Centrifugal sfäronisator: de våta partiklarna är gjorda till sfäriska pellets

4. Vätskesängtork : Det brukar torka kulformpallen.

5. Vibrerande siktmaskin : Används för att få pellets med enhetlig storlek

6. Fluid Bed Torktor : Pelletsen kan beläggas, främst för färgen på pelletsen eller den långsamkontrollerade frisättningen.

Fördelar med centrifugal sfäronisator

Ball Granules Pelletizer erbjuder flera fördelar jämfört med traditionella partikelbearbetningsmetoder. För det första möjliggör det produktion av sfäriska partiklar med hög grad av enhetlighet, formkonsistens och smal storleksfördelning. Denna egenskap är avgörande för applikationer som kräver exakt kontroll över partikelegenskaper.

Dessutom erbjuder centrifugala sfäronisatorer flexibilitet i valet av material och bearbetningsparametrar. De kan rymma ett brett utbud av material, inklusive värmekänsliga föreningar. De justerbara parametrarna möjliggör anpassning av partikelstorlek, densitet och porositet, catering till specifika formuleringskrav.

1. Förbättrade flödesegenskaper

De sfäriska pellets som produceras genom centrifugal sfäronisering har utmärkta flödesegenskaper, vilket gör dem enklare att hantera under tillverkningsprocesser som blandning, fyllning och tabletter.

2. Uniform partikelstorleksfördelning

Spheronization säkerställer en enhetlig partikelstorleksfördelning, vilket resulterar i en jämn läkemedelsstyrka och dosering av dosering.

3. Anpassningsbara egenskaper

Processen möjliggör anpassning av pelletsstorlek, form och densitet, vilket gör den lämplig för ett brett utbud av applikationer och formuleringar.

4. Effektiv skalan

Centrifugal sfäronisatorer är utformade för att rymma storskalig produktion, vilket säkerställer en sömlös övergång från laboratorieskala till kommersiell tillverkning.

Sfäriska pellets

Sfäriska pellets

Pellets

Begränsningar och utmaningar från Centrifugal Spheronizer

Medan centrifugal sfäronisering ger många fördelar, har den också begränsningar och utmaningar. En av utmaningarna är den potentiella generationen av fint damm under processen, vilket kan kräva ytterligare åtgärder för inneslutning och operatörssäkerhet. Dessutom kan vissa material uppvisa dåligt sfäroniseringsbeteende, vilket kräver optimering av formulering och processparametrar.

Nya trender i centrifugal sfäroniseringsmaskin

Centrifugal sfäronisering är ett kontinuerligt utvecklande område med nya trender som syftar till att förbättra effektiviteten, förbättra partikelegenskaperna och utöka tillämpningsmöjligheterna. En framträdande trend är integrationen av Process Analytical Technologies (PAT) i Centrifugal Spheronizer Systems. PAT möjliggör realtidsövervakning och kontroll av kritiska processparametrar, säkerställer konsekvent produktkvalitet och minskar variationen mellan sats till batch.

En annan framväxande trend är införlivandet av avancerad automatisering och robotik i centrifugal sfäroniseringsprocesser. Automatiserad system effektiviserar produktionen, minimerar mänsklig intervention och förbättrar den totala processeffektiviteten. Robotik hjälper till i uppgifter som granulatning, skivrotation och produktutsläpp, vilket optimerar hela sfäroniseringsprocessen.

Dessutom är forskning inriktad på att utveckla innovativa bindande medel och hjälpämnen som förbättrar sfäroniseringsprocessen. Nya material med förbättrade bindningsegenskaper och kompatibilitet med olika aktiva ingredienser undersöks. Dessa framsteg bidrar till produktion av högkvalitativa sfäriska partiklar med förbättrade läkemedelsfrisättningsprofiler och terapeutisk effekt.

Framtidsutsikter och innovationer för centrifugal sfäroniseraren

Framtidsutsikterna för centrifugal sfäronisering är lovande, med pågående forskning och utveckling som syftar till att hantera nuvarande begränsningar och utforska nya applikationer. Förbättrade inneslutningssystem och dammkontrollåtgärder kommer att säkerställa operatörens säkerhet och minimera miljöpåverkan. Ytterligare optimering av processparametrar och utrustningsdesign kommer att leda till högre produktionsutbyten och minskad energiförbrukning.

Dessutom öppnar kombinationen av centrifugal sfäronisering med andra tekniker, såsom torkning och beläggning av vätskebädd, nya vägar för produktion av funktionella partiklar med skräddarsydda egenskaper. Integrationen av kontinuerliga tillverkningsprinciper i centrifugala sfäronisatorsystem kommer att möjliggöra sömlös och effektiv produktion av sfäriska partiklar i stor skala.

Centrifugal sfäronisator

1. Att producera tid per sats är bara 5-10 minuter.

2. Rotary skiva för olika diameter granulproduktion.

3. Alla konstruktioner och tillverkning är kvalificerade enligt CGMP -standarder och FDA -krav.

4. Den centrifugala sfäroniseringsmaskinen har en fullständig urladdning och enkel rengöring

5. Tidsbesparande, snabbt utbyte av behållaren (på små modeller som alternativ) på grund av enkel och snabb montering av behållaren

6. Högt polerade inre och yttre ytor i fatet, ingen död komare, enkla att urladda material, enkla att rensa, ingen korsföroreningar. Begränsa kravet på GMP.

7. Centrifugal sfäronisatormaskinen har lågt brus och god tätning

8. Den centrifugala sfäronisatorn har en sluten struktur, utan överflöd av kraftdamm

9. Pelletsmaskinen har smidig körning, pålitlig prestanda och enkel drift

10. Pelletsmaskinen ansluter till den flytande bäddtorkaren genom vakuumövervakning.

11. Automatiskt PLC -styrsystem.

Faktorer som påverkar sfäronisering av centrifugal sfäronisator

Flera faktorer påverkar sfäroniseringsprocessen, inklusive:

Formulering av våt granulat

Kompositionen och egenskaperna hos de våta granulerna, såsom bindemedelskoncentration, partikelstorleksfördelning och reologiska egenskaper, påverkar sfäroniseringsresultatet.

Processparametrar

Variabler såsom rotationshastighet, spruthastighet, temperatur och torkförhållanden påverkar bildningen och kvaliteten på de sfäriska pelletsens kvalitet.

Utrustningsdesign

Konstruktionen och konfigurationen av centrifugal sfäronisator, inklusive skivkrökning, diskhastighet och vätskesprutmekanism, spelar en avgörande roll för att uppnå önskade pelletsegenskaper.

Vanliga utmaningar i Centrifugal Spheronizer

Medan sfäronisering är en allmänt använt teknik, kommer den med vissa utmaningar, inklusive:

Agglomerering

Felaktig formulering av våt granuler eller överdriven vätskesprutning kan leda till agglomerering av partiklarna, vilket resulterar i oregelbundna pelletsformer eller dåliga flödesegenskaper.

Inkonsekvent sfäronisering

Variationer i våta granulegenskaper eller processparametrar kan orsaka inkonsekvent pelletsbildning, vilket leder till en bred partikelstorleksfördelning.

Överhettning

Överdriven värme under torkfasen kan orsaka pelletsdeformation eller sprickbildning, vilket påverkar den totala kvaliteten på de sfäroniserade partiklarna.

Bindemedelskompatibilitet

Valet av lämplig bindemedel eller beläggningslösning är avgörande för att säkerställa kompatibilitet med den aktiva ingrediensen och uppnå önskade pelletsegenskaper.

Centrifugal sfäronisator konstruktionsmaterial

Hywell Machinery is able to offer our QL series Centrifugal spheronization machine with contact parts to be built in SS304, SS316L, Titanium, Duplex stainless steel, etc. For the control system of Centrifugal spheronizer, Hywell has choices on push button, PLC+HMI, and so on, and For the main electrical components of the Centrifugal spheronizer, it can choices the famous brand.

Centrifugal sfäroniseringsmaskin slutsats

Centrifugal sfäronisering har revolutionerat partikelbearbetning, vilket erbjuder en pålitlig och effektiv metod för att producera sfäriska partiklar med exakt kontroll över deras egenskaper. Dess tillämpningar inom läkemedelsindustrin, tillsammans med dess fördelar när det gäller partikel enhetlighet och anpassning, gör det till en värdefull teknik för läkemedelsformulering och leverans.

När fältet fortsätter att utvecklas, omfattar nya trender och innovationer, har centrifugal sfäronisering en enorm potential för ytterligare framsteg inom partikelbearbetning. Med pågående forskning och utveckling kan vi förvänta oss att bevittna nya genombrott, utökade applikationer och ökad effektivitet inom detta spännande område inom partikelteknik.

Vanliga frågor

Vad är syftet med sfäronisering i läkemedelsindustrin?

Spheronisering inom läkemedelsindustrin används främst för att omvandla oregelbundet formade granuler till sfäriska partiklar. Denna process förbättrar läkemedelsstabiliteten, förbättrar läkemedelsfrisättningsprofilerna och möjliggör bättre inkapsling och beläggning av pellets.

Finns det några säkerhetsproblem förknippade med centrifugal sfäronisering?

Centrifugal sfäronisering kan generera fina dammpartiklar under processen. För att hantera säkerhetsproblem bör lämpliga inneslutningssystem och dammkontrollåtgärder genomföras för att säkerställa operatörens säkerhet och minimera miljöpåverkan.

Kan centrifugal sfäronisering användas för värmekänsliga föreningar?

Ja, centrifugala sfäronisatorer kan rymma värmekänsliga föreningar. Processparametrarna kan justeras för att minimera exponeringen av materialen för överdriven värme, vilket säkerställer integriteten hos de aktiva ingredienserna.

Vilka är fördelarna med att använda automatisering och robotik i centrifugal sfäronisering?

Automation och robotik i centrifugal sfäronisering förbättrar processeffektiviteten genom att minska mänsklig intervention och effektivisera produktionen. Robotsystem kan utföra uppgifter som granulatning, skivrotation och produktutsläpp, vilket leder till ökad produktivitet och konsistens.

Hur bidrar centrifugal sfäronisering till kontrollerad läkemedelsfrisättning?

Centrifugal sfäronisering möjliggör produktion av pellets med kontrollerade läkemedelsfrisättningsprofiler. Genom att uppnå enhetlig partikelstorlek och formkonsistens garanterar sfäroniseringsprocessen konsekvent läkemedelsfrisättning

Engelska

Руский

العرب

Français

Español

Portugis

Deutsch

italiensk

日本語

한국어

Nederland

Tiếng việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa melayu

Filippinare

Bahasa indonesien

magyar

Română

Čeština

қазақ

Српски

हिन

فاری

Slovenčina

Slovenščina

Norsk

Svenska

du

Ελληνικά

Suomi

Հայերեն

עב

Dansk

اردو

বাংলা

Hrvatski

Afrikanska

Gaja

Eesti Keel

Māori

नेप

O`zbekcha

lettiešu

Azərbaycan dili

Беларуая мова

Ъгарски

ქართული

Kurdî

Ырызча

简体中文

简体中文