द्रवित बेड ड्रायर और ग्रैन्युलेटर और कोटर परिचय

FLP मल्टीफ़ंक्शन ग्रैनुलेटिंग कोटिंग मशीन एक से बना है द्रवित ड्रायर - द्रवित दानेदार - टॉप स्प्रे ग्रैन्युलेटर - बॉटम स्प्रे कोटिंग - ड्राईिंग फंक्शन, आदि। यह फार्मास्यूटिकल्स, फूडस्टफ्स, हेल्थ प्रोडक्ट्स और रासायनिक उद्योगों के दाने के लिए उपयुक्त है। जैसे कि चाय पॉलीफेनोल्स दानेदार, ओमेप्राज़ोल धीमी गति से रिलीज़, चीनी पारंपरिक कैप्सूल दानेदार, कोल्ड रिलीफ कैप्सूल ग्रैन्यूल्स के लिए कोटिंग, चीनी पारंपरिक मेडिसिन नमी-प्रूफ कोटिंग, एंटीबायोटिक ग्रेन्युलेटिंग और कोटिंग, आदि। सेंट्रीफ्यूगल गोलाकार अक्सर गोली को कोट करने के लिए द्रव बेड ड्रायर कोटर के साथ जुड़ा होता है।

द्रवित बेड ड्रायर और ग्रैन्युलेटर और कोटर सुखाने वाले कनेशन

द्रवित बेड ड्रायर और ग्रैन्युलेटर और कोटर का उपयोग गीले पाउडर या कणिकाओं के सूखने के लिए किया जा सकता है।

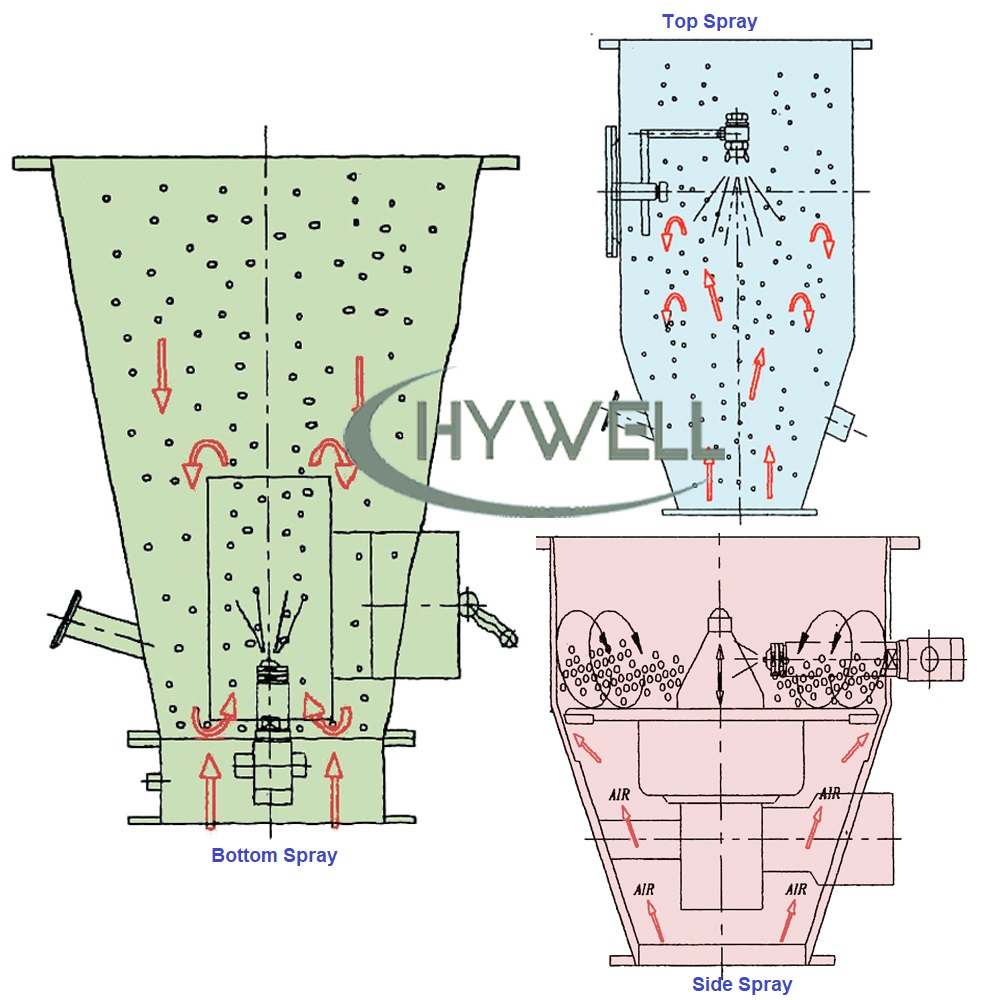

निचला स्प्रे कोटिंग

जब गर्म हवा कंटेनर और विभाजन स्तंभ की निचली प्लेट से गुजरती है, तो यह साइफनिंग प्रभाव उत्पन्न करेगा। छर्रों को नीचे गिर जाएगा और फिर विभाजन कॉलम में फिर से चूसा जाएगा, जबकि नीचे स्प्रे बंदूक कोटिंग के उद्देश्य को प्राप्त करने के लिए कोटिंग बाइंडर को ऊपर की ओर स्प्रे करेगी।

साइड स्प्रे पाउडर कोटिंग/फिल्म कोटिंग

उच्च फर्म सामग्री के साथ कोटिंग के लिए साइड स्प्रे बेहतर है। कोर (बीज) टर्नटेबल डिस्क पर रखे जाते हैं और गर्म हवा को टर्नटेबल डिस्क और दानेदार क्षेत्र के बीच ऊपर की ओर उड़ाया जाता है। कोटिंग समाधान पंप और स्प्रे बंदूक के माध्यम से रोलिंग कोर पर छिड़का जाता है। इस प्रक्रिया में एक साथ कोरिंग और कोर के सुखाने शामिल हैं, दोहराया गया कार्य वांछित कोटिंग मोटाई या ग्रेन्युल के आकार को प्राप्त करता है। पाउडर कोटिंग एक ही समय में पाउडर और स्प्रे बाइंडर चार्ज करके प्राप्त की जाती है।

द्रवित बेड ड्रायर ग्रैन्युलेटर कोटर वीडियो

द्रव बिस्तर स्प्रे दानेदार कोटर विवरण

एक सक्शन प्रशंसक द्वारा गर्म और शुद्ध हवा स्तंभ में बहती है, गोली या पाउडर कॉलम के अंदर एक समान द्रव की स्थिति में होगा, पाउडर के रिसाव को रोकने के लिए फिल्टर बैग के एक सेट का उपयोग करें, और सूखने के उद्देश्यों को प्राप्त करने के लिए वाष्पित पानी का निर्वहन करें। यदि एक और स्प्रे बंदूक जोड़ें तो एक समान द्रव पाउडर में नीचे की ओर बांधने की मशीन या सक्रिय घटक स्प्रे कर सकते हैं, जब भी आवश्यक नमी सामग्री प्राप्त करने के लिए कणिकाओं में संयुक्त पाउडर को सूख जाएगा।

शीर्ष स्प्रे दानेदार

टॉप-स्प्रे ग्रैन्युलेटर (फ़ंक्शन के समान है द्रव बेड ग्रैन्युलेटर ) एक-पॉट प्रक्रिया में बड़े, मुक्त-बहने वाले दाने में महीन कणों को एग्लोमेरेटर करता है। सामग्री को गर्म हवा के ऊपर की ओर प्रवाह द्वारा मिश्रित और पहले से गरम किया जाता है। तरल पाउडर में तरल छिड़कने से दानेदार होता है। कणिकाओं को बाद में गर्म हवा के साथ सुखाया जाता है। टॉप-स्प्रे ग्रैनुलेटर का उपयोग टॉप-स्प्रे कोटिंग, तरल पदार्थों से लेयरिंग और तुरंत के लिए भी किया जा सकता है। विशेष सुविधाओं में हवाई वितरकों का चयन और एक-पॉट प्रसंस्करण शामिल है।

निचला स्प्रे कोटिंग

जब गर्म हवा कंटेनर और विभाजन स्तंभ की निचली प्लेट से गुजरती है, तो यह साइफनिंग प्रभाव उत्पन्न करेगा। छर्रों को नीचे गिर जाएगा और फिर विभाजन कॉलम में फिर से चूसा जाएगा, जबकि नीचे स्प्रे बंदूक कोटिंग के उद्देश्य को प्राप्त करने के लिए कोटिंग बाइंडर को ऊपर की ओर स्प्रे करेगी।

द्रव बेड स्प्रे ग्रैनुलेटर की सुखाना: गर्म हवा को एक छिद्रित वितरक के माध्यम से तेजी से और धीरे से सूखने के लिए उड़ा दिया जाता है जब तक कि आवश्यक अवशिष्ट नमी सामग्री तक नहीं पहुंच जाती है। उत्पाद से वाष्पित नमी सुखाने वाली हवा के साथ समाप्त हो जाती है। विशेष सुविधाओं में हवाई वितरकों और लघु प्रसंस्करण समय का चयन शामिल है।

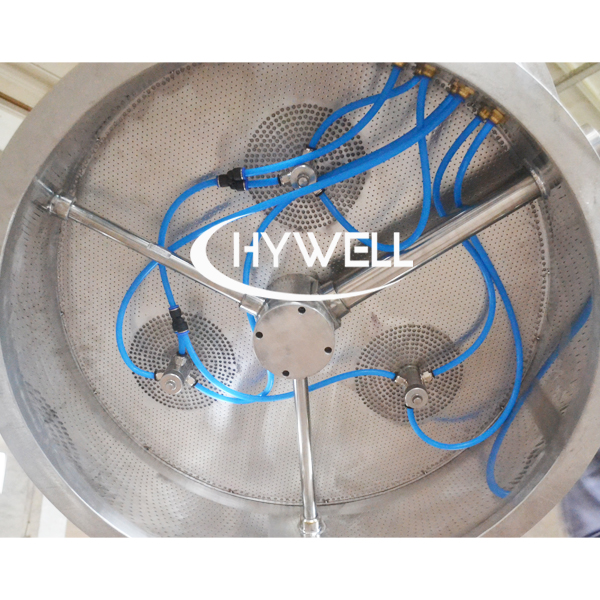

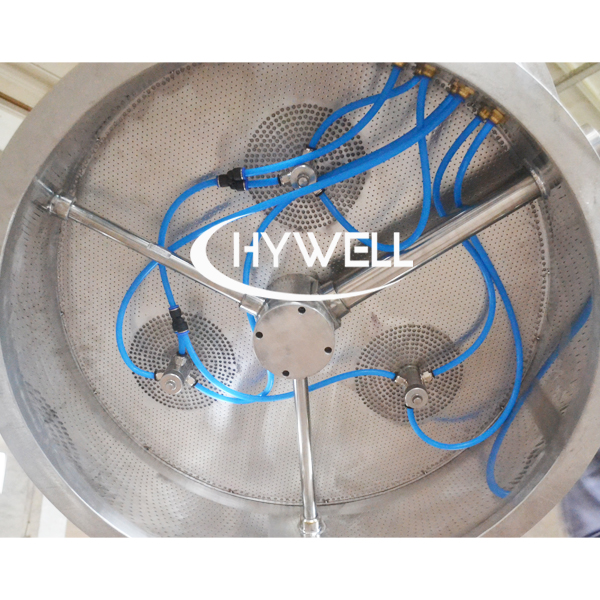

टैंक के अंदर

निचला स्प्रे

साइड स्प्रे

साइड स्प्रे प्रकार

कोर को टर्नटेबल पर रखें। टर्नटेबल और दानेदार क्षेत्र के बीच गर्म हवा को ऊपर की ओर उड़ाया जाता है। हवा कोर को रोल करने का कारण बनता है, बाइंडर समाधान को पंप के माध्यम से रोलिंग कोर पर स्प्रे किया जाता है और एक साथ बंदूक, कोटिंग और सूखने का स्प्रे किया जाता है। यदि पाउडर कोटिंग की आवश्यकता होती है, तो निश्चित वॉल्यूम पाउडर को एक ही समय में छिड़काव किया जाएगा क्योंकि एक गोली का उत्पादन करने और कोटिंग और सुखाने के उद्देश्य प्राप्त करने के लिए कोर पर पाउडर को कोटिंग करने दें।

सुरक्षा प्रचालन

द्रव बेड सिस्टम के साथ, सुरक्षा को हमेशा सर्वोच्च प्राथमिकता माना जाना चाहिए। उत्पाद के स्थैतिक प्रभार के कारण, द्रव बिस्तर कक्ष के भीतर एक विस्फोटक वातावरण का जोखिम हमेशा रहता है। जब सॉल्वैंट्स का उपयोग बाध्यकारी समाधान के रूप में किया जाता है, तो सुरक्षा जोखिम बढ़ जाता है। Hywell मशीनरी एक ओवर-प्रेशर और विस्फोटक स्थिति (सही ढंग से 'Deflagration ') को तरल बिस्तर कक्ष के भीतर समाहित करने के लिए द्रव बेड डिजाइन करता है। Hywell मशीनरी एक वेंटेड डिज़ाइन भी प्रदान करती है, जो सुरक्षित रूप से एक खुले, सुरक्षित स्थान पर ओवर-प्रेशर स्थिति को निर्देशित करती है।

द्रव बिस्तर दानेदार कोटर संरचनाएं

1। इनलेट एयर सिस्टम

द्रव बेड ग्रैन्यूलेशन कोटर (कोटिंग और सुखाने) के इनलेट एयर सिस्टम में एक प्राथमिक फिल्टर, इंटरमीडिएट फिल्टर, उच्च तापमान उच्च दक्षता फिल्टर (H13), और सटीक तापमान नियंत्रण के साथ हीटर शामिल हैं। इनलेट एयरफ्लो, गति और दबाव परिवर्तनशील और नियंत्रणीय हैं। द्रव बिस्तर दाने के हीटर के लिए, एक द्रवित बेड दानेदार कोटर एक स्टीम रेडिएटर या इलेक्ट्रिकल हीटर हो सकता है।

2। मुख्य शरीर संरचना

द्रवित बेड कोटर की मुख्य शरीर संरचना में एक नीचे का कटोरा होता है, एक जंगम उत्पाद का कटोरा जिसमें ग्रैनुलेटिंग का एक ट्रॉली, कोटिंग के एक ट्रॉली के साथ एक जंगम उत्पाद कटोरा, एक द्रवित कक्ष और एक विस्तार कक्ष/फिल्टर आवास होता है। नीचे का कटोरा, उत्पाद कंटेनर, और द्रवित कक्ष विश्वसनीय सीलिंग को आश्वस्त करने के लिए एक संपीड़ित वायु निरीक्षण सेंसर के साथ सील किए गए inflatable सिलिकॉन गैसकेट हैं।

3। द्रव बेड पाउडर कोटिंग का उत्पाद फिल्टर

दो टुकड़ों में डबल संरचित बैग फिल्टर (मामले के अनुरोध में, स्टेनलेस स्टील फिल्टर उपलब्ध) एक inflatable सिलिकॉन गैसकेट है जो विस्तार कक्ष आंतरिक सतहों के बीच एक संपीड़ित वायु निरीक्षण सेंसर के साथ सील किया गया है, जो कि गास्केट सील को बदलने के लिए मध्य कक्ष पर विश्वसनीय सीलिंग या कपड़े बैग को ठीक करने के लिए आश्वस्त करने के लिए है।

द्रव बेड ड्रायर ग्रैन्युलेटर कोटर विनिर्देश

विनिर्देश |

10 |

15 |

20 |

30 |

45 |

60 |

90 |

120 |

कंटेनर |

मिमी |

700 |

800 |

900 |

1000 |

1100 |

1200 |

1400 |

1500 |

क्षमता |

किलो/बैच |

2.5-10 |

3-15 |

5-20 |

7.5-30 |

10-45 |

15-60 |

20-90 |

30-120 |

फैन -पावर |

किलोवाट |

5.5 |

7.5 |

7.5 |

7.5 |

11 |

15 |

18.5 |

22 |

भाप का दबाव |

एमपीए |

0.4-0.6 |

भाप का उपभोग |

किलोग्राम |

35 |

42 |

47 |

60 |

140 |

160 |

180 |

240 |

कंप्रेसर हवा का दबाव |

एमपीए |

0.6 |

कंप्रेसर हवाई खपत |

एम 3/मिनट |

0.6 |

0.6 |

0.6 |

0.9 |

0.9 |

1.1 |

1.3 |

1.5 |

शोर |

डीबी |

75db से अधिक प्रशंसक से अलग नहीं |

काम करने वाला अस्थायी (सी) |

सामान्य तापमान -100 ) ( समायोजन ) |

स्थापना आकार |

Pls विस्तृत जानकारी के लिए स्थापना ड्राइंग का संदर्भ लें |

1.hewell मशीनरी बिना सूचना के डिजाइन का अधिकार सुरक्षित रखता है 2. फ्लुइड बेड ड्रायर ग्रैन्युलेटर कोटर के सभी विनिर्देश उतने ही सटीक हैं जितना संभव है, लेकिन वे बाध्यकारी नहीं हैं। |

द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर का कार्य सिद्धांत

द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर का कार्य सिद्धांत द्रवीकरण की अवधारणा के चारों ओर घूमता है। उपकरण चैम्बर के नीचे स्थित एक छिद्रित प्लेट या वितरक के माध्यम से गर्म हवा या गैस की एक धारा को पार करके संचालित होता है। जैसे-जैसे हवा ऊपर की ओर बहती है, यह बिस्तर के भीतर ठोस कणों को निलंबित कर देता है और द्रव जैसे गुणों को प्रदर्शित करता है। यह द्रवीकरण एक उबलते प्रभाव बनाता है, जहां कण चलते हैं और स्वतंत्र रूप से प्रसारित होते हैं, कुशल गर्मी और द्रव्यमान हस्तांतरण की सुविधा देते हैं।

सुखाने की प्रक्रिया के दौरान, सामग्री में मौजूद नमी वाष्पित हो जाती है क्योंकि गर्म हवा गीले कणों के संपर्क में आती है। कणों का निरंतर आंदोलन और आंदोलन पूरे बिस्तर पर समान सूखने को सुनिश्चित करता है। दानेदार और कोटिंग प्रक्रियाओं में, द्रवित बिस्तर कणों पर बाइंडर समाधान या कोटिंग सामग्री के भी वितरण के लिए अनुमति देता है, जिसके परिणामस्वरूप एक समान और नियंत्रित विकास या कोटिंग बयान होता है।

तरल बिस्तर कोटर

तरल बिस्तर कोटर

तरल बिस्तर कोटर

तरल बिस्तर कोटर

द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर में दानेदार प्रक्रिया

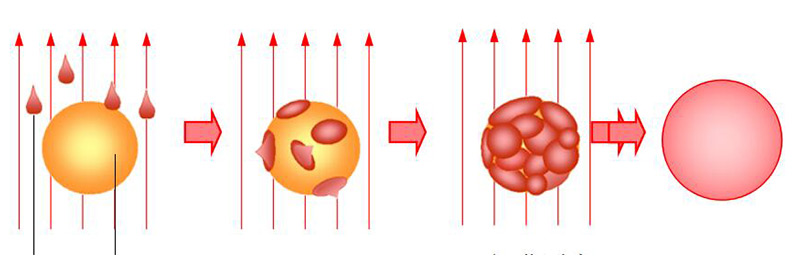

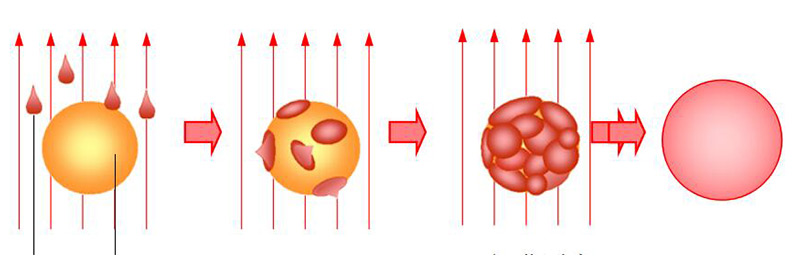

दानेदार ठीक पाउडर या कणों से एग्लोमेरेट्स या ग्रैन्यूल बनाने की प्रक्रिया को संदर्भित करता है। द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर दाने के लिए एक कुशल और नियंत्रित वातावरण प्रदान करता है। प्रक्रिया में आम तौर पर तीन चरण शामिल होते हैं: गीला, न्यूक्लिएशन और विकास।

गीला करने के चरण में, एक तरल बांधने की मशीन समाधान को द्रवित कणों पर छिड़का जाता है, जो आसंजन और एग्लोमेशन को बढ़ावा देता है। यह कदम यह सुनिश्चित करता है कि कण समान रूप से बाइंडर के साथ लेपित हैं, उनके बाध्यकारी गुणों को बढ़ाते हैं।

अगला, न्यूक्लिएशन चरण में, गीले कण छोटे नाभिक या बीज के कणिकाओं का निर्माण करने लगते हैं। ये नाभिक आगे के ग्रेन्युल विकास की नींव के रूप में कार्य करते हैं। बाइंडर समाधान, कणों के साथ, नाभिक के बीच पुल बनाता है, मजबूत बॉन्ड बनाता है।

अंत में, विकास चरण में, एक अतिरिक्त बाइंडर समाधान को द्रवित बिस्तर पर छिड़का जाता है, जिससे कणिकाओं को आकार में बढ़ने की अनुमति मिलती है। बांधने की मशीन का नियंत्रित जोड़ समान विकास सुनिश्चित करता है और अधिक-गीला या अत्यधिक समूह को रोकता है।

द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर में कोटिंग प्रक्रिया

कोटिंग कणों या उत्पादों की सतह पर एक सुरक्षात्मक या कार्यात्मक परत प्रदान करने के लिए विभिन्न उद्योगों में नियोजित एक महत्वपूर्ण प्रक्रिया है। द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर एक कुशल और सटीक कोटिंग तंत्र प्रदान करता है।

कोटिंग प्रक्रिया बिस्तर में कणों को द्रवित करके शुरू होती है। कोटिंग सामग्री से युक्त एक समाधान तब द्रवित कणों पर छिड़काव किया जाता है, जो एक समान कवरेज सुनिश्चित करता है। कण तरल बिस्तर के भीतर चलते हैं और प्रसारित होते हैं, जिससे कोटिंग सामग्री समान रूप से पालन करने की अनुमति देती है।

द्रवित बिस्तर वातावरण कोटिंग सामग्री के सुखाने और इलाज को बढ़ावा देता है, जिसके परिणामस्वरूप एक ठोस और टिकाऊ कोटिंग परत होती है। कोटिंग की कई परतों को छिड़काव प्रक्रिया को दोहराकर, बढ़ाया सुरक्षा, नियंत्रित रिलीज गुण, या लेपित कणों या उत्पादों की संशोधित सतह विशेषताओं को दोहराकर लागू किया जा सकता है।

द्रवित बिस्तर कोटर निर्माण सामग्री

Hywell Machinery हमारे FLP सीरीज़ फ्लुइडाइज्ड बेड ड्रायर / ग्रैन्युलेटर / कोटर की पेशकश करने में सक्षम है, जो SS304, SS316L, टाइटेनियम, डुप्लेक्स स्टेनलेस स्टील आदि में बनाए जाने वाले संपर्क भागों के साथ हैं। एबीबी, सीमेंस या श्नाइडर, या अन्य।

द्रव बिस्तर ड्रायर ग्रैन्युलेटर कोटर लाभ

Hywell Machinery FLP सीरीज़ फ्लुइड बेड ड्रायर / ग्रैन्युलेटर / कोटर के पारंपरिक समाधानों पर निम्नलिखित फायदे थे।

1। बैग फ़िल्टर झटकों के तरल पदार्थ कोटिंग का मोड

2। द्रवित बेड कोटिंग की संपर्क सामग्री: SUS316L, इनर पॉलिशिंग सतह रा <0.4।

3। नमूना लेने में आसानी के लिए नमूना डिवाइस द्वारा नमूना लेना।

4। सामग्री बैग फ़िल्टर पॉलिएस्टर फाइबर और स्टेनलेस स्टील फाइबर से बना है, जिसमें एंटी-स्टैटिक बिजली चालकता कपड़े हैं।

5। मल्टी-पर्स: एक मशीन कई कार्य कर सकती है, सूखने, दानेदार, पाउडर कोटिंग, पेलेट फिल्म कोटिंग और पेलेट एंटरिक कोटिंग कर सकती है।

6। पूर्ण निर्वहन और आसान सफाई

7। बैरल की अत्यधिक पॉलिश आंतरिक और बाहरी सतह, कोई मृत कॉमर, सामग्री का निर्वहन करने में आसान, स्पष्ट करने में आसान, कोई क्रॉस-संदूषण नहीं।

8। पाउडर कोटिंग फ्लुइडाइज़र में बिजली की धूल के अतिप्रवाह के बिना, संरचना संलग्न है

9। एयर इनलेट सिस्टम प्री-फिल्टर, मिड-फिल्टर और HEPA 99.97% 0.3μ से लैस इनलेट हवा की स्वच्छता सुनिश्चित करने के लिए।

10। शीर्ष स्प्रे: सिंगल-हेड स्प्रे गन को अपनाया, यहां तक कि स्प्रे पैटर्न और फास्ट ग्रैन्यूलेशन।

11। द्रव बेड ड्रायर / ग्रैन्युलेटर / कोटर्स में चिकनी रनिंग, विश्वसनीय प्रदर्शन और आसान ऑपरेशन होता है।

12। लोडिंग और अनलोडिंग त्वरित, हल्के और स्वच्छ हैं, जीएमपी की आवश्यकताओं को पूरा करते हैं।

13। द्रव बेड ड्रायर / ग्रैनुलेटर / कोटर में मशीन पर विस्फोट रिलीज वेंट है। एक बार विस्फोट हुआ। मशीन स्वचालित रूप से और सुरक्षित रूप से बाहर विस्फोट जारी करेगी, और यह ऑपरेटर के लिए बहुत सुरक्षित स्थिति बनाएगी।

14। लोडिंग सामग्री के लिए, इसमें वैक्यूम फीडिंग, लिफ्टिंग फीडिंग, नेगेटिव फीडिंग और ग्राहकों के लिए मैनुअल फीडिंग पर विकल्प हैं।

15। यह मशीन पीएलसी स्वचालित नियंत्रण को अपनाती है, सभी संचालन उपयोगकर्ता की आवश्यकताओं के अनुसार प्रक्रिया मापदंडों को स्वचालित रूप से सेट करने के लिए, यह सभी प्रक्रिया मापदंडों (वैकल्पिक) को प्रिंट कर सकता है, और मूल रिकॉर्ड सही और विश्वसनीय है।

16। एफएलपी श्रृंखला के लिए मल्टीफ़ंक्शन ग्रैनुलेटिंग कोटिंग मशीन, ग्राहक को (वैकल्पिक) चुनने के लिए CIP है।

द्रव बिस्तर कोटर आवेदन:

द्रव बेड पाउडर कोटिंग मशीन का व्यापक रूप से दवा, रासायनिक, खाद्य पदार्थों और इलेक्ट्रॉनिक उद्योगों में उपयोग किया जाता है।

शीर्ष स्प्रे

फार्मास्यूटिकल: दवाओं के लिए, बायोफार्मास्यूटिकल, और चीनी दवा के दानेदार या सुखाने।

भोजन: इंस्टेंट फूड, जूस पाउडर, सीज़निंग, फूड एडिटिव, लैक्टिक एसिड बैक्टीरिया का दाने या सुखाने।

नीचे और साइड स्प्रे

सक्रिय अवयवों की नियंत्रित रिलीज के लिए दवाएं और स्वस्थ भोजन।

विचार करने के लिए प्रमुख विशेषताएं

अपने विशिष्ट अनुप्रयोग के लिए एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर का चयन करते समय, कुछ प्रमुख विशेषताओं पर विचार किया जाना चाहिए:

वायुप्रवाह नियंत्रण

उपकरण को एयरफ्लो पर सटीक नियंत्रण प्रदान करना चाहिए, इष्टतम द्रवीकरण और प्रक्रिया दक्षता के लिए अनुमति देता है।

तापमान नियंत्रण

सुसंगत परिणामों के लिए पूरे सुखाने, दाने या कोटिंग प्रक्रिया में वांछित तापमान को समायोजित करने और बनाए रखने की क्षमता आवश्यक है।

स्प्रे सिस्टम

विभिन्न स्प्रे सिस्टम, जैसे कि टॉप स्प्रे, बॉटम स्प्रे, या स्पर्शरेखा स्प्रे, विशिष्ट अनुप्रयोगों के लिए अलग -अलग लाभ प्रदान करते हैं। उपयुक्त स्प्रे सिस्टम चुनना प्रभावी दाने या कोटिंग सुनिश्चित करता है।

प्रक्रिया निगरानी और नियंत्रण

उन्नत नियंत्रण प्रणाली और सेंसर वास्तविक समय की निगरानी और महत्वपूर्ण प्रक्रिया मापदंडों के समायोजन को सक्षम करते हैं, जिससे उत्पाद की गुणवत्ता और प्रक्रिया अनुकूलन सुनिश्चित होता है।

सफाई और रखरखाव में आसानी

उपकरण को आसान सफाई, निरीक्षण और रखरखाव के लिए डिज़ाइन किया जाना चाहिए, डाउनटाइम को कम से कम करना

और अधिकतम उत्पादकता। सुलभ और हटाने योग्य भागों, साथ ही उपयोगकर्ता के अनुकूल इंटरफेस, रखरखाव में आसानी में योगदान करते हैं।

संरक्षा विशेषताएं

फ्लुइड बेड ड्रायर/ग्रैन्युलेटर/कोटर को ओवरहीटिंग, ओवरप्रेस और अन्य संभावित खतरों को रोकने के लिए सुरक्षा तंत्र से लैस किया जाना चाहिए। इनमें तापमान सेंसर, दबाव राहत वाल्व और अलार्म शामिल हो सकते हैं।

स्केल-अप क्षमता

यदि आप भविष्य में अपने उत्पादन को बढ़ाने का अनुमान लगाते हैं, तो एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर चुनना महत्वपूर्ण है जो प्रदर्शन और दक्षता से समझौता किए बिना आसान स्केल-अप की अनुमति देता है।

सामग्री संगतता

उन सामग्रियों के साथ उपकरणों की संगतता पर विचार करें जिन्हें आप संसाधित करेंगे। संदूषण या रासायनिक प्रतिक्रियाओं को रोकने के लिए विभिन्न सामग्रियों को विशिष्ट निर्माण सामग्री या सतह उपचार की आवश्यकता हो सकती है।

द्रव बेड ड्रायर / ग्रैन्युलेटर / कोटर वीडियो

टी राउबेलशूटिंग कॉमन इश्यूज

जबकि द्रवित बेड ड्रायर/ग्रैन्युलेटर/कोटर सिस्टम विश्वसनीय हैं, आप ऑपरेशन के दौरान कुछ सामान्य मुद्दों का सामना कर सकते हैं। यहाँ कुछ समस्या निवारण युक्तियाँ हैं:

असमान सुखाने या दानेदार

एयरफ्लो वितरण की जाँच करें और यदि आवश्यक हो तो समायोजित करें। समान कोटिंग या दाने के लिए उचित नोजल संरेखण और स्प्रे पैटर्न सुनिश्चित करें।

गरीब कोटिंग आसंजन

कणों के साथ कोटिंग सामग्री की संगतता को सत्यापित करें। कोटिंग आसंजन को अनुकूलित करने के लिए स्प्रे दर और सुखाने के मापदंडों को समायोजित करें।

अत्यधिक धूल या जुर्माना

फ़िल्टर बैग या अन्य निस्पंदन घटकों का निरीक्षण करें और साफ करें। जुर्माना के अत्यधिक प्रवेश को रोकने के लिए एयरफ्लो को समायोजित करें।

उपस्कर ओवरहीटिंग

एयर नलिकाओं या फिल्टर में किसी भी अवरोध की जाँच करें जो एयरफ्लो को बाधित कर सकते हैं। सत्यापित करें कि तापमान सेंसर और नियंत्रण सही तरीके से काम कर रहे हैं।

नोजल रुकावट

लगातार छिड़काव और कोटिंग वितरण सुनिश्चित करने के लिए स्वच्छ या बदल गए नलिकाओं को बदलें।

याद रखें, यदि आप लगातार मुद्दों का सामना करते हैं या तकनीकी सहायता की आवश्यकता होती है, तो उपकरण निर्माता या योग्य तकनीशियन से परामर्श करें।

निष्कर्ष

द्रव बेड ड्रायर /ग्रैन्यूलेशन /कोटर एक बहुमुखी और कुशल उपकरण है जिसका व्यापक रूप से फार्मास्यूटिकल्स, रसायन और खाद्य प्रसंस्करण जैसे उद्योगों में उपयोग किया जाता है। एकल इकाई में सुखाने, दानेदार और कोटिंग प्रक्रियाओं को करने की क्षमता समय, लागत और उत्पाद की गुणवत्ता के मामले में महत्वपूर्ण लाभ प्रदान करती है। कार्य सिद्धांत, प्रक्रियाओं और द्रव बिस्तर सूखने/दानेदार/कोटर की प्रमुख विशेषताओं को समझकर, आप अपनी विनिर्माण प्रक्रियाओं में इस तकनीक का चयन और उपयोग करते समय सूचित निर्णय ले सकते हैं।

अक्सर पूछे जाने वाले प्रश्न (FAQs)

क्या एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर का उपयोग छोटे पैमाने पर और बड़े पैमाने पर उत्पादन दोनों के लिए किया जा सकता है?

हां, द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर सिस्टम बैच और निरंतर कॉन्फ़िगरेशन दोनों में उपलब्ध हैं, जिससे वे विभिन्न उत्पादन पैमानों के लिए उपयुक्त हैं।

अन्य सुखाने या कोटिंग विधियों पर एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटिंग मशीन का उपयोग करने के क्या फायदे हैं?

द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर पारंपरिक तरीकों की तुलना में तेजी से सुखाने का समय, समान दाने या कोटिंग, सटीक प्रक्रिया नियंत्रण और लागत-प्रभावशीलता प्रदान करता है।

क्या एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर का उपयोग करके कई परतों के साथ कणों को कोट करना संभव है?

हां, द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर छिड़काव प्रक्रिया को दोहराकर कोटिंग की कई परतों के आवेदन के लिए अनुमति देता है, वांछित कोटिंग गुणों को प्राप्त करने में बहुमुखी प्रतिभा प्रदान करता है।

मैं एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर के संचालन के दौरान उपकरण और ऑपरेटरों की सुरक्षा कैसे सुनिश्चित करूं?

द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर को सुरक्षा सुविधाओं जैसे तापमान सेंसर, दबाव राहत वाल्व और अलार्म से सुसज्जित किया जाना चाहिए। ऑपरेटरों को उचित प्रशिक्षण भी प्राप्त करना चाहिए और सुरक्षा प्रोटोकॉल का पालन करना चाहिए।

क्या एक द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर विभिन्न प्रकार की सामग्रियों को संभाल सकता है?

हां, द्रव बेड ड्रायर/ग्रैन्युलेटर/कोटर फार्मास्यूटिकल्स, रसायन और खाद्य सामग्री सहित कई प्रकार की सामग्रियों को संभाल सकते हैं। हालांकि, सामग्री संगतता पर विचार करना और विशिष्ट दिशानिर्देशों के लिए उपकरण निर्माता से परामर्श करना महत्वपूर्ण है।

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文