Rotary Tray Dryer Werkbeginsel

Die nat materiaal wat verwerk moet word, word voortdurend gevoer vanaf 'n voerder op die boonste plaat van die draaibak. Draai arms met ploeë versprei die produk in 'n sirkelvormige patroon oor die verhitte oppervlak van die horisontale plaat. Die produk word oorgedra na die buitenste rand van die boonste plaat met 'n klein deursnee, waar dit oor die rand op die tweede, groter plaat val. Op hierdie plaat word die produk na binne beweeg na die sentrale opening waardeur dit op die volgende, kleiner bord val. Die produk vloei deurlopend deur die vertikale droër. Dit word herhaaldelik omgedraai, en elke deeltjie kom gereeld in kontak met die droogoppervlak van die verhitte plate. Vog verdamp van die produk tydens vervoer deur die droër. Uiteindelik val die gedroogde produk van die laaste plaat op die onderste oppervlak van die behuising, waar dit deur middel van ploeë na die ontladingspoort oorgedra word. Terselfdertyd gaan die lug deur die primêre, middelste en hoë-doeltreffendheidsfilters, die lug word verhit deur die verwarmingstelsel en word die lugtemperatuur tot die vasgestelde temperatuur verhoog. en gaan dan die vertikale draaierdroërmasjien in en verdamp 'n deel van die vog. Die voguitlaat uit materiale en word van die klam afvoerpoort op die boonste deksel van die draaibak droër verwyder en deur die vakuumpomp (opsioneel) of uitlaatwaaier op die boonste deksel gesuig. Die gedroogde produk word van die onderste laag van die draaierdroërmasjien ontslaan. Die finale gedroogde materiale kan direk deur die vakuumstelsel na die opgaartenk oorgedra word, sodat geen stof vlieg nie.

Die deurlopende draaibakdroër word ook genoem as vertikale plaatdroër, vertikale skyfdroër, draaiplaatdroër, 'n deurlopende plaatdroër en 'n deurlopende skyfdroogmasjien.

Rotary Tray Dryers Video

Rotary -skinkbord droër vir litiumkarbonaatwerkvideo

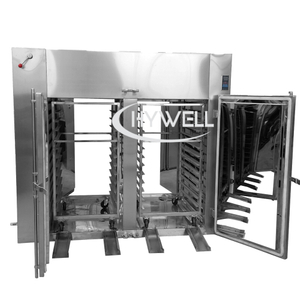

Roterende skinkbord droër struktuur

PLG -reeks Rotary Tray Dryer bestaan uit 'n nat materiale voedingsmateriaalstelsel, die droogmasjien, lugfiltreringstelsel en verwarmingstelsel, luguitputting en fyn stofversamelingstelsel, 'n beheerstelsel, ensovoorts, die funksie vir elke stelsel soos hieronder:

1. Voedingsmateriaalstelsel van die voortdurende plaatdroër

Die skroefvervoerder bestaan uit 'n spiraalliggaam, 'n voerpoort, 'n ontladingspoort, laers, transmissie, ens. Die spiraalliggaam en die as vorm 'n geheel, en die struktuur daarvan bestaan hoofsaaklik uit spiraalblaaie en pype. Die materiaal kom die skroeftransport van die voerpoort af en vorder langs die spiraal -roterende lemme. As die materiaal in die voerpoort na die as beweeg, word die digtheid daarvan groter, en die gaping tussen die spiraalblaaie en die buisskulp word kleiner, en die verseëling van die verseëling word effektief verhoog om die lekkasie van die materiaal te voorkom. Tydens hierdie proses is die sentrifugale krag wat deur die spiraalrotasie opgewek word, in wisselwerking met die self-swaartekrag van die materiaal, wat veroorsaak dat die materiaal van die as na die omtrek van die pyp oordra. As die materiaal die einde bereik, word dit deur die ontladingspoort in die skyfdroër ontslaan. Die snelheid van die voedingsmateriaal kan deur die omskakelbasis beheer word, die deurlopende draaiplaatdroër

2. Droging van die hoofmasjien van die draaibak vir die draaibak

Die hoofmasjien van die draai -skyfdroër bestaan uit gestempelde droogskyfies, transmissietoestelle, verwarmingstoestelle, harkarms en harkblare, ens.

(1). Gestempelde droogplaat

Die gestempelde droogplaat van die draaiplaatdroër is van vlekvrye staal, met 'n dikte van 6 mm op die boonste oppervlak en 4 mm op die onderste oppervlak. Panrandhoogte: 45 mm. Die onderste plaat van die gestampte droogplaat slaan 'n aantal gereelde konvekse strukture uit, en dan word die boonste en onderste plate aanmekaar gestapel, en die konvekse dele word aan die boonste plaat gesweis. Dit verhoog nie net die styfheid en sterkte van die skyf nie, maar verhoog ook die steuring van die hittedraer en verbeter termiese doeltreffendheid. Om te voorkom dat die skyfoppervlak ongelyk is: die buitenste behoudring van die groot skyfoppervlak en die binneste blankring van die klein skyfoppervlak word albei gevorm deur eenmalige dromdruk van staalplate. Die boonste rand van die groot skyfoppervlak word in 'n boog gedruk, en die onderste rand van die klein skyfoppervlak word in 'n boog gedruk, wat die styfheid van die skyfoppervlak aansienlik verhoog. Terselfdertyd is dit ook vlei.

(2). Harkarm en harkblare van die draaikader -droër

Die harkarm is van vlekvrye staal, en die harkarm is aan die hoofas gekoppel met 'n draadverbinding vir maklike onderhoud en vervanging. Daar is 4 stukke harkarms op elke laag, wat 'n hoek van 30 grade vorm met die harkarms van die onderste laag.

Harkblare is ook 'n belangrike deel van die skyfdroër, wat die hitte -oordrag en massa -oordragprestasie van die produk direk beïnvloed.

Die hark bestaan uit 'n dasstaaf, lemme, teengewigte, ens. Die das en die lem word deur boute vasgemaak.

Dikte harkblad: 6 mm, elke harkarm is toegerus met 7-8 stukke harkblaaie.

(3). Verhittingstelsel van die draaierdroërmasjien

Die integrale stoompypleiding word in die silinder geplaas en is met behulp van flense aan elke droogplaat gekoppel. Materiaal: 304 vlekvrye staal. Slegs die stoominlaat- en uitlaatflense strek buite die silinder. Stoomdruk: 0,8MPa,

(a). Die inlaat- en uitlaatflense en pype van die droogplaat is gemaak van 304. Flensverbinding word gebruik om aan die hoofpypleiding te koppel. Die pakking is 'n metaalpakking.

(b). Die droogplaat en olievoorsieningspyplynstelsel moet 'n druktoets ondergaan voordat die fabriek verlaat word. Die druktoetsdruk is 1,0MPa.

(c). Die droë plaatstoominlaat- en uitlaatgroepe 3 en 4 het elk een eenheid, en die onderste droogplaat het 'n enkele eenheid (kliënte kan stoom of koue water verbygaan.)

3. Lugfiltreringstelsel en verwarmingstelsel van die deurlopende draaibak droër

Voordat die vars lug die verwarmer binnekom, moet dit eers deur die voor- en na-filter gaan, en dan die verwarmer binnedring vir verhitting. Vir die verwarmingsmetode is daar stoom, olie met 'n hoë temperatuur en warm water. Watter metode om te kies hang af van die kliënt se webwerfvoorwaardes. Om te verseker dat die droogmedium die droogkamer met 'n hoë suiwerheid binnedring, moet die verhitte lug deur die hoë-temperatuurfilter (HEPA-opsie) gaan voordat u die droogkamer van die deurlopende draaibak in die draaibak binnedring.

4. Luguitputtende en fyn stofversamelingstelsel van deurlopende draaibak droër

Materiaalversamelingstelsels van deurlopende draaiplaatdroërs, daar is verskillende soorte. Soos sikloon, sikloon + sakfilter, sikloon + sakfilter + waterskrop, ensovoorts. Die metode hang af van die materiële eienskap self. Vir die filterstelsel vir die uitlaat lug, het ons 'n filter op versoek.

5. Beheerstelsel van deurlopende draaimasjien

HMI+PLC, elke parameter kan op die aanraakskerm van die droërdroërtoer vir die draai van die skyf vertoon word. Skyfdroërs is gewoonlik toegerus met outomatiese beheerstelsels om die droogproses te monitor en te reguleer. Die beheerstelsel kan die temperatuur, humiditeit en ander parameters van die droër intyds monitor, en dit aanpas volgens die vasgestelde droogvereistes. Deur die temperatuur en windsnelheid van die verwarmingstoestel te beheer, kan die presiese beheer van die droogproses bereik word en kan die droogeffek en die produksiedoeltreffendheid verbeter word.

Draaiparameter Rotary Tray Dryer

Model |

Deursnee (mm) |

Hoog (mm) |

Droogarea (M2) |

Driving Power (KW) |

Uitlaatwaaier (KW) |

1200/6 |

1850 |

3028 |

4.9 |

1.1 |

2.2 |

1200/10 |

1850 |

3868 |

8.2 |

1.5 |

2.2 |

1500/6 |

2100 |

3022 |

8 |

2.2 |

3 |

1500/10 |

2100 |

3862 |

13.4 |

2.2 |

3 |

1500/16 |

2100 |

5122 |

21.5 |

3.0 |

4.5 |

2200/6 |

2900 |

3262 |

18.5 |

3.0 |

4.5 |

2200/10 |

2900 |

4102 |

30.8 |

3.0 |

4.5 |

2200/16 |

2900 |

5362 |

49.3 |

5.5 |

5.5 |

2200/22 |

2900 |

7042 |

67.7 |

7.5 |

5.5 |

3000/8 |

3800 |

4050 |

48 |

11 |

7.5 |

3000/16 |

3800 |

6450 |

96 |

11 |

7.5 |

3000/22 |

3800 |

8250 |

132 |

13 |

11 |

3000/30 |

3800 |

10650 |

180 |

15 |

11 |

1. Hywell Machinery behou die reg voor op die ontwerp sonder kennisgewing 2. Alle spesifikasies van die draaierdroër is net so akkuraat as wat redelik moontlik is, maar dit is nie bindend nie. |

Roterende skinkbord droër toediening

1. Deurlopende draaibak vir draaibak vir organiese chemiese produkte:

Hars, melamien, anilien, stearaat, kalsiumformaat en ander organiese chemiese grondstowwe en tussenprodukte

2. Deurlopende draaibak vir anorganiese chemiese produkte:

Kalsiumkarbonaat, magnesiumkarbonaat, wit koolstof swart, natriumchloried, kryoliet, verskillende sulfate, hidroksiede, litiumkarbonaat.

3. Deurlopende draaibak vir medisyne en voedsel:

Kefalosporiene, vitamiene, medisinale soute, aluminiumhidroksied, tee, ginkgo -blare, stysel

4. Deurlopende draaibak vir droër vir voerkuns:

Biologiese kalium kunsmis, proteïenvoer, korrels, sade, onkruiddoders, sellulose

Rotary -skinkbord droër funksie

1. Maklik om aan te pas en te beheer, goeie toepaslikheid

- Die droogdoeltreffendheid kan verbeter word deur die dikte van die materiaallaag, die draaisnelheid van die hoofas, die hoeveelheid Harrow -arm, vorm en grootte van die Harrow -plate aan te pas.

- Elke drooglaag kan warm medium of koel medium afsonderlik invoer vir verhitting of verkoeling. Die temperatuurbeheer is akkuraat en maklik om aan te pas.

- Die verblyftyd van materiale kan akkuraat aangepas word.

- Enkelmateriaal vloeiende rigting om die terugkeer en vermenging van materiaal te voorkom. Die droogproses is eenvormig en die kwaliteit is stabiel, geen herverbinding is nodig nie.

2. Maklik om te bedryf

- Eenvoudige werking om aan te skakel en aan te skakel.

- Nadat materiaalvoeding gestop is, kan die oorblywende materiaal binne -in die masjien maklik deur die harwe ontslaan word.

- U kan binne die grootskaalse besigtigingsvenster skoonmaak en waarneem.

3. Lae energieverbruik

- Die materiaallaag is dun en die draaisnelheid van die hoofas is laag, dus benodig dit lae krag en elektrisiteitsverbruik.

- Die materiaal word gedroog deur hitte gelei, sodat dit 'n hoë verhittingsdoeltreffendheid het.

4. Goeie bedryfsomgewing

(1). Normale druktipe

Die snelheid van die lugvloei binne -in die masjien is laag en die humiditeit is hoog in die boonste punt en laag in die onderkant, sodat die stof nie na bo kan sweef nie, wat geen stof in die uitgeputte lug hou nie.

(2). Geslote tipe

Die draaimasjien van die roterende skyf is toegerus met 'n oplosmiddelherstelapparaat wat organiese oplosmiddel maklik uit die nat lug kan herstel. Die oplosmiddelherstelapparaat het 'n eenvoudige struktuur en 'n hoë hersteltempo. Vir die vlambare, plofbare en giftige materiale kan die stikstof as 'n medium vir geslote sirkulasie gebruik word en hou dit 'n veilige werkstoestand.

(3). Vakuum tipe

Die skinkbord droër werk onder vakuumtoestande en is veral geskik vir die droging van hitte-sensitiewe materiale.

5. Maklike installasie

- Die droër word in 'n volledige stuk afgelewer, sodat dit maklik is om op die webwerf te installeer en reg te maak.

- Die skyfplate is in lae gerangskik en hulle sal vertikaal geïnstalleer word, sodat dit 'n klein area van die werkswinkel af neem.

6. Ander funksies

• maklik aangepaste en outomaties onderhoude droogtoestande

• Dit kan outomaties aanpas by verskillende voedingsyfers

• Omgewingsverseëlde en ontploffingsbestande modelle

• Maklike opstart en werking op verskillende materiale

• Lae onderhoudskoste vanweë die ongekende betroubaarheid daarvan

• Kan enige verwarmingsmedium gebruik: stoom, olie met 'n hoë temperatuur of warm water

• Vervaardig in 'n wye verskeidenheid materiale

• Vertikale konstruksie, min ruimtevereistes. Buitelewe of binnenshuise installasies

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文