Rotationsschalen -Trockner -Arbeitsprinzip

Das zu verarbeitende Nassmaterial wird kontinuierlich von einem Feeder auf der oberen Platte des Drehblechentrockners gefüttert. Drehende Arme mit Pflügen verteilen das Produkt in einem kreisförmigen Muster über die erhitzte Oberfläche der horizontalen Platte. Das Produkt wird in Richtung des äußeren Randes der oberen Platte mit kleinem Durchmesser vermittelt, wo es direkt unten über die Kante auf die zweite, größere Platte fällt. Auf dieser Platte wird das Produkt nach in Richtung der zentralen Öffnung bewegt, durch die es auf die nächste kleinere Platte kaskadiert. Das Produkt fließt kontinuierlich durch den vertikalen Trockner. Es wird wiederholt umgedreht und jedes Partikel kommt häufig mit der Trocknungsfläche der erhitzten Platten in Kontakt. Feuchtigkeit verdunstet während des Transports durch den Trockner aus dem Produkt. Schließlich fällt das getrocknete Produkt von der letzten Platte auf die Bodenfläche des Gehäuses, wo es mittels Pflüge an den Entladungsanschluss vermittelt wird. Gleichzeitig führt die Luft durch die primären, mittleren und hocheffizienten Filter, die Luft wird durch das Heizsystem erhitzt und die Lufttemperatur wird auf die festgelegte Temperatur erhöht. und betritt dann die vertikale Drehfach -Trocknermaschine und verdunstet einen Teil der Feuchtigkeit. Die Feuchtigkeit erschöpfen von den Materialien und werden vom feuchten Entladungsanschluss an der oberen Abdeckung des Rotationsschalentrogers entfernt und von der Vakuumpumpe (optional) oder dem Abgablüfter auf der oberen Abdeckung herausgesaugt. Das getrocknete Produkt, das aus der unteren Schicht der Drehfachtrocknermaschine entlassen wurde. Die endgültigen getrockneten Materialien können direkt vom Vakuumsystem in den Lagertank übertragen werden, so dass kein Staub fliegt.

Der kontinuierliche Drehschalentätter wird auch als vertikaler Plattentrockner, vertikaler Scheibenentrockner, Drehplattentrockner, kontinuierlicher Plattentrockner und kontinuierlicher Scheibenentrocknungsmaschine bezeichnet.

ROTARY Tray Dryers Video

Rotationsschalentättrockner für Lithium -Carbonat -Arbeitsvideo

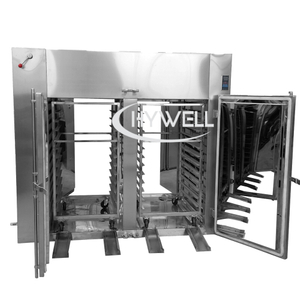

Drehstrukturstruktur Struktur

Der Rotationsschalentätter der PLG -Serie besteht aus einem feuchten Materialien für Fütterungsmaterialien, Trocknen der Hauptmaschine, dem Luftfiltersystem und einem Heizsystem, Luftschöpfung und feinem Staubsammelsystem, einem Steuerungssystem usw. die Funktion für jedes System wie unten:

1. Fütterungsmaterialsystem des kontinuierlichen Plattentrockners

Der Schraubförderer besteht aus einem Spiralkörper, einem Futteranschluss, einem Entladungsanschluss, den Lagern, dem Getriebe usw. Der Spiralkörper und der Schaft bilden ein Ganzes, und seine Struktur besteht hauptsächlich aus Spiralblättern und Rohren. Das Material tritt aus dem Futteranschluss in den Schraubförderer ein und steigt entlang der spiralförmigen Klingen vor. Wenn sich das Material in der Futteranschluss in Richtung der Achse bewegt, wird seine Dichte größer und der Spalt zwischen den Spiralblättern und der Rohrschale wird kleiner, effektiv wird die Dichtungsleistung stark erhöht, um die Leckage des Materials zu verhindern. Während dieses Prozesses interagiert die durch die Spiralrotation erzeugte Zentrifugalkraft mit der Selbstgravitation des Materials und führt dazu, dass das Material von der Achse in die Peripherie des Rohrs übertragen wird. Wenn das Material das Ende erreicht, wird es durch den Entladungsanschluss in den Scheibenentrockner abgegeben. Die Geschwindigkeit der Fütterungsmaterial

2. Trocknen der Hauptmaschine der Drehfach -Trocknungsmaschine

Die Hauptmaschine des Drehscheibenentrockners besteht aus gestempelten Trocknungsscheiben, Getriebegeräten, Heizgeräten, Rechenarmen und Rechenblättern usw.

(1). Stempelte Trocknungsplatte

Die gestempelte Trocknungsplatte des Drehplattentrockners besteht aus Edelstahl mit einer Dicke von 6 mm auf der Oberfläche und 4 mm auf der unteren Oberfläche. Pfannenkantenhöhe: 45 mm. Die untere Platte der gestempelten Trocknungsplatte stanzt eine Reihe normaler konvexer Strukturen aus, und dann werden die oberen und unteren Platten zusammengestapelt und die konvexen Teile werden an der oberen Platte geschweißt. Dies erhöht nicht nur die Steifheit und Festigkeit der Scheibe, sondern erhöht auch die Wärmeträgerstörung und verbessert die thermische Effizienz. Um zu verhindern, dass die Scheibenoberfläche ungleichmäßig ist: Der äußere Stützring der großen Scheibenoberfläche und der innere, lockere Ring der kleinen Scheibenoberfläche werden beide durch einmalige Trommelpressen von Stahlplatten gebildet. Die obere Kante der großen Scheibenoberfläche wird in einen Bogen gedrückt, und die untere Kante der kleinen Scheibenoberfläche wird in einen Bogen gedrückt, der die Steifigkeit der Scheibenoberfläche erheblich verbessert. Gleichzeitig ist es auch flacher.

(2). Rake Arm und Rechenblätter des Drehvertricy -Tabletttrockners

Der Rechenarm besteht aus Edelstahl, und der Rechenarm ist mit einer Gewindeanschluss an die Hauptwelle angeschlossen, um eine einfache Wartung und den Austausch zu erhalten. Auf jeder Schicht befinden sich 4 Teile von Rake -Armen, die einen Winkel von 30 Grad mit den Rechenarmen der unteren Schicht bilden.

Rechenblätter sind auch ein wichtiger Bestandteil des Scheibenentrockners, der die Wärmeübertragung und die Massenübertragungsleistung des Produkts direkt beeinflusst.

Der Rechen besteht aus einer Spurstange, Klingen, Gegengewässern usw. Die Spurstange und die Klinge werden durch Schrauben fixiert.

Dicke der Rechenklinge: 6 mm, jeder Rake-Arm ist mit 7-8 Stücken Rake-Klingen ausgestattet.

(3). Heizsystem der Drehfachtrocknermaschine

Die integrale Dampfpipeline befindet sich in den Zylinder und wird mit Flanschen mit jeder Trocknungsplatte angeschlossen. Material: 304 Edelstahl. Nur der Dampfeinlass und die Auslassflansche erstrecken sich außerhalb des Zylinders. Dampfdruck: 0,8 mPa,

(A). Die Einlass- und Auslassflansche und Rohre der Trocknungsplatte bestehen aus 304. Der Flanschverbindung wird verwendet, um an die Hauptpipeline herzustellen. Die Dichtung ist eine Metalldichtung.

(B). Das Trocknungsplatten- und Ölversorgungsrohrleitungssystem muss vor dem Verlassen der Fabrik einen Drucktest durchlaufen. Der Druckprüfdruck beträgt 1,0 mPa.

(C). Die Dampfeinlass- und Auslassgruppen der Trocknungsplatte 3 und 4 haben jeweils eine Einheit, und die Bodentrocknungsplatte verfügt über eine einzige Einheit (Kunden können entweder Dampf- oder kaltes Wasser passieren).

3. Luftfilterungssystem und Heizsystem des kontinuierlichen Drehschalentrogers

Bevor die frische Luft in die Heizung eindringt, sollte sie zuerst durch das Vor- und Nachfilter gehen und dann die Heizung zum Erhitzen betreten. Für die Heizmethode gibt es Dampf, Hochtemperaturöl und heißes Wasser. Welche Methode zu wählen, hängt von den Standortbedingungen des Kunden ab. Um sicherzustellen, dass das Trocknungsmedium mit hoher Reinheit in die Trocknungskammer eintritt, sollte die erhitzte Luft den Hochtemperaturfilter (Hepaoptional) durchlaufen, bevor er in die Trocknungskammer der Trocknungsmaschine des kontinuierlichen Drehschalens eintritt.

4. Luftschöpfungs- und feines Staubsammelsystem des kontinuierlichen Drehschalentrogers

Materialsammelsysteme mit kontinuierlichen Drehplattentrocknern, es gibt verschiedene Arten. Wie Zyklon, Zyklon + Beutelfilter, Cyclon + Bag Filter + Wasserwäsche usw. Die Methode hängt von der materiellen Eigenschaft selbst ab. Für das Filtersystem für die Auslassluft haben wir auf Anfrage einen Filter.

5. Steuerungssystem einer kontinuierlichen Drehfach -Trocknungsmaschine

HMI+PLC, jeder Parameter kann auf dem Touchscreen der Drehscheibentrocknertrocknergeräte angezeigt werden. Die Scheibentrockner sind normalerweise mit automatischen Steuerungssystemen ausgestattet, um den Trocknungsprozess zu überwachen und zu regulieren. Das Steuerungssystem kann die Temperatur, Luftfeuchtigkeit und andere Parameter des Trockners in Echtzeit überwachen und sie gemäß den festgelegten Trocknungsanforderungen einstellen. Durch die Steuerung der Temperatur und der Windgeschwindigkeit des Heizgeräts kann eine genaue Kontrolle des Trocknungsprozesses erreicht werden und der Trocknungseffekt und die Produktionseffizienz verbessert werden.

Rotary -Tablett -Trocknerparameter

Modell |

Durchmesser (mm) |

Hoch (mm) |

Trocknerbereich (M2) |

Fahrkraft (KW) |

Ableitungsventilator (KW) |

1200/6 |

1850 |

3028 |

4.9 |

1.1 |

2.2 |

1200/10 |

1850 |

3868 |

8.2 |

1.5 |

2.2 |

1500/6 |

2100 |

3022 |

8 |

2.2 |

3 |

1500/10 |

2100 |

3862 |

13.4 |

2.2 |

3 |

1500/16 |

2100 |

5122 |

21.5 |

3.0 |

4.5 |

2200/6 |

2900 |

3262 |

18.5 |

3.0 |

4.5 |

2200/10 |

2900 |

4102 |

30.8 |

3.0 |

4.5 |

2200/16 |

2900 |

5362 |

49.3 |

5.5 |

5.5 |

2200/22 |

2900 |

7042 |

67.7 |

7.5 |

5.5 |

3000/8 |

3800 |

4050 |

48 |

11 |

7.5 |

3000/16 |

3800 |

6450 |

96 |

11 |

7.5 |

3000/22 |

3800 |

8250 |

132 |

13 |

11 |

3000/30 |

3800 |

10650 |

180 |

15 |

11 |

1.Hywell Machinery behält sich das Recht dem Design ohne Vorankündigung vor 2. Alle Spezifikationen des Drehschalentrogentrockners sind so genau wie möglich, aber sie sind nicht bindend. |

Anwendung von Rotary Tabletttrockner

1. Durchgängige Drehschale Trocknungsmaschine für organische chemische Produkte:

Harz, Melamin, Anilin, Stearat, Calciumformat und andere organische chemische Rohstoffe und Zwischenprodukte

2. Durch kontinuierlicher Drehabletttrockner für anorganische chemische Produkte:

Calciumcarbonat, Magnesiumcarbonat, weißes Carbonschwarz, Natriumchlorid, Kryolith, verschiedene Sulfate, Hydroxide, Lithiumcarbonat.

3.. Durchgangsrangiger Drehschalenthes für Arzneimittel und Lebensmittel:

Cephalosporine, Vitamine, Heilsalze, Aluminiumhydroxid, Tee, Ginkgo -Blätter, Stärke

4. Durchgangsrundem Drehschale Trockner für Futtermitteldünger:

Biologischer Kaliumdünger, Proteinfutter, Körner, Samen, Herbizide, Cellulose

Rotary -Tabletttrockner Merkmal

1. Einfach anpassen und kontrollieren, gute Anwendbarkeit

- Die Trocknungseffizienz kann verbessert werden, indem die Dicke der Materialschicht, die Rotationsgeschwindigkeit der Hauptwelle, die Menge an Harrow -Arm, Form und Größe der Harrow -Platten eingestellt werden.

- Jede Trocknungsschicht kann zum Erhitzen oder Abkühlen ein heißes Medium oder ein kühles Medium eingeben. Die Temperaturregelung ist genau und leicht einzustellen.

- Die Residenzzeit der Materialien kann genau eingestellt werden.

- Einzelmaterial fließende Richtung, um die Materialrückgabe und das Mischen zu verhindern. Der Trocknungsprozess ist einheitlich und die Qualität stabil, es ist keine Neumischung erforderlich.

2. Einfach zu bedienen

- Einfacher Betrieb zum Einschalten und Ausschalten.

- Nachdem die materielle Ernährung gestoppt wurde, kann das verbleibende Material in der Maschine leicht von den Harmisen ausgeladen werden.

- Sie können im großen Betrachtungsfenster reinigen und im Inneren beobachten.

3.. Niedriger Energieverbrauch

- Die Materialschicht ist dünn und die Drehzahl der Hauptwelle ist niedrig, sodass sie mit geringem Strom und Stromverbrauch und Stromverbrauch benötigt wird.

- Das Material wird durch Durchführung von Wärme getrocknet, sodass es eine hohe Heizungseffizienz aufweist.

4. gute Betriebsumgebung

(1). Normaler Drucktyp

Die Geschwindigkeit des Luftstroms in der Maschine ist niedrig und die Luftfeuchtigkeit am oberen Ende und niedrig im unteren Ende, sodass der Staub nicht nach oben schwimmt, was keinen Staub in der erschöpften Luft hält.

(2). Geschlossener Typ

Die Drehscheibe -Trocknungsmaschine ist mit einem Lösungsmittelwiederherstellungsgerät ausgestattet, mit dem das organische Lösungsmittel problemlos aus der nassen Luft wiederhergestellt werden kann. Das Lösungsmittelwiederherstellungsgerät verfügt über eine einfache Struktur und eine hohe Wiederherstellungsrate. Für die brennbaren, explosiven und giftigen Materialien kann der Stickstoff als Medium für geschlossene Kreislauf verwendet werden und hält einen sicheren Betriebszustand.

(3). Vakuumtyp

Der Tabletttrockner arbeitet unter Vakuumbedingungen und eignet sich besonders zum Trocknen von Wärmeematerialien.

5. Einfache Installation

- Der Trockner wird in einem kompletten Stück geliefert, sodass er auf der Website recht einfach zu installieren und zu reparieren ist.

- Die Scheibenplatten sind in Schichten angeordnet und werden vertikal installiert, sodass ein kleiner Bereich aus dem Workshop verwendet wird.

6. Andere Merkmale

• leicht einzustellen und automatisch die Trocknungsbedingungen aufrechterhalten

• Es kann sich automatisch auf unterschiedliche Futterraten anpassen

• Umweltversiegelte und explosionssichere Modelle

• Einfaches Start und Betrieb auf verschiedenen Materialien

• Niedrige Wartungskosten aufgrund seiner beispiellosen Zuverlässigkeit

• Kann jedes Heizmedium verwenden: Dampf, Hochtemperaturöl oder heißes Wasser

• Hergestellt in einer Vielzahl von Materialien

• Vertikale Konstruktion, wenig Platzanforderungen. Installationen im Freien oder Innenräumen

Englisch

Русский

العرvonة

Français

Español

Português

Deutsch

Italiano

日本語

한국어

Nederlands

Tiếng việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesien

Magyar

Română

Čeština

қазақ

Сatur

हिन्दी

فارسی

Slowenčina

Slowenščina

Norsk

Svenska

раїнська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردolog

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti Kiel

Māori

नेपाली

O'zbekcha

lettviešu

Azərbaycan dili

E

ЪъUNIna

ქართული

Kurdî

Ыыyr

简体中文

简体中文