Principiul de lucru al uscătorului de tavă rotativă

Materialul umed care va fi procesat este alimentat continuu dintr -un alimentator pe placa superioară a uscătorului de tavă rotativă. Brațele rotative cu pluguri răspândesc produsul într -un model circular pe suprafața încălzită a plăcii orizontale. Produsul este transmis spre marginea exterioară a plăcii superioare cu diametrul mic, unde se încadrează peste margine pe a doua placă mai mare direct sub. Pe această placă, produsul este mutat spre interior spre deschiderea centrală prin care se încadrează pe următoarea placă mai mică. Produsul curge continuu prin uscătorul vertical. Este întors în mod repetat și fiecare particulă intră frecvent în contact cu suprafața de uscare a plăcilor încălzite. Umiditatea se evaporă din produs în timpul transportului prin uscător. În cele din urmă, produsul uscat cade de la ultima placă pe suprafața de jos a carcasei, unde este transmis cu ajutorul plugurilor către portul de descărcare. În același timp, aerul trece prin filtrele primare, de mijloc și de înaltă eficiență, aerul va fi încălzit de sistemul de încălzire, iar temperatura aerului este ridicată la temperatura stabilită. apoi intră în mașina de uscător a tarii rotative verticale și evaporează o parte din umiditate. Se evacuează de umiditate din materiale și vor fi îndepărtate din portul de descărcare umed de pe capacul superior al uscătorului de tavă rotativă și aspirat de pompa de vid (opțional) sau ventilator de evacuare de pe capacul superior. Produsul uscat externat din stratul de jos al mașinii de uscare a tăvii rotative. Materialele uscate finale pot fi transferate direct în rezervorul de depozitare de către sistemul de vid, astfel încât niciun praf să zboare.

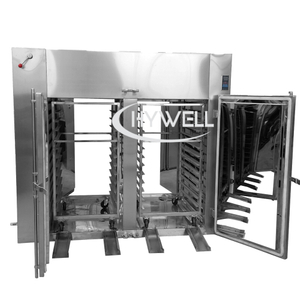

Uscătorul de tavă rotativă continuă este, de asemenea, numit ca uscător de plăci verticale, uscător cu disc vertical, uscător de plăci rotative, uscător continuu și mașină de uscare continuă pe disc.

Video cu uscătoare de tavă rotativă

Uscător de tavă rotativă pentru video de lucru cu carbonat de litiu

Structură rotativă a uscătorului de tavă

Seria PLG Rotary Tavy Dryer constă dintr -un sistem de materiale de alimentare cu materiale umede, uscare principală mașină, sistem de filtrare a aerului și sistem de încălzire, epuizare a aerului și sistem de colectare a prafului fin, un sistem de control și așa mai departe, caracteristica pentru fiecare sistem, ca mai jos:

1. Sistemul de materiale de alimentare a uscătorului de plăci continue

Transportorul cu șuruburi este compus dintr -un corp în spirală, un port de alimentare, un port de descărcare, rulmenți, transmisie, etc. Corpul în spirală și arborele formează un întreg, iar structura sa este compusă în principal din lame și țevi în spirală. Materialul intră în transportorul cu șurub din portul de alimentare și avansează de -a lungul lamelor rotative în spirală. Când materialul din portul de alimentare se deplasează spre axă, densitatea acestuia devine mai mare, iar decalajul dintre lamele spirale și coaja de tub devine mai mică, efectiv performanța de etanșare este mult crescută pentru a preveni scurgerea materialelor. În timpul acestui proces, forța centrifugă generată de rotația spirală interacționează cu autogravitatea materialului, determinând transferul materialului de pe axă la periferia conductei. Când materialul ajunge la capăt, acesta este descărcat în uscătorul de discuri prin portul de descărcare. Viteza materialelor de alimentare poate fi controlată de baza invertorului, uscător continuu de placă rotativă

2. uscarea mașinii principale a mașinii de uscare a tarii rotative

Mașina principală a uscătorului cu discuri rotative este compusă din discuri de uscare ștampilate, dispozitive de transmisie, dispozitive de încălzire, brațe de greblă și frunze de greblă etc.

(1). Placă de uscare ștampilată

Placa de uscare ștampilată a uscătorului de plăci rotative este confecționată din oțel inoxidabil, cu o grosime de 6mm pe suprafața superioară și 4 mm pe suprafața inferioară. Înălțimea marginii pan: 45mm. Placa inferioară a plăcii de uscare ștampilată scoate o serie de structuri convexe obișnuite, iar apoi plăcile superioare și inferioare sunt stivuite împreună, iar părțile convexe sunt sudate pe placa superioară. Acest lucru nu numai că crește rigiditatea și rezistența discului, dar crește și perturbarea purtătorului de căldură și îmbunătățește eficiența termică. Pentru a preveni inegalajul suprafeței discului: inelul exterior de reținere a suprafeței discului mare și inelul interior de blocare a suprafeței discului mic sunt ambele formate prin apăsarea tamburului unică a plăcilor de oțel. Marginea superioară a suprafeței discului mare este presată într -un arc, iar marginea inferioară a suprafeței discului mic este presată într -un arc, ceea ce îmbunătățește foarte mult rigiditatea suprafeței discului. În același timp, este și mai plat.

(2). Frunze de rake și frunze de rake ale uscătorului de tavă rotativă verticală

Brațul de greblă este confecționat din oțel inoxidabil, iar brațul de greblă este conectat la arborele principal cu o conexiune filetată pentru întreținere și înlocuire ușoară. Există 4 bucăți de brațe de grebă pe fiecare strat, formând un unghi de 30 de grade cu brațele de racle ale stratului inferior.

Frunzele de greblă sunt, de asemenea, o parte importantă a uscătorului de discuri, care afectează în mod direct transferul de căldură și performanța de transfer de masă a produsului.

Rake -ul este format dintr -o tijă de cravată, lame, contraponderale, etc. Tija de legătură și lama sunt fixate de șuruburi.

Grosimea lamei de greblă: 6mm, fiecare braț de rake este echipat cu 7-8 bucăți de lame de rake.

(3). Sistem de încălzire a mașinii de uscător a tarii rotative

Conducta integrală cu abur este plasată în interiorul cilindrului și este conectată la fiecare placă de uscare folosind flanșe. Material: 304 Oțel inoxidabil. Doar flanșele de intrare și ieșire a aburului se extind în afara cilindrului. Presiunea aburului: 0,8MPa,

(o). Flanșele de intrare și ieșire și conductele plăcii de uscare sunt realizate din 304. Conexiunea flanșă este utilizată pentru a se conecta la conducta principală. Garnitura este o garnitură metalică.

(b). Placa de uscare și sistemul de conducte de alimentare cu ulei trebuie să fie supus unui test de presiune înainte de a părăsi fabrica. Presiunea de testare a presiunii este de 1,0MPa.

(c). Grupurile de intrare și ieșire a aburului de uscare și de ieșire 3 și 4 au fiecare o singură unitate, iar placa de uscare în partea de jos are o singură unitate (clienții pot trece fie cu aburi, fie apă rece.)

3. Sistemul de filtrare a aerului și sistemul de încălzire al uscătorului de tavă rotativă continuă

Înainte ca aerul curat să intre în încălzitor, acesta ar trebui să treacă mai întâi prin pre și post-filtru, apoi să intre în încălzitor pentru încălzire. Pentru metoda de încălzire, există aburi, ulei de temperatură ridicată și apă caldă. Ce metodă de a alege depinde de condițiile site -ului clientului. Pentru a se asigura că mediul de uscare intră în camera de uscare cu puritate ridicată, aerul încălzit ar trebui să treacă prin filtrul de înaltă eficiență la temperatură (Opționali HEPA) înainte de a intra în camera de uscare a mașinii de uscare a tăvii rotative continue.

4. Sistem de epuizare a aerului și de colectare fină a prafului de uscător de tavă rotativă continuă

Sisteme de colectare a materialelor cu uscătoare de plăci rotative continue, există mai multe tipuri. Cum ar fi ciclonul, filtrul de ciclon + pungă, ciclon + filtru de pungă + scrubber de apă și așa mai departe. Metoda depinde de proprietatea materială în sine. Pentru sistemul de filtrare pentru aerul de ieșire, avem un filtru la cerere.

5. Sistemul de control al mașinii de uscare a tăvii rotative continue

HMI+PLC, fiecare parametru poate fi afișat pe ecranul tactil al echipamentului de uscare a uscătorului de disc rotativ. Uscătoarele de disc sunt de obicei echipate cu sisteme de control automat pentru a monitoriza și regla procesul de uscare. Sistemul de control poate monitoriza temperatura, umiditatea și alți parametri ai uscătorului în timp real și îl poate regla în funcție de cerințele de uscare setate. Prin controlul temperaturii și vitezei vântului dispozitivului de încălzire, se poate obține un control precis al procesului de uscare și se poate îmbunătăți efectul de uscare și eficiența producției.

Parametrul uscătorului de tavă rotativă

Model |

Diametru (mm) |

Înalt (mm) |

Zona de uscare (M2) |

Puterea de conducere (KW) |

Ventilator de evacuare (KW) |

1200/6 |

1850 |

3028 |

4.9 |

1.1 |

2.2 |

1200/10 |

1850 |

3868 |

8.2 |

1.5 |

2.2 |

1500/6 |

2100 |

3022 |

8 |

2.2 |

3 |

1500/10 |

2100 |

3862 |

13.4 |

2.2 |

3 |

1500/16 |

2100 |

5122 |

21.5 |

3.0 |

4.5 |

2200/6 |

2900 |

3262 |

18.5 |

3.0 |

4.5 |

2200/10 |

2900 |

4102 |

30.8 |

3.0 |

4.5 |

2200/16 |

2900 |

5362 |

49.3 |

5.5 |

5.5 |

2200/22 |

2900 |

7042 |

67.7 |

7.5 |

5.5 |

3000/8 |

3800 |

4050 |

48 |

11 |

7.5 |

3000/16 |

3800 |

6450 |

96 |

11 |

7.5 |

3000/22 |

3800 |

8250 |

132 |

13 |

11 |

3000/30 |

3800 |

10650 |

180 |

15 |

11 |

1. Mașinile Hywell își rezervă dreptul la proiectare fără notificare prealabilă 2. Toți specificațiile uscătorului de tavă rotativă sunt la fel de exacte pe cât este rezonabil, dar nu sunt legate. |

Aplicare rotativă a uscătorului de tavă

1. Mașină continuă de uscare a tăvii rotative pentru produse chimice organice:

Rășină, melamină, anilină, stearat, format de calciu și alte materii prime chimice organice și intermediari

2.. Uscător de tavă rotativă continuă pentru produse chimice anorganice:

Carbonat de calciu, carbonat de magneziu, negru de carbon alb, clorură de sodiu, criolit, diverse sulfați, hidroxizi, carbonat de litiu.

3.. Uscător de tavă rotativă continuă pentru medicamente și alimente:

Cefalosporine, vitamine, săruri medicinale, hidroxid de aluminiu, ceai, frunze de ginkgo, amidon

4.. Uscător de tavă rotativă continuă pentru îngrășăminte de alimentare:

îngrășământ biologic de potasiu, furaje de proteine, cereale, semințe, erbicide, celuloză

Caracteristică de uscător de tavă rotativă

1.. Ușor de reglat și controlat, aplicabilitate bună

- Eficiența de uscare poate fi îmbunătățită prin reglarea grosimii stratului de material, viteza rotativă a arborelui principal, cantitatea de braț, formă și dimensiunea plăcilor de grătar.

- Fiecare strat de uscare poate introduce mediu cald sau răcoros individual individual pentru încălzire sau răcire. Controlul temperaturii este precis și ușor de reglat.

- Timpul de ședere al materialelor poate fi ajustat cu exactitate.

- Direcția care curge un singur material pentru a preveni întoarcerea și amestecarea materialului. Procesul de uscare este uniform, iar calitatea este stabilă, nu este necesară re-amestecarea.

2. ușor de operat

- Funcționare simplă pentru pornire și oprire.

- După ce alimentarea materialelor este oprită, materialul rămas din interiorul mașinii poate fi descărcat cu ușurință de gropi.

- Puteți curăța și observa în interior de la fereastra de vizionare pe scară largă.

3. Consum redus de energie

- Stratul de material este subțire, iar viteza rotativă a arborelui principal este scăzută, astfel încât necesită consum redus de energie și energie electrică.

- Materialul este uscat prin efectuarea căldurii, astfel încât să aibă o eficiență ridicată a încălzirii.

4. Mediu de funcționare bună

(1). Tip normal de presiune

Viteza fluxului de aer în interiorul mașinii este scăzută, iar umiditatea este ridicată în capătul superior și scăzută în capătul de jos, astfel încât praful să nu poată pluti în partea de sus, ceea ce nu menține praf în aerul epuizat.

(2). Tip închis

Mașina de uscare a discului rotativ este echipată cu un dispozitiv de recuperare a solventului care poate recupera ușor solventul organic din aerul umed. Dispozitivul de recuperare a solventului are o structură simplă și o rată de recuperare ridicată. Pentru materialele inflamabile, explozive și otrăvitoare, azotul poate fi utilizat ca mediu pentru circulația închisă și păstrează o afecțiune de lucru sigură.

(3). Tip vid

Uscătorul de tavă funcționează în condiții de vid și este deosebit de potrivit pentru uscarea materialelor sensibile la căldură.

5. Instalare ușoară

- Uscătorul este livrat într -o piesă completă, astfel încât este destul de ușor de instalat și de fixat pe site.

- Plăcile cu disc sunt aranjate în straturi și vor fi instalate vertical, astfel încât să ia o zonă mică din atelier.

6. Alte caracteristici

• Condiții de uscare ușor ajustate și menținute automat

• Se poate ajusta automat la diferite rate de alimentare

• Modele sigilate de mediu și rezistente la explozie

• pornire ușoară și funcționare pe diferite materiale

• Costuri reduse de întreținere din cauza fiabilității sale inegalabile

• Poate folosi orice mediu de încălzire: abur, ulei de temperatură ridicată sau apă caldă

• Fabricat într -o gamă largă de materiale

• Construcție verticală, puțină cerințe de spațiu. Instalații exterioare sau interioare

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文