Prinsip Kerja Pengering Baki Rotary

Bahan basah yang akan diproses diumpankan terus menerus dari pengumpan di pelat atas pengering baki putar. Lengan berputar dengan bajak menyebarkan produk dalam pola melingkar melintasi permukaan yang dipanaskan dari pelat horizontal. Produk ini disampaikan ke tepi luar pelat atas berdiameter kecil, di mana ia jatuh di tepi ke pelat kedua, lebih besar tepat di bawah. Di piring ini, produk dipindahkan ke dalam menuju pembukaan pusat yang melaluinya ia mengalir ke pelat berikutnya yang lebih kecil. Produk mengalir terus menerus melalui pengering vertikal. Ini berbalik berulang kali, dan setiap partikel sering bersentuhan dengan permukaan pengeringan pelat yang dipanaskan. Kelembaban menguap dari produk selama transportasi melalui pengering. Akhirnya, produk kering jatuh dari pelat terakhir ke permukaan bawah perumahan, di mana ia disampaikan dengan menggunakan bajak ke pelabuhan pembuangan. Pada saat yang sama, udara melewati filter primer, tengah, dan efisiensi tinggi, udara akan dipanaskan oleh sistem pemanas dan suhu udara dinaikkan ke suhu yang ditetapkan. dan kemudian memasuki mesin pengering baki putar vertikal dan menguap bagian dari kelembaban. Knalpot kelembaban dari bahan dan akan dilepas dari port pelepasan lembab di penutup atas pengering baki putar, dan dihisap oleh pompa vakum (opsional) atau kipas knalpot di penutup atas. Produk kering yang dikeluarkan dari lapisan bawah mesin pengering baki putar. Bahan kering akhir dapat secara langsung ditransfer ke tangki penyimpanan oleh sistem vakum sehingga tidak ada debu yang terbang.

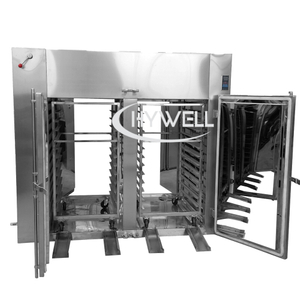

Pengering baki putar kontinu juga dinamai pengering pelat vertikal, pengering cakram vertikal, pengering pelat putar, pengering pelat terus -menerus, dan mesin pengeringan disk kontinu.

Video Pengering Baki Rotary

Pengering baki putar untuk video kerja lithium karbonat

Struktur pengering baki putar

Pengering baki putar seri PLG terdiri dari sistem bahan pengumpanan bahan basah, mesin utama pengeringan, sistem penyaringan udara dan sistem pemanas, sistem pengumpulan debu yang melelahkan dan halus, sistem kontrol, dan sebagainya, fitur untuk setiap sistem seperti di bawah ini:

1. Sistem Bahan Makanan dari Pengering Pelat Berkelanjutan

Konveyor sekrup terdiri dari badan spiral, port pakan, port pembuangan, bantalan, transmisi, dll. Badan spiral dan poros membentuk keseluruhan, dan strukturnya terutama terdiri dari bilah spiral dan pipa. Bahan memasuki konveyor sekrup dari port umpan dan maju di sepanjang bilah rotasi spiral. Ketika bahan di port pakan bergerak menuju sumbu, kepadatannya menjadi lebih besar, dan celah antara bilah spiral dan cangkang tabung menjadi lebih kecil, secara efektif kinerja penyegelan sangat meningkat untuk mencegah kebocoran material. Selama proses ini, gaya sentrifugal yang dihasilkan oleh rotasi spiral berinteraksi dengan gravitasi diri material, menyebabkan bahan transfer dari sumbu ke pinggiran pipa. Ketika bahan mencapai ujungnya, ia dibuang ke pengering cakram melalui port pembuangan. Kecepatan bahan pengumpanan dapat dikontrol oleh basis inverter pengering pelat putar kontinu

2. Mesin utama pengeringan mesin pengeringan baki putar

Mesin utama pengering cakram putar terdiri dari cakram pengeringan yang dicap, perangkat transmisi, perangkat pemanas, lengan menyapu dan daun rake, dll.

(1). Piring pengeringan yang dicap

Pelat pengeringan yang dicap dari pengering pelat putar terbuat dari baja tahan karat, dengan ketebalan 6mm di permukaan atas dan 4mm di permukaan bawah. Tinggi tepi pan: 45mm. Piring bawah pelat pengeringan yang dicap meninju sejumlah struktur cembung biasa, dan kemudian pelat atas dan bawah ditumpuk bersama -sama, dan bagian cembung dilas ke pelat atas. Ini tidak hanya meningkatkan kekakuan dan kekuatan disk, tetapi juga meningkatkan gangguan pembawa panas dan meningkatkan efisiensi termal. Untuk mencegah permukaan cakram menjadi tidak rata: cincin penahan luar dari permukaan cakram besar dan cincin blanking bagian dalam dari permukaan cakram kecil keduanya dibentuk oleh drum satu kali menekan pelat baja. Tepi atas permukaan cakram besar ditekan ke busur, dan tepi bawah permukaan cakram kecil ditekan ke busur, yang sangat meningkatkan kekakuan permukaan cakram. Pada saat yang sama, itu juga lebih datar.

(2). Lengan rake dan daun penggaruk pengering baki vertikal putar

Lengan rake terbuat dari baja tahan karat, dan lengan rake terhubung ke poros utama dengan koneksi berulir untuk pemeliharaan dan penggantian yang mudah. Ada 4 lembar lengan menyapu pada setiap lapisan, membentuk sudut 30 derajat dengan lengan menyapu lapisan bawah.

Daun rake juga merupakan bagian penting dari pengering disk, yang secara langsung mempengaruhi perpindahan panas dan kinerja transfer massa produk.

Rake terdiri dari batang pengikat, bilah, penyeimbang, dll. Batang dan bilah dasi difiksasi oleh baut.

Ketebalan Blade Rake: 6mm, setiap lengan rake dilengkapi dengan 7-8 lembar pisau rake.

(3). Sistem pemanas mesin pengering baki putar

Pipa uap integral ditempatkan di dalam silinder dan terhubung ke setiap pelat pengeringan menggunakan flensa. Bahan: 304 Stainless Steel. Hanya saluran masuk uap dan flensa outlet yang meluas di luar silinder. Tekanan uap: 0.8mpa,

(A). Flensa inlet dan outlet dan pipa dari pelat pengeringan terbuat dari 304. Koneksi flensa digunakan untuk terhubung ke pipa utama. Gasket adalah paking logam.

(B). Sistem pipa pelat dan pasokan oli harus menjalani tes tekanan sebelum meninggalkan pabrik. Tekanan uji tekanan adalah 1.0MPA.

(C). Piring uap pengeringan dan grup outlet masing -masing memiliki satu unit, dan pelat pengeringan bawah memiliki satu unit (pelanggan dapat melewati uap atau air dingin.)

3. Sistem penyaringan udara dan sistem pemanas dari pengering baki putar kontinu

Sebelum udara segar memasuki pemanas, ia harus melewati sebelum dan sesudah filter, dan kemudian memasuki pemanas untuk pemanasan. Untuk metode pemanasan, ada uap, minyak suhu tinggi, dan air panas. Metode mana yang harus dipilih tergantung pada kondisi situs pelanggan. Untuk memastikan media pengeringan memasuki ruang pengeringan dengan kemurnian tinggi, udara yang dipanaskan harus melalui filter efisiensi tinggi suhu tinggi (HEPA-opsional) sebelum memasuki ruang pengeringan mesin pengeringan baki putar kontinu.

4. Sistem pengumpulan debu yang melelahkan dan debu halus dari pengering baki putar kontinu

Sistem pengumpulan bahan pengering pelat putar kontinu, ada beberapa jenis. Seperti siklon, siklon + filter tas, siklon + filter tas + scrubber air, dan sebagainya. Metode ini tergantung pada properti material itu sendiri. Untuk sistem penyaringan untuk outlet Air, kami memiliki filter berdasarkan permintaan.

5. Sistem kontrol mesin pengeringan baki putar kontinu

HMI+PLC, setiap parameter dapat ditampilkan pada layar sentuh dari peralatan pengeringan pengering disk putar. Pengering disk biasanya dilengkapi dengan sistem kontrol otomatis untuk memantau dan mengatur proses pengeringan. Sistem kontrol dapat memantau suhu, kelembaban, dan parameter lain dari pengering secara real-time, dan menyesuaikannya sesuai dengan persyaratan pengeringan yang ditetapkan. Dengan mengendalikan suhu dan kecepatan angin dari alat pemanas, kontrol yang tepat dari proses pengeringan dapat dicapai dan efek pengeringan dan efisiensi produksi dapat ditingkatkan.

Parameter pengering baki putar

Model | Diameter (mm) | Tinggi (mm) | Area Pengeringan (M2) | Power Driving Power (KW) | Kipas knalpot (KW) |

1200/6 | 1850 | 3028 | 4.9 | 1.1 | 2.2 |

1200/10 | 1850 | 3868 | 8.2 | 1.5 | 2.2 |

1500/6 | 2100 | 3022 | 8 | 2.2 | 3 |

1500/10 | 2100 | 3862 | 13.4 | 2.2 | 3 |

1500/16 | 2100 | 5122 | 21.5 | 3.0 | 4.5 |

2200/6 | 2900 | 3262 | 18.5 | 3.0 | 4.5 |

2200/10 | 2900 | 4102 | 30.8 | 3.0 | 4.5 |

2200/16 | 2900 | 5362 | 49.3 | 5.5 | 5.5 |

2200/22 | 2900 | 7042 | 67.7 | 7.5 | 5.5 |

3000/8 | 3800 | 4050 | 48 | 11 | 7.5 |

3000/16 | 3800 | 6450 | 96 | 11 | 7.5 |

3000/22 | 3800 | 8250 | 132 | 13 | 11 |

3000/30 | 3800 | 10650 | 180 | 15 | 11 |

1. Hywell Machinery berhak atas desain tanpa pemberitahuan 2.Semua spesifikasi pengering baki putar seakurat mungkin, tetapi mereka tidak mengikat. |

Aplikasi Pengering Baki Rotary

1. Mesin pengeringan baki putar kontinu untuk produk kimia organik:

Resin, melamin, anilin, stearat, format kalsium dan bahan baku kimia organik lainnya dan zat antara

2. Pengering baki putar kontinu untuk produk kimia anorganik:

Kalsium karbonat, magnesium karbonat, karbon putih hitam, natrium klorida, kriolit, berbagai sulfat, hidroksida, lithium karbonat.

3. Pengering baki putar kontinu untuk obat -obatan dan makanan:

Sefalosporin, vitamin, garam obat, aluminium hidroksida, teh, daun ginkgo, pati

4. Pengering baki putar kontinu untuk pupuk pakan:

Pupuk kalium biologis, pakan protein, biji -bijian, biji -bijian, herbisida, selulosa

Fitur pengering baki putar

1. Mudah disesuaikan dan dikendalikan, penerapan yang baik

- Efisiensi pengeringan dapat ditingkatkan dengan menyesuaikan ketebalan lapisan material, kecepatan putar poros utama, jumlah lengan, bentuk, dan ukuran pelat gudang gudang.

- Setiap lapisan pengeringan dapat memasukkan medium panas atau dingin secara individual untuk pemanasan atau pendinginan. Kontrol suhu akurat dan mudah disesuaikan.

- Waktu tempat tinggal bahan dapat disesuaikan secara akurat.

- Bahan tunggal arah mengalir untuk mencegah pengembalian dan pencampuran material. Proses pengeringan seragam dan kualitasnya stabil, tidak diperlukan pencampuran ulang.

2. Mudah dioperasikan

- Operasi sederhana untuk dinyalakan dan dimatikan.

- Setelah pemberian makan material dihentikan, bahan yang tersisa di dalam mesin dapat dengan mudah dikeluarkan oleh garing.

- Anda dapat membersihkan dan mengamati di dalam dari jendela tampilan skala besar.

3. Konsumsi Energi Rendah

- Lapisan material tipis dan kecepatan putar poros utama rendah sehingga membutuhkan daya rendah dan konsumsi listrik.

- Bahan dikeringkan dengan melakukan panas sehingga memiliki efisiensi pemanasan tinggi.

4. Lingkungan operasi yang baik

(1). Jenis tekanan normal

Kecepatan aliran udara di dalam mesin rendah dan kelembabannya tinggi di ujung atas dan rendah di ujung bawah sehingga debu tidak bisa mengapung ke atas yang tidak membuat debu di udara yang kelelahan.

(2). Jenis tertutup

Mesin pengeringan disk putar dilengkapi dengan perangkat pemulihan pelarut yang dapat memulihkan pelarut organik dengan mudah dari udara basah. Perangkat pemulihan pelarut memiliki struktur sederhana dan tingkat pemulihan yang tinggi. Untuk bahan yang mudah terbakar, eksplosif, dan beracun, nitrogen dapat digunakan sebagai media untuk sirkulasi tertutup dan menjaga kondisi kerja yang aman.

(3). Jenis vakum

Pengering baki beroperasi dalam kondisi vakum dan sangat cocok untuk mengeringkan bahan yang sensitif terhadap panas.

5. Instalasi Mudah

- Pengering dikirimkan dalam bagian yang lengkap sehingga cukup mudah untuk dipasang dan diperbaiki di situs.

- Pelat disk diatur dalam lapisan dan mereka akan dipasang secara vertikal sehingga membutuhkan area kecil dari bengkel.

6. Fitur Lainnya

• Kondisi pengeringan yang mudah disesuaikan dan dipelihara secara otomatis

• Secara otomatis dapat menyesuaikan dengan tingkat umpan yang berbeda -beda

• Model yang tertutup lingkungan, dan tahan ledakan

• Startup dan operasi yang mudah pada bahan yang berbeda

• Biaya perawatan yang rendah karena keandalannya yang tak tertandingi

• Dapat menggunakan media pemanas apa pun: uap, minyak suhu tinggi, atau air panas

• Diproduksi dalam berbagai bahan

• Konstruksi vertikal, sedikit persyaratan ruang. Instalasi luar ruangan atau dalam ruangan

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文