Rotációs tálca szárító munkanélküli elv

A feldolgozandó nedves anyagot folyamatosan táplálják a forgó tálca szárítójának felső lemezén lévő adagolóból. A forgó ekékkel ellátott karok kör alakú mintázatban terjesztik a terméket a vízszintes lemez melegített felületén. A terméket a kis átmérőjű felső lemez külső peremére továbbítják, ahol a széle fölé esik a második, nagyobb lemezre, közvetlenül alul. Ezen a tányéron a terméket befelé mozgatják a központi nyílás felé, amelyen keresztül a következő, kisebb tányérra lépnek. A termék folyamatosan folyik a függőleges szárítón keresztül. Többször átfordítják, és minden részecske gyakran érintkezik a fűtött lemezek szárító felületével. A nedvesség elpárolog a termékből a szárítón keresztül történő szállítás során. Végül, a szárított termék az utolsó tányérról a ház alsó felületére esik, ahol ekékkel továbbítják a kisülési porthoz. Ugyanakkor a levegő áthalad az elsődleges, közép- és nagy hatékonyságú szűrőkön, a levegőt a fűtési rendszer melegíti, és a levegő hőmérsékletét a beállított hőmérsékletre emelik. majd belép a függőleges forgó tálca szárítógépbe, és elpárolog a nedvesség egy részét. A nedvesség kipufogógázai az anyagokból, és eltávolítják a forgó tálca szárítójának felső fedélén lévő nedves kisülési portból, és a vákuumszivattyúval (opcionális) vagy a kipufogó ventilátorral szívják ki a felső fedélen. A szárított terméket a forgó tálca szárítógép alsó rétegéből ürítették ki. A végső szárított anyagokat a vákuumrendszerrel közvetlenül a tárolótartályba lehet továbbítani, hogy ne repüljön.

A folyamatos forgó tálca szárítót függőleges lemezszárítónak, függőleges tárcsás szárítónak, forgó lemez szárítójának, folyamatos lemez szárítójának és folyamatos lemezszárítónak is nevezik.

Rotary tálca szárítók videó

Rotary tálca szárító lítium -karbonát -munka videóhoz

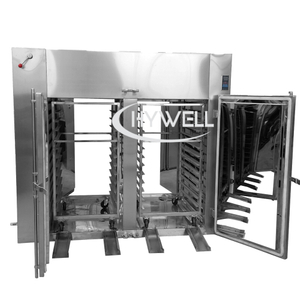

Rotációs tálca szárítószerkezet

A PLG sorozatú forgó tálca szárító egy nedves anyag -táplálékrendszerből, a főgép szárításából, a légszűrő rendszerből és a fűtési rendszerből, a levegő kimerítő és finom porgyűjtő rendszeréből, a vezérlőrendszerből és így tovább, az alábbiakban szereplő rendszerek funkciója:

1.

A csavarszalag egy spiráltestből, egy takarmánykötőből, kisülési kikötőből, csapágyakból, sebességváltóból stb. A spirális test és a tengely egész képéből áll, és szerkezete elsősorban spirális pengékből és csövekből áll. Az anyag belép a csavarszalagba a takarmányportból, és a spirális forgó pengék mentén halad előre. Amikor a takarmányportban lévő anyag a tengely felé mozog, sűrűsége nagyobb lesz, és a spirális pengék és a csőhéj közötti rés kisebb lesz, hatékonyan a tömítési teljesítmény jelentősen megemelkedik az anyagszivárgás megakadályozása érdekében. E folyamat során a spirális forgás által generált centrifugális erő kölcsönhatásba lép az anyag öngravitációjával, ami miatt az anyag a tengelyről a cső perifériájába kerül. Amikor az anyag eléri a végét, azt a kisülési porton keresztül ürítik a lemezszárítóba. Az etetési anyagok sebességét az inverter alapja vezérelheti, a folyamatos forgó lemez szárítóját

2. A forgó tálca szárítógép szárító főgépe

A forgó tárcsa -szárító fő gépe bélyegzett szárító tárcsákból, sebességváltó eszközökből, fűtőkészülékekből, gereblye -karokból és gereblye levelekből, stb.

(1). Lepecsételt szárító lemez

A forgó lemez szárítójának bélyegzett szárító lemeze rozsdamentes acélból készül, a felső felületen 6 mm vastagsággal és az alsó felületen 4 mm. Pan Edge Magasság: 45 mm. A bélyegzett szárító lemez alsó lemeze számos normál domború szerkezetet kitalál, majd a felső és az alsó lemezeket egymásra rakják, és a konvex alkatrészeket a felső lemezre hegesztik. Ez nem csak növeli a lemez merevségét és erősségét, hanem növeli a hőkormányzati zavarokat és javítja a hőhatékonyságot. Annak megakadályozása érdekében, hogy a korong felülete egyenetlen legyen: A nagy tárcsafelület külső tartógyűrűjét és a kis tárcsafelület belső ürítőgyűrűjét egyaránt az acéllemezek egyszeri dobpréselése képezi. A nagy tárcsafelület felső szélét egy ívbe nyomjuk, és a kis tárcsafelület alsó szélét egy ívbe nyomják, ami nagymértékben javítja a tárcsa felületének merevségét. Ugyanakkor ez is hízelgő.

(2). A forgó függőleges tálca szárítójának gerebkarja és gereblye levelei

A gereblye karja rozsdamentes acélból készül, és a gereblye karja a fő tengelyhez van csatlakoztatva, menetes csatlakozással az egyszerű karbantartás és csere érdekében. Mindegyik rétegen 4 darab gereblye kar van, 30 fokos szöget képezve az alsó réteg gereblye karjaival.

A gereblyalevelek szintén fontos részét képezik a lemezszárítónak, amely közvetlenül befolyásolja a termék hőátadását és tömegátadási teljesítményét.

A gereblye egy kötélrúdból, pengékből, ellensúlyból stb. Állatból áll. A kötélrudat és a pengét csavarok rögzítik.

A gereblye penge vastagsága: 6 mm, minden gereblye kar felszerelve 7-8 darab gereblye-pengével.

(3). A forgó tálca szárítógép fűtési rendszere

Az integrált gőzvezetéket a hengerbe helyezik, és karimákkal csatlakoztatják minden szárítólemezhez. Anyag: 304 rozsdamentes acél. Csak a gőzbemeneti és kimeneti karimák terjednek ki a hengeren kívül. Gőznyomás: 0,8mpa,

(a). A szárítólemez bemeneti és kimeneti karimái és csövei 304 -ből készülnek. A tömítés fém tömítés.

(b). A szárító lemez és az olajellátó csővezeték rendszerének nyomásvizsgálaton kell esnie, mielőtt elhagyja a gyárat. A nyomásteszt nyomása 1,0 mPa.

(C). A szárítólemez gőzbemeneti és a 3. és 4. kimeneti csoportja mindegyike egy egységgel rendelkezik, az alsó szárító lemezen pedig egyetlen egység (az ügyfelek áthaladhatnak gőz vagy hideg víz.)

3.

Mielőtt a friss levegő belép a fűtőkészülékbe, először át kell mennie a szűrő előtti és utáni szűrőn, majd be kell lépnie a fűtőkészülékbe fűtés céljából. A fűtési módszerhez vannak gőz, magas hőmérsékletű olaj és forró víz. Az, hogy melyik módszer választja, az a vevő webhelyének feltételeitől függ. Annak biztosítása érdekében, hogy a szárító közeg nagy tisztaságú a szárítókamrába, a fűtött levegőnek át kell mennie a magas hőmérsékletű, nagy hatékonyságú szűrőn (HEPA-opció), mielőtt belép a folyamatos forgó tálca szárítógép szárító kamrájába.

4.

Anyaggyűjtő rendszerek folyamatos forgó lemez szárítókkal, többféle típusú. Például ciklon, ciklon + táska szűrő, ciklon + táska szűrő + vízmosó stb. A módszer maga az anyag tulajdonságától függ. A kimeneti levegő szűrő rendszeréhez kérésre van egy szűrő.

5. A folyamatos forgó tálca szárítógép vezérlő rendszere

HMI+PLC, minden paraméter megjeleníthető a forgó lemez szárító berendezés érintőképernyőjén. A lemezszárítók általában automatikus vezérlőrendszerekkel vannak felszerelve a szárítási folyamat monitorozására és szabályozására. A vezérlőrendszer valós időben képes figyelni a szárító hőmérsékletét, páratartalmát és egyéb paramétereit, és beállíthatja azt a beállított szárítási követelmények szerint. A fűtőkészülék hőmérsékletének és szélsebességének szabályozásával a szárítási folyamat pontos szabályozását lehet elérni, és javítható a szárítási hatás és a termelési hatékonyság.

Forgó tálca szárító paraméter

Modell |

Átmérő (mm) |

Magas (mm) |

Szárítási terület (M2) |

Vezetési teljesítmény (KW) |

Kipufogóventilátor (KW) |

1200/6 |

1850 |

3028 |

4.9 |

1.1 |

2.2 |

1200/10 |

1850 |

3868 |

8.2 |

1.5 |

2.2 |

1500/6 |

2100 |

3022 |

8 |

2.2 |

3 |

1500/10 |

2100 |

3862 |

13.4 |

2.2 |

3 |

1500/16 |

2100 |

5122 |

21.5 |

3.0 |

4.5 |

2200/6 |

2900 |

3262 |

18.5 |

3.0 |

4.5 |

2200/10 |

2900 |

4102 |

30.8 |

3.0 |

4.5 |

2200/16 |

2900 |

5362 |

49.3 |

5.5 |

5.5 |

2200/22 |

2900 |

7042 |

67.7 |

7.5 |

5.5 |

3000/8 |

3800 |

4050 |

48 |

11 |

7.5 |

3000/16 |

3800 |

6450 |

96 |

11 |

7.5 |

3000/22 |

3800 |

8250 |

132 |

13 |

11 |

3000/30 |

3800 |

10650 |

180 |

15 |

11 |

1. A Hywell gépek előzetes értesítés nélkül fenntartják a tervezéshez való jogot 2. A forgó tálca szárítójának minden specifikációja olyan pontos, mint amennyire ésszerűen lehetséges, de nem kötelezőek. |

Rotációs tálca szárító alkalmazás

1.

Gyanta, melamin, anilin, sztearát, kalcium -formátum és más szerves kémiai alapanyagok és közbenső termékek

2.

Kalcium -karbonát, magnézium -karbonát, fehér szén -dioxid, nátrium -klorid, kriolit, különféle szulfátok, hidroxidok, lítium -karbonát.

3.

Cefhalosporinok, vitaminok, gyógyászati sók, alumínium -hidroxid, tea, ginkgo levelek, keményítő

4.

Biológiai kálium -műtrágya, fehérje takarmány, gabonafélék, magvak, herbicidek, cellulóz

Rotációs tálca szárító funkció

1. Könnyen beállítható és ellenőrzés, jó alkalmazhatóság

- A szárítási hatékonyság javítható az anyagréteg vastagságának, a fő tengely forgási sebességének, a barrow -kar mennyiségének, az alakjának és a barrow lemezek méretének beállításával.

- Minden szárítási réteg meleg vagy hűtéshez vagy hűtéshez külön -külön beírhatja a forró vagy hűvös közeget. A hőmérséklet -szabályozás pontos és könnyen beállítható.

- Az anyagok tartózkodási ideje pontosan beállítható.

- Egyes anyag áramló irány az anyag visszatérése és keverése megakadályozására. A szárítási folyamat egyenletes és a minőség stabil, nincs szükség újra összekapcsolásra.

2. Könnyen kezelhető

- Egyszerű művelet a bekapcsoláshoz és a kikapcsoláshoz.

- Az anyagi táplálkozás leállítása után a gép belsejében fennmaradó anyag könnyen kiüríthető.

- Tisztíthatja és megfigyelheti a nagyméretű nézőablakból.

3. Alacsony energiafogyasztás

- Az anyagréteg vékony, és a fő tengely forgási sebessége alacsony, tehát alacsony energiát és villamosenergia -fogyasztást igényel.

- Az anyagot hővezetéssel szárítják, így magas a fűtési hatékonyság.

4. Jó működési környezet

(1). Normál nyomástípus

A gép belsejében levő légáramlás alacsony és a páratartalom a felső végén magas, az alsó végén pedig alacsony, így a por nem tud lebegni a tetejére, ami nem tart a kimerült levegőben.

(2). Zárt típus

A forgó lemez szárítógép oldószer -visszanyerő eszközzel van felszerelve, amely könnyen képes visszanyerni a szerves oldószert a nedves levegőből. Az oldószer -visszanyerő eszköznek egyszerű szerkezete és magas visszanyerési sebessége van. A gyúlékony, robbanásveszélyes és mérgező anyagokhoz a nitrogén felhasználható közegként zárt keringéshez, és biztonságos működési állapotot tarthat.

(3). Vákuumtípus

A tálca szárító vákuum körülmények között működik, és különösen alkalmas hőérzékeny anyagok szárítására.

5. Könnyű telepítés

- A szárítót egy teljes darabban szállítják, így meglehetősen könnyű telepíteni és javítani a helyszínen.

- A lemezlemezeket rétegekbe rendezik, és függőlegesen telepítik őket, így egy kis területet igényel a műhelyből.

6. Egyéb jellemzők

• Könnyen beállítható és automatikusan fenntartható szárítási körülmények

• automatikusan alkalmazkodik a változó betáplálási sebességekhez

• Környezetbarát és robbanásbiztos modellek

• Könnyű indítás és működés különböző anyagokon

• Alacsony karbantartási költségek páratlan megbízhatósága miatt

• Használhat bármilyen fűtési tápközeget: gőz, magas hőmérsékletű olaj vagy forró víz

• Széles anyagok széles skáláján gyártott

• Függőleges építés, kevés helykövetelmény. Kültéri vagy beltéri telepítések

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文