Staubfreie Fütterungsstation einführen

Die staubfreie Fütterungsstation, auch als staubfreie Beutel-Mülldeponie bezeichnet, ist eine spezialisierte Materialbehandlungslösung, die zum Auspacken, Entladung und Screen-Materialien aus kleinen oder mittelgroßen Beuteln in einer vollständig versiegelten und kontrollierten Umgebung entwickelt wurde. Es spielt eine entscheidende Rolle bei der Gewährleistung der Sicherheit, der Produktqualität und des Umweltschutzes bei Pulver- und Körnchenübertragungsprozessen in Herstellungsanlagen.

Dieses staubfreie Fütterungssystem wird in einer Reihe von Branchen häufig verwendet, darunter Pharmazeutika, Feinchemikalien, Lebensmittel- und Getränkeverarbeitung, neue Energiematerialien und Batterieproduktion. Es befasst sich mit einer der häufigsten Herausforderungen bei der Materialbehandlung: Staubkontrolle während des manuellen Beutel -Fütterungsvorgangs.

Diese Ausrüstung wird hauptsächlich in Kombination mit einem Vakuum-Feeder verwendet, um das staubfreie Fütterung für die verschiedenen unseres Unternehmens zu ermöglichen Pulvermischmaschinen sowie fließende Betttrockner, fließende Bettgranulatoren und Hochschere Granulatoren.

Staubfreie Fütterungsstation

Taschenstation

Bag Dump Station

Wie funktioniert die staubfreie Fütterungsstation?

Staubfreie Fütterungsstation zum Füttern von Pulver für Pulvermixer Video

Staubfreier Fütterungsstation Parameter

Modell |

SL-800 |

SL-1000 |

Staubsammlung Fan (KW) |

1.1 |

1.5 |

Vibrationsmotor (KW) |

0.08 |

0.18 |

Anzahl der Schwingungsmotoren (Set) |

2 |

2 |

Luftdruck (PA) |

1217-1641 |

1217-1641 |

Druckluftverbrauch (M3/min) |

0.03 |

0.03 |

1. Hywell Machinery behält sich das Recht vor dem Design ohne Vorankündigung vor |

Staubfreie Fütterungsstation Details anzeigen Video anzeigen

Kernfunktionalität und Designphilosophie

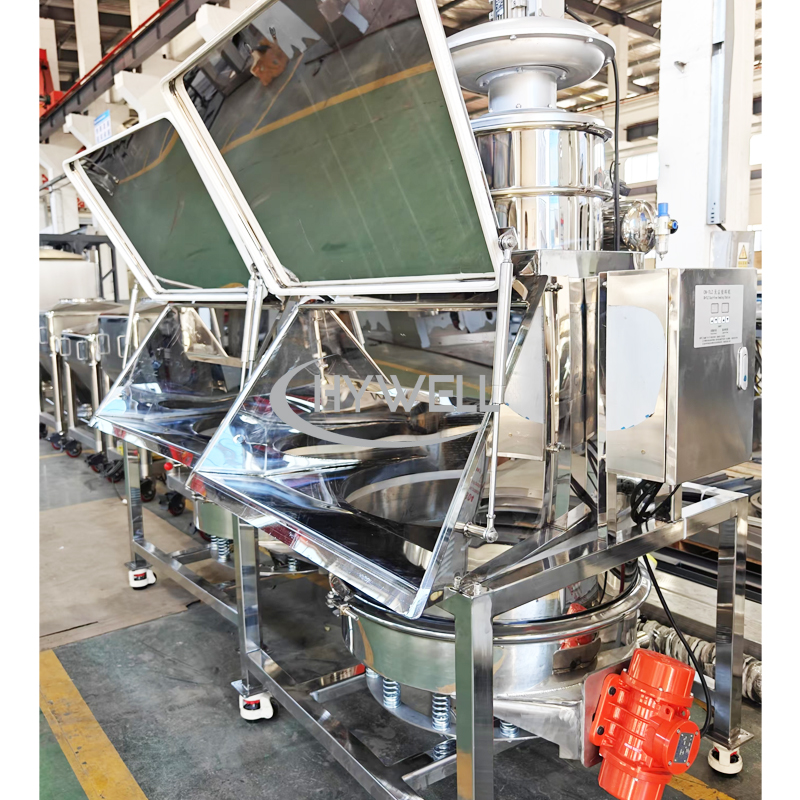

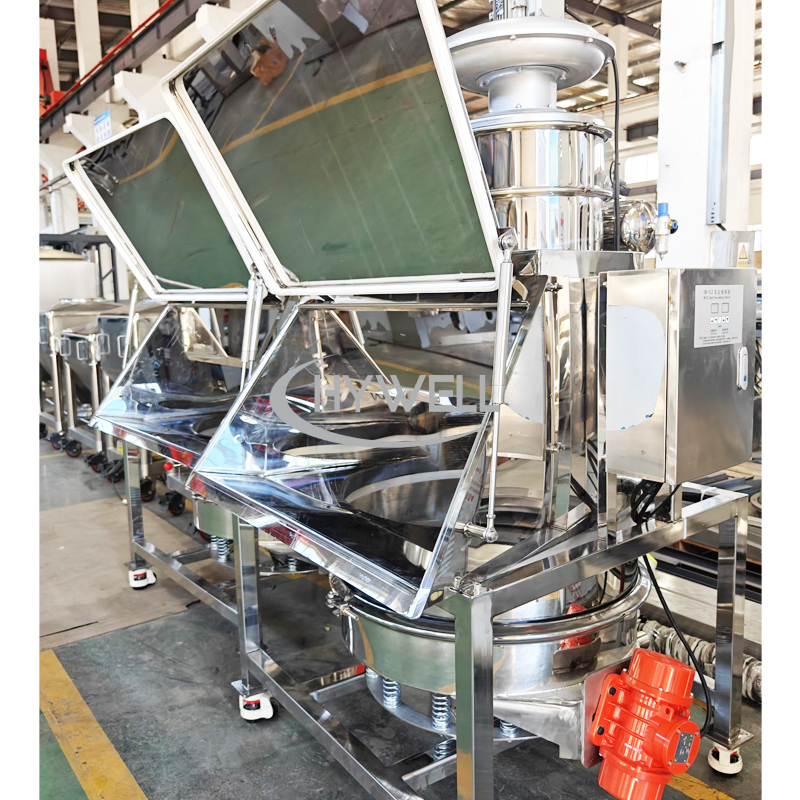

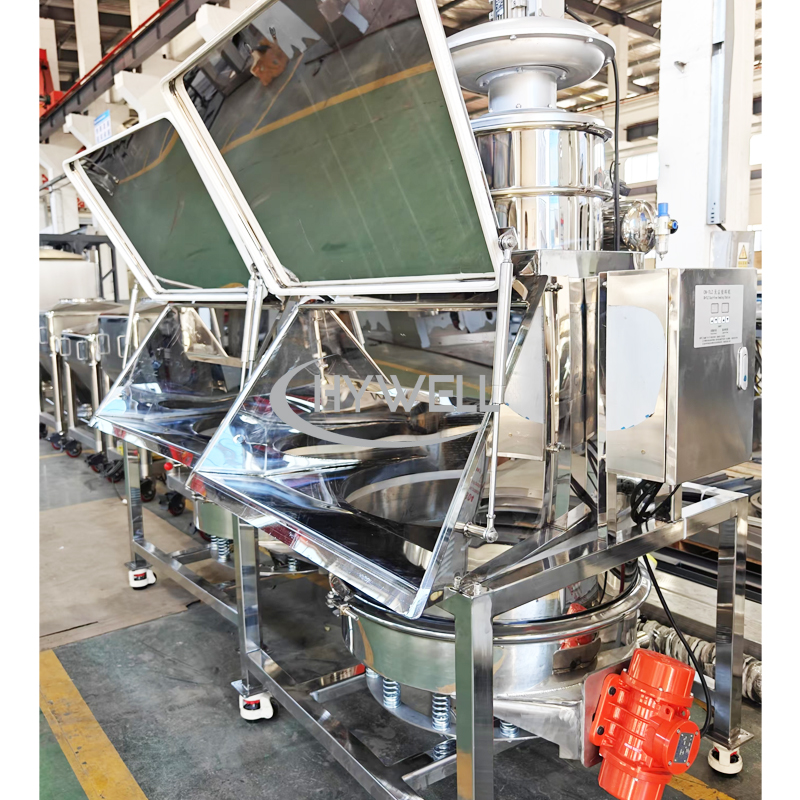

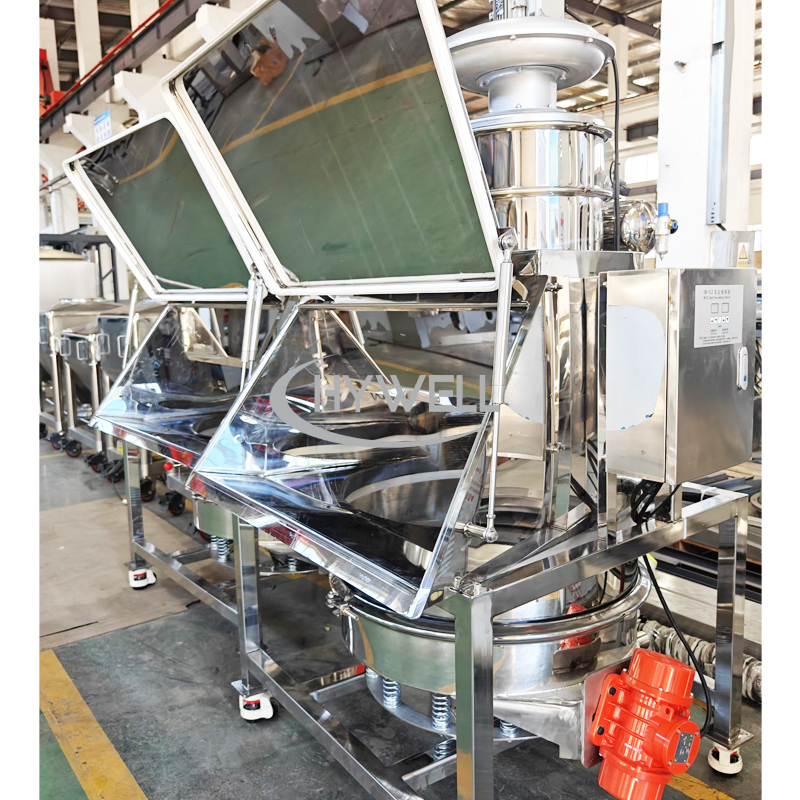

In seinem Kern ist die staubfreie Fütterungsstation ein Beutelmüllsystem für ein mit integriertes Staub, vibrierendes Screening und optionale Vakuumförderung. Der Bediener legt manuell Taschen auf die Fütterungsplattform, schneidet sie auf und gießt das Material in den Trichter. Der während dieses Vorgangs erzeugte Staub wird sofort durch eine hocheffiziente Staubextraktionseinheit erfasst, wodurch die Partikelkontamination in der Luft verhindert wird.

Der Trichter kann einen Sicherheitsvibrationsbildschirm beinhalten, der übergroße Materialien, Fremdkörper oder Agglomerate herausfiltert, um sicherzustellen, dass nur qualifiziertes Produkt weiterhin nachgeschaltete Prozesse weitergeht. Das abgeschirmte Material kann vorübergehend in einem Puffersilo aufbewahrt oder direkt in die nächste Prozesseinheit (z. B. Mischer, Granulator, Reaktor) über Vakuumförderer oder Schraubenzufuhr überführt werden.

Wichtige Designziele:

Staubunterdrückung

Schützen Sie sowohl das Produkt als auch das Personal, indem Sie eine Unterdruckumgebung aufrechterhalten.

Sauberer und ergonomischer Betrieb

Vereinfachen Sie den Bediener-Workflow mit leicht zugänglichem Bag-Handhabungsbereich und benutzerfreundlichen Steuerelementen.

Kontaminationskontrolle

Gewährleistung einer hohen Produktreinheit mit geschlossenen Übertragungs- und hygienischen Materialien.

Effizientes Screening

Block Übergroße Partikel und Fremdkörper, um eine konsistente Produktqualität zu gewährleisten.

Nahtlose Integration

Kompatibel mit vorgelagerten Beutelhandhabungssystemen und nachgelagerten Förder- oder Verarbeitungsgeräten.

Funktionen und Vorteile

1. vollständig eingeschlossener, staubfreier Betrieb

Das System ist so konstruiert, dass sie alle Staub in einer versiegelten Kammer enthalten. Staubgeladene Luft wird durch einen leistungsstarken Industrieventilator gezogen und durchläuft mehrstufige Filtrationseinheiten wie HEPA- oder Patronenfilter, bevor sie sicher entlassen werden. Dies stellt sicher, dass die Umgebung sauber bleibt, die Arbeitsbedingungen verbessert und die Vorschriften für berufliche Sicherheitsvorschriften einhält (z. B. GMP, ATEX).

2. Staubsammlung Hocheffizient

Der Reverse Impuls -Staubkollektor reinigt automatisch Filterelemente, um einen kontinuierlichen Luftstrom und eine minimale Wartung zu gewährleisten. Der von der Luft getrennte Staub wird in den Materialtrichter zurückgegeben, wodurch der Abfall reduziert und wertvolles Produkt erhalten bleibt.

3.. Vibrationssicherheitsbildschirm

Ein integrierter vibrierender Bildschirm (auch als Sicherheitssieb bezeichnet) sorgt dafür, dass nur geeignete Materialien stromabwärts gelassen werden. Übergroße Klumpen oder Fremdkörper werden gefangen und können manuell entfernt werden. Dieser Screening -Schritt verhindern, dass die stromabwärts gelegenen Geräte vorzeitig verstopft oder tragen.

4. Vibrationsunterstützte Entladungstrichter

Der kegelförmige Trichter umfasst einen integrierten Vibrator oder einen pneumatischen Hammer, wodurch das Material während der Entladung Überbrückung oder Rattenholung verhindert. Der Fluss ist kontinuierlich und vorhersehbar, was besonders wichtig ist, wenn sie Licht oder klebrige Pulver übertragen.

5. Optionales Vakuumtransfersystem

Das System kann mit einem Vakuumförderer für versiegelte und hygienische Materialtransfer zu Mischern, Tanks oder Granulatoren gekoppelt werden. Dadurch wird die Notwendigkeit eines zusätzlichen Handlings beseitigt und vermeidet eine Rekontamination während der Übertragung.

6. Ergonomisch und sicher

Der Bediener führt die Taschenöffnung auf einer funktionierenden Plattform durch, die für ergonomischen Komfort entwickelt wurde. Transparente Abdeckungen oder Anzeigen von Fenstern bieten visuelle Inspektion, ohne die Station zu öffnen. Die Exposition gegenüber Staub, Allergenen oder gefährlichen Substanzen wird praktisch beseitigt.

7. Fernbedienung und Automatisierung bereit

Das System wird mit pneumatischer oder elektrischer Betätigung erhältlich und unterstützt die Integration mit SPS für die Überwachung und die Prozessautomatisierung in Echtzeit. Zu den optionalen Merkmalen gehören Gewichtssensoren, RFID -Sicherheitsverriegelungen und HMI des Bedienfelds für den Betrieb intelligenter Anlagen.

8. Einfache Wartung und Reinigung

Das Gerät besteht aus Edelstahl (SS304/SS316L) und verfügt über glatte, schweißfreie Innenflächen, die die Akkumulation von Pulver verhindern.

Pulver -Fütterungsstation Arbeitsprozess

In der Materialverarbeitungsindustrie erfordert die Übertragung von Paketpulver in die nächste Stufe ein zuverlässiges, staubfreies System. Die Pulver -Fütterungsstation, auch als Bag -Mülldeponie bekannt, ist so konstruiert, dass dieser Workflow durch Kombination der Beutelöffnung, der Pulver -Fütterung, der Staubgewinnung und des Screenings in eine effiziente Einheit verbessert wird.

Während des Betriebs platzieren und öffnen die Betreiber manuell in der Fütterungsstation und ermöglichen es, den Inhalt effektiv abzubauen. Der während des Dumps erzeugte Staub wird sofort von einem induzierten Entwurfslüfter erfasst und in ein hocheffizientes Staubentfernungssystem gerichtet. Innerhalb des Filtrationssystems bewegt sich die Luft umgekehrt zum Staubstrom, sodass feine Partikel durch fortschrittliche Filterelemente eingeschlossen werden können. Dies stellt sicher, dass nur saubere Luft durch den Auspuff freigesetzt wird und ein staubfreies und sicheres Arbeitsumfeld aufrechterhalten wird.

Um die Produktivität zu steigern, verfügt die Pulver-Fütterungsstation mit einem eingebauten vibrierenden Bildschirm an ihrer Basis. Dieses Screening-System filtert übergroße Partikel, Verunreinigungen und Klumpen und stellt sicher, dass nur einheitliches, prozessreiches Pulver durchläuft. Ein Vakuumförderer kann auch zur staubfreien Übertragung von abgeschirmtem Material auf den nächsten Verarbeitungsschritt angeschlossen werden, wodurch die Automatisierung verbessert wird.

Dieses System ist ideal für schlechte oder klebrige Materialien, wodurch der Produktverlust und die Kreuzkontamination minimiert werden. Durch die Integration staubfreier Fütterung, genaues Screening und automatische Förderung verbessert die Pulver-Fütterungsstation die Anlageneffizienz, reduziert die Arbeitsanforderungen und unterstützt saubere, sichere und optimierte Betriebsvorgänge in den Branchen.

Staubfreies Fütterungssystem Material

Das Gesamtstruktur, die Höhe und das integrierte Screening-System der staubfreien Fütterungsstation können gemäß den Layoutanforderungen des Benutzers angepasst werden. Das System kann auch mit Hilfsgeräten wie einem vibrierenden Bildschirm, Eisenentferner und Vakuumfutter ausgestattet werden, wodurch eine flexible und effiziente Materialhandhabungslösung erzeugt wird.

Die staubfreie Fütterungsstation ist speziell entwickelt, um saubere, sichere und effiziente Pulverabläufe zu unterstützen, indem Staubleckage und Kreuzkontamination verhindert wird. Es ist in zwei materiellen Optionen erhältlich - 304 Edelstahl oder 316L Edelstahl - basierend auf der Betriebsumgebung des Kunden, der Materialmerkmale und der Compliance -Standards der Branche.

304 Edelstahl wird aufgrund seiner hervorragenden Korrosionsbeständigkeit und wirtschaftlichen Kosten häufig eingesetzt, was ihn ideal für Standardanwendungen für industrielle Anwendungen macht. Im Gegensatz dazu bietet 316L Edelstahl eine verbesserte Korrosionsbeständigkeit, insbesondere in harten Umgebungen, die sauren oder chloridbasierten Substanzen ausgesetzt sind, was sie für anspruchsvollere Verarbeitungsbedingungen geeignet macht.

Dieses fortschrittliche staubfreie Fütterungssystem eignet sich perfekt für hochgestellte Industrien wie Pharmazeutika, Lebensmittelproduktion und chemische Verarbeitung. Es sorgt für einen hygienischen und versiegelten Betrieb, der die Produktreinheit beibehält und die Exposition gegenüber dem Bediener gegenüber Luftkompetikeln verringert. Es stehen mehrere Anpassungsoptionen zur Verfügung, um den einzigartigen Prozessanforderungen zu erfüllen und leistungsstarke Materialtransfer und zuverlässigen langfristigen Betrieb zu liefern.

Wie funktioniert eine staubfreie Fütterungsstation ?

Das Arbeitsprinzip eines staubfreien Fütterungssystems ist so konzipiert, dass er einen effizienten Materialverkehr mit minimaler Staubemission bietet. Der Prozess umfasst die folgenden Schlüsselschritte:

Schritt 1: Materialfütterung

Das zu erscheinende Material wird in die Mitte des vibrierenden Siebs durch den Einlass eingeführt, um einen kontrollierten und sauberen Fütterungsprozess zu gewährleisten. Dieses Setup hilft, die Staubfreisetzung von Beginn des Betriebs zu reduzieren.

Schritt 2: Kaugerbewegung

Ein integrierter Motor erzeugt konsistente Vibrationen und erzeugt eine Gyrationsbewegung im Sieb. Diese Bewegung spreizt das Material gleichmäßig über die Bildschirmoberfläche, fördert eine effiziente Trennung und verringert die Wahrscheinlichkeit eines Verstopfung oder ungleichmäßigen Screenings.

Schritt 3: Partikeltrennung

Wenn das Material über das Sieb fährt, gehen kleinere Partikel durch die Bildschirmöffnungen, während übergroße oder unerwünschte Materialien auf der Oberfläche verbleiben. Dieser Schritt gewährleistet eine hohe Präzision der Partikeltrennung für eine verbesserte Produktqualität.

Schritt 4: Entladung

Trennte feine Partikel werden durch bestimmte Auslässe entladen und direkt durch einen Vakuumfuttermittel unter dem Unterdruck über die nächste Verarbeitungsstufe wie einen Verpackungsmaschinen -Trichter oder einen Pulvermischer übertragen. Übergroße Partikel bewegen sich weiterhin zum Auslassende des Siebs zur Entfernung.

Diese staubfreie Fütterungsstation sorgt für ein System mit geschlossenem Kreislauf, wobei der Staub in der Luft minimiert, die Sicherheit des Bedieners verbessert und die Produktreinheit in einer Reihe von Branchen, einschließlich Pharmazeutika, Chemikalien und Lebensmittelverarbeitung, aufrechterhalten wird.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文