Station d'alimentation sans poussière Introdu

La station d'alimentation sans poussière, également connue sous le nom de station de décharge de sacs sans poussière, est une solution spécialisée de gestion des matériaux conçue pour déballer, décharger et dépister les matériaux de sacs petits ou moyens dans un environnement complètement scellé et contrôlé. Il joue un rôle essentiel dans la sécurité de la sécurité des opérateurs, la qualité des produits et la protection de l'environnement pendant les processus de transfert de poudre et de granule dans les usines de fabrication.

Ce système d'alimentation sans poussière est largement utilisé dans une gamme d'industries, y compris les produits pharmaceutiques, les produits chimiques fins, la transformation des aliments et des boissons, de nouveaux matériaux énergétiques et la production de batterie. Il relève l'un des défis les plus courants dans la manutention des matériaux: le contrôle des poussières pendant les opérations d'alimentation des sacs manuels.

Cet équipement est principalement utilisé en combinaison avec un chargeur à vide pour permettre l'alimentation sans poussière pour les divers machines à mélange de poudre , ainsi que sèche-lits fluidisés, granulators de lit fluidisé , et Granulateurs humides de cisaillement élevés.

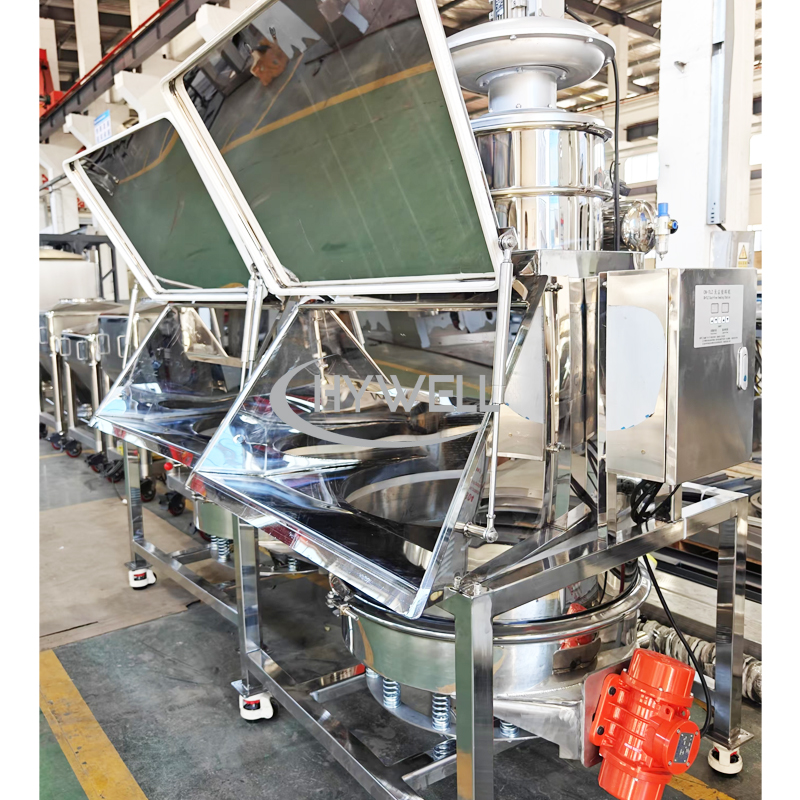

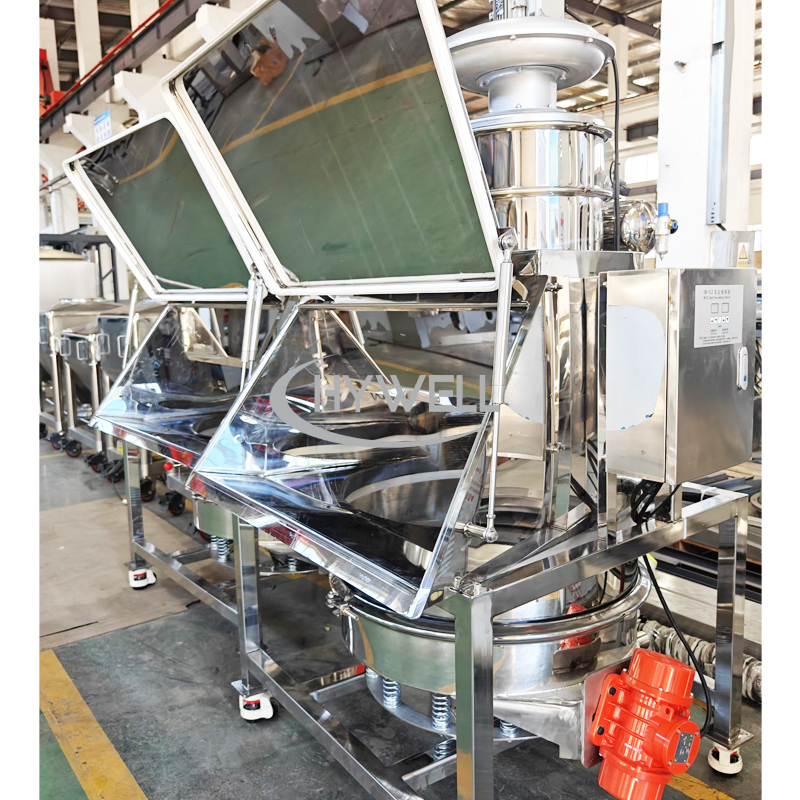

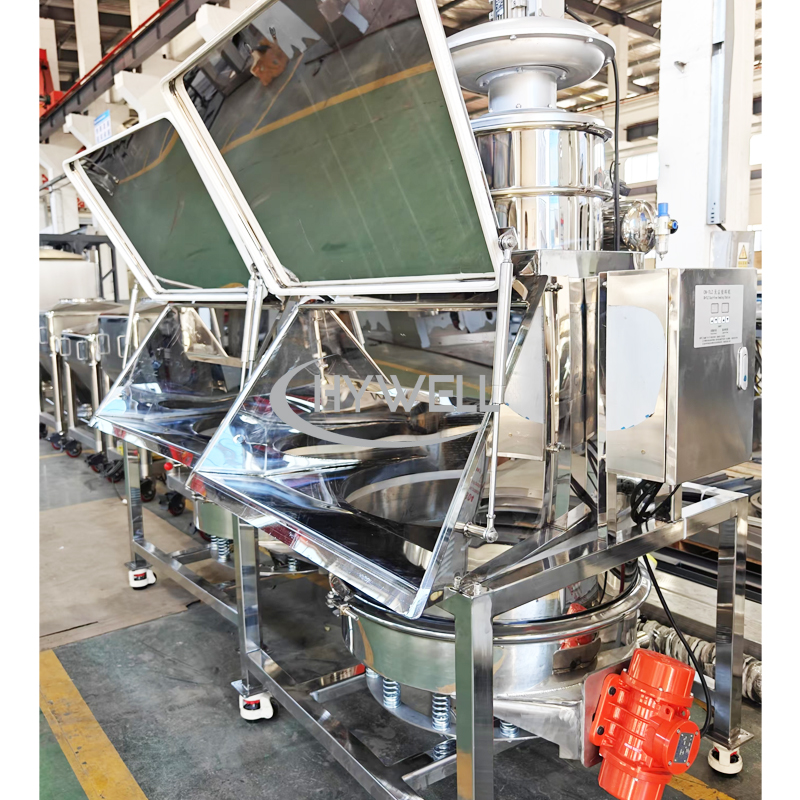

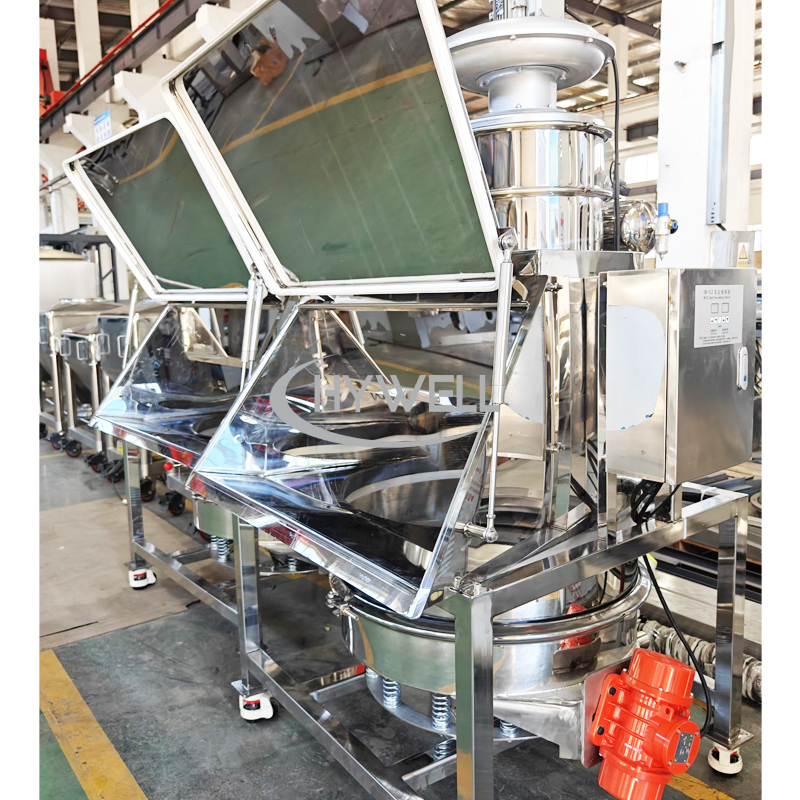

Station d'alimentation sans poussière

Station de déchargement des sacs

Station de décharge de sacs

Comment fonctionne la station d'alimentation sans poussière?

Station d'alimentation sans poussière pour nourrir la poudre pour la vidéo de mélangeur en poudre

Paramètre de station d'alimentation sans poussière

Modèle |

SL-800 |

SL-1000 |

Fan de collecte de poussière (KW) |

1.1 |

1.5 |

Moteur vibrant (kW) |

0.08 |

0.18 |

Nombre de moteurs de vibration (SET) |

2 |

2 |

Pression d'air (PA) |

1217-1641 |

1217-1641 |

Consommation d'air comprimé (M3 / min) |

0.03 |

0.03 |

1. Hywell Machinery se réserve le droit à la conception sans préavis |

Les détails de la station d'alimentation sans poussière montrent la vidéo

Fonctionnalité de base et philosophie de conception

À la base, la station d'alimentation sans poussière est un système de déversement de sac à base de pression négatif équipé d'une collection de poussière intégrée, d'un criblage vibrant et d'un transfert sous vide en option. L'opérateur place manuellement les sacs sur la plate-forme d'alimentation, les coupe et verse le matériau dans la trémie. La poussière générée au cours de ce processus est immédiatement capturée par une unité d'extraction de poussière à haute efficacité, empêchant la contamination des particules en suspension dans l'air.

La trémie peut inclure un écran vibrant de sécurité, qui filtre des matériaux surdimensionnés, des objets étrangers ou des agglomérats, en veillant à ce que seul le produit qualifié continue de faire des processus en aval. Le matériau criblé peut être stocké temporairement dans un silo tampon ou transféré directement à l'unité de processus suivante (par exemple, mélangeur, granulateur, réacteur) via le convoyeur à vide ou le mangeoire à vis.

Objectifs de conception clés:

Suppression des poussières

Protégez à la fois le produit et le personnel en maintenant un environnement de pression négatif.

Opération propre et ergonomique

Simplifiez le flux de travail de l'opérateur avec la zone de manutention des sacs faciles à accès et les commandes conviviales.

Contrôle de la contamination

Assurez-vous une pureté élevée du produit avec un transfert fermé et des matériaux de qualité hygiénique.

Dépistage efficace

Bloquer les particules surdimensionnées et les matières étrangères pour assurer une qualité de produit cohérente.

Intégration transparente

Compatible avec les systèmes de manutention des sacs en amont et les équipements de transport ou de traitement en aval.

Caractéristiques et avantages

1. Fonctionnement entièrement fermé et sans poussière

Le système est conçu pour contenir toute la poussière dans une chambre scellée. L'air chargé de poussière est dessiné à travers un puissant ventilateur industriel et passe par des unités de filtration à plusieurs étapes, telles que les filtres HEPA ou cartouches, avant d'être libérés en toute sécurité. Cela garantit que l'environnement environnant reste propre, améliorant les conditions de travail et se conformant aux réglementations sur la sécurité au travail (par exemple, GMP, ATEX).

2. Collection de poussière à haute efficacité

Le collecteur de poussière de jet à impulsion inversé nettoie automatiquement les éléments du filtre pour assurer le flux d'air continu et un entretien minimal. La poussière séparée de l'air est retournée à la trémie de matériau, réduisant les déchets et préservant un produit précieux.

3. Écran de sécurité vibrant

Un intégré écran vibrant (également connu sous le nom de tamis de sécurité) garantit que seuls les matériaux appropriés sont autorisés en aval. Les touffes surdimensionnées ou les objets étrangers sont piégés et peuvent être supprimés manuellement. Cette étape de dépistage aide à empêcher les équipements en aval de se colmager ou de porter prématurément.

4. L'expression de décharge assistée par vibration

La trémie en forme de cône comprend un vibrateur intégré ou un marteau pneumatique, empêchant le matériau de pontage ou de rat pendant la décharge. L'écoulement est continu et prévisible, ce qui est particulièrement important lors du transfert de léger ou de poudres collantes.

5. Système de transfert de vide facultatif

Le système peut être couplé à un convoyeur à vide pour le transfert de matériau scellé et hygiénique vers des mélangeurs, réservoirs ou granulators. Cela élimine le besoin de manipulation supplémentaire et évite la recontamination pendant le transfert.

6. ergonomique et sûr

L'opérateur effectue l'ouverture du sac sur une plate-forme de travail conçue pour le confort ergonomique. Les couvertures transparentes ou les fenêtres de visualisation offrent une inspection visuelle sans ouvrir la station. L'exposition à l'opérateur à la poussière, aux allergènes ou aux substances dangereuses est pratiquement éliminée.

7. Remote et automatisation prête

Disponible avec actionnement pneumatique ou électrique, le système prend en charge l'intégration avec PLC pour une surveillance en temps réel et une automatisation des processus. Les caractéristiques facultatives incluent des capteurs de poids, des verrouillages de sécurité RFID et HMI du panneau de commande pour le fonctionnement de l'usine intelligente.

8. Entretien et nettoyage faciles

L'unité est en acier inoxydable (SS304 / SS316L) et dispose de surfaces internes lisses et sans soudure qui empêchent l'accumulation de poudre.

Processus de travail de la station d'alimentation en poudre

Dans les industries de transformation des matériaux, le transfert de poudres en sac vers l'étape suivante nécessite un système fiable et sans poussière. La station d'alimentation en poudre, également connue sous le nom de station de décharge de sacs, est conçue pour améliorer ce flux de travail en combinant l'ouverture des sacs, l'alimentation en poudre, l'extraction de poussière et le dépistage en une unité efficace.

Pendant le fonctionnement, les opérateurs placent manuellement et ouvrent les sacs dans la station d'alimentation, permettant le contenu d'être déchargé efficacement. La poussière générée pendant le dumping est immédiatement capturée par un ventilateur de tirage induit et a été dirigée vers un système d'élimination de la poussière à haute efficacité. À l'intérieur du système de filtration, l'air se déplace à l'envers vers l'écoulement de la poussière, permettant aux particules fines d'être piégées par des éléments de filtre avancés. Cela garantit que seul l'air propre est libéré par l'échappement, en maintenant un environnement de travail sans poussière et sûr.

Pour augmenter la productivité, la station d'alimentation en poudre dispose d'un écran vibrant intégré à sa base. Ce système de dépistage filtre les particules, les contaminants et les grumeaux surdimensionnés, garantissant que seule la poudre uniforme et prête pour le processus passe. Un convoyeur à vide peut également être connecté pour le transfert sans poussière de matériau criblé à l'étape de traitement suivante, améliorant l'automatisation.

Ce système est idéal pour les matériaux de mauvais écoulement ou collants, minimisant la perte de produits et la contamination croisée. En intégrant l'alimentation sans poussière, le dépistage précis et le transport automatique, la station d'alimentation en poudre améliore l'efficacité des plantes, réduit les demandes de main-d'œuvre et soutient les opérations propres, sûres et rationalisées dans les industries.

du système d'alimentation sans poussière Matériau

La structure globale, la hauteur et le système de dépistage intégré de la station d'alimentation sans poussière peuvent être personnalisés en fonction des exigences de disposition sur place de l'utilisateur. Le système peut également être équipé d'équipements auxiliaires tels qu'un écran vibrant, un dissolvant en fer et un chargeur à vide, créant une solution de manutention flexible et efficace.

La station d'alimentation sans poussière est spécifiquement conçue pour prendre en charge les opérations de manutention de la poudre propre, sûre et efficace en empêchant les fuites de poussière et la contamination croisée. Il est disponible en deux options de matériaux - 304 en acier inoxydable ou en acier inoxydable 316L - basé sur l'environnement d'exploitation du client, les caractéristiques des matériaux et les normes de conformité de l'industrie.

304 L'acier inoxydable est largement utilisé en raison de son excellente résistance à la corrosion et de son coût économique, ce qui le rend idéal pour les applications industrielles standard. En revanche, l'acier inoxydable 316L offre une résistance accrue à la corrosion, en particulier dans des environnements difficiles exposés à des substances acides ou à base de chlorure, ce qui le rend adapté à des conditions de traitement plus exigeantes.

Ce système d'alimentation sans poussière avancé est parfaitement adapté aux industries à haute tel comme les produits pharmaceutiques, la production alimentaire et la transformation des produits chimiques. Il assure une opération hygiénique et scellée, en maintenant la pureté du produit et en réduisant l'exposition des opérateurs aux particules en suspension dans l'air. Plusieurs options de personnalisation sont disponibles pour répondre aux besoins de processus uniques, offrant un transfert de matériaux haute performance et un fonctionnement à long terme fiable.

Comment fonctionne une station d'alimentation sans poussière ?

Le principe de travail d'un système d'alimentation sans poussière est conçu pour fournir une manutention efficace des matériaux avec un minimum d'émission de poussière. Le processus implique les étapes clés suivantes:

Étape 1: Le matériau alimentant

le matériau à dépister est introduit au centre du tamis vibrant à travers l'entrée, assurant un processus d'alimentation contrôlé et propre. Cette configuration aide à réduire la libération de la poussière depuis le début de l'opération.

Étape 2: Mouvement gyratoire

Un moteur intégré crée des vibrations cohérentes, générant un mouvement gyratoire dans le tamis. Ce mouvement propage le matériau uniformément sur la surface de l'écran, favorisant une séparation efficace et réduisant les chances de colmatage ou de dépistage inégal.

Étape 3: Séparation des particules

lorsque le matériau se déplace à travers le tamis, les particules plus petites passent à travers les ouvertures d'écran, tandis que des matériaux surdimensionnés ou indésirables restent à la surface. Cette étape garantit une grande précision dans la séparation des particules pour une meilleure qualité de produit.

Étape 4:

Les particules fines séparées des décharges sont déchargées à travers des prises spécifiques et sont ensuite transmises directement - souvent par un chargeur à vide sous pression négative - à la prochaine étape de traitement, comme une trémie de machine d'emballage ou un mélangeur en poudre. Les particules surdimensionnées continuent de se déplacer vers l'extrémité de sortie du tamis pour l'élimination.

Cette station d'alimentation sans poussière assure un système en boucle fermée, minimisant la poussière en suspension dans l'air, améliorant la sécurité des opérateurs et maintien de la pureté des produits dans une gamme d'industries, notamment les produits pharmaceutiques, les produits chimiques et la transformation des aliments.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文