Dammfri matningsstation introducerar

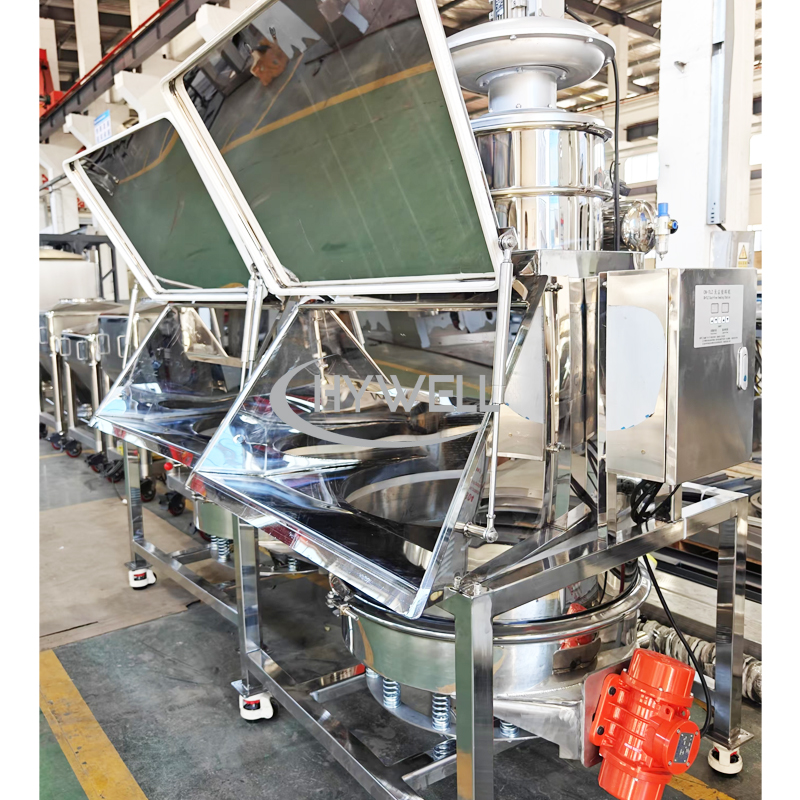

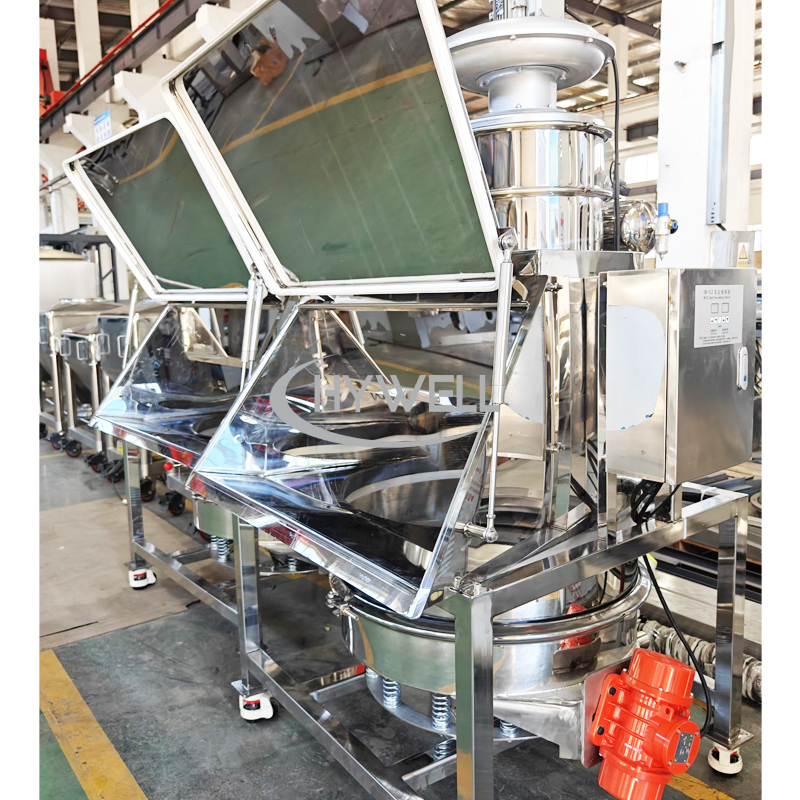

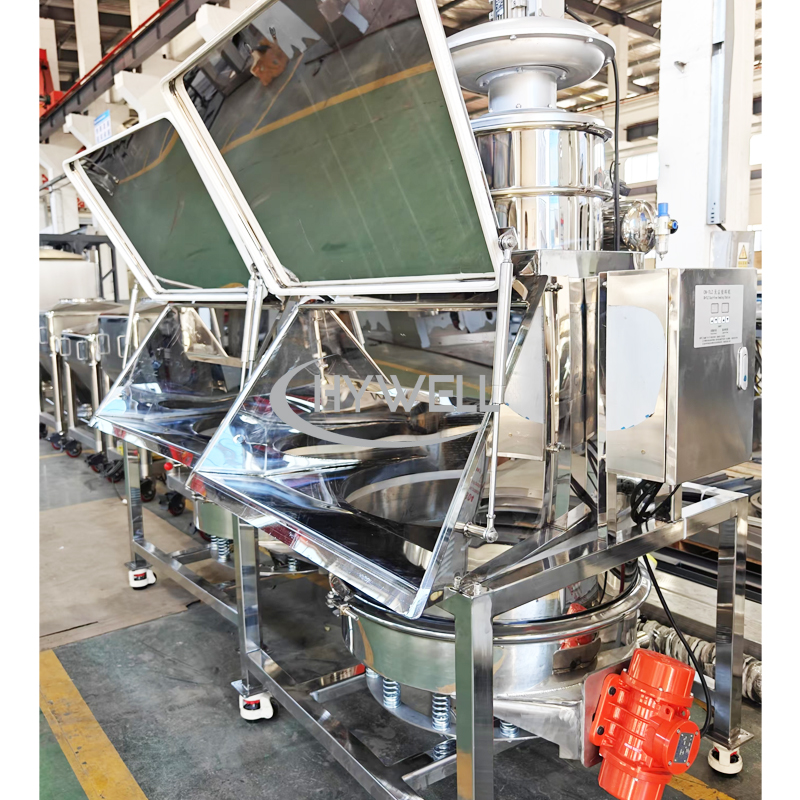

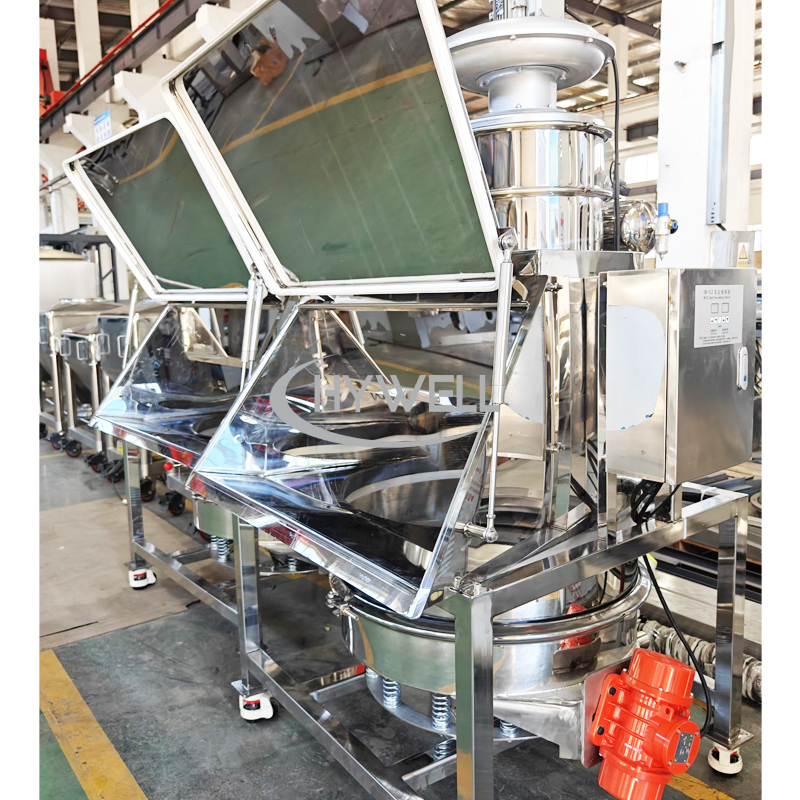

Den dammfria utfodringsstationen, även känd som en dammfri väskestation, är en specialiserad materialhanteringslösning utformad för att packa upp, urladdas och skärmmaterial från små eller medelstora påsar i en helt förseglad och kontrollerad miljö. Det spelar en avgörande roll för att säkerställa operatörens säkerhet, produktkvalitet och miljöskydd under överföringsprocesser för pulver och granulat i tillverkningsanläggningar.

Detta dammfria utfodringssystem används allmänt i en rad industrier, inklusive läkemedel, fina kemikalier, mat- och dryckesbearbetning, nya energimaterial och batteriproduktion. Den hanterar en av de vanligaste utmaningarna i materialhantering: dammkontroll under manuell påse matningsoperationer.

Denna utrustning används främst i kombination med en vakuummatare för att möjliggöra dammfri utfodring för vårt företags olika blandning av pulverblandningliksom fluidiserade sängtorkare, fluidiserade sänggranulatorer och Hög skjuvvåtgranulatorer.

Dammfri matningsstation

Lossningsstation

Påse dumpstation

Hur fungerar dammfria matningsstationen?

Dammfri matningsstation för att mata pulver för pulvermixervideo

Dammfri utfodringsparameter

Modell |

SL-800 |

SL-1000 |

Dust Collection Fan (KW) |

1.1 |

1.5 |

Vibrerande motor (KW) |

0.08 |

0.18 |

Antal vibrationsmotorer (SET) |

2 |

2 |

Lufttryck (PA) |

1217-1641 |

1217-1641 |

Tryckluftförbrukning (M3/min) |

0.03 |

0.03 |

1. Hywell Machinery förbehåller sig rätten till designen utan föregående meddelande |

Dammfria matningsstationsdetaljer Visa video

Kärnfunktionalitet och designfilosofi

I kärnan är den dammfria matningsstationen ett negativt tryckbaserat påse-dumpningssystem utrustat med integrerad dammuppsamling, vibrerande screening och valfri vakuumövervakning. Operatören placerar påsar manuellt på matningsplattformen, skär dem upp och häller materialet i tratten. Dammet som genereras under denna process fångas omedelbart av en högeffektiv dammekstraktionsenhet, vilket förhindrar luftburen partikelföroreningar.

Hopparen kan inkludera en vibrerande skärm, som filtrerar över stora material, främmande föremål eller agglomerat, vilket säkerställer att endast kvalificerad produkt fortsätter att nedströms processer. Det skärmade materialet kan lagras tillfälligt i en buffertsilo eller överföras direkt till nästa processenhet (t.ex. mixer, granulator, reaktor) via vakuumtransportör eller skruvmatare.

Viktiga designmål:

Dammundertryckning

Skydda både produkt och personal genom att upprätthålla en miljö med negativt tryck.

Ren och ergonomisk operation

Förenkla operatörens arbetsflöde med lätt att ta hand om påse och användarvänliga kontroller.

Föroreningskontroll

Säkerställa hög produktrenhet med sluten överföring och hygienklass.

Effektiv screening

Blockera stora partiklar och främmande material för att säkerställa konsekvent produktkvalitet.

Sömlös integration

Kompatibel med uppströms väskhanteringssystem och nedströms transport- eller bearbetningsutrustning.

Funktioner och fördelar

1. Helt sluten, dammfri operation

Systemet är konstruerat för att innehålla allt damm i en förseglad kammare. Dammbelastad luft ritas genom en kraftfull industriell fläkt och passerar genom flerstegsfiltreringsenheter, såsom HEPA eller patronfilter, innan de släpps ut säkert. Detta säkerställer att den omgivande miljön förblir ren, förbättrar arbetsförhållandena och uppfyller arbetssäkerhetsreglerna (t.ex. GMP, ATEX).

2. Högeffektivt dammsamling

Den omvända pulsjetdammsamlaren rengör automatiskt filterelement för att säkerställa kontinuerligt luftflöde och minimalt underhåll. Damm separerat från luften returneras till den materiella tratten, minskar avfallet och bevarar värdefull produkt.

3. Vibrerande säkerhetsskärm

En inbyggd vibrerande skärm (även känd som en säkerhetssikt) säkerställer att endast lämpliga material är tillåtna nedströms. Överdimensionerade klumpar eller främmande föremål fångas och kan tas bort manuellt. Detta screeningsteg hjälper till att förhindra nedströmsutrustning från att täppa eller bära för tidigt.

4. Vibrationsassisterad urladdningsbehållare

Den konformade tratten innehåller en integrerad vibrator eller pneumatisk hammare, vilket förhindrar att material överbryggas eller råtta under utsläpp. Flödet är kontinuerligt och förutsägbart, vilket är särskilt viktigt vid överföring av lätta eller klibbiga pulver.

5. Valfritt vakuumöverföringssystem

Systemet kan kopplas till en vakuumtransportör för förseglad och hygienisk materialöverföring till blandare, tankar eller granulatorer. Detta eliminerar behovet av ytterligare hantering och undviker omprövning under överföring.

6. Ergonomisk och säker

Operatören utför väskan på en arbetsplattform utformad för ergonomisk komfort. Transparenta omslag eller tittar på Windows erbjuder visuell inspektion utan att öppna stationen. Operatörsexponering för damm, allergener eller farliga ämnen elimineras praktiskt taget.

7. Fjärrkontroll och automatisering redo

Tillgängligt med pneumatisk eller elektrisk manövrering stöder systemet integration med PLC för realtidsövervakning och processautomation. Valfria funktioner inkluderar viktsensorer, RFID -säkerhetsavtal och kontrollpanelen HMI för smart anläggning.

8. Enkelt underhåll och rengöring

Enheten är tillverkad av rostfritt stål (SS304/SS316L) och har släta, svetsfria inre ytor som förhindrar pulveransamling.

Arbetsprocess för pulverfoderstation

Inom materialbehandlingsindustrin kräver överföring av påsade pulver till nästa steg ett pålitligt, dammfritt system. Pulvermatningsstationen, även känd som en påse -dumpningsstation, är konstruerad för att förbättra detta arbetsflöde genom att kombinera påseöppning, pulvermatning, dammekstraktion och screening till en effektiv enhet.

Under drift placerar operatörerna manuellt och öppna påsar i matningsstationen, vilket gör att innehållet kan släppas effektivt. Damm som genereras under dumpning fångas omedelbart av en inducerad dragfläkt och riktas in i ett högeffektivt dammborttagningssystem. Inuti filtreringssystemet rör sig luften omvänd mot dammflödet, vilket gör att fina partiklar kan fångas av avancerade filterelement. Detta säkerställer att endast ren luft släpps genom avgaserna och upprätthåller en dammfri och säker arbetsmiljö.

För att öka produktiviteten har pulvermatningsstationen en inbyggd vibrerande skärm vid basen. Detta screeningsystem filtrerar över stora partiklar, föroreningar och klumpar, vilket säkerställer att endast enhetligt, processklart pulver passerar. En vakuumtransportör kan också anslutas för dammfri överföring av skärmat material till nästa bearbetningssteg, vilket förbättrar automatiseringen.

Detta system är idealiskt för dåligt flödande eller klibbiga material, vilket minimerar produktförlust och korskontaminering. Genom att integrera dammfri utfodring, exakt screening och automatisk transport förbättrar pulvermatningsstationen växteffektivitet, minskar arbetskraftskraven och stöder rena, säkra och strömlinjeformade verksamheter i olika branscher.

Dammfritt utfodringssystemmaterial

Den övergripande strukturen, höjden och integrerade screeningssystemet för den dammfria utfodringsstationen kan anpassas enligt användarens layoutkrav på plats. Systemet kan också utrustas med hjälputrustning såsom en vibrerande skärm, järnborttagare och vakuummatare, vilket skapar en flexibel och effektiv materialhanteringslösning.

Den dammfria matningsstationen är specifikt konstruerad för att stödja rena, säkra och effektiva pulverhanteringsoperationer genom att förhindra dammläckage och korsföroreningar. Det finns i två materiella alternativ - 304 rostfritt stål eller 316L rostfritt stål - baserat på kundens driftsmiljö, materiella egenskaper och branschens efterlevnadsstandarder.

304 Rostfritt stål används ofta på grund av dess utmärkta korrosionsbeständighet och ekonomiska kostnader, vilket gör det idealiskt för standardindustriella tillämpningar. Däremot ger 316L rostfritt stål förbättrad motstånd mot korrosion, särskilt i hårda miljöer exponerade för sura eller kloridbaserade ämnen, vilket gör det lämpligt för mer krävande bearbetningsförhållanden.

Detta avancerade dammfria utfodringssystem passar perfekt för högstandardindustrier som läkemedel, livsmedelsproduktion och kemisk bearbetning. Det säkerställer en hygienisk och förseglad operation, upprätthåller produktrenheten och minskar operatörens exponering för luftburna partiklar. Flera anpassningsalternativ finns tillgängliga för att möta unika processbehov, leverera högpresterande materialöverföring och pålitlig långsiktig drift.

Hur fungerar en dammfri matningsstation ?

Arbetsprincipen för ett dammfritt utfodringssystem är utformat för att ge effektiv materialhantering med minimal dammutsläpp. Processen involverar följande viktiga steg:

Steg 1: Materialmatning av

materialet som ska screenas införs i mitten av den vibrerande sikten genom inloppet, vilket säkerställer en kontrollerad och ren utfodringsprocess. Denna installation hjälper till att minska dammfrisättningen från början av operationen.

Steg 2: Gyratory Motion

En integrerad motor skapar konsekventa vibrationer och genererar en gyratorisk rörelse i sikten. Denna rörelse sprider materialet enhetligt över skärmytan, främjar effektiv separering och minskar chansen att tilltäppas eller ojämn screening.

Steg 3: Partikelseparation

När materialet reser över sikten passerar mindre partiklar genom skärmöppningarna, medan stora eller oönskade material kvarstår på ytan. Detta steg säkerställer hög precision i partikelseparation för förbättrad produktkvalitet.

Steg 4:

Utsläppsseparerade fina partiklar släpps ut genom specifika uttag och förmedlas sedan direkt - ofta av en vakuummatare under negativt tryck - till nästa bearbetningssteg, såsom en förpackningsmaskinhoppare eller pulverblandare. Stora partiklar fortsätter att röra sig mot siktens utloppsänd för borttagning.

Denna dammfria matningsstation säkerställer ett slutande system, minimerar luftburen damm, förbättrar operatörens säkerhet och upprätthåller produktrenheten inom en rad industrier inklusive läkemedel, kemikalier och livsmedelsbearbetning.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文