Introduction du moulin à épingles

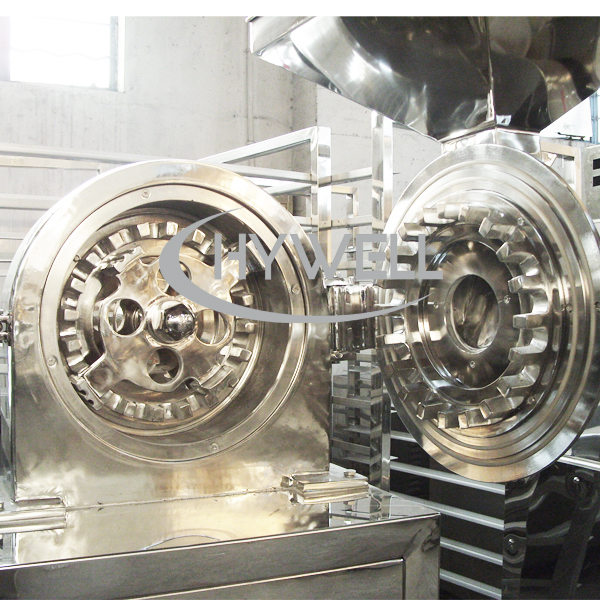

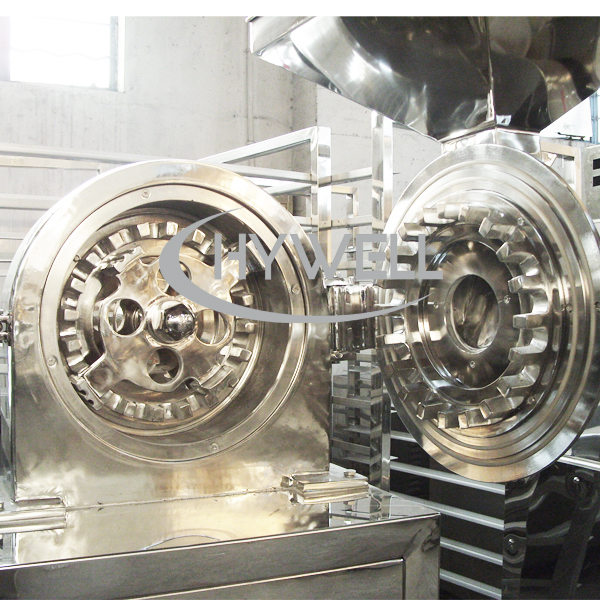

Le moulin à broches utilise une série de brise-broches attachés aux disques au lieu de marteaux dans la tête de broyage en rotation pour obtenir un impact à haute énergie entre le moulin et les particules. Il est traditionnellement utilisé pour désintégrer les liaisons d'amidon-protéines qui existent dans le matériau et produisent de la farine fine. Le moulin à broches fonctionne par un principe similaire à celle des moulins à marteau (impacts et cisaillement) mais avec une configuration de rotor de rotor de vitesse de pointe généralement plus rapide des broches d'intermeshing qui ont un impact sur les particules car les solides sont dirigés par les broches intermesh. Le produit du moulin laisse par des forces centrifuges à la périphérie et est ensuite collectée ou traitée davantage. Cette méthode de fraisage est plus susceptible de produire des matériaux dans le régime micronisé (en moins de 100 maille) et avec une taille de produit uniforme.

Idéal pour pulvériser les matériaux (sauf ceux très gras ou collants). En raison de la variété et de l'interchangeabilité des composants internes, cet équipement a une large adaptabilité de production, allant du matériau granulaire aux particules de super-fin. Le système est conçu pour empêcher la contamination des matériaux, augmenter l'efficacité, réduire les besoins en main-d'œuvre et maintenir la qualité des matériaux.

Le moulin à broches est également classé comme un moulin à disque, une machine à moulues à broches, un pulvérisateur universel, une machine de broyage de broches, un broyeur d'épingle.

Le concasseur universel de notre entreprise comprend deux types d'équipements de malchance: l'un est le moulin à épingles, et l'autre est le concasseur grossier. La fonction du concasseur grossier est d'écraser des matériaux supérieurs à 5 mm à moins de 5 mm, afin qu'il puisse entrer dans un moulin à épingles ou d'autres types de concasseurs pour plus de broyage fin.

En fait, les dents internes de notre broyeur sont disponibles en différents types, y compris en forme de tige (communément appelée 'Type de broche '), de type de lame et de type micro-marteau. Selon le matériau spécifique, nous recommandons différents types. Pour les matériaux qui peuvent contenir de l'huile et sensibles à la chaleur, nous suggérons généralement le type de lame. Pour des recommandations précises adaptées à votre matériel, veuillez contacter Haiwell Machinery Company, et nous vous fournirons le meilleur choix en fonction de votre matériel.

Type de broche

Type de micro-marteau

Type de micro-marteau

Type de lame

Vidéo de la machine à écrasement du moulin à épingle

Vidéo de travail de concasseur grossier

Moulin à épingle pour vidéo de sucre

l'usine d'épingle Principes de

Ce moulin à broches utilise le mouvement relatif entre les disques de dents mobiles et fixes, les matières premières à écraser entreprennent des actions complètes telles que les dents, la frottement, l'impact entre les matières premières, et enfin les matières premières sont écrasées et ont passé le tamis. Ses caractéristiques sont de structure simple et solide, stable en fonctionnement et une efficacité de concassage élevée. La matière première écrasée peut être déchargée dans la chambre de broyage. De plus, différentes tailles de matière première à écraser peuvent être réalisées à travers un écran avec un maillage différent. De plus, l'ensemble de concasseur à collection de poussière est fabriqué en acier inoxydable. Il fabrique les produits de médicaments, de denrées alimentaires et de produits chimiques, et ainsi de suite conformément aux exigences de la norme et répond aux exigences du BPP.

1. Au moyen d'un mouvement relatif entre les disques cannelés mobiles et fixes, le matériau est écrasé par l'impact et la friction des dents et l'impact entre les matériaux. Le matériau concassé pénètre automatiquement dans le receveur sous l'effet de la force centrifuge rotative.

2. Matériau écrasé par force centrifuge, pénétrer automatiquement dans le sac de piège, la poussière est filtrée et récupérée par un collecteur de poussière à travers un sac en tissu.

3. Le broyeur PIN adopte l'acier inoxydable AISI304 ou AISI316L de haute qualité, le processus de production n'a pas de poussière et peut améliorer l'utilisation des matériaux et réduire les coûts de l'entreprise. Le remplacement de différentes tailles de particules est déterminé par le nombre d'écrans.

4. À l'intérieur de l'enceinte (rainure d'écrasement) Tous les alvéolaires par usinage de précision afin d'atteindre une surface lisse, facile à nettoyer et à changer la paroi rugueuse du moulin ordinaire, facile à accumuler de la poussière.

5. La structure du moulin à disque de poudre est un fonctionnement simple, robuste et lisse, le matériau concassé est rapide et uniformément, avec de bons résultats.

6. Le pinmill peut simplement écraser les matériaux en poudre sèche 20-100 maille, s'il veut obtenir plus de 100 mques à 500mes, veuillez utiliser notre moulin à classificateur d'air.

Notre broyeur peut être classé en deux types en fonction de la présence d'un système d'élimination de la poussière. Le premier type comprend un système d'élimination de la poussière, qui élimine efficacement la génération de poussière pendant le fonctionnement, grâce à son système d'élimination de poussière fine en poudre intégré. Le deuxième type est une unité autonome qui n'a pas de système d'élimination de la poussière. Dans ce cas, un long sac en tissu est utilisé pour collecter la poudre fine, et parce que les sacs en tissu sont utilisés, ils servent le double but de la collecte des matériaux et de la filtration de poussière.

Moulin à épingle

moulin à épingle

moulin à épingle

de l'usine d'épingle Spécifications

Modèle |

20B |

30b |

40B |

60B |

Capacité (kg / h) |

50-150 |

100-400 |

160-750 |

200-1200 |

Taille des matériaux d'entrée (mm) |

6 |

10 |

12 |

12 |

Finesse des matériaux de sortie (maillage) |

20-120 |

20-120 |

20-120 |

20-120 |

Power of Crush (KW) |

4 |

5.5 |

7.5 |

18.5 |

Power of Dust Collection (KW) |

1.1 |

1.1 |

1.5 |

3 |

Taille (mm) |

1120 * 600 * 1750 |

1250 * 660 * 1750 |

1450 * 700 * 1750 |

1950 * 850 * 2100 |

Poids (kg) |

380 |

480 |

580 |

750 |

| 1. Hywell Machinery se réserve le droit à la conception sans préavis 2. Toutes les spécifications sont aussi précises que raisonnablement possibles, mais elles ne sont pas contraignantes. |

Application Pulverizer Mill Pin

Les moulins à épingles trouvent des applications dans diverses industries en raison de leur polyvalence et de leur capacité à gérer un large éventail de matériaux. Certaines applications courantes comprennent:

1. Industrie de la transformation des aliments

Les moulins à épingles sont utilisés dans l'industrie de la transformation des aliments pour moudre des épices, du sucre, des céréales et d'autres ingrédients alimentaires. Ils sont largement employés dans la production d'assaisonnements, de condiments et de boissons en poudre.

2. Industrie pharmaceutique

Le broyage des broches est utilisé dans la fabrication pharmaceutique pour broyer des ingrédients actifs et des excipients. Ils sont souvent utilisés dans la production de poudres pour les comprimés, les capsules et les suspensions.

3. Industrie chimique

Le broyage d'épingles est utilisé dans l'industrie chimique pour le broyage des produits chimiques, des pigments, des colorants et d'autres poudres fines. Ils sont essentiels dans des processus tels que la réduction de la taille des particules, le mélange et le mélange.

4. Industrie des cosmétiques

Les moulins à épingles jouent un rôle crucial dans l'industrie des cosmétiques en broyant des pigments, des poudres et d'autres ingrédients utilisés dans la production de maquillage, de produits de soin et de soins personnels.

5.cruste des matériaux inflammables et explosifs

Pour l'écrasement de la pollution inflammable et explosive, la conception du concasseur doit envisager la protection de l'explosion. Ensuite, la conception anti-explosion doit prendre en compte la bière d'explosion du moteur, la résistance à l'explosion du système de contrôle et le besoin de ceintures antistatiques. En même temps, notre cabine de concasseur doit adopter une conception de veste. Lorsque l'équipement fonctionne, la veste passe dans l'eau pour un refroidissement en temps opportun. Cela peut réduire considérablement le risque d'écraser des matériaux inflammables et explosifs.

Armoire de commande à l'épreuve des explosions

Moteur anti-explosion

Moteur anti-explosion

Veste de bac à écrasement

Fonctionnalité de moulin à épingle

Hywell Machinery B Series Barmaceutical Pin Mill Machine a les avantages suivants par rapport aux solutions conventionnelles.

1. Différents types de couteau s'assurent qu'il convient à différents matériaux.

2. Facilement pour remplacer l'écran, un fonctionnement simple et un lavage de commodité.

3. La machine a un poids léger et un mouvement flexible

4. La machine à mouler a une grande efficacité et une faible énergie et un faible bruit

5. Le matériau final peut sortir directement de la cavité de broyage principale, il peut obtenir une taille de particules différentes en modifiant le maillage d'écran différent.

6. L'opération fermée entière garantit un atelier propre, un type de collecteur de poussière différent fait que les différentes collecteurs de poussière.

7. Dispositif de refroidissement de l'eau de l'axe pour vous assurer l'opération continue pour briser l'axe et la chambre de travail car la température élevée de l'axe.

8. La conception spéciale telle que le commutateur de sécurité est acceptée et également les performances de sécurité et de crédibilité.

9. Surfaces intérieures et extérieures hautement polies de la machine, pas de couvernement mort, matériaux faciles à décharger, facile à dégager. Configure à l'exigence de GMP.

10. La machine de broyage des broches de la série B se connecte également avec le mangeoire à vis ou le convoyeur à courroie pour envoyer des matériaux dans le moulin à broches.

11. La Série B Pulverizer Universal se connecte également avec ZS SIEVE VIBRATION ROND POUR SEPRISE À LA SEPTER POUR ATTENDRE MATÉRIAUX UNIFIQUES.

Avantages des moulins à épingles

Pin Mills offre plusieurs avantages qui en font un choix préféré dans diverses industries:

1. Polyvylity

Les moulins à broches peuvent gérer une large gamme de matériaux, des substances douces et fragiles aux substances dures et abrasives. Cette polyvalence permet le broyage efficace de divers produits dans une seule machine.

2. Contrôle de la taille des particules

Les broyeurs de moulin à broches fournissent un excellent contrôle sur la distribution de la taille des particules. En ajustant la vitesse de rotation, l'écart entre les broches et le taux d'alimentation, les opérateurs peuvent atteindre la finesse et l'uniformité souhaitées des particules de sol.

3. Efficacité de broyage élevée

Les moulins à broches sont connus pour leur efficacité de broyage élevée. Les forces d'impact et d'attrition générées par les broches rotatives entraînent une réduction de taille rapide, entraînant une augmentation du débit et de la productivité.

4. Génération de chaleur minimale

Les machines de broyage d'épingle génèrent une chaleur minimale pendant le processus de broyage, ce qui les rend adaptés aux matériaux sensibles à la chaleur. Cela aide à préserver la qualité et l'intégrité du produit au sol.

5. Conception compacte et maintenance facile

Les moulins à broches sont compacts dans la conception, nécessitant un espace de plancher relativement petit. Ils sont également faciles à nettoyer et à entretenir, avec un accès rapide aux composants internes pour les inspections et les ajustements.

Inconvénients des moulins à épingles

Alors que les moulins à pin offrent de nombreux avantages, ils ont également quelques limites:

1. Capacité de broyage grossier limité

Les moulins à broches sont principalement conçus pour le broyage fin à ultra-fin. Leur efficacité dans le broyage grossier est limitée par rapport à d'autres types d'équipements de broyage.

2. Niveaux élevés de bruit

Les vitesses de rotation élevées des broches dans un moulin à broches peuvent entraîner des niveaux de bruit élevés pendant le fonctionnement. Des mesures de sécurité appropriées, telles que le port de la protection auditive, doivent être prises dans des environnements où les niveaux de bruit sont une préoccupation.

3. Potentiel d'usure

En raison de l'impact à grande vitesse et des forces d'attrition impliquées, les épingles dans un équipement de fraisage à broches peuvent subir l'usure au fil du temps. L'entretien et le remplacement réguliers des pièces usées sont nécessaires pour assurer des performances optimales et une longévité de la machine.

4. Contrôle limité sur la forme des particules fines

Alors que les moulins à broches excellent dans la réduction de la taille des particules fines, elles offrent un contrôle limité sur la forme des particules de sol. Pour les applications où la forme des particules est critique, les méthodes de broyage alternatives peuvent être plus appropriées.

Facteurs à considérer lors du choix d'un moulin à épingles

Lors de la sélection d'un moulin à épingles pour une application spécifique, plusieurs facteurs doivent être pris en considération:

1. Caractéristiques matérielles

Les propriétés du matériau pour être broyées, telles que la dureté, la teneur en humidité et l'abrasivité, jouent un rôle important dans la détermination du type et des spécifications du moulin à épingles nécessaires.

2. Taille des particules souhaitée

Considérez la distribution de la taille des particules cible et les exigences de finesse du produit au sol. Différentes configurations et paramètres du moulin à broches peuvent atteindre différents degrés de contrôle de la taille des particules.

3. Capacité et débit

Évaluez la capacité de production et les taux de débit requis pour vous assurer que le moulin à broches sélectionné peut gérer le volume de matériau souhaité dans le délai donné.

4. Conception et construction d'équipement

Examinez la qualité de conception et de construction du moulin à épingles, en considérant des facteurs tels que la durabilité, la facilité d'entretien, l'accès aux composants internes et les exigences d'hygiène.

5. Coût et retour sur investissement

Évaluez le coût de l'équipement de fraisage à broches, y compris le prix d'achat, les dépenses opérationnelles et les coûts de maintenance potentiels, en ce qui concerne les avantages attendus et le retour sur investissement.

Entretien et nettoyage des moulins à épingles

Un entretien approprié et un nettoyage régulier sont cruciaux pour assurer les performances optimales et la longévité d'un moulin à épingles. Voici quelques conseils de maintenance et de nettoyage essentiels:

Suivez le calendrier de maintenance recommandé par le fabricant, y compris les inspections de routine, la lubrification et le remplacement des pièces usées.

Nettoyez soigneusement le moulin à broches après chaque utilisation pour éviter la contamination croisée et l'accumulation de matériaux résiduels.

Utilisez des agents et des méthodes de nettoyage appropriés adaptés au traitement spécifique en cours de traitement.

Faites attention aux procédures de sécurité lors de l'exécution des tâches de maintenance, telles que la fermeture de l'énergie, le verrouillage / étiquetage de l'équipement et le port d'équipement de protection.

Conclusion

En conclusion, l'équipement de broyage des broches est une machine de broyage polyvalente et efficace largement utilisée dans diverses industries. Sa capacité à gérer une large gamme de matériaux, un excellent contrôle de la taille des particules, une efficacité de broyage élevée et une conception compacte en font un choix préféré pour les processus de réduction de taille. Cependant, il est important de considérer les limites, telles que la capacité de broyage grossière limitée et l'usure potentielle. En évaluant soigneusement des facteurs tels que les caractéristiques des matériaux, la taille des particules souhaitées, la capacité et la conception de l'équipement, les entreprises peuvent sélectionner le moulin à broches le plus approprié pour leurs besoins spécifiques. Un entretien et un nettoyage appropriés sont essentiels pour assurer des performances et une longévité optimales. Avec des fabricants réputés offrant des moulins à broches de qualité, les industries peuvent compter sur ces

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

Type de micro-marteau

Type de micro-marteau

Moteur anti-explosion

Moteur anti-explosion