ピンミルの紹介

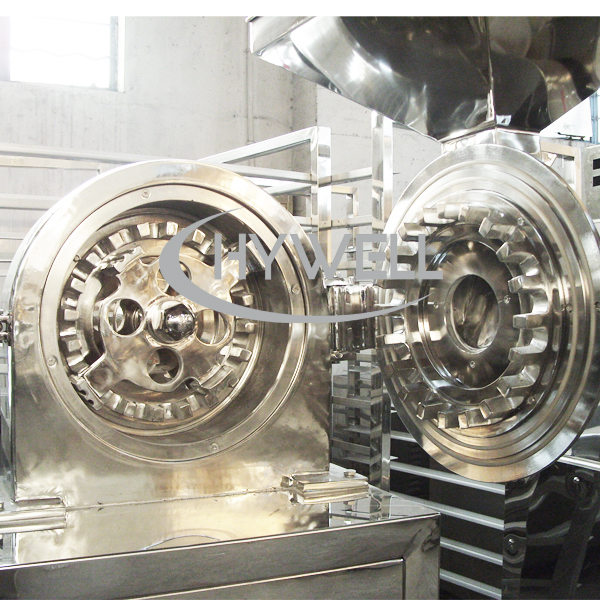

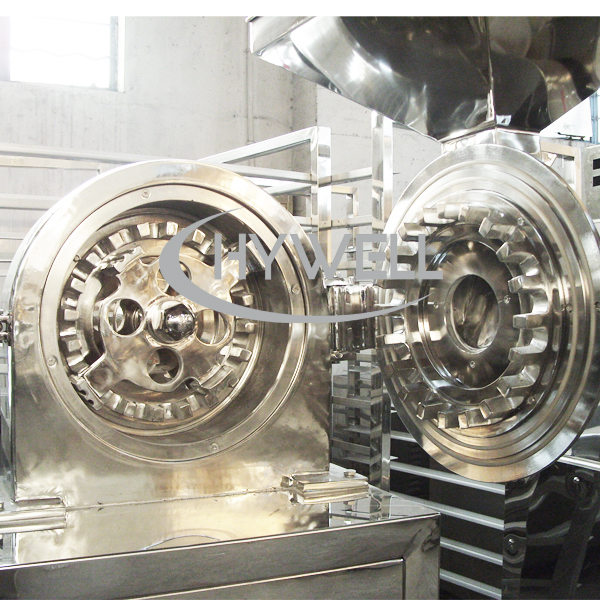

ピンミルは、回転粉砕頭のハンマーの代わりにディスクに取り付けられた一連のピンブレーカーを使用して、ミルと粒子の間に高いエネルギーの衝撃を与えます。 伝統的に、材料に存在し、細かい小麦粉を生成するデンプンタンパク質結合を崩壊するために使用されています。ピンミルは、ハンマーミルズ(衝撃とせん断)と同様の原理で作業しますが、通常、粒子に衝撃をかけるために、粒子に衝撃をかけるために、インターメッシュピンを介して粒子に衝撃を与えるインターメッシュピンの先端速度ローターステータ構成が速くなります。ミル製品は、遠心力によって末梢に去り、その後収集されるか、さらに処理されます。 この粉砕方法は、微生物領域(100メッシュ未満)および均一な製品サイズで材料を生産する可能性が最も高いです。

あらゆる材料を粉砕するのに最適です(非常に油性または粘着性のある材料を除く)。内部コンポーネントの多様性と互換性のため、この機器は、粒状材料から超微粒子粒子に至るまで、幅広い生産適応性を備えています。このシステムは、材料の汚染を防ぎ、効率を高め、人材の要件を低下させ、材料品質を維持するように設計されています。

ピンミルは、ディスクミル、ピンミルマシン、ユニバーサルパルベライザー、ピングラインドマシン、ピンクラッシャーに分類されます。

当社のユニバーサルクラッシャーには、2種類のカーシング機器が含まれています。1つはピンミル、もう1つは粗いクラッシャーです。粗い粉砕機の機能は、5 mmを超える材料から5 mm未満の材料を粉砕し、さらに細かい研削のためにピンミルまたは他の種類のクラッシャーに入ることができるようにします。

実際、グラインダーの内部の歯には、ロッド型(一般的に 'PINタイプ'と呼ばれる)、ブレードタイプ、マイクロハマータイプなど、さまざまなタイプがあります。特定の素材に応じて、さまざまなタイプをお勧めします。油を含んでいて熱に敏感な材料については、通常、ブレードの種類を提案します。素材に合わせて調整された正確な推奨事項については、Haiwell Machinery Companyにお問い合わせください。資料に基づいた最良の選択肢を提供します。

ピンタイプ

マイクロハンマータイプ

マイクロハンマータイプ

ブレードタイプ

ピンミル粉砕機のビデオ

粗いクラッシャー作業ビデオ

シュガービデオ用ピンミル

ピンミルの 原則

このピンミルは、可動と固定の歯のディスクの間の相対的な動きを使用します。粉砕される原材料は、歯の影響、摩擦、原材料間の衝撃などの包括的なアクションを引き受け、最後に原材料が粉砕されてふるいに渡されます。その特徴は、構造がシンプルでしっかりしており、稼働中は安定しており、粉砕効率が高くなっています。押しつぶされた原料は、粉砕室を通して排出できます。さらに、さまざまなサイズの原材料を押しつぶして、異なるメッシュの画面を通過できます。さらに、ダスト収集クラッシャーセットはステンレス鋼で作られています。薬、食品、化学物質などの製品を標準の要件に準拠させ、GMPの要件を満たしています。

1.可動式と固定された溝付きディスクの間の相対的な動きにより、材料は歯の衝撃と摩擦と材料間の衝撃によって押しつぶされます。砕いた材料は、回転遠心力の効果の下で自動的にキャッチャーに入ります。

2。遠心力による砕いた材料、トラップバッグを自動的に入力し、ほこりがろ過され、布バッグを通してダストコレクターによって回収されます。

3.ピンクラッシャーは、高品質のAISI304またはAISI316Lステンレス鋼を採用しています。生産プロセスには塵がなく、材料の利用を改善し、ビジネスコストを削減できます。異なる粒子サイズの置換は、画面の数によって決定されます。

4.囲いの内側(溝の粉砕)の内側は、滑らかな表面を実現し、掃除が簡単で、通常のミルの粗い壁を交換し、ほこりを蓄積しやすいように、精密機械加工によってすべての肺胞の内側にあります。

5.パウダーディスクミルの構造はシンプルで堅牢で滑らかな操作であり、粉砕された素材は迅速かつ均等に、良い結果が得られます。

6. PINMILLは、100メッシュ以上を500メッシュにしたい場合は、材料を20〜100メッシュのドライパウダーに押しつぶすことができます。 エア分類器ミル.

グラインダーは、ダスト除去システムの存在に基づいて2つのタイプに分類できます。最初のタイプには、統合された微量パウダーダスト除去システムのおかげで、動作中の粉塵の発生を効果的に排除するダスト除去システムが含まれています。 2番目のタイプは、ダスト除去システムを持たないスタンドアロンユニットです。この場合、長い生地の袋を使用して微粉末を収集し、布製の袋を使用するため、材料収集とダストろ過の二重の目的に役立ちます。

ピンミル 仕様

モデル |

20b |

30b |

40b |

60b |

容量(kg/h) |

50-150 |

100-400 |

160-750 |

200-1200 |

入力材料サイズ(mm) |

6 |

10 |

12 |

12 |

出力材料の細かさ(メッシュ) |

20-120 |

20-120 |

20-120 |

20-120 |

パワーオブクラッシュ(KW) |

4 |

5.5 |

7.5 |

18.5 |

パワーオブダストコレクション(KW) |

1.1 |

1.1 |

1.5 |

3 |

サイズ(mm) |

1120*600*1750 |

1250*660*1750 |

1450*700*1750 |

1950*850*2100 |

体重(kg) |

380 |

480 |

580 |

750 |

| 1.Hywell Machineryは、予告なしに設計の権利を留保します 2.すべての仕様は合理的に可能な限り正確ですが、拘束力はありません。 |

ピンミル粉砕剤アプリケーション

PIN MILLSは、汎用性と幅広い材料を処理する能力のために、さまざまな業界でアプリケーションを見つけます。いくつかの一般的なアプリケーションには次のものが含まれます。

1。食品加工業界

ピンミルは、食品加工業界でスパイス、砂糖、穀物、その他の食品成分を粉砕するために使用されます。それらは、調味料、調味料、粉末飲料の生産に広く採用されています。

2。医薬品産業

ピンミリングは、医薬品製造に使用され、有効成分と励起物を粉砕します。それらはしばしば、錠剤、カプセル、および懸濁液の粉末の生産に利用されます。

3。化学産業

ピン製粉機は、化学物質、顔料、染料、およびその他の細い粉末を粉砕するために化学産業で採用されています。これらは、粒子サイズの縮小、混合、ブレンドなどのプロセスに不可欠です。

4。化粧品業界

ピンミルズは、化粧品、粉末、およびメイク、スキンケア製品、パーソナルケアアイテムの生産に使用されるその他の成分を粉砕することにより、化粧品業界で重要な役割を果たします。

5.可燃性および爆発的な材料のクラッシング

可燃性および爆発的な汚染の粉砕のために、粉砕機の設計は爆発保護を考慮する必要があります。次に、爆発防止設計では、モーターの爆発防止、制御システムの爆発防止、および抗静止帯の必要性を考慮する必要があります。機器が機能しているとき、ジャケットはタイムリーな冷却のために水を通過します。これにより、可燃性および爆発的な材料を粉砕するリスクが大幅に減少します。

爆発的な制御キャビネット

爆発性モーター

爆発性モーター

クラッシュビンのジャケット

ピンミル機能

Hywell Machinery B Series Pharmaceutical Pin Mill Machineには、従来のソリューションよりも次の利点があります。

1.さまざまな種類のナイフは、さまざまな素材に合っていることを確認してください。

2。画面を簡単に交換し、簡単な操作、利便性洗浄。

3。機械は軽量で柔軟な動きをしています

4.ピンミルマシンは高効率と低エネルギー、低ノイズを持っています

5.最終材料は、メインの研削空洞から直接出てくる可能性があり、異なるスクリーンメッシュを変更することで異なる粒子サイズを取得できます。

6.閉じた操作全体により、クリーンなワークショップが保証され、さまざまな種類のダストコレクターが異なるダストを集めます。

7。軸の連続動作が軸の高温であるため、軸と作業室を破壊することを確認するための軸の水冷装置。

8。安全スイッチなどの特別な設計が受け入れられ、安全性と信頼性のパフォーマンスもあります。

9.機械の高度に磨かれた内側と外側の表面、死んだコーナーなし、排出が容易な材料、簡単にクリアできます。 GMPの要件に閉じ込められています。

10。Bシリーズピングラインディングマシンは、ネジフィーダーまたはベルトコンベアとも接続して、材料をピンミルに送ります。

11。Bシリーズユニバーサルパルバイザーも接続します zs丸い振動のふるいする ために再び分離して、均一な材料を取得します。

ピンミルの利点

ピンミルズは、さまざまな業界で好ましい選択をするいくつかの利点を提供します。

1。汎用性

ピンミルは、柔らかくて壊れやすいものから硬くて研磨性の物質まで、幅広い材料を扱うことができます。この汎用性により、単一のマシン内で多様な製品を効率的に研削できます。

2。粒子サイズ制御

ピンミルクラッシャーは、粒子サイズ分布を優れた制御を提供します。回転速度、ピン間のギャップ、およびフィードレートの間のギャップを調整することにより、オペレーターは挽いた粒子の望ましい細かさと均一性を達成できます。

3。高い研削効率

ピンミルは、粉砕効率が高いことで知られています。回転ピンによって生成される衝撃と離職力は、急速なサイズの縮小をもたらし、スループットと生産性の向上につながります。

4.最小限の熱生成

ピングラインディングマシンは、研削プロセス中に最小限の熱を生成し、熱に敏感な材料に適しています。これは、地上製品の品質と完全性を維持するのに役立ちます。

5.コンパクトな設計と簡単なメンテナンス

ピンミルは設計がコンパクトで、比較的小さな床面積が必要です。また、検査と調整のために内部コンポーネントにすばやくアクセスできるように、簡単に掃除して維持できます。

ピンミルの短所

ピンミルズは多くの利点を提供しますが、いくつかの制限もあります。

1。限られた粗い研削能力

ピンミルは、主に細かいものから超洗練された研削のために設計されています。粗い研削における有効性は、他の種類の研削装置と比較して制限されています。

2。高いノイズレベル

ピンミル内のピンの回転速度が高いと、操作中に高いノイズレベルが生じる可能性があります。聴覚保護の着用などの適切な安全対策は、騒音レベルが懸念事項である環境で行う必要があります。

3。摩耗と裂け目の可能性

関係する高速の衝撃力と消耗の力により、ピン製粉機器のピンは、時間の経過とともに摩耗や裂傷を経験する可能性があります。マシンの最適なパフォーマンスと寿命を確保するために、摩耗した部品の定期的なメンテナンスと交換が必要です。

4。微粒子の形状を制限します

ピンミルズは微粒子サイズの縮小を達成することに優れていますが、地上粒子の形状を制限しています。粒子の形状が重要なアプリケーションの場合、代替の研削方法がより適切になる場合があります。

ピンミルを選択する際に考慮すべき要因

特定のアプリケーション用にピンミルを選択するときは、いくつかの要因を考慮する必要があります。

1。材料の特性

硬度、湿気の含有量、研磨性など、根拠となる材料の特性は、必要なピンミルの種類と仕様を決定する上で重要な役割を果たします。

2。望ましい粒子サイズ

ターゲットの粒子サイズ分布と地上製品の細かさの要件を考慮してください。異なるピンミルの構成と設定は、粒子サイズ制御のさまざまな程度を実現できます。

3。容量とスループット

必要な生産能力とスループットレートを評価して、選択したピンミルが指定された時間枠内で望ましい材料を処理できるようにします。

4。機器の設計と建設

耐久性、メンテナンスの容易さ、内部コンポーネントへのアクセス、衛生要件などの要因を考慮して、ピンミルの設計と建設品質を調べます。

5。投資のコストと収益

予想される利益と投資収益率に関連して、購入価格、運用費用、潜在的なメンテナンスコストなど、ピン製粉機器のコストを評価します。

ピンミルのメンテナンスとクリーニング

適切なメンテナンスと定期的なクリーニングは、ピンミルの最適なパフォーマンスと寿命を確保するために重要です。ここにいくつかの重要なメンテナンスとクリーニングのヒントがあります:

定期的な検査、潤滑、摩耗した部品の交換など、メーカーの推奨メンテナンススケジュールに従ってください。

残留材料の相互汚染と蓄積を防ぐために、各使用後にピンミルを徹底的に清掃します。

処理されている特定の材料に適した適切な洗浄剤と方法を使用してください。

電源をシャットダウンしたり、機器のロックアウト/タグアウト、保護具の着用など、メンテナンスタスクを実行する場合は、安全手順に注意してください。

結論

結論として、ピン研削装置は、さまざまな業界で広く使用されている多用途で効率的な研削機です。幅広い材料、優れた粒子サイズ制御、高い研削効率、コンパクトな設計を処理する能力により、サイズ削減プロセスに適した選択肢になります。ただし、限られた粗い研削能力や潜在的な摩耗や裂け目など、制限を考慮することが重要です。材料特性、望ましい粒子サイズ、容量、機器の設計などの要因を慎重に評価することにより、企業は特定のニーズに最適なピンミルを選択できます。適切なメンテナンスとクリーニングは、最適なパフォーマンスと寿命を確保するために不可欠です。高品質のピンミルを提供する評判の良いメーカーで、業界はこれらに頼ることができます

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

マイクロハンマータイプ

マイクロハンマータイプ

爆発性モーター

爆発性モーター