Produktübersicht über Labor -Rotary -Granulator

Der ZL-80-Labor-Rotary-Granulator ist ein kompaktes, leistungsstarkes Nassgranulationssystem für Pelletisierungsanwendungen im Labormaßstab in der Pharma-, Chemie- und Lebensmittelverarbeitungsindustrie. Dieser Laborpelletizer ist ideal für Forschung und Entwicklung, Formulierungsversuche und Small-Batch-Produktion.

Als Teil einer vollständigen Granulationslinie wird sie üblicherweise in Verbindung mit a verwendet GHL High-Sche-Mixer und ein FG Fluid -Betttrockner , der einen nahtlosen Workflow für Nasspulververarbeitung, Granulatbildung und Trocknen bietet. Das kompakte Design und die hohe Flexibilität machen es zu einem wesentlichen Gerät für F & E -Einrichtungen und Pilotanlagen.

Diese Rotary Granulationsmaschine liefert einheitliche, dichte Granulate mit hervorragenden Durchflusseigenschaften und Komprimierbarkeit, die für die weitere Verarbeitung wie die Tablettenkomprimierung oder die Kapselfüllung bereit sind.

Labor Rotary Granulator Video

Video für nasse Granulationsprozesse

Arbeitsprinzip der nassen Granulationsausrüstung

Der ZL-80-Drehgranulator verwendet eine mechanische Extrusions- und Kompressionsmethode, um gleichmäßige zylindrische Granulate aus feuchten Pulvermaterialien zu erzeugen. So funktioniert es:

Schritt 1: Beladung des Nassmaterials

Das vorbereitete nasse Pulver wird über den oberen Einlass in den Granulator eingespeist. Die Konsistenz des Materials sollte optimal für die Extrusion sein-typisch in einem Hochschalenmischer hergestellt.

Schritt 2: Komprimierung und Extrusion

Eine rotierende Presseklinge treibt das Material nach unten in Richtung der Granulationskammer. Ein speziell gestaltetes Spirallaufrad drückt dann das Material gegen einen Siebbildschirm mit definierten Blendengrößen.

Schritt 3: Granulatbildung

Wenn das feuchte Material komprimiert wird, wird es durch das Netz extrudiert und bildet konsistente und gleichmäßige zylindrische Granulate. Dieses Modell enthält keinen Cutter, wodurch es ideal für Formulierungsversuche ist, bei denen die Granulatlänge variieren und bewertet werden kann.

Schritt 4: Granulatentladung

Die Granulate werden durch eine Auslass entlassen, die zum Trocknen in einem Flüssigkeitsbetttrockner oder zur direkten Verpackung bereit ist. Die offene Entladungsstruktur minimiert das Kleben und Verstopfen auch mit klebrigen oder viskosen Materialien.

Labor -Rotary -Granulator

Labor -Rotary -Korbgranulator

Labor -Rotary -Korbgranulator

Rotary Granulator

Schlüsselkomponenten und -funktionen

Präzisionsnetzbildschirm

Die Maschengröße bestimmt direkt den Körnchendurchmesser. Es stehen mehrere Bildschirmoptionen zur Verfügung und bieten Flexibilität für verschiedene Materialien.

Spirallaufraddesign

Reduziert die Materialerwärmung und verbessert den Fluss, wodurch es für hitzempfindliche oder klebrige Substanzen geeignet ist.

Einstellbare Geschwindigkeitsregelung

Die unabhängige Geschwindigkeitskontrolle für das Pressen von Klingen ermöglicht die Verarbeitung einer Vielzahl von Materialtypen.

Vollstahlstahlkonstruktion

Erhältlich in 304 oder 316L Edelstahl und erfüllt die GMP -Anforderungen für Hygiene und Korrosionsbeständigkeit.

Kompakter Fußabdruck

Ideal für Labors mit begrenztem Raum oder solchen, die sich zur Pilotproduktion skalieren.

Drehkorbgranulatorspezifikationen

Spezifikation |

Details |

Modell |

ZL-80 |

M Kapazität (kg/Stunde) |

10-20 |

Macht (KW) |

0.37 |

Korbdurchmesser (MM) |

80 |

Drehzahl |

Wechselrichter (VFD) reguliert |

Siebloch (mm) |

0,6-3 |

Stromversorgung |

220 V/1p/50 Hz |

Kontaktmaterial |

SUS304 / SUS316L |

Kontrolloptionen |

Touch -Taste |

Nettogewicht (kg) |

80 |

Abmessungen (mm) |

800x600x1000 |

Anwendungen: Wenn sich die Drehgranulationsmaschine auszeichnet

Dieser vielseitige Nassgranulator im Labormaßstab eignet sich perfekt für eine Vielzahl von Anwendungen, insbesondere für die gleichmäßige Gleichmäßigkeit, Produktkonsistenz und saubere Verarbeitung.

Pharmaindustrie

Granulation von APIs (aktive pharmazeutische Inhaltsstoffe) und Hilfsmittel für die Tabletten- und Kapselproduktion

Ideal für Formulierungen mit Kräuterextrakten, Vitaminen und Nutraceutical Pulvers

Hilft bei der Bewertung von Tablettenflusseigenschaften, Komprimierungsgenehmigung und Auflösungsverhalten

Chemische und agrochemische Industrie

Granulation von Pestizidpulver, Düngemittel, Keramikmaterial und Katalysatoren

Geeignet für Materialien mit hoher Viskosität oder schlechter Fließfähigkeit

Lebensmittel und Ernährungsprodukte

Bildung von Granulat aus Lebensmittelpulvern, funktionellen Zutaten und Süßungsmitteln

Wird in der Produktion von Sofortgetränkpulvern, Gewürzen von Granulat und Proteinmischungen verwendet

Komponenten eines Korbgranulators

1. Der Korb und Sieb

Der Korb ist der zentrale Bestandteil eines Korbgranulators. Es ist ein zylindrischer Behälter mit perforierten Basis- und Seitenwänden. Der Korb ist dafür verantwortlich, dass das Material, das granuliert wird, und den Granulat zulässt.

Das Sieb kommt in einem perforierten Metallblech. Es fungiert als Netzbildschirm und wickelt sich um den Korb. Mit einer Edelstahlkonstruktion arbeitet der Sieb die vom rotierenden Rotor zerkleinerten Partikel und Screening.

Das Korbgranulatorsieb ist in verschiedenen Größen und perforierten Typen erhältlich. Sieb trägt abhängig von Ihren Produktionsbedürfnissen die gewünschten Partikelgrößen bei. Unser Sieb hat eine Runde. Das kleinste Loch des perforierten Metallblechs beträgt 0,6 mm.

1.1 Körbearten

Korbgranulatoren gibt es in verschiedenen Arten von Körben, einschließlich fester und abnehmbarer Körbe. Feste Körbe sind dauerhaft am Granulator angebracht, während abnehmbare Körbe für Reinigungs- und Wartungszwecke leicht entfernt werden können.

1.2 Materialien, die für Körbe und Sieb verwendet werden

Körbe und Siebe bestehen aus verschiedenen Materialien, einschließlich Edelstahl und Kohlenstoffstahl. Edelstahl ist das häufigste Material, das aufgrund seiner Korrosionsbeständigkeit und Haltbarkeit zur Herstellung von Körben verwendet wird.

2. Laufrad

Der Laufrad des Rotationskorbgranulators ist eine rotierende Komponente, die für das Mischen und Aufrühren des Materials im Korb verantwortlich ist. Das Laufrad stellt sicher, dass das Material gleichmäßig verteilt ist und dass das Granulat gleichmäßig groß und formt. Der Laufrad wird in den Korb gelegt und dreht sich mit hohen Geschwindigkeiten, um eine Zentrifugalkraft zu erzeugen, die das Material gegen die Wände des Korbs drückt.

2.1 Im Laufraddesign

Die Gestaltung des Laufrads beeinflusst die Effizienz und Effektivität des Granulationsprozesses. Impander sind mit unterschiedlichen Formen und Größen ausgelegt, und die Anzahl der Klingen variiert ebenfalls. Das Laufraddesign sollte sicherstellen, dass das Material gut gemischt ist und dass die Granulate von der gewünschten Größe und Form sind.

2.2 Materialien, die für Laufrad verwendet werden

Das Laufrad besteht aus verschiedenen Materialien, einschließlich Edelstahl und Kohlenstoffstahl. Edelstahl ist das häufigste Material, das aufgrund seiner Korrosionsbeständigkeit und Haltbarkeit zum Herstellen von Impander verwendet wird.

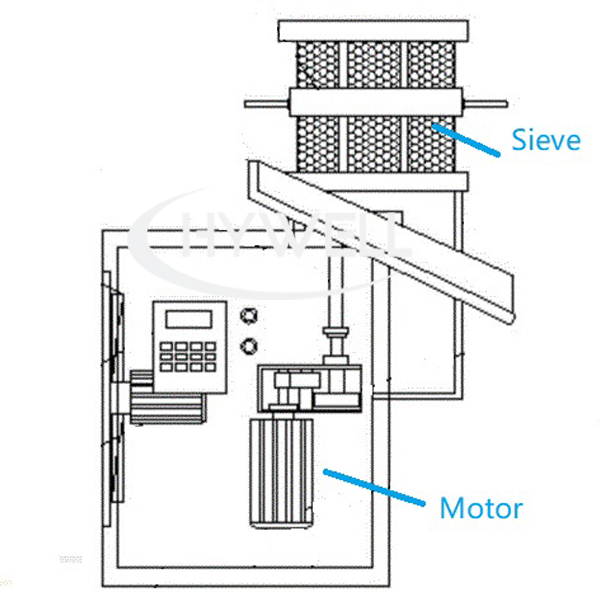

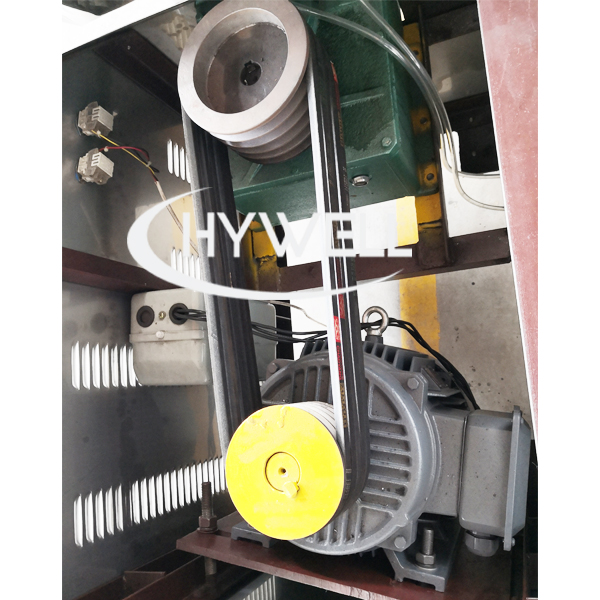

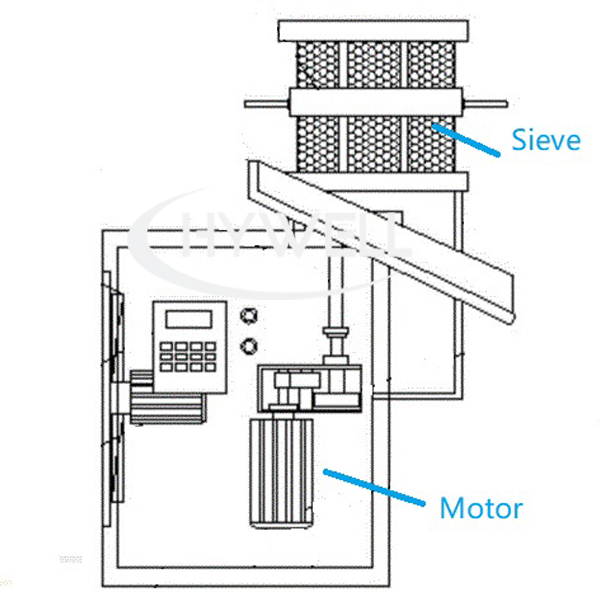

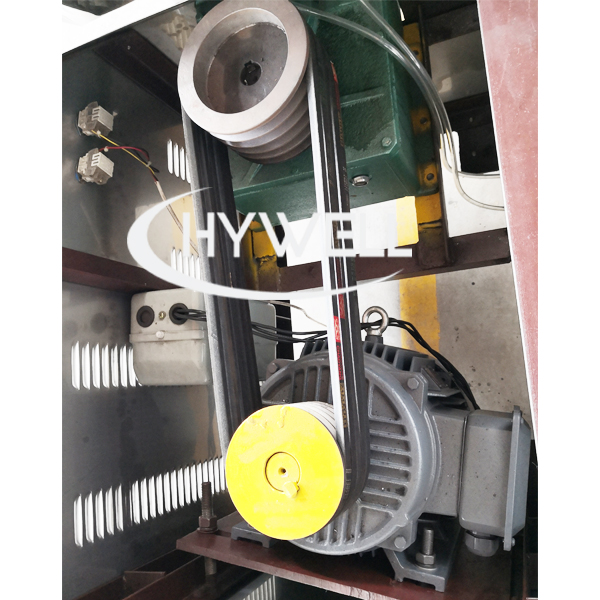

3. Antriebsmechanismus

Der Antriebsmechanismus ist dafür verantwortlich, den Laufrad im Korb zu drehen. Es besteht aus mehreren Komponenten, einschließlich Motor, Riemen und Riemenscheiben.

3.1 Motor

Der Motor ist der Hauptkomponente des Antriebsmechanismus und ist dafür verantwortlich, die für das Drehen des Laufrads erforderliche Leistung zu gewährleisten. Die Leistung und Geschwindigkeit des Motors hängen von der Größe und dem Typ des Korbgranulators ab.

3.2 Gürtel

Der Gürtel ist für die Übertragung der Leistung vom Motor auf die Riemenscheiben verantwortlich. Es besteht aus Gummi- oder synthetischen Materialien und sollte ordnungsgemäß gespannt werden, um einen effizienten Stromübertragung zu gewährleisten.

3.3 Riemenscheiben

Die Riemenscheiben sind für die Übertragung der Leistung vom Gürtel auf den Laufrad verantwortlich. Sie sind in verschiedenen Größen und Materialien erhältlich und sollten ordnungsgemäß ausgerichtet sein, um eine effiziente Stromübertragung zu gewährleisten.

Antriebseinheit

Getriebe

Motor

Vorteile des ZL-80 Labor-Rotary-Granulators

Staubfreier Betrieb

Die beigefügte Verarbeitungskammer verhindert die Staubemission und die Stütze für Reinraumumgebungen.

Hoher Ausbeute und niedriger Materialverlust

Entwickelt für einen effizienten Materialfluss und minimales Kleben.

Einfache Reinigung

Die Demontage ist schnell und einfach und spart Zeit bei Produktumstellungen.

Skalierbares Design

Die Ergebnisse der Labormaschine können leicht zu Industriemodellen skaliert werden.

Verfügbare Modelle und Skalierungsoptionen

Während der ZL-80 ideal für die Labor- und Pilotproduktion ist, umfasst unser Produktportfolio eine Reihe von einer Reihe von Industrielle Rotationsgranulatoren (z. Diese Maschinen verfügen über erweiterte Granulatlängensteuerungssysteme, kontinuierlicher Betrieb und höhere Durchsatzkapazität.

Materialkompatibilität und Konformität

Das ZL-80-Granulationssystem ist so erstellt, dass die strengen Anforderungen der modernen Prozessindustrie gerecht werden. Der Rahmen und die Kontaktteile sind in:

Die Ausrüstung entspricht den GMP- und CE -Standards und ist damit für die Verwendung in globalen Pharma- und Lebensmittelproduktionseinrichtungen geeignet.

Integration mit vollständigen Granulationslinien

Der ZL-80-Rotary-Granulator kann vollständig in eine modulare Granulationslinie integriert werden, die enthält:

Nassmischung (über GHL-Hochschalenmischer)

Vakuum -Fördersysteme

Trocknungsausrüstung (Flüssigkeitsbetttrockner, Tabletttonentrockner)

Siebmaschinen (Vibrationssiebe für das Nachtrocknungs-Screening)

Tablet -Pressmaschinen oder Kapselfüllmaschinen

Diese Plug-and-Play-Modularität unterstützt eine flexible Prozessvalidierung, Tests im Pilotmaßstab und das Scale-up für die vollständige Produktion.

Bestell- und Anpassungsoptionen

Wir bieten globale Liefer- und Anpassungsdienste an, um den ZL-80-Rotary-Granulator auf Ihre genauen Bedürfnisse anzupassen. Zu den Optionen gehören:

Anpassung der Bildschirmgittergröße

Klingenwinkel und Materialverbesserungen

Vollständige Automatisierung mit SPS- und HMI -Schnittstelle

Kontaktieren Sie uns noch heute für ein Angebot, ein technisches Spezifikationsblatt oder um eine vollständige Labor- oder Produktionslinie -Lösung für Ihr Projekt.

Wartungstipps für Drehgranulatoren

Um die Langlebigkeit und den effizienten Betrieb von Korbgranulatoren zu gewährleisten, ist es wichtig, eine regelmäßige Wartung durchzuführen. Hier sind einige Tipps:

Reinigung

Korbgranulatoren sollten regelmäßig gereinigt werden, um Aufbau und Kontamination zu verhindern. Das Laufrad, der Korb und andere Teile sollten gründlich zerlegt und gereinigt werden.

Schmierung

Die beweglichen Teile von Rotationskorbgranulatoren sollten regelmäßig geschmiert werden, um Verschleiß zu vermeiden. Das Öl sollte von hoher Qualität und in der richtigen Menge angewendet sein.

Inspektion

Korbgranulatoren sollten regelmäßig auf Anzeichen von Verschleiß inspiziert werden. Alle beschädigten Teile sollten unverzüglich ersetzt werden, um weitere Schäden zu vermeiden.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

Labor -Rotary -Korbgranulator

Labor -Rotary -Korbgranulator

Korb

Korb