Produktöversikt över Lab Rotary Granulator

ZL-80 Lab Rotary Granulator är ett kompakt, högpresterande våtgranuleringssystem utformat för laboratorieskala pelletiserande applikationer inom läkemedels-, kemiska och livsmedelsindustrin. Denna laboratoriepelletizer är idealisk för forskning och utveckling, formuleringsförsök och produktion av små batch.

Som en del av en komplett granuleringslinje används den vanligtvis i samband med en GHL High-Shear Mixer och en FG Fluid Bed Torktor , tillhandahåller ett sömlöst arbetsflöde för bearbetning av vått pulver, bildning av granulat och torkning. Dess kompakta design och hög flexibilitet gör det till en viktig utrustning för FoU -anläggningar och pilotanläggningar.

Denna roterande granuleringsmaskin levererar enhetliga, täta granuler med utmärkta flödesegenskaper och kompressibilitet, redo för ytterligare bearbetning såsom tablettkomprimering eller kapselfyllning.

Lab Rotary Granulator Video

Våt granuleringsprocessvideo

Arbetsprincipen för den våta granuleringsutrustningen

ZL-80 roterande granulator använder en mekanisk extruderings- och kompressionsmetod för att producera enhetliga cylindriska granuler från fuktpulvermaterial. Så här fungerar det:

Steg 1: Belastning av våt material

Det beredda våta pulvret matas in i granulatorn via det övre inloppet. Materialets konsistens bör vara optimal för extrudering-vanligtvis beredd i en högskjuvblandare.

Steg 2: Komprimering och extrudering

Ett roterande pressningsblad driver materialet nedåt mot granuleringskammaren. Ett speciellt utformat spiralpumphjul skjuter sedan materialet mot en siktskärm med definierade bländarstorlekar.

Steg 3: Granuleformation

När det fuktiga materialet komprimeras, extruderas det genom nätet och bildar konsekventa och enhetliga cylindriska granuler. Denna modell inkluderar inte en skärare, vilket gör den idealisk för formuleringsförsök där granullängden kan variera och utvärderas.

Steg 4: Granule urladdning

Granulerna släpps ut genom ett utlopp, redo för torkning i en flytande sängtork eller för direktförpackning. Den öppna urladdningsstrukturen minimerar stickning och igensättning, även med klibbiga eller viskösa material.

Labbranulator

Lab Rotary Basket Granulator

Lab Rotary Basket Granulator

Rotationsbehållare

Nyckelkomponenter och funktioner

Precisionsnätskärm

Mesh -storleken bestämmer direkt granuldiametern. Flera skärmalternativ finns tillgängliga, vilket erbjuder flexibilitet för olika material.

Spiralhjulsdesign

Minskar materialuppvärmningen och förbättrar flödet, vilket gör det lämpligt för värmekänsliga eller klibbiga ämnen.

Justerbar hastighetskontroll

Oberoende hastighetskontroll för att trycka på blad möjliggör bearbetning av ett brett spektrum av materialtyper.

Konstruktion av full rostfritt stål

Finns i 304 eller 316L rostfritt stål, uppfyller GMP -kraven för hygien- och korrosionsbeständighet.

Kompakt fotavtryck

Perfekt för laboratorier med begränsat utrymme eller de som skalar upp till pilotproduktion.

Specifikationer för rotation av korgen

Specifikation |

Information |

Modell |

ZL-80 |

M kapacitet (kg/timme) |

10-20 |

Power (KW) |

0.37 |

Korgens diameter (mm) |

80 |

Rotationshastighet |

Inverterare (VFD) reglerad |

Sikthål (mm) |

0,6-3 |

Strömförsörjning |

220V/1P/50Hz |

Kontaktmaterial |

SUS304 / SUS316L |

Kontrollalternativ |

Pekknapp |

Nettovikt (kg) |

80 |

Dimensioner (mm) |

800x600x1000 |

Applikationer: där den roterande granuleringsmaskinen utmärker sig

Denna mångsidiga våtgranulator för laboratorieskala är perfekt för en mängd olika applikationer, särskilt där granulstorlekens enhetlighet, produktkonsistens och ren bearbetning är viktiga.

Läkemedelsindustri

Granulering av API: er (aktiva farmaceutiska ingredienser) och hjälpämnen för tablett och kapselproduktion

Idealisk för formuleringar som involverar växtbaserade extrakt, vitaminer och nutraceutical pulver

Hjälper till att utvärdera tablettflödesegenskaper, komprimeringsfunktion och upplösningsbeteende

Kemisk och agrokemisk industri

Granulering av bekämpningsmedelpulver, gödselmedel, keramiska material och katalysatorer

Lämplig för material med hög viskositet eller dålig flödesbarhet

Mat och näringsprodukter

Bildning av granuler från matpulver, funktionella ingredienser och sötningsmedel

Används i FoU och produktion av små satser av omedelbara dryckpulver, kryddor och proteinblandningar

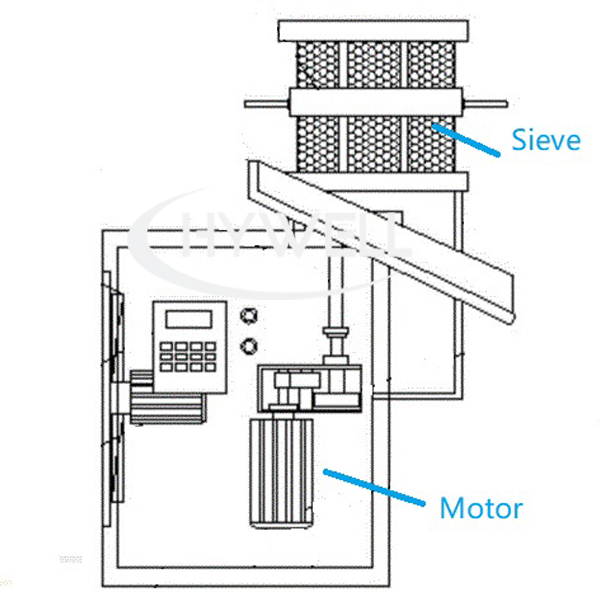

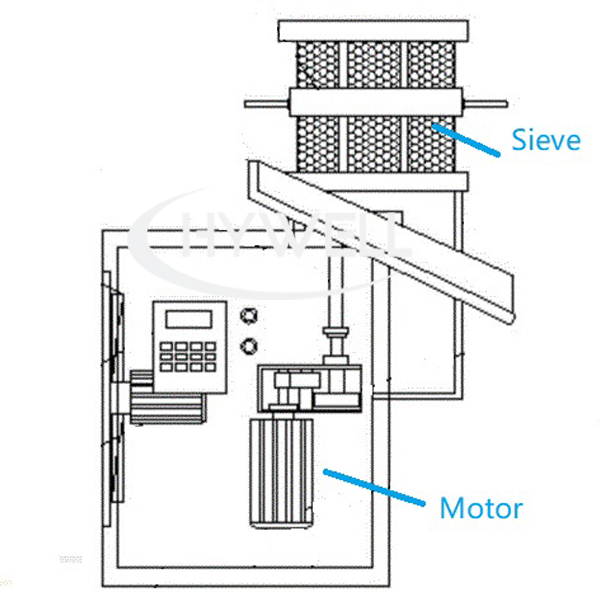

Komponenter i en korggranulator

1. Korgen och sikt

Korgen är den centrala komponenten i en korggranulator. Det är en cylindrisk behållare med en perforerad bas och sidoväggar. Korgen är ansvarig för att hålla materialet granulerat och låta granulerna passera.

Sikten finns i ett perforerat metallplåt. Den fungerar som en nätskärm och lindas runt korgen. Med en rostfritt stålkonstruktion arbetar sikten för att betygsätta och screena de partiklar som krossas av den roterande rotorn.

Korgens granulatorsikt finns i olika storlekar och perforerade typer. Sikt hjälper till att uppnå önskade partikelstorlekar beroende på dina produktionsbehov. Vår sikt har en runda. Det perforerade metallplåtens minsta hål är 0,6 mm.

1.1 Typer korgar

Korggranulatorer finns i olika typer av korgar, inklusive fasta och avtagbara korgar. Fasta korgar är permanent fästa vid granulatorn, medan avtagbara korgar lätt kan tas bort för rengörings- och underhållsändamål.

1.2 Material som används för korgar och sikt

Korgar och sikt är tillverkade av olika material, inklusive rostfritt stål och kolstål. Rostfritt stål är det vanligaste materialet som används för att göra korgar på grund av dess korrosionsbeständighet och hållbarhet.

2.

Impellern för rotationskorgens granulator är en roterande komponent som ansvarar för att blanda och agitera materialet i korgen. Impellern säkerställer att materialet är jämnt fördelat och att granulerna är av enhetlig storlek och form. Hölje placeras i korgen och roterar med höga hastigheter för att skapa en centrifugalkraft som skjuter materialet mot korgens väggar.

2.1 Impeller design

Utformningen av pumphjulet påverkar effektiviteten och effektiviteten i granuleringsprocessen. Impeller är utformade med olika former och storlekar, och antalet blad varierar också. Impellerkonstruktionen bör se till att materialet är välblandat och att granulerna är av önskad storlek och form.

2.2 Material som används för pumphjul

Hölje är tillverkad av olika material, inklusive rostfritt stål och kolstål. Rostfritt stål är det vanligaste materialet som används för att göra impeller på grund av dess korrosionsmotstånd och hållbarhet.

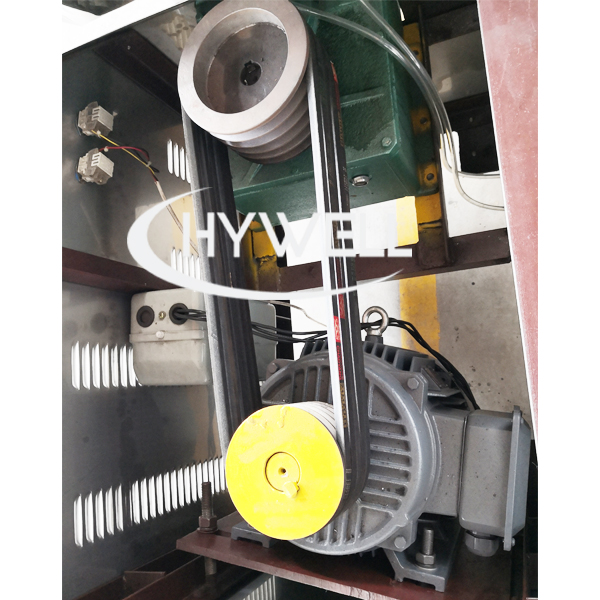

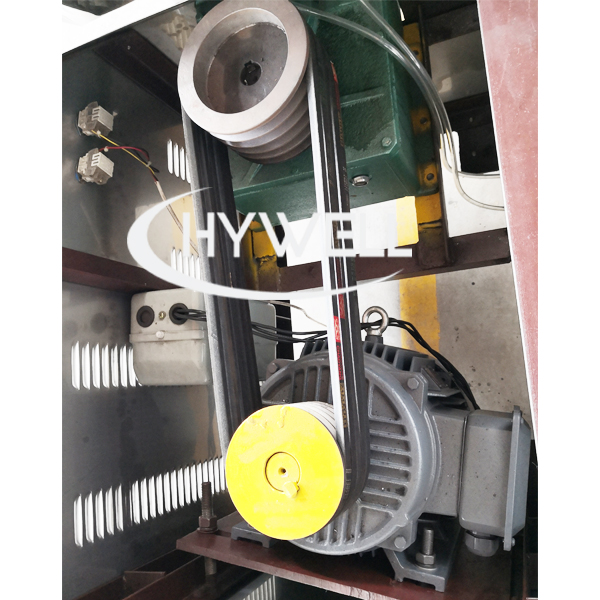

3. Drivmekanism

Drivmekanismen ansvarar för att rotera pumphjulet inuti korgen. Det består av flera komponenter, inklusive motor, bälte och remskivor.

3.1 Motor

Motorn är huvudkomponenten i drivmekanismen och ansvarar för att tillhandahålla den kraft som behövs för att rotera pumphjulet. Motorns hästkrafter och hastighet beror på storleken och typen av korgens granulator.

3.2 Bälte

Bältet ansvarar för att överföra kraften från motorn till remskivorna. Den är gjord av gummi eller syntetiska material och bör spännas korrekt för att säkerställa effektiv kraftöverföring.

3.3 remskivor

Remskivorna ansvarar för att överföra kraften från bältet till pumphjulet. De finns i olika storlekar och material och bör anpassas ordentligt för att säkerställa effektiv kraftöverföring.

Drivenhet

Växellåda

Motor

Fördelar med ZL-80 Lab Rotary Granulator

Dammfri drift

Den slutna bearbetningskammaren förhindrar dammutsläpp och stödjer renrumsmiljöer.

Hög utbyte och låg materialförlust

Designad för effektivt materialflöde och minimal stickning.

Lätt rengöring

Demontering är snabb och enkel och sparar tid under produktbyten.

Skalbar design

Resultaten från laboratoriemaskinen kan enkelt skalas till industriella modeller.

Tillgängliga modeller och uppskalningsalternativ

Medan ZL-80 är idealisk för laboratorie- och pilotproduktion, innehåller vår produktportfölj en rad Industriella roterande granulatorer (såsom ZL-200, ZL-300 och ZL-400-modeller) för storskalig granulproduktion. Dessa maskiner har avancerade granulens längdkontrollsystem, kontinuerlig drift och högre genomströmningskapacitet.

Materiell kompatibilitet och efterlevnad

ZL-80-granuleringssystemet är byggt för att uppfylla de stränga kraven i moderna processindustrier. Ramen och kontaktdelarna finns i:

Utrustningen uppfyller GMP- och CE -standarder, vilket gör den lämplig för användning i globala farmaceutiska och livsmedelsproduktionsanläggningar.

Integration med kompletta granuleringslinjer

ZL-80 roterande granulator kan integreras helt i en modulär granuleringslinje som inkluderar:

Våt blandning (via GHL High-Shear Mixers)

Vakuumtransporter

Torkutrustning (torktumlare av flytande sängar, bricktorkar)

Siktmaskiner (vibratoriska sikt för screening efter torkning)

Tablettpressmaskiner eller kapselfyllningsmaskiner

Denna plug-and-play-modularitet stöder flexibel processvalidering, pilotskala-testning och uppskalning till full produktion.

Beställnings- och anpassningsalternativ

Vi erbjuder globala leverans- och anpassningstjänster för att skräddarsy ZL-80 roterande granulator till dina exakta behov. Alternativ inkluderar:

Anpassning av skärmnätstorlek

Bladvinkel och materialuppgraderingar

Full Automation med PLC och HMI -gränssnitt

Kontakta oss idag för en offert, teknisk specifikationsblad eller för att diskutera en komplett labb- eller produktionslinjelösning för ditt projekt.

Underhållstips för roterande granulatorer

För att säkerställa livslängden och effektiv drift av korggranulatorer är det viktigt att utföra regelbundet underhåll. Här är några tips:

Rengöring

Korggranulatorer bör rengöras regelbundet för att förhindra uppbyggnad och förorening. Hölje, korg och andra delar bör demonteras och rengöras noggrant.

Smörjning

De rörliga delarna av rotationskorgens granulatorer bör smörjas regelbundet för att förhindra slitage. Oljan ska vara av hög kvalitet och appliceras i rätt mängd.

Inspektion

Korggranulatorer bör inspekteras regelbundet för tecken på slitage. Eventuella skadade delar bör ersättas snabbt för att förhindra ytterligare skador.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

Lab Rotary Basket Granulator

Lab Rotary Basket Granulator

Korg

Korg