A laboratóriumi rotary granulátor termék áttekintése

A ZL-80 laboratóriumi rotációs granulátor egy kompakt, nagyteljesítményű, nedves granulációs rendszer, amelyet laboratóriumi szintű pelletizáló alkalmazásokra terveztek a gyógyszer-, vegyipari és élelmiszer-feldolgozó iparban. Ez a laboratóriumi pelletizátor ideális kutatáshoz és fejlesztéshez, készítményes kísérletekhez és kis tételű előállításhoz.

A teljes granulációs vonal részeként általában a GHL magas nyírási keverő és egy FG folyadékágy szárító , zökkenőmentes munkafolyamatot biztosítva a nedves porfeldolgozáshoz, a granulátum képződéséhez és a szárításhoz. Kompakt kialakítása és nagy rugalmassága miatt alapvető berendezésvé teszi a K + F létesítmények és a kísérleti növények számára.

Ez a forgó granuláló gép egységes, sűrű granulátumot szállít, kiváló áramlási tulajdonságokkal és összenyomhatósággal, készen áll a további feldolgozásra, például a táblagépek tömörítésére vagy a kapszula töltelékére.

Laboratóriumi rotary granulátor videó

Nedves granulációs folyamat videó

A nedves granuláló berendezés működési elve

A ZL-80 forgó granulátor mechanikus extrudálási és kompressziós módszert alkalmaz az egységes hengeres granulátum előállításához nedves por anyagokból. Így működik:

1. lépés: Nedves anyag betöltése

Az elkészített nedves port a granulátorba etetik a felső bemeneti nyíláson keresztül. Az anyag konzisztenciájának optimálisnak kell lennie az extrudáláshoz-általában egy magas nyírási keverőben.

2. lépés: tömörítés és extrudálás

Egy forgó préselő penge lefelé hajtja az anyagot a granulációs kamra felé. Egy speciálisan kialakított spirális járókerék ezután az anyagot egy meghatározott rekeszméretű szitaképernyőre tolja.

3. lépés: Granulátumképződés

A nedves anyag összenyomásakor a hálón keresztül extrudálódik, következetes és egyenletes hengeres granulátumot képezve. Ez a modell nem tartalmaz egy vágót, amely ideális a készítményes kísérletekhez, ahol a granulátum hossza eltérő és értékelhető.

4. lépés: Granulátum kisülés

A granulátumot egy kimeneten keresztül ürítik, készen állnak a folyadékágy -szárítóban vagy a közvetlen csomagoláshoz. A nyitott ürítőszerkezet minimalizálja a ragasztást és az eltömődést, még ragacsos vagy viszkózus anyagokkal is.

Laboratóriumi rotációs granulátor

Laboratóriumi rotációs kosár granulátor

Laboratóriumi rotációs kosár granulátor

Forgó granulátor

Kulcsfontosságú elemek és funkciók

Pontossági háló képernyő

A háló mérete közvetlenül meghatározza a granulátum átmérőjét. Több képernyő lehetőség áll rendelkezésre, amely rugalmasságot kínál a különböző anyagokhoz.

Spirális járókerék -tervezés

Csökkenti az anyag fűtését és fokozza az áramlást, így hőérzékeny vagy ragadós anyagokhoz alkalmas.

Állítható sebességszabályozás

A pengék megnyomásához független sebességszabályozás lehetővé teszi az anyagtípusok széles skálájának feldolgozását.

Teljes rozsdamentes acél építés

Kapható 304 vagy 316L rozsdamentes acélból, megfelel a higiéniai és korrózióálló GMP követelményeknek.

Kompakt lábnyom

Ideális korlátozott helyű laboratóriumok számára, vagy azok számára, akik a kísérleti termelésig terjednek.

Forgó kosár granulátor specifikációi

Meghatározás |

Részletek |

Modell |

ZL-80 |

M kapacitás (kg/óra) |

10-20 |

Hatalom (KW) |

0.37 |

A kosár átmérője (mm) |

80 |

Forgási sebesség |

Inverter (VFD) szabályozott |

Szitán lyuk (mm) |

0,6-3 |

Tápegység |

220 V/1p/50Hz |

Érintkezési anyag |

SUS304 / SUS316L |

Ellenőrzési lehetőségek |

Érintőgomb |

Nettó súly (kg) |

80 |

Méretek (mm) |

800x600x1000 |

Alkalmazások: Ahol a forgó granuláló gép kiemelkedik

Ez a sokoldalú laboratóriumi méretű nedves granulátor különféle alkalmazásokhoz tökéletes, különösen ahol a granulátum méretű egységessége, a termékkonzisztencia és a tiszta feldolgozás nélkülözhetetlen.

Gyógyszeripar

Az API -k (aktív gyógyszerészeti összetevők) és a tabletta és a kapszula előállításának segédanyagának granulálása

Ideális a gyógynövényes kivonatok, vitaminok és táplálékporokhoz tartozó készítményekhez

Segít a tabletta áramlási tulajdonságainak, a kompressziós alkalmasság és az oldódási viselkedés értékelésében

Vegyi és agrokémiai ipar

A peszticidporok, műtrágyák, kerámia anyagok és katalizátorok granulálása

Nagy viszkozitású vagy rossz áramlású anyagokhoz alkalmas

Élelmiszer- és táplálkozási termékek

Granulátum képződése élelmiszerporokból, funkcionális összetevőkből és édesítőszerekből

K + F-ben és az azonnali italporok, fűszeres granulátumok és fehérjevelek kis tételű előállításában használják

Egy kosárgranulátor alkatrészei

1. A kosár és a szita

A kosár a kosár granulátor központi eleme. Ez egy hengeres tartály, perforált alap- és oldalfalakkal. A kosár felelős az anyag granulálásának tartásáért, és lehetővé teszi, hogy a granulátumok áthaladjanak.

A szita perforált fémlemezben kapható. Háló képernyőjeként működik, és körbekerül a kosár körül. A rozsdamentes acélépítéssel a szita osztályozza, és szűrődik a forgó rotor által összetört részecskéket.

A kosár granulátor szitája különféle méretben és perforált típusokban kapható. A szita elősegíti a kívánt részecskeméret elérését, a termelési igényektől függően. A szitánknak van egy kerek. A perforált fémlemez legkisebb lyuk 0,6 mm.

1.1 A kosarak típusai

A kosárgranulátorok különféle típusú kosarakban kaphatók, beleértve a rögzített és eltávolítható kosarat is. A rögzített kosarak állandóan a granulátorhoz vannak rögzítve, míg az eltávolítható kosarak könnyen eltávolíthatók tisztítás és karbantartás céljából.

1.2 A kosarakhoz és a szitához használt anyagok

A kosarak és a sziták különböző anyagokból készülnek, beleértve a rozsdamentes acélt és a szénacélból. A rozsdamentes acél a leggyakoribb anyag a kosarak készítéséhez, korrózióállósága és tartóssága miatt.

2. járókerék

A forgó kosár granulátor járókeréke egy forgó alkatrész, amely a kosár belsejében az anyag keveréséért és agitálásáért felelős. A járókerék biztosítja, hogy az anyag egyenletesen eloszlik, és hogy a granulátumok egyenletes és alakúak legyenek. A járókeréket a kosárba helyezik, és nagy sebességgel forognak, hogy centrifugális erőt hozzon létre, amely az anyagot a kosár falaihoz nyomja.

2.1 Körjárók tervezése

A járókerék kialakítása befolyásolja a granulációs folyamat hatékonyságát és hatékonyságát. A járókereket különböző formákkal és méretekkel tervezték, és a pengék száma is változik. A járókerék kialakításának gondoskodnia kell arról, hogy az anyag jól keverhető legyen, és hogy a granulátumok a kívánt méretűek és alakúak.

2.2 A járókerékhez használt anyagok

A járókerék különböző anyagokból készül, beleértve a rozsdamentes acélt és a szénacélból. A rozsdamentes acél a leggyakoribb anyag, amelyet korrózióállóság és tartósság miatt használnak a járókerők készítéséhez.

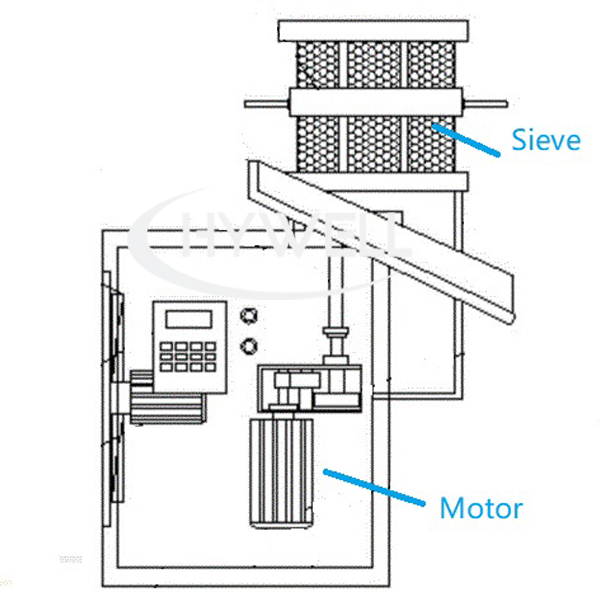

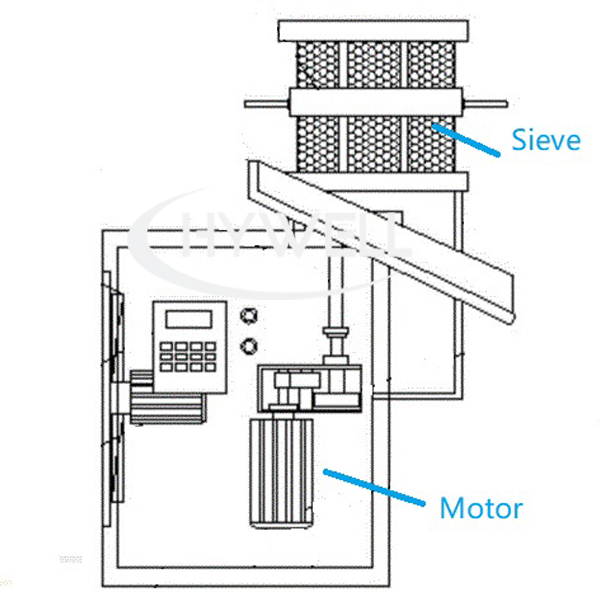

3. Meghajtó mechanizmus

A meghajtó mechanizmus felelős a járókerék forgatásáért a kosár belsejében. Számos alkatrészből áll, beleértve a motort, az övet és a szíjtárcsát.

3.1 motor

A motor a meghajtó mechanizmusának fő alkotóeleme, és felelős a járókerék forgatásához szükséges energia biztosításáért. A motor lóereje és sebessége a kosár granulátor méretétől és típusától függ.

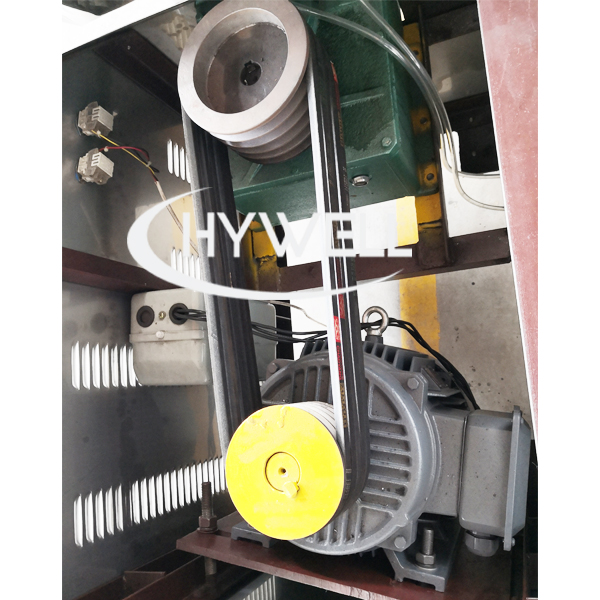

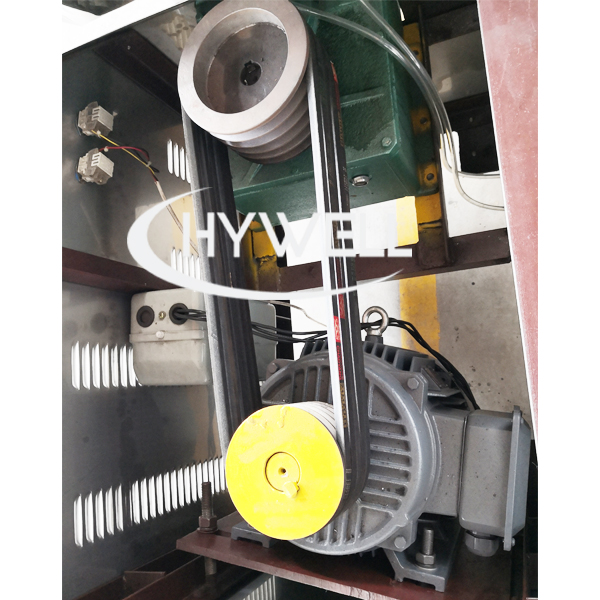

3,2 öv

Az öv felelős az energia áthelyezéséért a motorból a szíjtárcsákba. Gumiból vagy szintetikus anyagokból készül, és megfelelően feszültséget kell tenni a hatékony energiaátvitel biztosítása érdekében.

3.3 szíjtárcsák

A szíjtárcsák felelősek az övből a járókerékre történő átvitelért. Különböző méretben és anyagban kaphatók, és megfelelően be kell igazítaniuk a hatékony energiaátvitel biztosítása érdekében.

Meghajtóegység

Sebességváltó

Motor

A ZL-80 laboratóriumi rotációs granulátor előnyei

Pormentes működés

A zárt feldolgozó kamra megakadályozza a porkibocsátást, támogatva a tiszta szoba környezetét.

Magas hozam és alacsony anyagvesztés

A hatékony anyagáramláshoz és a minimális ragasztáshoz tervezték.

Könnyű tisztítás

A szétszerelés gyors és egyszerű, időt takarít meg a termékváltások során.

Méretezhető formatervezés

A laboratóriumi gép eredményei könnyen méretezhetők ipari modellekké.

Elérhető modellek és méretarányos lehetőségek

Noha a ZL-80 ideális laboratóriumi és kísérleti gyártáshoz, termékportfóliónk tartalmazza Ipari forgó granulátorok (például a ZL-200, ZL-300 és ZL-400 modellek) a nagyszabású granulátum előállításához. Ezeknek a gépeknek a fejlett granulátumhossz -szabályozó rendszerek, a folyamatos működés és a magasabb átviteli kapacitás található.

Anyagi kompatibilitás és megfelelés

A ZL-80 granulációs rendszert úgy építették, hogy megfeleljen a modern folyamatipar szigorú követelményeinek. A keret és az érintkezési alkatrészek a következőkben érhetők el:

304 Rozsdamentes acél : Költséghatékony és széles körben használják az általános alkalmazásokban.

316L rozsdamentes acél : Ideális korrozív vagy kloridban gazdag alkatrészekkel rendelkező anyagok feldolgozásához.

A berendezés megfelel a GMP és a CE szabványoknak, így alkalmassá teszi a globális gyógyszeripari és élelmiszer -termelési létesítményekben való felhasználást.

Integráció a teljes granulációs vonalakkal

A ZL-80 forgó granulátor teljes mértékben integrálható egy moduláris granulációs vonalba, amely magában foglalja:

Nedves keverés (a GHL magas nyírók keverőkén keresztül)

Vákuumszállító rendszerek

Szárító berendezések (folyékony ágy szárítók, tálca szárítók)

Szitálógépek (vibrációs sziták a szárítás utáni szűréshez)

Tablettapráló gépek vagy kapszula töltőgépek

Ez a plug-and-play modularitás támogatja a rugalmas folyamatok validálását, a pilóta méretű tesztelést és a teljes termelés méretét.

Rendelés és testreszabási lehetőségek

Globális kézbesítési és testreszabási szolgáltatásokat kínálunk a ZL-80 Rotary granulátor testreszabására az Ön pontos igényeihez. Az opciók között szerepel:

Képernyőháló méretű testreszabás

Penge szög és anyagfrissítések

Teljes automatizálás a PLC és a HMI felületen

Vegye fel velünk a kapcsolatot ma egy árajánlat, műszaki specifikációs lap, vagy hogy megvitassa a projekt teljes laboratóriumi vagy gyártási vonal megoldását.

Karbantartási tippek a forgó granulátorokhoz

A kosárgranulátorok hosszú élettartamának és hatékony működésének biztosítása érdekében elengedhetetlen a rendszeres karbantartás elvégzéséhez. Íme néhány tipp:

Tisztítás

A kosárgranulátorokat rendszeresen meg kell tisztítani, hogy megakadályozzák a felhalmozódást és a szennyeződést. A járókeréket, a kosárot és más alkatrészeket alaposan szétszerelni és meg kell tisztítani.

Kenés

A forgó kosár granulátorok mozgó részeit rendszeresen meg kell kenni, hogy megakadályozzák a kopást. Az olajnak kiváló minőségűnek kell lennie, és megfelelő mennyiségben kell alkalmaznia.

Ellenőrzés

A kosárgranulátorokat rendszeresen ellenőrizni kell a kopás jeleit. A sérült alkatrészeket azonnal ki kell cserélni a további károk elkerülése érdekében.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

Laboratóriumi rotációs kosár granulátor

Laboratóriumi rotációs kosár granulátor

Kosár

Kosár