Prehľad produktu laboratórneho granulátora

Rotačný granulátor z Lab Lab je kompaktný, vysoko výkonný mokrý granulačný systém určený pre laboratórne pelletizačné aplikácie vo farmaceutických, chemických a odvetviach spracovania potravín. Tento laboratórny peletizátor je ideálny pre výskum a vývoj, pokusy o formuláciu a výrobu malých šarží.

Ako súčasť úplnej granulačnej línie sa bežne používa v spojení s a GHL s vysokým obsahom mixéra a FG tekutina Bed Sušer , ktorá poskytuje plynulý pracovný postup na spracovanie mokrého prášku, tvorbu granúl a sušenie. Jeho kompaktný dizajn a vysoká flexibilita z neho robia základné vybavenie pre zariadenia výskumu a vývoja a pilotné rastliny.

Tento rotačný granulačný stroj poskytuje jednotné, husté granule s vynikajúcimi charakteristikami toku a stlačiteľnosťou, pripravené na ďalšie spracovanie, ako je kompresia tabliet alebo výplň kapsúl.

Lab Rotary Granulator Video

Video z mokrej granulácie

Pracovný princíp mokrého granulačného zariadenia

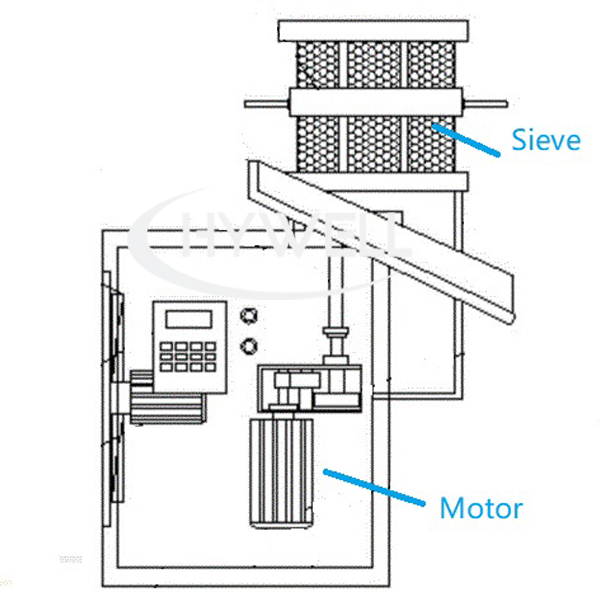

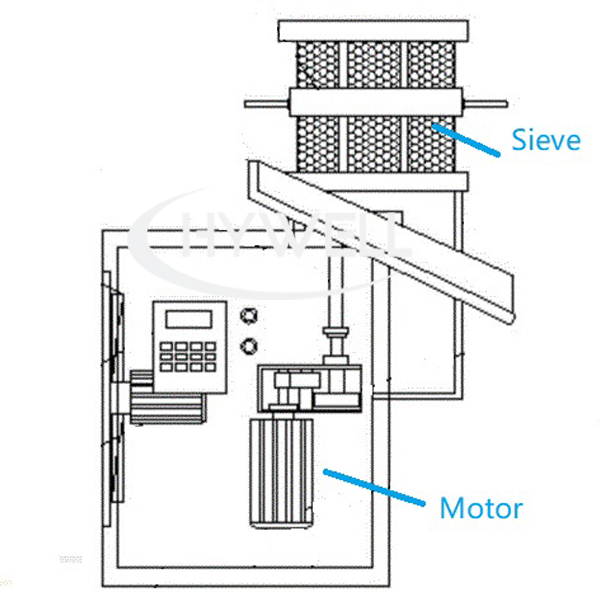

Rotačný granulátor ZL-80 používa metódu mechanickej extrúzie a kompresie na výrobu rovnomerných valcových granúl z vlhkých práškových materiálov. Takto to funguje:

Krok 1: Zaťaženie mokrého materiálu

Pripravený mokrý prášok sa privádza do granulátora cez horný vstup. Konzistentnosť materiálu by mala byť optimálna pre extrúziu-typicky pripravená v mixéri s vysokou štrbinou.

Krok 2: Kompresia a extrúzia

Rotujúca lisovacia čepeľ poháňa materiál smerom nadol smerom k granulačnej komore. Špeciálne navrhnuté špirálové obežné koleso potom tlačí materiál na sito obrazovku s definovanou veľkosťou clony.

Krok 3: Formácia granúl

Keď je vlhký materiál stlačený, vysychá sa cez sieť, čím sa vytvára konzistentné a rovnomerné valcovité granule. Tento model nezahŕňa rezačku, vďaka ktorej je ideálny pre pokusy o formuláciu, kde sa dĺžka granúl môže meniť a vyhodnotiť.

Krok 4: Vypúšťanie granúl

Granule sú prepustené cez zásuvku, pripravené na sušenie v tekutej lôžkovej sušičke alebo na priame balenie. Otvorená vypúšťacia konštrukcia minimalizuje lepenie a upchávanie, a to aj s lepkavými alebo viskóznymi materiálmi.

Rotačný granulátor

Granulátor laboratórneho koša

Granulátor laboratórneho koša

Rotačný granulátor

Kľúčové komponenty a funkcie

Obrazovka s presnosťou

Veľkosť ôk priamo určuje priemer granúl. K dispozícii je viac možností obrazovky a ponúka flexibilitu pre rôzne materiály.

Dizajn špirálového obežného kolesa

Znižuje zahrievanie materiálu a zvyšuje prietok, vďaka čomu je vhodný pre tepelne alebo lepkavé látky.

Nastaviteľné riadenie rýchlosti

Nezávislé riadenie rýchlosti pre stlačenie čepelí umožňuje spracovanie širokej škály typov materiálov.

Plná konštrukcia z nehrdzavejúcej ocele

K dispozícii v nehrdzavejúcej oceli 304 alebo 316L, spĺňajúca požiadavky GMP pre hygienu a odolnosť proti korózii.

Kompaktná stopa

Ideálne pre laboratóriá s obmedzeným priestorom alebo pre tie, ktoré sa rozširujú na výrobu pilotov.

Špecifikácie granulátora rotačného koša

Špecifikácia |

Podrobnosti |

Model |

ZL-80 |

M kapacita (kg/hodina) |

10-20 |

Sila (kw) |

0.37 |

Priemer koša (mm) |

80 |

Rotačná rýchlosť |

Regulovaný menič (VFD) |

Otvor sita (mm) |

0,6-3 |

Napájanie |

220 V/1p/50 Hz |

Kontaktný materiál |

SUS304 / SUS316L |

Ovládanie možností |

Tlačidlo dotyku |

Čistá hmotnosť (kg) |

80 |

Rozmery (mm) |

800x600x1000 |

Aplikácie: Kde vyniká rotačný granulačný stroj

Tento všestranný vlhký granulátor v laboratóriu je ideálny pre rôzne aplikácie, najmä v prípade, že sú nevyhnutné uniformita veľkosti granúl, konzistentnosť produktu a čisté spracovanie.

Farmaceutický priemysel

Granulácia API (aktívne farmaceutické prísady) a pomocné látky na výrobu tabliet a kapsúl

Ideálne pre formulácie zahŕňajúce bylinné extrakty, vitamíny a nutraceutické prášky

Pomáha pri hodnotení vlastností toku tabliet, kompresnej vhodnosti a správaniu sa o rozpustení

Chemický a agrochemický priemysel

Granulácia práškov pesticídov, hnojív, keramických materiálov a katalyzátorov

Vhodné pre materiály s vysokou viskozitou alebo slabou tekuteľnosťou

Potravinové a výživové výrobky

Tvorba granúl z potravinových práškov, funkčných prísad a sladidiel

Používa sa v výskume a vývoja a produkcii malých šarží práškových nápojov, korených granúl a bielkovinových zmesí

Komponenty koša granulátora

1. Kôš a sito

Kôš je centrálnou súčasťou koša granulátora. Je to valcový nádoba s perforovanou základňou a bočnými stenami. Kôš je zodpovedný za držanie granulovaného materiálu a umožnenie prejsť granulami.

Sito je dodávaný v perforovanej kovovej vrstve. Funguje ako sieťová obrazovka a ovinie sa okolo koša. S konštrukciou z nehrdzavejúcej ocele sa sito pracuje na hodnotení a skríning častíc rozdrvených rotujúcom rotora.

Sézové sito z koša je k dispozícii v rôznych veľkostiach a perforovaných typoch. Sieve pomáha dosiahnuť požadované veľkosti častíc v závislosti od vašich výrobných potrieb. Naše sito má kolo. Najmenší otvor perforovaného kovového plechu je 0,6 mm.

1.1 Typy košov

Granulátory koša sa dodávajú v rôznych typoch košov vrátane pevných a odnímateľných košov. Pevné koše sú na granulátor natrvalo pripevnené, zatiaľ čo odnímateľné koše sa dajú ľahko odstrániť na účely čistenia a údržby.

1.2 materiály používané pre koše a sito

Koše a sitá sú vyrobené z rôznych materiálov vrátane nehrdzavejúcej ocele a uhlíkovej ocele. Nerezová oceľ je najbežnejším materiálom používaným na výrobu košov kvôli svojej odolnosti proti korózii a trvanlivosti.

Obežná kancelária

Košík

Košík

Oslaviť

2. Obežné koleso

Oterp z rotačného koša granulátora je rotujúca komponent, ktorý je zodpovedný za miešanie a miešanie materiálu vo vnútri koša. Oterprler zaisťuje, že materiál je rovnomerne rozložený a že granule majú jednotnú veľkosť a tvar. Oprnutie je umiestnené vo vnútri koša a otáča sa pri vysokých rýchlostiach, aby vytvorilo odstredivú silu, ktorá tlačí materiál na steny koša.

2.1 Dizajn obežného kolesa

Návrh obežného kolesa ovplyvňuje účinnosť a efektívnosť procesu granulácie. Okovky sú navrhnuté s rôznymi tvarmi a veľkosťami a počet čepelí sa tiež líši. Dizajn obežného kolesa by mal zabezpečiť, aby bol materiál dobre premiešaný a že granule majú požadovanú veľkosť a tvar.

2.2 Materiály používané pre obežné koleso

Oprnutie je vyrobené z rôznych materiálov vrátane nehrdzavejúcej ocele a uhlíkovej ocele. Nerezová oceľ je najbežnejším materiálom používaným na výrobu obežných kolesov kvôli jej odolnosti proti korózii a trvanlivosti.

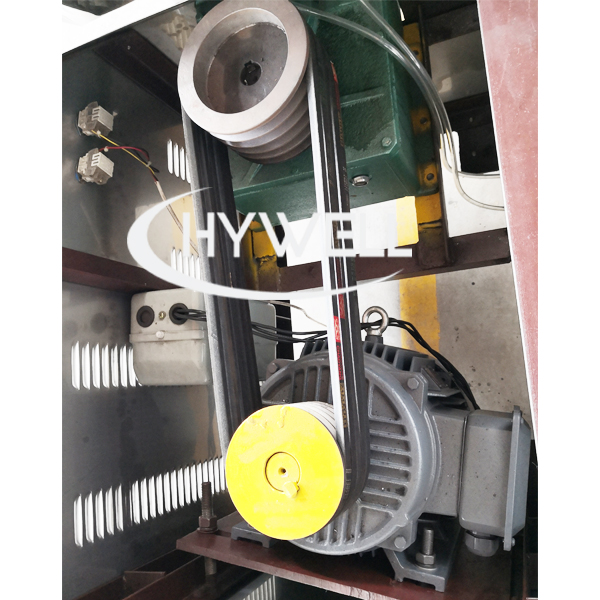

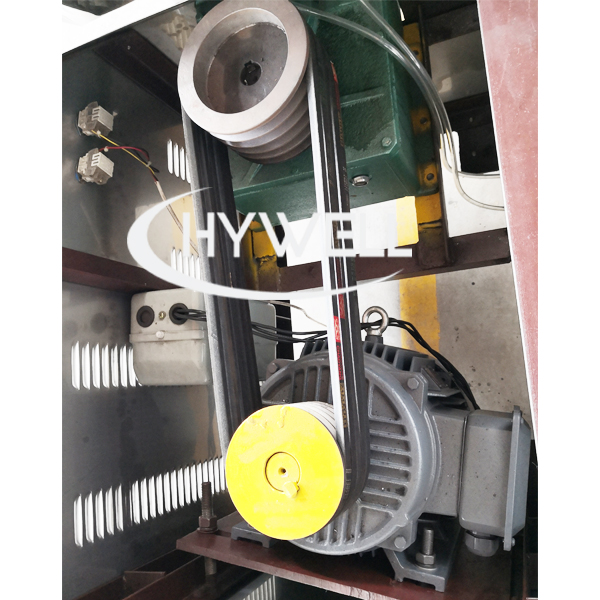

3. Mechanizmus pohonu

Mechanizmus pohonu je zodpovedný za otáčanie obežného kolesa vo vnútri koša. Je tvorená z niekoľkých komponentov vrátane motora, pásu a kladiek.

3.1 motor

Motor je hlavnou súčasťou hnacieho mechanizmu a je zodpovedný za zabezpečenie energie potrebnej na otáčanie obežného kolesa. Výkon a rýchlosť motora závisia od veľkosti a typu granulátora koša.

3.2 pás

Remeň je zodpovedný za prenos energie z motora do remeníc. Je vyrobený z gumy alebo syntetických materiálov a mal by sa správne napnúť, aby sa zabezpečil efektívny prenos energie.

3,3 kladky

Kladky sú zodpovedné za prenos energie z pásu do obežného kolesa. Prichádzajú v rôznych veľkostiach a materiáloch a mali by byť správne zarovnané, aby sa zabezpečil efektívny prenos energie.

Jednotka

Prevodovka

Motor

Výhody rotačný granulátor laboratória ZL-80

Bezprášna prevádzka

Uzatvorená spracovacia komora zabraňuje emisii prachu, ktorá podporuje prostredie čistých miestností.

Vysoký výnos a nízka strata materiálu

Navrhnuté pre efektívny tok materiálu a minimálne lepenie.

Ľahké čistenie

Demontáž je rýchla a jednoduchá, čo šetrí čas počas prechodu produktu.

Škálovateľný dizajn

Výsledky z laboratórneho stroja sa dajú ľahko upraviť na priemyselné modely.

Dostupné modely a možnosti rozšírenia

Zatiaľ čo ZL-80 je ideálny pre laboratórnu a pilotnú výrobu, naše portfólio produktov zahŕňa celý rad Priemyselné rotačné granulátory (ako sú modely ZL-200, ZL-300 a ZL-400) pre veľkú výrobu granúl. Tieto stroje majú pokročilé riadiace systémy dĺžky granúl, nepretržitú prevádzku a vyššiu priepustnú kapacitu.

Materiálna kompatibilita a dodržiavanie predpisov

Granulačný systém ZL-80 je postavený tak, aby vyhovoval prísnym požiadavkám moderného procesného priemyslu. Ráme a kontaktné diely sú k dispozícii v:

304 z nehrdzavejúcej ocele : nákladovo efektívne a široko používané vo všeobecných aplikáciách.

316L z nehrdzavejúcej ocele : Ideálne na spracovanie materiálov s korozívnymi alebo chloridovými komponentmi.

Zariadenie je v súlade s normami GMP a CE, vďaka čomu je vhodné na použitie v globálnych farmaceutických zariadeniach a zariadeniach na výrobu potravín.

Integrácia s úplnými granulačnými čiarami

Rotačný granulátor ZL-80 môže byť plne integrovaný do modulárnej granulačnej čiary, ktorá obsahuje:

Mokré miešanie (cez mixéry s vysokým obsahom GHL)

Vákuové sprostredkovanie systémov

Suchovacie zariadenie (sušičky tekutiny, sušičky podnosov)

Sievanie strojov (vibračné sitá pre skríning po sušení)

Tabletové lisovacie stroje alebo stroje na výplň kapsúl

Táto modularita plug-and-play podporuje flexibilné overenie procesu, testovanie pilotného rozsahu a rozšírenie na úplnú výrobu.

Možnosti objednávky a prispôsobenia

Ponúkame globálne služby dodávky a prispôsobenia na prispôsobenie granulátora ZL-80 Rotary Granulatorovi vaše presné potreby. Možnosti zahŕňajú:

Prispôsobenie veľkosti obrazovky

Uhol čepele a vylepšenia materiálu

Plná automatizácia pomocou rozhrania PLC a HMI

Kontaktujte nás ešte dnes a získajte ponuku, hárok technických špecifikácií alebo o úplnom riešení laboratória alebo produkčnej linky pre váš projekt.

Tipy na údržbu pre rotačné granulátory

Aby sa zabezpečila dlhovekosť a efektívna prevádzka granulátorov koša, je nevyhnutné vykonávať pravidelnú údržbu. Tu je niekoľko tipov:

Čistenie

Granulátory košíkov by sa mali pravidelne čistiť, aby sa zabránilo hromadeniu a kontaminácii. Oterp, kôš a ďalšie časti by sa mali dôkladne rozobrať a dôkladne vyčistiť.

Mazanie

Pohyblivé časti granulátorov rotačného koša by mali byť pravidelne mazané, aby sa zabránilo opotrebeniu. Olej by mal mať vysokú kvalitu a mal by byť aplikovaný v správnom množstve.

Kontrola

Granulátory košíkov by sa mali pravidelne kontrolovať známky opotrebenia. Akékoľvek poškodené časti by sa mali okamžite vymeniť, aby sa zabránilo ďalšiemu poškodeniu.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

Granulátor laboratórneho koša

Granulátor laboratórneho koša

Košík

Košík