Produktoversigt over Lab Rotary Granulator

ZL-80 Lab Rotary Granulator er en kompakt, højtydende vådt granuleringssystem designet til laboratorie-pelletiseringsapplikationer i de farmaceutiske, kemiske og fødevareforarbejdningsindustrier. Denne laboratoriepelletizer er ideel til forskning og udvikling, formuleringsforsøg og produktion af små batch.

Som en del af en komplet granuleringslinje bruges det ofte i forbindelse med en GHL-mixer med høj forskydning og en FG Fluid Bed Dryer , der giver en problemfri arbejdsgang til behandling af vådt pulver, dannelse af granulat og tørring. Dets kompakte design og høje fleksibilitet gør det til et vigtigt udstyr til F & U -faciliteter og pilotanlæg.

Denne roterende granuleringsmaskine leverer ensartede, tætte granuler med fremragende strømningsegenskaber og komprimerbarhed, klar til yderligere behandling, såsom tabletkomprimering eller kapselfyldning.

Lab roterende granulatorvideo

Våd granuleringsprocesvideo

Arbejdsprincip for det våde granuleringsudstyr

ZL-80 Rotary Granulator bruger en mekanisk ekstruderings- og komprimeringsmetode til at producere ensartede cylindriske granuler fra fugtigt pulvermaterialer. Sådan fungerer det:

Trin 1: Lastning af vådmateriale

Det tilberedte våde pulver føres ind i granulatoren via det øverste indløb. Materialets konsistens skal være optimal til ekstrudering-typisk tilberedt i en mixer med høj forskydning.

Trin 2: Komprimering og ekstrudering

Et roterende presserende blad driver materialet nedad mod granuleringskammeret. Et specielt designet spiralhjul skubbes derefter materialet mod en sigte skærm med definerede åbningsstørrelser.

Trin 3: Granuledannelse

Når det fugtige materiale er komprimeret, ekstruderes det gennem masken og danner ensartede og ensartede cylindriske granuler. Denne model inkluderer ikke en skærer, hvilket gør den ideel til formuleringsforsøg, hvor granulatlængde kan variere og evalueres.

Trin 4: Granuleudladning

Granulerne udledes gennem en udløb, klar til tørring i en flydende tørretumbler eller til direkte emballage. Den åbne udledningsstruktur minimerer klæbning og tilstopning, selv med klæbrige eller viskøse materialer.

Lab Rotary Granulator

Lab Rotary Basket Granulator

Lab Rotary Basket Granulator

Rotary Granulator

Nøglekomponenter og funktioner

Skærmbillede af præcisionsnet

Mesh -størrelsen bestemmer direkte granulatdiameteren. Flere skærmindstillinger er tilgængelige og tilbyder fleksibilitet til forskellige materialer.

Spiralhjulets design

Reducerer materialeopvarmning og forbedrer strømmen, hvilket gør det velegnet til varmefølsomme eller klæbrige stoffer.

Justerbar hastighedskontrol

Uafhængig hastighedskontrol til presning af klinger muliggør behandling af en lang række materialetyper.

Konstruktion i fuld rustfrit stål

Fås i 304 eller 316L rustfrit stål, der opfylder GMP -kravene til hygiejne og korrosionsbestandighed.

Kompakt fodaftryk

Ideel til laboratorier med begrænset plads eller dem, der skalerer op til pilotproduktion.

Rotary Basket Granulator Specifikationer

Specifikation |

Detaljer |

Model |

ZL-80 |

M kapacitet (kg/time) |

10-20 |

Power (KW) |

0.37 |

Kurvdiameter (mm) |

80 |

Roterende hastighed |

Inverter (VFD) reguleret |

Sigtehul (mm) |

0,6-3 |

Strømforsyning |

220V/1P/50Hz |

Kontaktmateriale |

SUS304 / SUS316L |

Kontrolindstillinger |

Tryk på knappen |

Nettovægt (kg) |

80 |

Dimensioner (mm) |

800x600x1000 |

Anvendelser: Hvor den roterende granuleringsmaskine udmærker sig

Denne alsidige lab-skala våd granulator er perfekt til forskellige applikationer, især hvor granulatstørrelse ensartethed, produktkonsistens og ren behandling er vigtig.

Farmaceutisk industri

Granulering af API'er (aktive farmaceutiske ingredienser) og excipienser til tablet- og kapselproduktion

Ideel til formuleringer, der involverer urteekstrakter, vitaminer og nutraceutiske pulvere

Hjælper med at evaluere tabletstrømningsegenskaber, komprimeringsevne og opløsningsadfærd

Kemisk og agrokemisk industri

Granulering af pesticidpulvere, gødning, keramiske materialer og katalysatorer

Velegnet til materialer med høj viskositet eller dårlig strømningsevne

Mad- og ernæringsprodukter

Dannelse af granuler fra fødevarepulvere, funktionelle ingredienser og sødestoffer

Brugt i F & U og lille batchproduktion af øjeblikkelige drikkepulvere, krydderi-granuler og proteinblandinger

Komponenter i en kurvgranulator

1. Kurven og sigten

Kurven er den centrale komponent i en kurvgranulator. Det er en cylindrisk beholder med en perforeret base og sidevægge. Kurven er ansvarlig for at holde det materiale, der er granuleret, og tillader granulaterne at passere.

Sigten kommer i et perforeret metalplade. Det fungerer som en mesh -skærm og vikles rundt om kurven. Med en rustfri stålkonstruktion fungerer sigten til at klassificere og screente partiklerne knust af den roterende rotor.

Basket Granulator Sieve fås i forskellige størrelser og perforerede typer. Sieve hjælper med at opnå de ønskede partikelstørrelser afhængigt af dine produktionsbehov. Vores sigte har en runde. Det perforerede metalplade's mindste hul er 0,6 mm.

1.1 typer kurve

Kurvgranulatorer findes i forskellige typer kurve, inklusive faste og aftagelige kurve. Faste kurve er permanent fastgjort til granulatoren, mens aftagelige kurve let kan fjernes til rengørings- og vedligeholdelsesformål.

1.2 Materialer, der bruges til kurve og sigte

Kurve og sigter er lavet af forskellige materialer, herunder rustfrit stål og kulstofstål. Rustfrit stål er det mest almindelige materiale, der bruges til fremstilling af kurve på grund af dets korrosionsmodstand og holdbarhed.

2. Impeller

Impellerne i den roterende kurvgranulator er en roterende komponent, der er ansvarlig for at blande og agitere materialet inde i kurven. Skovlhjulet sikrer, at materialet er ensartet fordelt, og at granulaterne er af ensartet størrelse og form. Skovlhjulet anbringes inde i kurven og roterer i høje hastigheder for at skabe en centrifugalkraft, der skubber materialet mod kurvens vægge.

2.1 Impellerdesign

Designet af pumpehjulet påvirker effektiviteten og effektiviteten af granuleringsprocessen. Impeller er designet med forskellige former og størrelser, og antallet af klinger varierer også. Impellerdesignet skal sikre, at materialet er godt blandet, og at granulerne er af den ønskede størrelse og form.

2.2 Materialer, der bruges til pumpehjul

Skovlhjulet er lavet af forskellige materialer, herunder rustfrit stål og kulstofstål. Rustfrit stål er det mest almindelige materiale, der bruges til at fremstille skovlhjul på grund af dets korrosionsmodstand og holdbarhed.

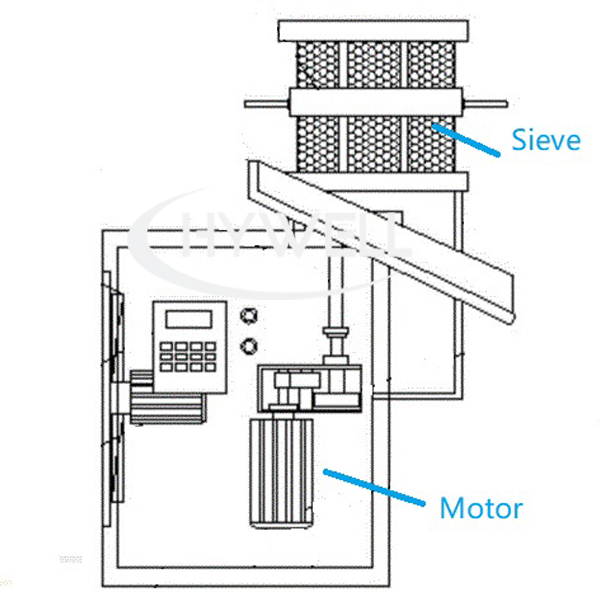

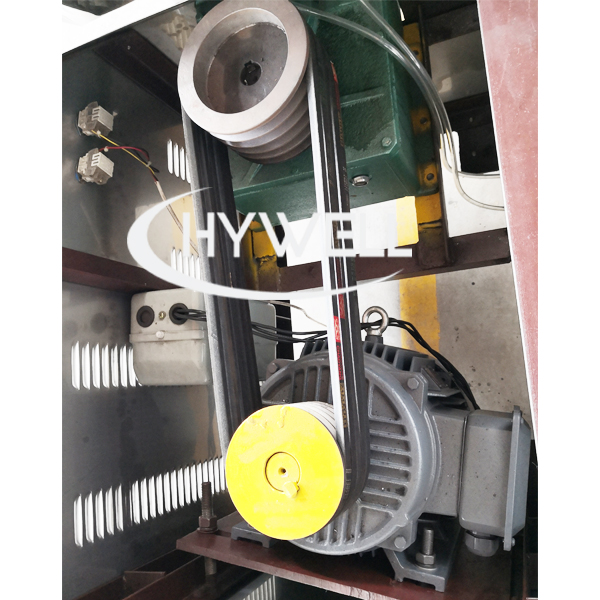

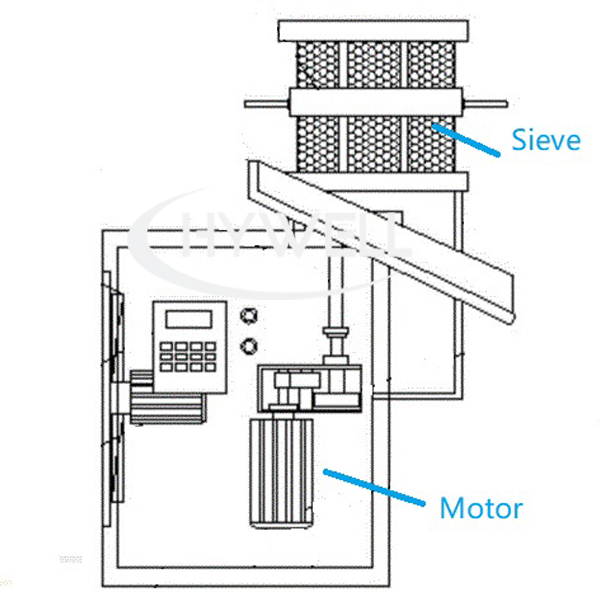

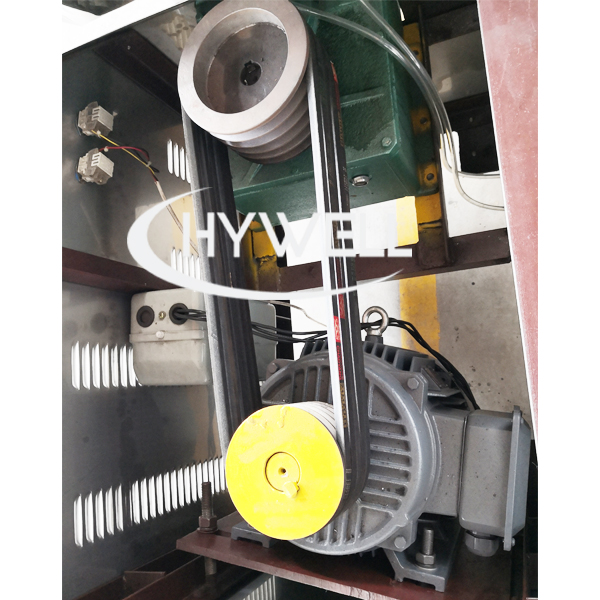

3. drevmekanisme

Drevmekanismen er ansvarlig for at dreje pumpehjulet inde i kurven. Det består af flere komponenter, herunder motor, bælte og remskiver.

3.1 Motor

Motoren er hovedkomponenten i drevmekanismen og er ansvarlig for at tilvejebringe den strøm, der er nødvendig for at rotere pumpehjulet. Motorens hestekræfter og hastighed afhænger af størrelsen og typen af kurvgranulatoren.

3.2 Belt

Bæltet er ansvarlig for at overføre strømmen fra motoren til remskiverne. Det er lavet af gummi eller syntetiske materialer og bør spændes korrekt for at sikre effektiv kraftoverførsel.

3.3 remskiver

Remskiver er ansvarlige for at overføre strømmen fra bæltet til pumpehjulet. De findes i forskellige størrelser og materialer og bør justeres korrekt for at sikre effektiv strømoverførsel.

Drivenhed

Gearkasse

Motor

Fordele ved ZL-80 Lab Rotary Granulator

Støvfri operation

Det lukkede behandlingskammer forhindrer støvemission og understøtter rent rummiljøer.

Højt udbytte og lavt materiale tab

Designet til effektiv materialestrøm og minimal klæbning.

Let rengøring

Demontering er hurtig og enkel, spare tid under produktændringer.

Skalerbart design

Resultater fra laboratoremaskinen kan let skaleres til industrielle modeller.

Tilgængelige modeller og opskaleringsmuligheder

Mens ZL-80 er ideel til laboratorie- og pilotproduktion, inkluderer vores produktportefølje en række Industrielle roterende granulatorer (såsom ZL-200, ZL-300 og ZL-400 modeller) til storskala granulatproduktion. Disse maskiner har avancerede kontrolsystemer til granulatlængde, kontinuerlig drift og højere gennemstrømningskapacitet.

Materiel kompatibilitet og overholdelse

ZL-80-granuleringssystemet er bygget til at imødekomme de strenge krav fra moderne procesindustrier. Rammen og kontaktdelene fås i:

Udstyret overholder GMP- og CE -standarderne, hvilket gør det velegnet til brug i globale farmaceutiske og fødevareproduktionsfaciliteter.

Integration med komplette granuleringslinjer

ZL-80 Rotary Granulator kan integreres fuldt ud i en modulær granuleringslinie, der inkluderer:

Våd blanding (via GHL-mixere med høj forskydning)

Vakuumtransportsystemer

Tørringsudstyr (tørretumblere med væskeseng, bakke tørretumblere)

Sigtningsmaskiner (vibrationssigter til screening efter tørring)

Tablet pressemaskiner eller kapselfyldningsmaskiner

Denne plug-and-play-modularitet understøtter fleksibel procesvalidering, pilotskala-test og opskalering til fuld produktion.

Ordre- og tilpasningsmuligheder

Vi tilbyder globale leverings- og tilpasningstjenester til at skræddersy ZL-80 Rotary Granulator til dine nøjagtige behov. Valgmuligheder inkluderer:

Tilpasning af skærmstørrelse størrelse

Blade vinkel og materialeopgraderinger

Fuld automatisering med PLC og HMI -interface

Kontakt os i dag for et tilbud, teknisk specifikationsark eller for at diskutere en komplet lab- eller produktionslinjeløsning til dit projekt.

Vedligeholdelsestips til roterende granulatorer

For at sikre levetiden og effektiv drift af kurvgranulatorer er det vigtigt at udføre regelmæssig vedligeholdelse. Her er nogle tip:

Rensning

Kurvgranulatorer skal rengøres regelmæssigt for at forhindre opbygning og forurening. Skovlhjulet, kurven og andre dele skal adskilles og rengøres grundigt.

Smøring

De bevægelige dele af roterende kurvgranulatorer skal smures regelmæssigt for at forhindre slid. Olien skal være af høj kvalitet og påføres i den rigtige mængde.

Inspektion

Kurvgranulatorer skal inspiceres regelmæssigt for tegn på slid. Eventuelle beskadigede dele skal udskiftes hurtigt for at forhindre yderligere skader.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文

Lab Rotary Basket Granulator

Lab Rotary Basket Granulator

Kurv

Kurv