Pengeringan Semprot: Teknologi Bubuk Di Balik Produk Sehari -hari

Banyak barang yang kami gunakan dalam kehidupan sehari-hari kami tersedia dalam bentuk bubuk bebas debu. Banyak produk, dari susu bubuk hingga obat -obatan tertentu, tidak dapat menahan proses dehidrasi standar dan membutuhkan prosedur khusus untuk dikonversi menjadi bentuk bubuk. Prosedur khusus ini disebut Semprotkan pengeringan.

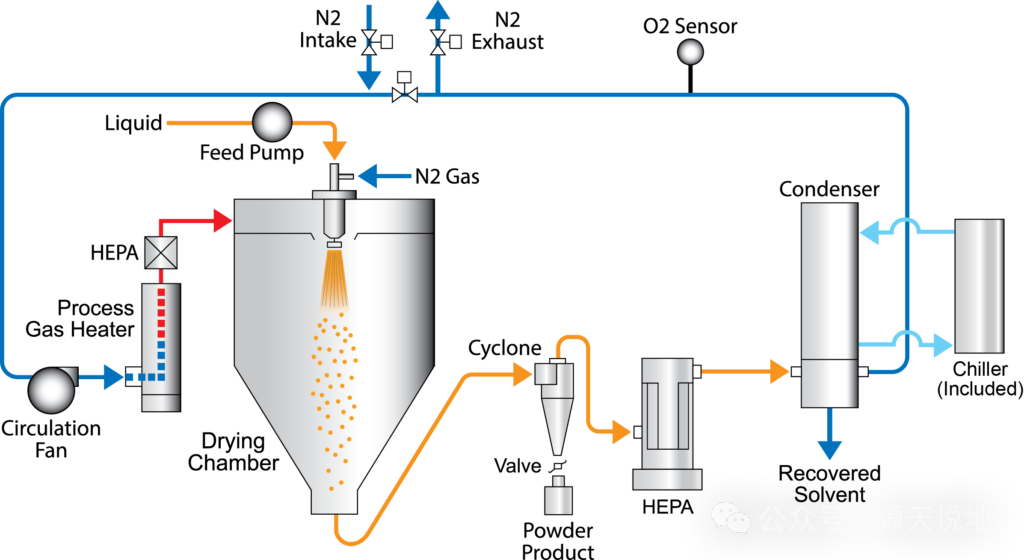

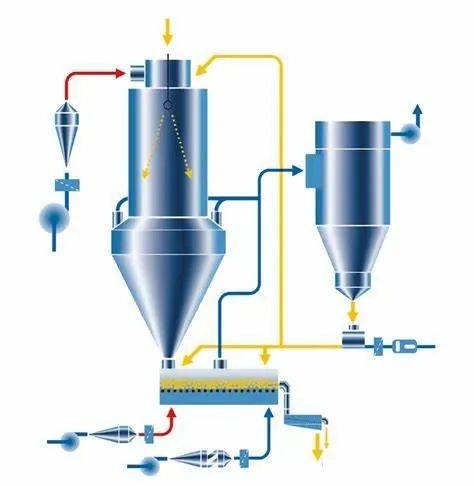

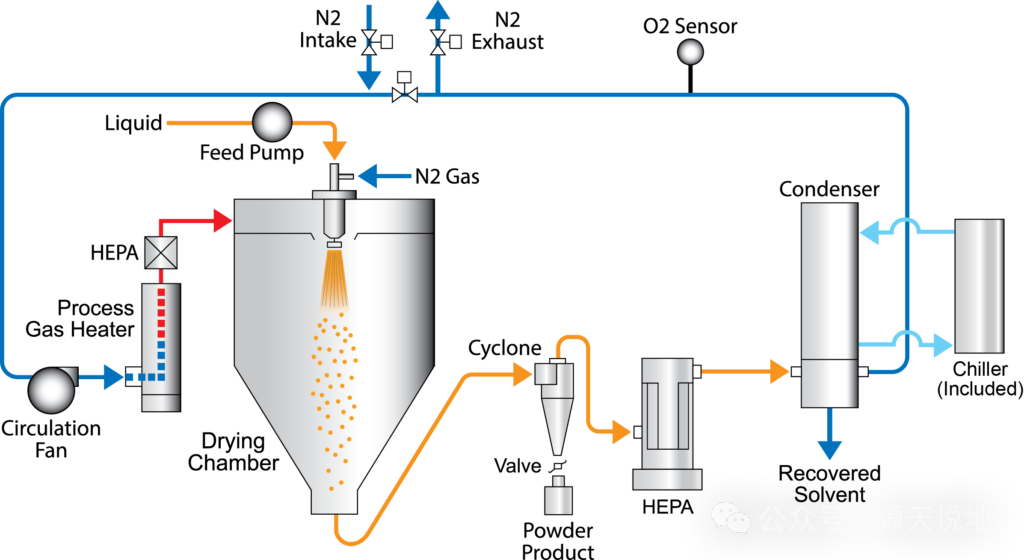

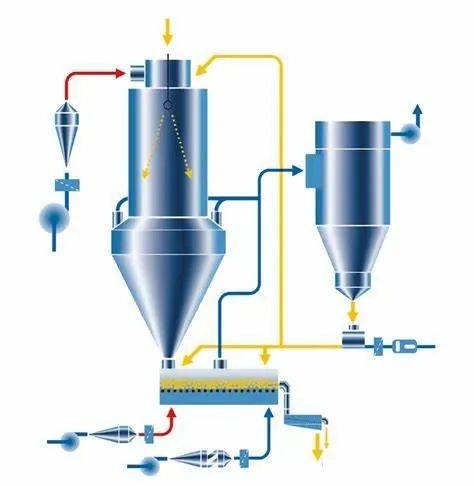

Proses ini melibatkan penyebaran cairan atau bubur dalam gas panas dan kering untuk mendapatkan bubuk dengan distribusi ukuran partikel yang konsisten. Gas udara atau inert biasa dapat digunakan dalam proses ini. Misalnya, etanol dan produk lain yang bereaksi dengan oksigen dapat diproses dengan nitrogen panas alih -alih udara.

Dalam peralatan pengeringan semprot, berbagai atomizer atau nozel digunakan untuk memecah cairan atau bubur menjadi tetesan atom dengan ukuran partikel yang sangat kecil.

Nozel swirl tekanan tinggi cairan tunggal dan nozel disk berputar adalah tipe nozzle yang paling umum digunakan. Distribusi ukuran partikel yang lebih luas dapat dicapai dengan roda alat penyemprot, tetapi terlepas dari itu, ukuran partikel yang konsisten dapat dicapai di kedua metode.

Ukuran tetesan antara 10 dan 500 μm dapat diperoleh dengan menggunakan nozel spesifik dalam proses tertentu. Kisaran diameter 100 hingga 200 μm adalah ukuran partikel yang paling umum digunakan.

Faktor utama yang mempengaruhi pengeringan semprotan

Suhu saluran masuk dan outlet

Suhu ruang pengeringan semprot biasanya mengacu pada suhu udara panas yang memasuki menara. Suhu pengeringan adalah faktor terpenting yang mempengaruhi sifat fisik dan kimia bubuk semprot-kering.

Suhu pengeringan semprot menentukan kadar air dari bubuk yang dicetak. Meningkatkan suhu pengeringan semprot dari 120 ° C hingga 200 ° C dapat mengurangi air dalam bubuk kering dari 5,29% menjadi 3,88%.

Ukuran partikel produk kering-semprot juga tergantung pada suhu saluran masuk udara panas. Peningkatan suhu pengeringan menghasilkan penguapan air yang lebih cepat, yang menyebabkan mikrosfer terbentuk lebih cepat tanpa waktu yang cukup untuk menyusut, menghasilkan ukuran partikel yang lebih besar.

Ketika suhu pengeringan saluran masuk meningkat dari 138 ° C hingga 202 ° C, ukuran partikel bubuk berry acai meningkat dari 13,38 μm menjadi 20,11 μm. Demikian pula, ukuran partikel bubuk jus guava meningkat secara signifikan dengan meningkatnya suhu masuk.

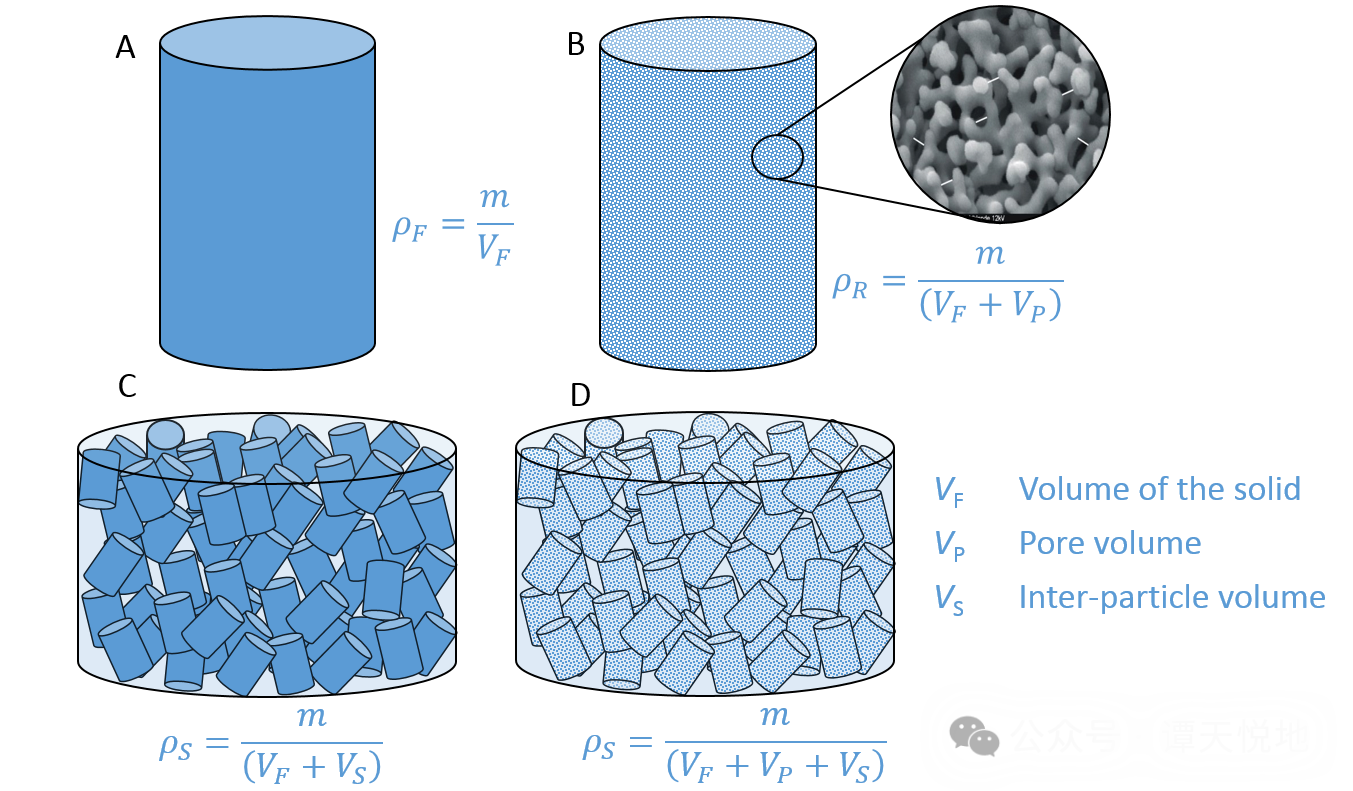

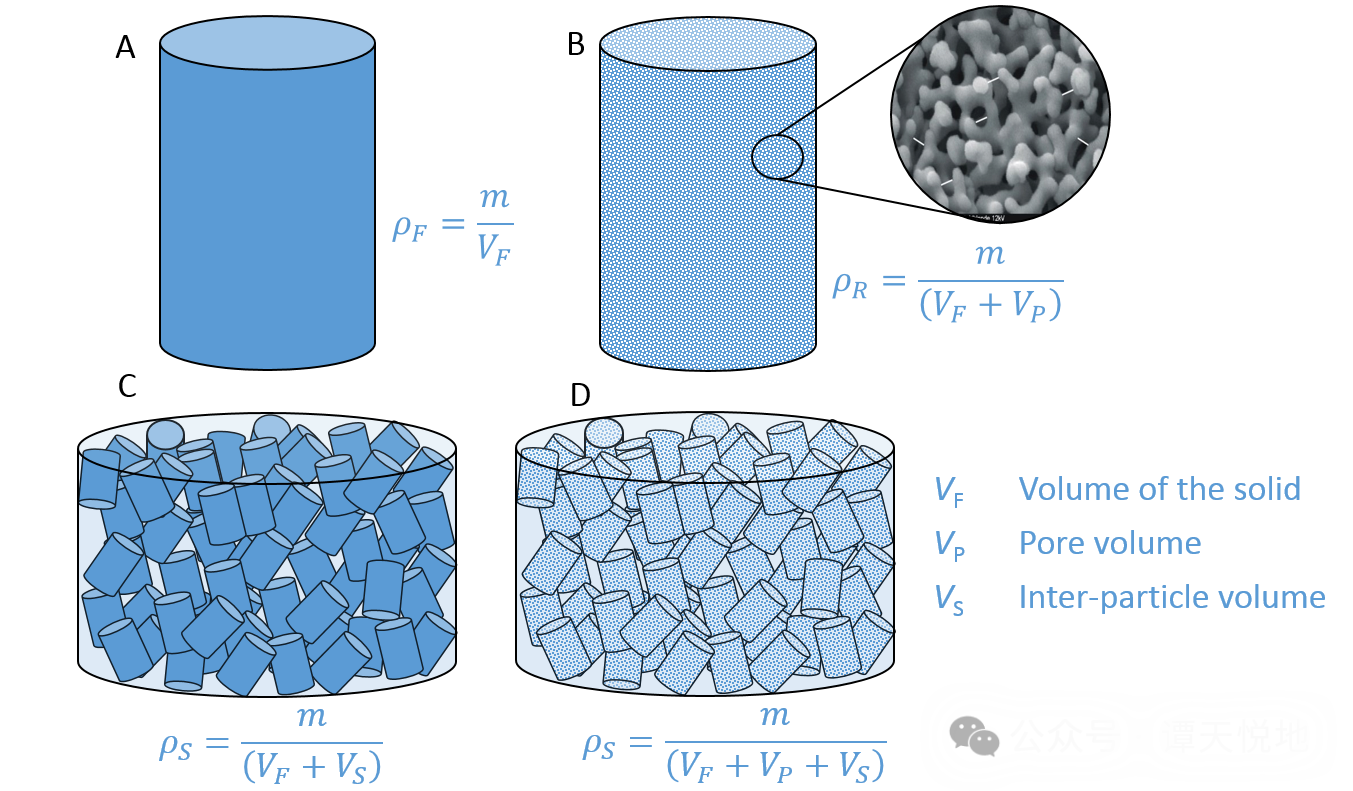

Kepadatan curah bubuk semprot berkurang dengan meningkatnya suhu. Partikel yang lebih besar dapat berongga di dalam atau memiliki struktur berpori atau rusak karena laju penguapan air yang lebih tinggi. Biasanya, partikel berpori atau terfragmentasi menunjukkan kepadatan pengemasan yang lebih rendah.

Selain itu, karena kelembaban partikel berbanding terbalik dengan suhu pengeringan dan air lebih padat daripada kebanyakan padatan makanan kering, bubuk yang diproduksi pada suhu yang lebih tinggi memiliki kepadatan curah yang lebih rendah daripada bubuk yang diproduksi pada suhu yang lebih rendah.

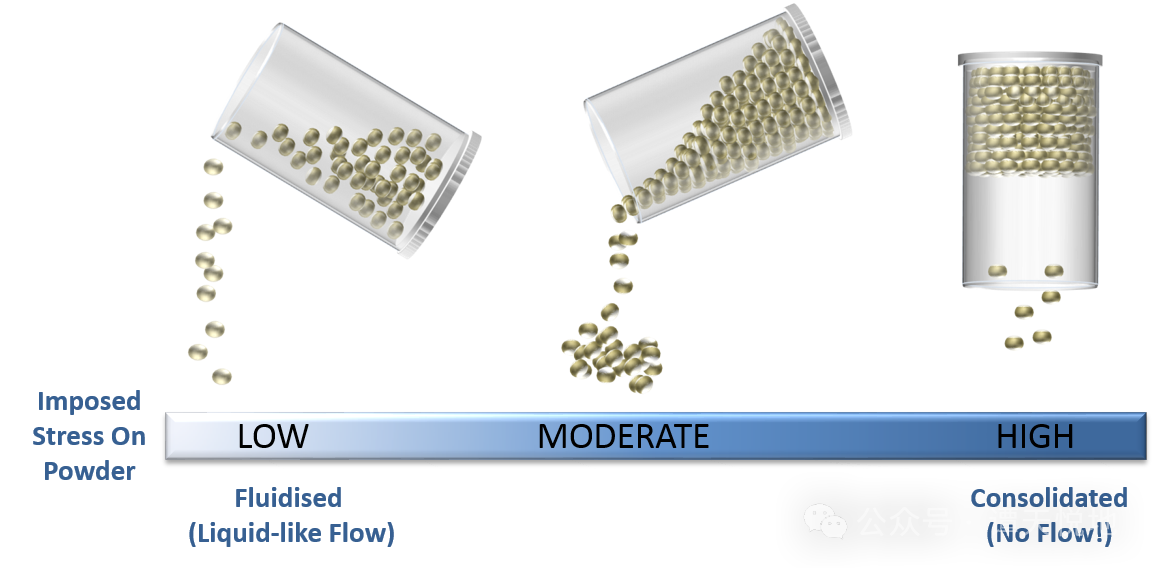

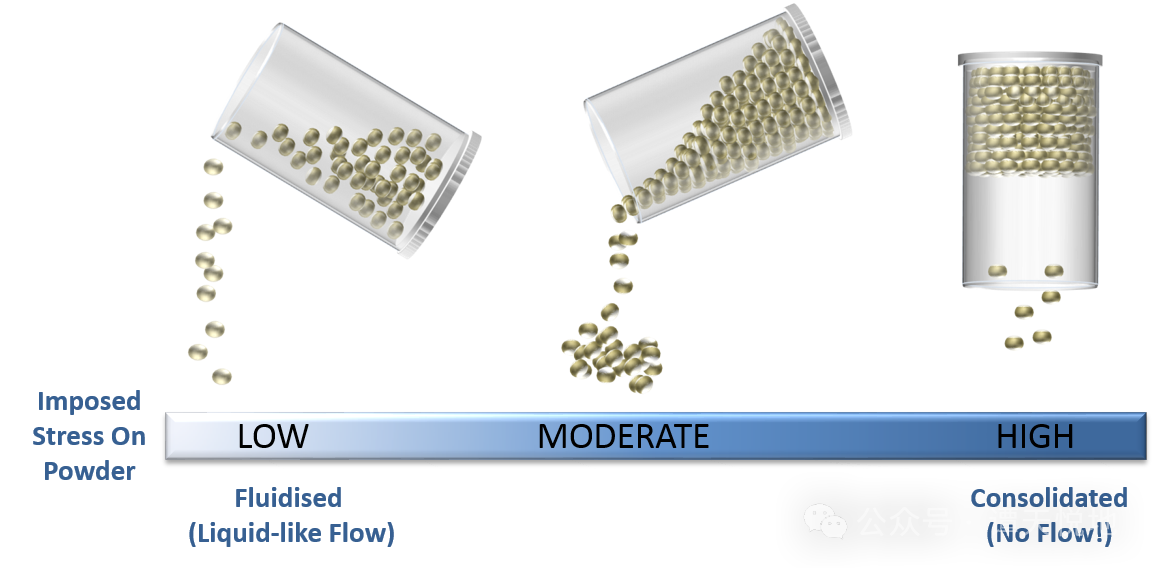

Fluiditas bubuk semprot-kering juga dipengaruhi oleh suhu pengeringan sampai batas tertentu. Ketika suhu meningkat, fluiditas akan berkurang.

Ini mungkin disebabkan oleh variasi yang lebih besar dalam morfologi partikel yang disebabkan oleh laju penguapan air yang lebih tinggi, sudut kontak permukaan yang lebih kecil yang disebabkan oleh porositas atau struktur yang rusak, yang meningkatkan gesekan antara bubuk dan permukaan dan resistensi internal antara partikel. Besar, menghasilkan berkurangnya likuiditas.

Kelarutan juga merupakan karakteristik kualitas penting dari produk bubuk dan dapat secara langsung mempengaruhi perilaku rekonstitusi makanan semprot-kering. Ketika suhu pengeringan semprot meningkat dari 120 ° C hingga 160 ° C, kelarutan bubuk meningkat.

Bahan dinding

Zat yang kaya gula, seperti jus dan jus sayuran, sulit untuk disemprot secara langsung tanpa agen yang menanamkan. Bahan dinding adalah polimer yang menyematkan bahan aktif selama proses pengeringan semprot dan merupakan yang paling penting dalam pengeringan semprot. Salah satu faktor.

Bahan dinding dapat meningkatkan suhu transisi kaca dan hasil selama pengeringan semprot, dan mengurangi viskositas dan higroskopisitas produk bubuk. Bahan dinding umum termasuk gum arab, maltodekstrin, gelatin, pati, pektin, metilselulosa, alginat, tricalcium fosfat dan kombinasinya.

Pilihan bahan dinding terutama tergantung pada tujuan pengeringan semprot dan sifat fisik dan kimia dari bahan olahan. Bahan dinding harus sangat larut dalam pelarut proses dan memiliki kemampuan pembentukan film yang cukup untuk menghasilkan solusi viskositas rendah bahkan pada konsentrasi tinggi.

Untuk pengeringan semprot, mereka harus memiliki berat molekul tinggi dan suhu transisi kaca yang tinggi untuk meningkatkan sifat anti-stick dari produk akhir. Mereka harus dapat melindungi senyawa sensitif dari efek panas, oksigen, cahaya, dll.

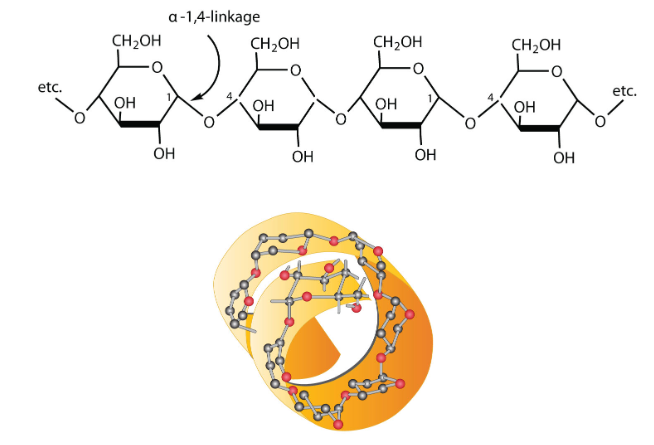

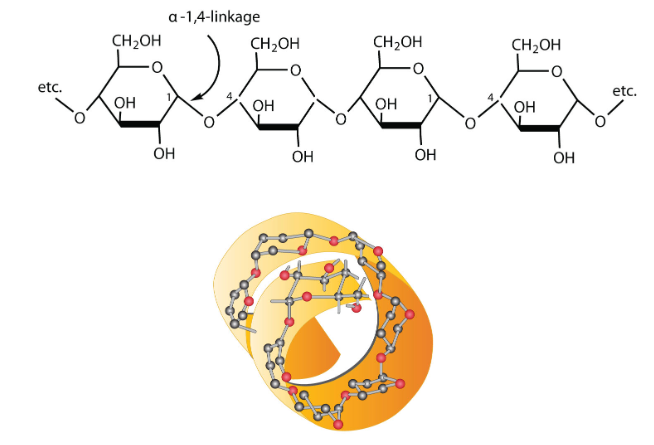

Bahan dinding yang umum digunakan untuk pengeringan semprot adalah karbohidrat.

• Pati dan turunannya (pati, maltodekstrin, dekstrin dan siklodekstrin)

Pati dan turunannya memiliki sifat pengeringan semprot yang baik, seperti berat molekul tinggi dan suhu transisi kaca yang tinggi, kelarutan tinggi dalam air dingin dengan viskositas rendah, sifat anti-stick dan kemampuan untuk menghasilkan bubuk yang relatif padat.

Namun, pati tidak memiliki kemampuan pembentukan film, yang sangat merugikan efisiensi pengeringan, terutama pelestarian senyawa sensitif.

• GUM (gusi arab atau campuran akasia dan karaya)

Gusi. Dibandingkan dengan pati, permen karet memiliki kemampuan pembentukan film yang lebih baik, tetapi suhu transisi gelasnya relatif rendah.

• Selulosa dan turunannya (selulosa, carboxymethylcellulose, hydroxypropylmethylcellulose, dll.)

Selulosa dan turunannya memiliki sifat pembentukan film yang baik dan aktivitas permukaan, tetapi tidak mudah dicerna.

Kombinasi turunan pati atau pati dan gusi dapat meningkatkan kinerja pengeringan semprotan, tetapi kandungan gusi harus lebih rendah dari turunan pati atau pati.

Telah dilaporkan bahwa protein, terutama protein whey, memiliki kemampuan pembentukan film yang sangat baik dan kemampuan retensi nutrisi, dan sering digunakan bersama dengan turunan pati atau pati.

Kecepatan umpan

Dalam proses pengeringan semprot, kecepatan umpan adalah salah satu faktor penting. Kecepatan umpan menentukan waktu tempat tinggal bahan di ruang pengeringan, pemisah dan conveyor, dan juga mempengaruhi atomisasi material dan ukuran tetesan.

Laju umpan pada dasarnya tergantung pada kecepatan alat penyemprot, semakin tinggi kecepatan pompa, semakin cepat laju umpan. Namun, laju umpan yang lebih tinggi akan memperlambat perpindahan panas, sehingga sulit bagi tetesan untuk benar -benar kering dan mudah mengarah ke dinding yang menempel.

Selain itu, kecepatan umpan yang terlalu tinggi akan menyebabkan tetesan jatuh langsung ke ruang pengeringan. Ini karena udara panas telah jenuh dan tetesan berkecepatan tinggi tidak dapat sepenuhnya atomisasi, pada akhirnya mengarah ke pengurangan hasil bubuk.

Laju umpan yang lebih tinggi menghasilkan waktu interaksi yang tidak mencukupi antara tetesan dan udara panas, meningkatkan kadar air dari bubuk semprot-kering.

Laju umpan yang terlalu tinggi adalah operasi yang tidak tepat yang perlu dihindari selama proses pengeringan semprot. Kecepatan umpan yang terlalu tinggi seringkali merupakan faktor penting dalam bubuk yang menempel pada dinding, menyerap kelembaban, dan pipa yang menyumbat. Selain mengurangi hasil bubuk, ini juga membawa masalah ekstra untuk pembersihan di tempat.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文