Uscarea prin pulverizare: tehnologia de pudrare din spatele produselor de zi cu zi

Multe articole pe care le folosim în viața noastră de zi cu zi sunt disponibile sub formă de pulbere fără praf. Multe produse, de la lapte praf la anumite medicamente, nu pot rezista procesului standard de deshidratare și necesită proceduri speciale pentru a fi transformate în pudră. Această procedură de specialitate se numește uscare prin pulverizare.

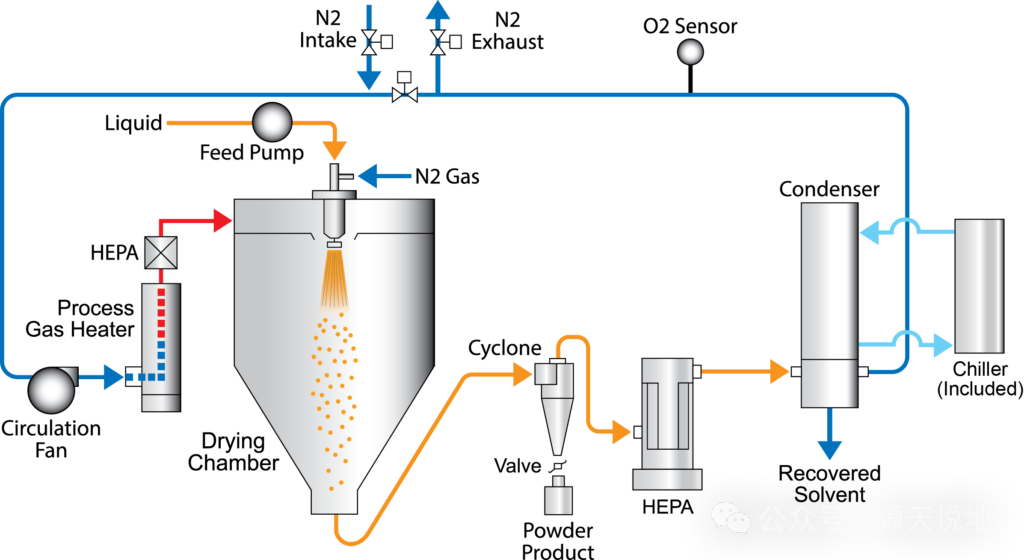

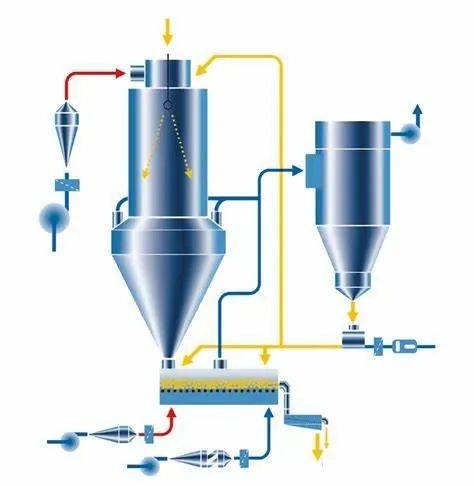

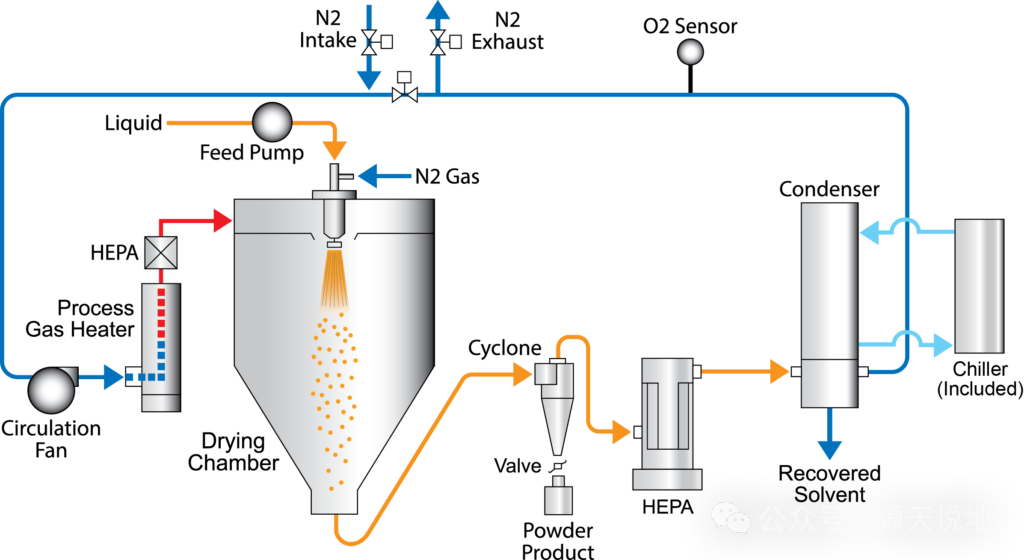

Procesul implică dispersarea unui lichid sau suspensie într-un gaz fierbinte, uscat pentru a obține o pulbere cu o distribuție consistentă a dimensiunii particulelor. În acest proces pot fi utilizate aer obișnuit sau gaze inerte. De exemplu, etanolul și alte produse care reacționează cu oxigenul pot fi procesate cu azot fierbinte în loc de aer.

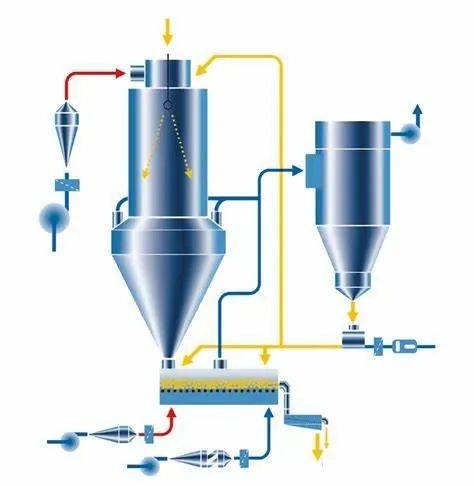

În echipamentele de uscare prin pulverizare, diferite atomizatoare sau duze sunt folosite pentru a sparge lichide sau suspensii în picături atomizate cu particule de dimensiuni extrem de mici.

Duzele cu un singur fluid de înaltă presiune și duzele cu disc rotativ sunt cele mai frecvent utilizate tipuri de duze. O distribuție mai largă a dimensiunii particulelor poate fi realizată cu roata atomizatorului, dar, indiferent, se poate obține o dimensiune consistentă a particulelor în ambele metode.

Dimensiunile picăturilor între 10 și 500 μm pot fi obținute prin utilizarea unor duze specifice în procese specifice. Un interval de diametre de la 100 la 200 μm este dimensiunea particulelor cel mai frecvent utilizată.

Principalii factori care afectează uscarea prin pulverizare

Temperatura la intrare și la ieșire

Temperatura camerei de uscare prin pulverizare se referă de obicei la temperatura aerului cald care intră în turn. Temperatura de uscare este cel mai important factor care afectează proprietățile fizice și chimice ale pulberii uscate prin pulverizare.

Temperatura de uscare prin pulverizare determină conținutul de umiditate al pulberii turnate. Creșterea temperaturii de uscare prin pulverizare de la 120°C la 200°C poate reduce apa din pulberea uscată de la 5,29% la 3,88%.

Dimensiunea particulelor produselor uscate prin pulverizare depinde, de asemenea, de temperatura de intrare a aerului cald. O creștere a temperaturii de uscare are ca rezultat o evaporare mai rapidă a apei, ceea ce face ca microsferele să se formeze mai repede, fără suficient timp pentru a se micșora, rezultând particule mai mari.

Pe măsură ce temperatura de uscare la intrare a crescut de la 138°C la 202°C, dimensiunea particulelor pulberii de fructe de acai a crescut de la 13,38 μm la 20,11 μm. În mod similar, dimensiunea particulelor pulberii de suc de guava a crescut semnificativ odată cu creșterea temperaturii de intrare.

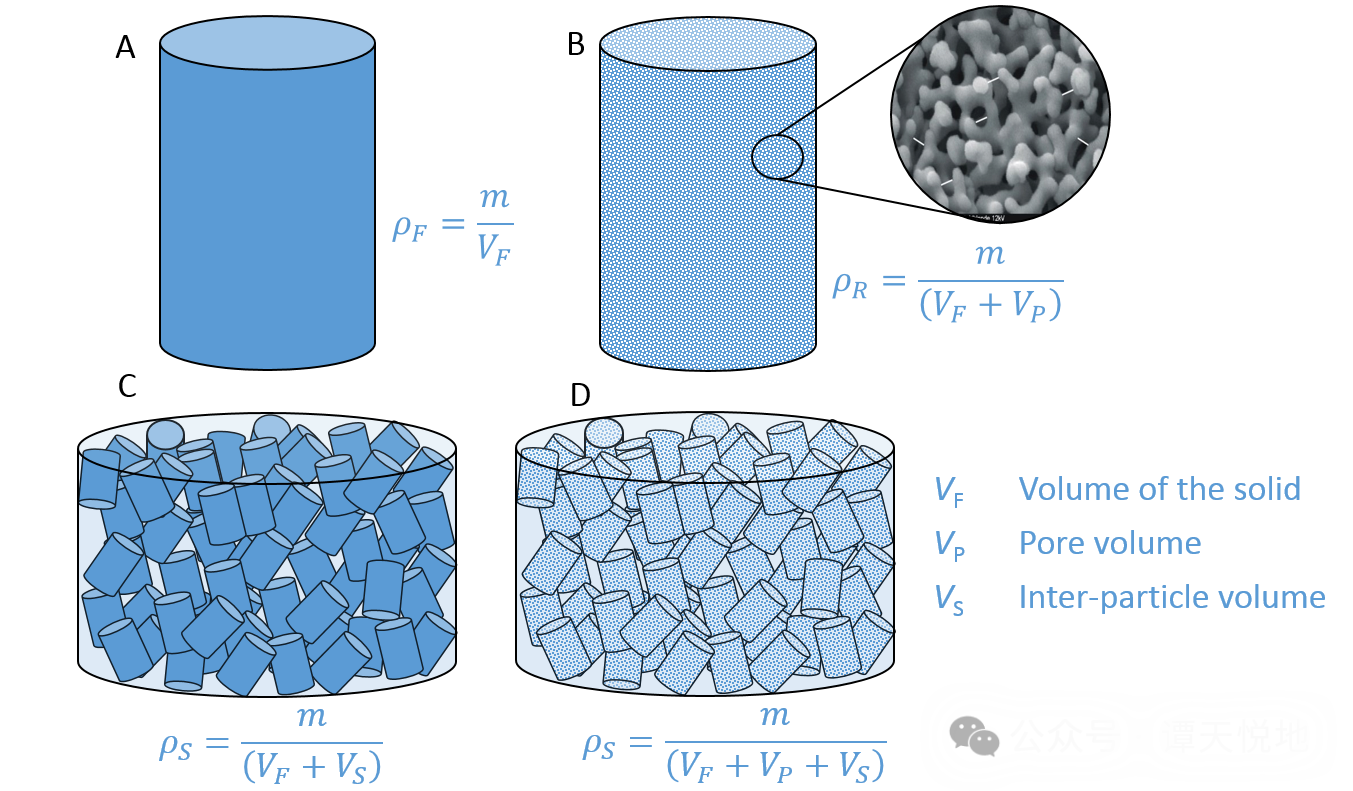

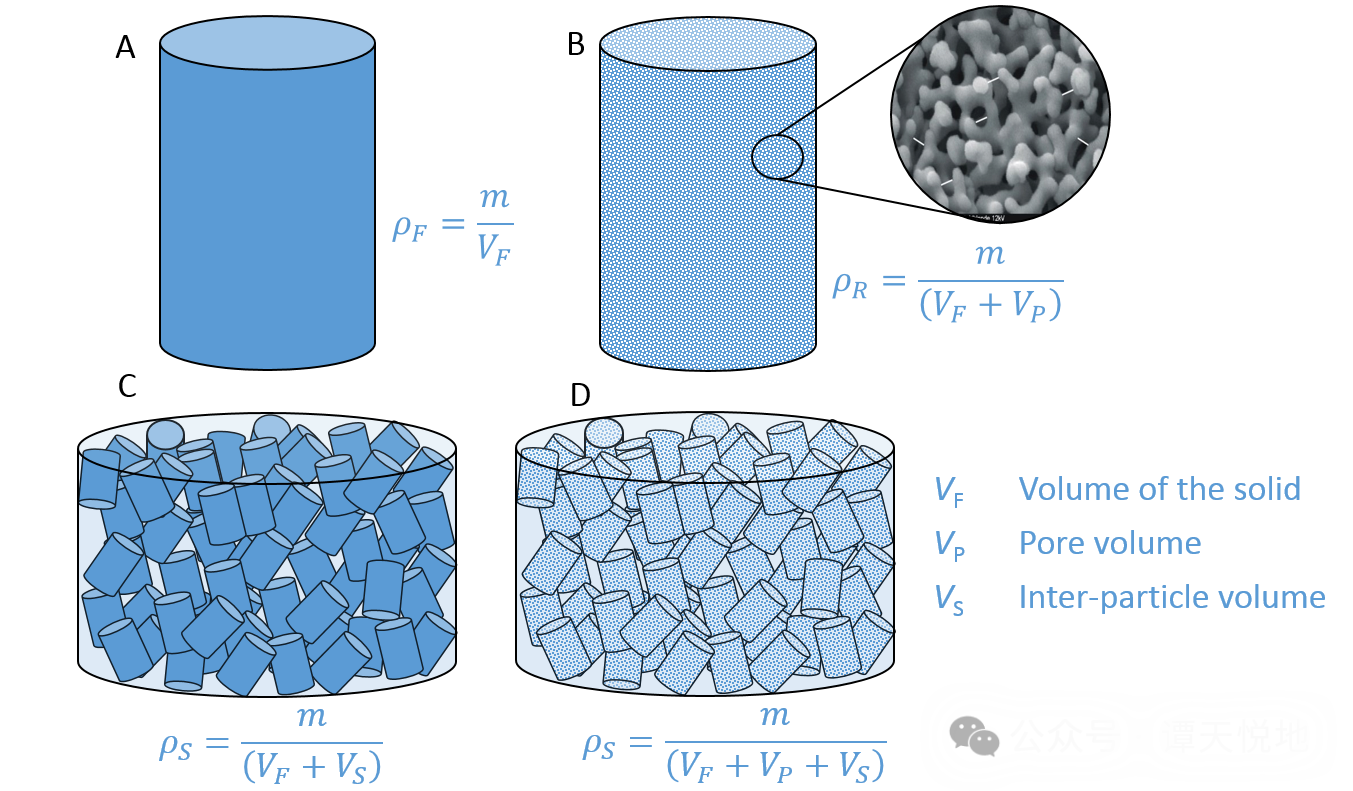

Densitatea în vrac a pulberii uscate prin pulverizare scade odată cu creșterea temperaturii. Particulele mai mari pot fi goale în interior sau au o structură poroasă sau spartă din cauza ratelor mai mari de evaporare a apei. De obicei, particulele poroase sau fragmentate prezintă densități de împachetare mai mici.

În plus, deoarece umiditatea particulelor este invers legată de temperatura de uscare, iar apa este mai densă decât majoritatea solidelor alimentare uscate, pulberile produse la temperaturi mai ridicate au o densitate în vrac mai mică decât pulberile produse la temperaturi mai scăzute.

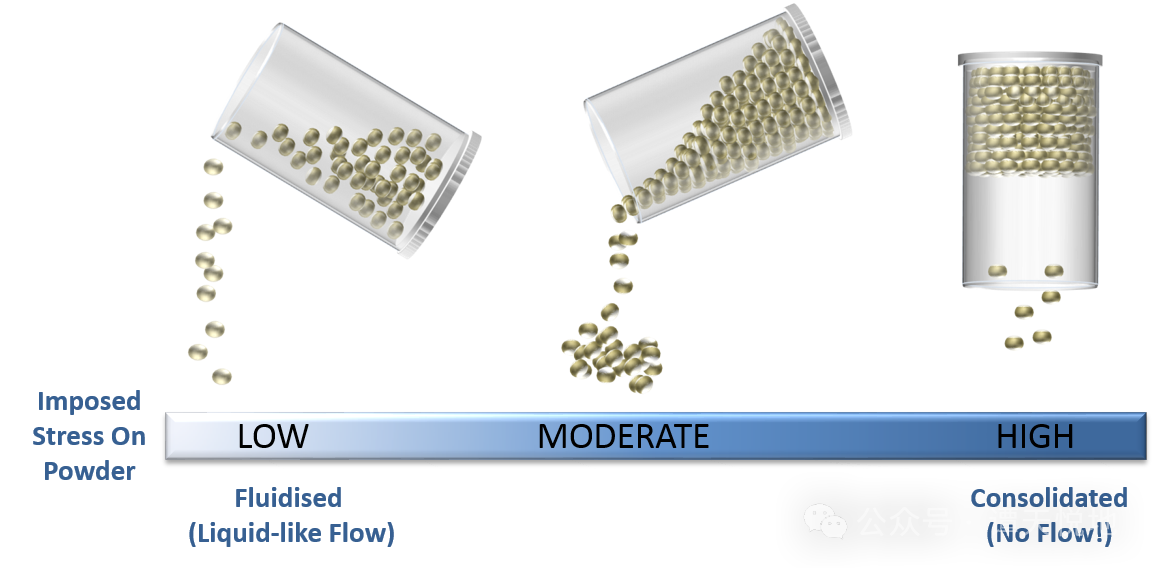

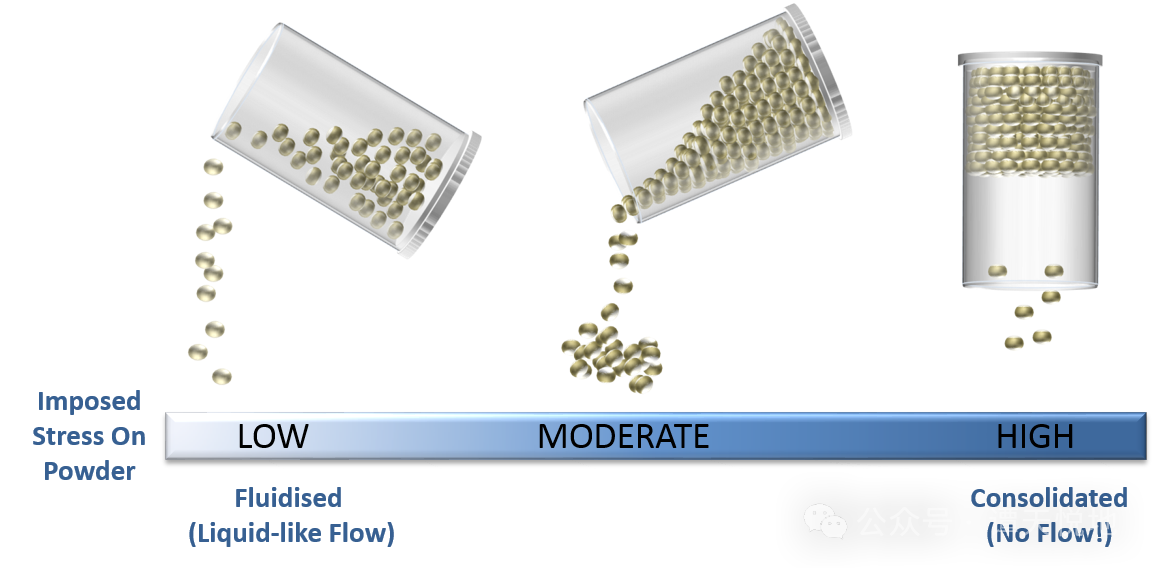

Fluiditatea pulberii uscate prin pulverizare este, de asemenea, afectată de temperatura de uscare într-o anumită măsură. Pe măsură ce temperatura crește, fluiditatea va scădea.

Acest lucru se poate datora variației mai mari a morfologiei particulelor cauzată de rata mai mare de evaporare a apei, unghiul de contact mai mic al suprafeței cauzat de porozitate sau structura spartă, care crește frecarea dintre pulbere și suprafață și rezistența internă dintre particule. mare, rezultând lichiditate redusă.

Solubilitatea este, de asemenea, o caracteristică importantă de calitate a produselor sub formă de pulbere și poate influența direct comportamentul de reconstituire a alimentelor uscate prin pulverizare. Pe măsură ce temperatura de uscare prin pulverizare crește de la 120°C la 160°C, solubilitatea pulberii crește.

Material de perete

Substanțele bogate în zahăr, cum ar fi sucurile și sucurile de legume, sunt greu de uscat prin pulverizare direct fără agenți de înglobare. Materialele de perete sunt polimeri care înglobează ingrediente active în timpul procesului de uscare prin pulverizare și sunt cei mai importanți în uscare prin pulverizare. Unul dintre factori.

Materialele de perete pot crește temperatura de tranziție sticloasă și randamentul în timpul uscării prin pulverizare și pot reduce vâscozitatea și higroscopicitatea produselor sub formă de pulbere. Materialele comune ale peretelui includ guma arabică, maltodextrină, gelatină, amidon, pectină, metilceluloză, alginat, fosfat tricalcic și combinațiile acestora.

Alegerea materialului de perete depinde în principal de scopul uscării prin pulverizare și de proprietățile fizice și chimice ale materialului prelucrat. Materialele de perete trebuie să fie foarte solubile în solvenți de proces și să aibă suficientă capacitate de formare a peliculei pentru a produce soluții cu vâscozitate scăzută chiar și la concentrații mari.

Pentru uscare prin pulverizare, acestea trebuie să aibă greutate moleculară mare și temperatură ridicată de tranziție sticloasă pentru a îmbunătăți proprietățile anti-lipire ale produsului final. Ele trebuie să fie capabile să protejeze compușii sensibili de efectele căldurii, oxigenului, luminii etc.

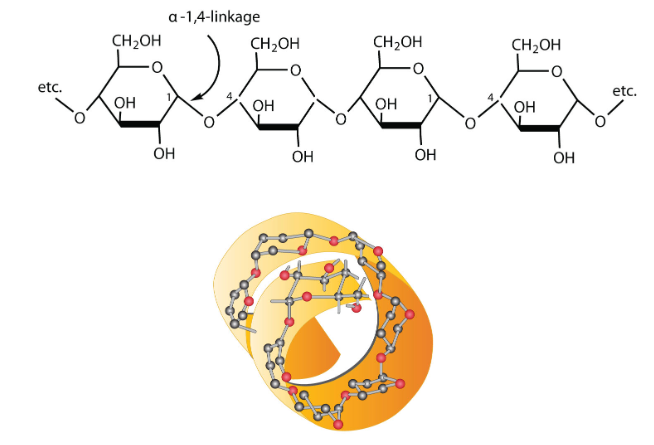

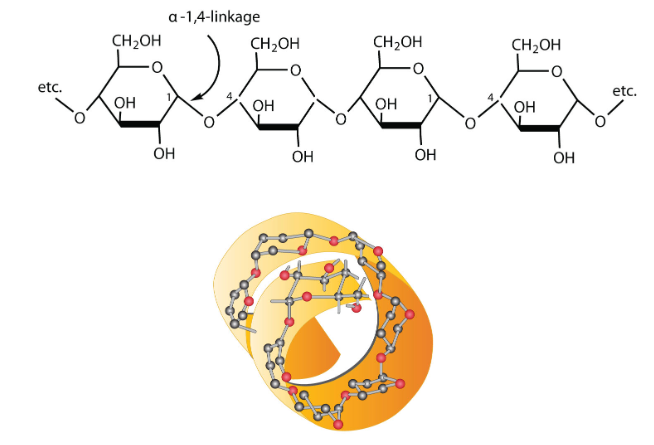

Materialele de perete utilizate în mod obișnuit pentru uscare prin pulverizare sunt carbohidrații.

• Amidonul și derivații săi (amidon, maltodextrină, dextrină și ciclodextrină)

Amidonul și derivații săi au proprietăți bune de uscare prin pulverizare, cum ar fi greutate moleculară mare și temperatură ridicată de tranziție sticloasă, solubilitate ridicată în apă rece cu vâscozitate scăzută, proprietăți anti-lipire și capacitatea de a produce pulberi relativ dense.

Cu toate acestea, amidonului îi lipsește capacitatea de formare a peliculei, ceea ce este foarte dăunător pentru eficiența uscării, în special pentru conservarea compușilor sensibili.

• Gumă (gumă arabică sau un amestec de salcâm și karaya)

Gumă. În comparație cu amidonul, guma are o capacitate mai bună de formare a peliculei, dar temperatura sa de tranziție sticloasă este relativ scăzută.

•Celuloza și derivații săi (celuloză, carboximetilceluloză, hidroxipropilmetilceluloză etc.)

Celuloza și derivații săi au proprietăți bune de formare a peliculei și activitate de suprafață, dar nu sunt ușor de digerat.

Combinația de amidon sau derivați de amidon și gumă poate îmbunătăți performanța uscării prin pulverizare, dar conținutul de gumă ar trebui să fie mai mic decât cel al amidonului sau al derivaților de amidon.

S-a raportat că proteinele, în special proteinele din zer, au o excelentă capacitate de formare a peliculei și o capacitate de reținere a nutrienților și sunt adesea folosite împreună cu amidon sau derivați de amidon.

Viteza de avans

În procesul de uscare prin pulverizare, viteza de alimentare este unul dintre factorii importanți. Viteza de alimentare determină timpul de rezidență al materialului în camera de uscare, separator și transportor și afectează, de asemenea, atomizarea materialului și dimensiunea picăturilor.

Viteza de alimentare depinde practic de viteza atomizorului, cu cât viteza pompei este mai mare, cu atât viteza de alimentare este mai mare. Cu toate acestea, o rată de alimentare mai mare va încetini transferul de căldură, ceea ce face dificilă uscarea completă a picăturilor și duce cu ușurință la lipirea peretelui.

În plus, o viteză prea mare de alimentare va face ca picăturile să cadă direct în camera de uscare. Acest lucru se datorează faptului că aerul fierbinte a fost saturat și picăturile de mare viteză nu pot fi complet atomizate, ceea ce duce în cele din urmă la o reducere a randamentului de pulbere.

Viteze mai mari de alimentare au ca rezultat un timp de interacțiune insuficient între picături și aer cald, crescând conținutul de umiditate al pulberii uscate prin pulverizare.

Viteza de alimentare excesivă este o operațiune necorespunzătoare care trebuie evitată în timpul procesului de uscare prin pulverizare. O viteză prea mare de avans este adesea un factor important pentru lipirea pulberii de pereți, absorbția umidității și înfundarea țevilor. Pe lângă reducerea randamentului de pulbere, aduce și probleme suplimentare pentru curățarea la fața locului.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文