Sprühtrocknung: Die Pulvertechnologie hinter alltäglichen Produkten

Viele Artikel, die wir in unserem täglichen Leben verwenden, sind in staubfreier Pulverform erhältlich. Viele Produkte, von Milchpulver bis zu bestimmten Medikamenten, können dem Standard -Dehydrationsprozess nicht standhalten und benötigen spezielle Verfahren in Pulverform. Dieses spezielle Verfahren heißt Sprühtrocknen.

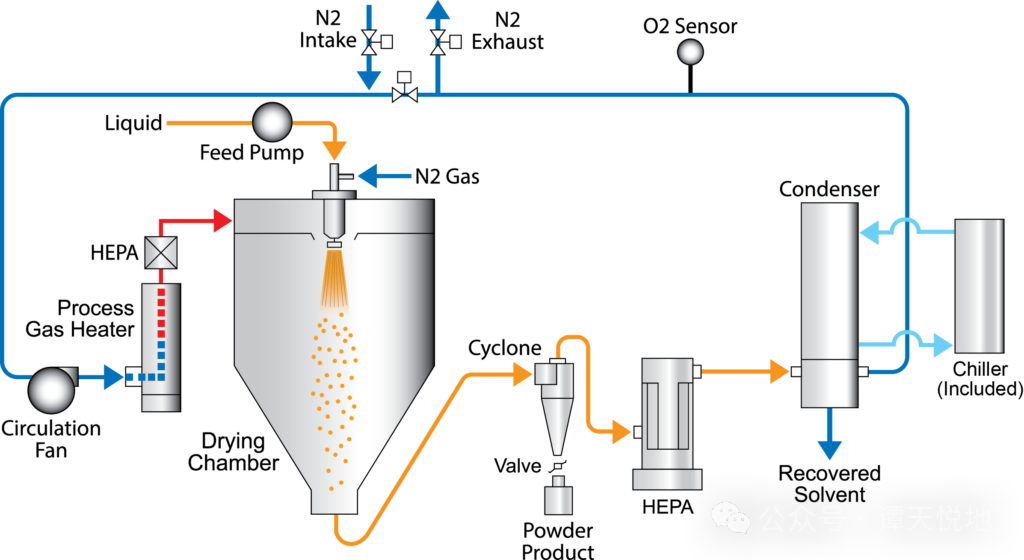

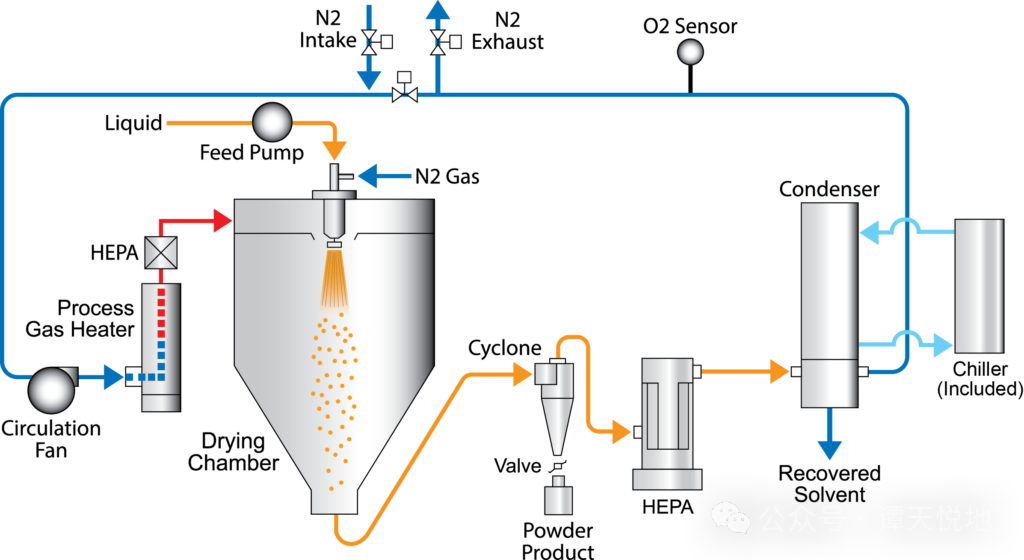

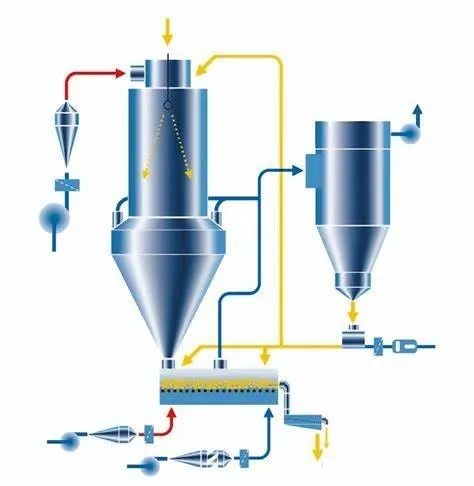

Das Verfahren beinhaltet das Dispergieren einer Flüssigkeit oder Aufschlämmung in einem heißen Trockengas, um ein Pulver mit einer konsistenten Partikelgrößenverteilung zu erhalten. In diesem Prozess können gewöhnliche Luft- oder Inertgase verwendet werden. Beispielsweise können Ethanol und andere Produkte, die mit Sauerstoff reagieren, mit heißem Stickstoff anstelle von Luft verarbeitet werden.

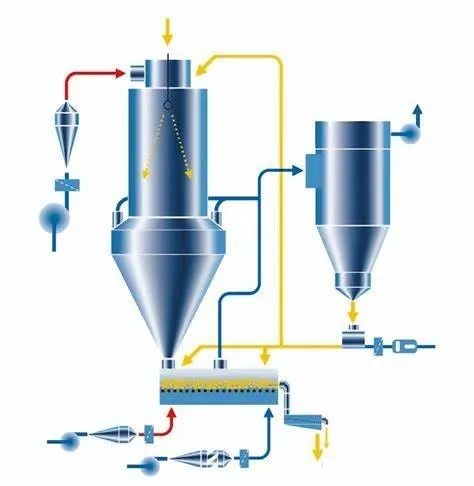

Bei Sprühtrocknungsgeräten werden verschiedene Zerstäuber oder Düsen verwendet, um Flüssigkeiten oder Slurries in atomisierte Tröpfchen mit extrem kleinen Partikelgrößen zu zerbrechen.

Ein flüssiger Hochdruck -Wirbeldüsen und rotierende Scheibendüsen sind die am häufigsten verwendeten Düsentypen. Eine breitere Partikelgrößenverteilung kann mit dem Zerstäuberrad erreicht werden, aber unabhängig davon kann in beiden Methoden eine konsistente Partikelgröße erreicht werden.

Tröpfchengrößen zwischen 10 und 500 μm können durch Verwendung spezifischer Düsen in bestimmten Prozessen erhalten werden. Ein Durchmesserbereich von 100 bis 200 μm ist die am häufigsten verwendete Partikelgröße.

Hauptfaktoren, die das Sprühtrocknen beeinflussen

Einlass- und Auslasstemperatur

Die Temperatur der Sprühtrocknungskammer bezieht sich normalerweise auf die Temperatur der heißen Luft, die in den Turm eindringt. Die Trocknungstemperatur ist der wichtigste Faktor, der die physikalischen und chemischen Eigenschaften von sprühgetrocknetem Pulver beeinflusst.

Die Sprühtrocknungstemperatur bestimmt den Feuchtigkeitsgehalt des geformten Pulvers. Durch Erhöhen der Sprühtrocknungstemperatur von 120 ° C auf 200 ° C kann das Wasser im getrockneten Pulver von 5,29% auf 3,88% reduziert werden.

Die Partikelgröße von sprühgetrockten Produkten hängt auch von der Temperatur des Heißlufteinlasses ab. Eine Erhöhung der Trocknungstemperatur führt zu einer schnelleren Wasserverdunstung, wodurch sich Mikrokugeln ohne genügend Zeit zum Schrumpfen einer größeren Partikelgrößen schneller bilden.

Mit zunehmender Trocknungstemperatur von 138 ° C auf 202 ° C stieg die Partikelgröße des Acai -Beerenpulvers von 13,38 μm auf 20,11 μm. In ähnlicher Weise nahm die Partikelgröße des Guavenaftpulvers mit zunehmender Einlasstemperatur signifikant zu.

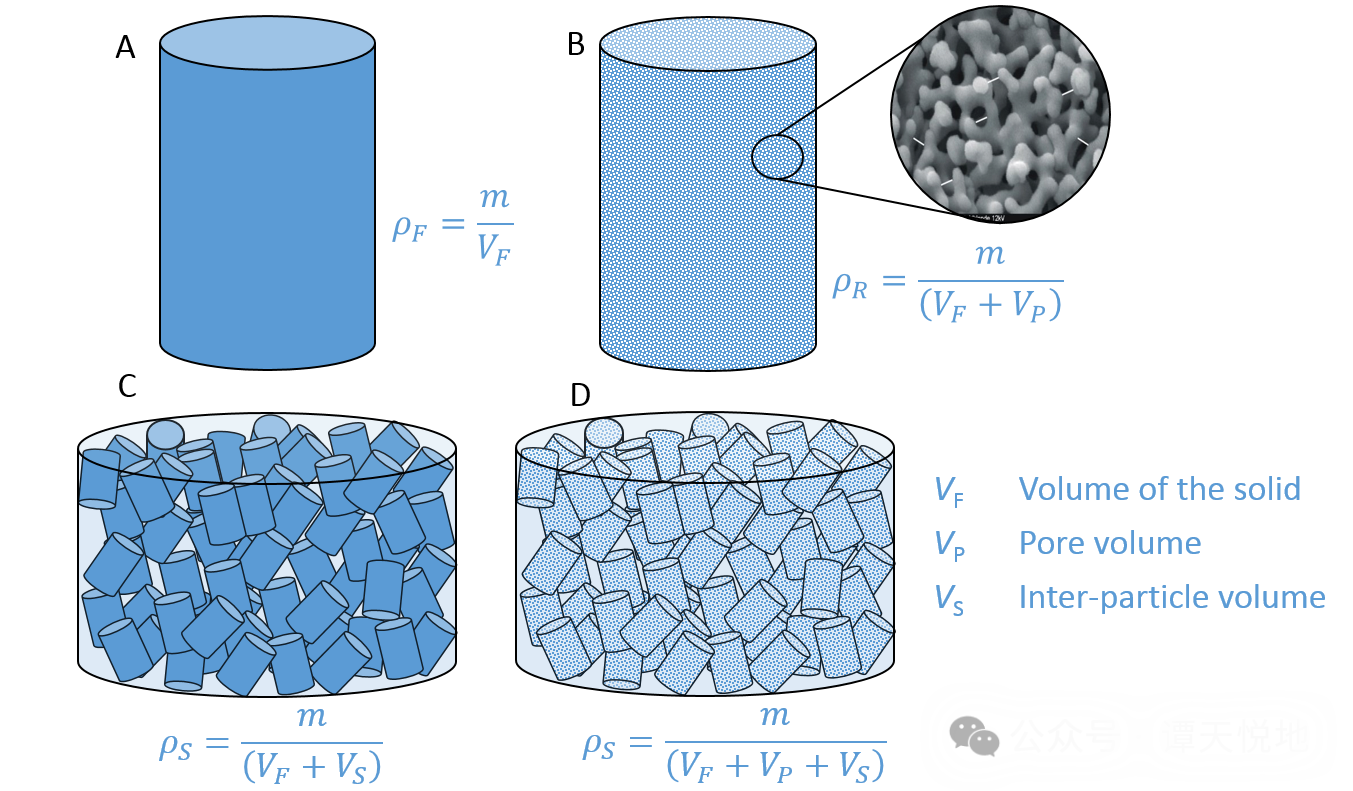

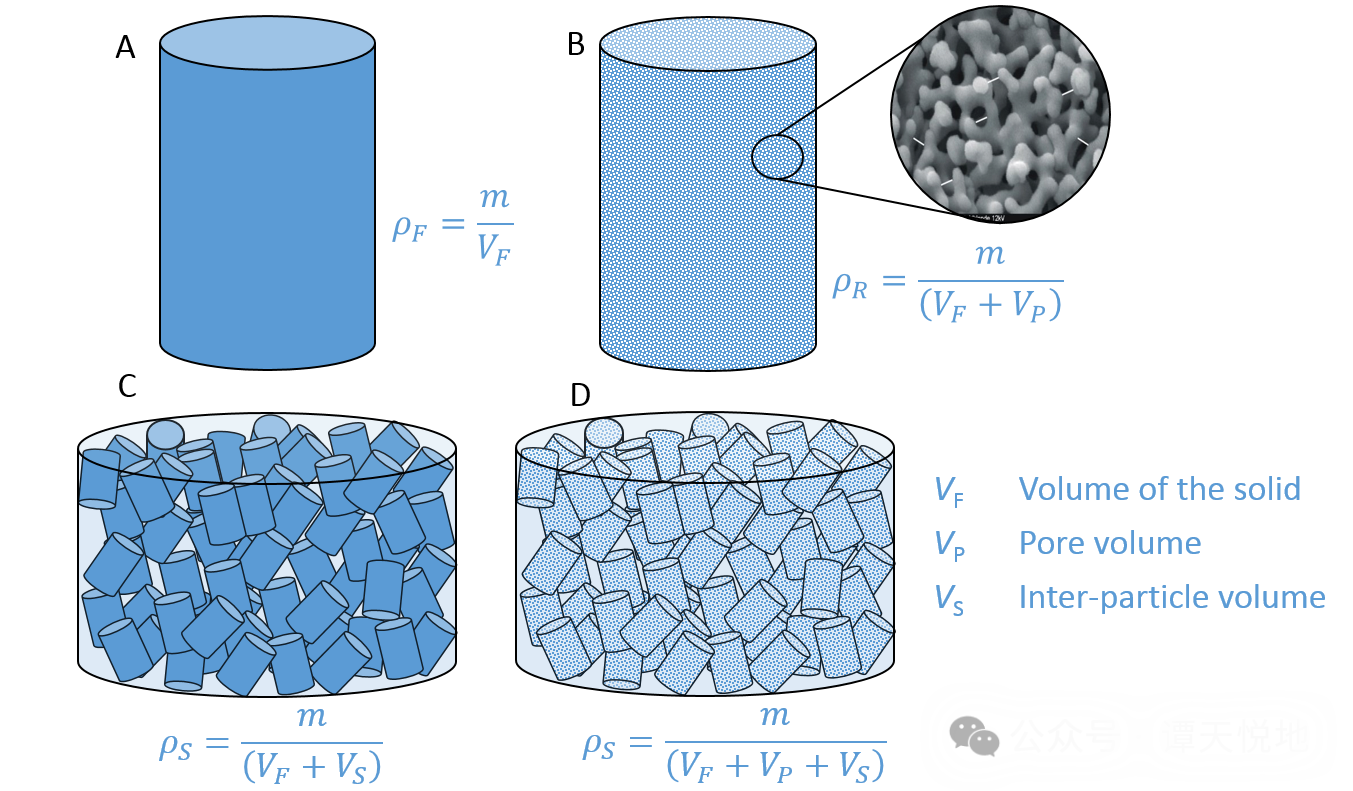

Die Schüttdichte von sprühgetrocknetem Pulver nimmt mit zunehmender Temperatur ab. Größere Partikel können innen hohl sein oder aufgrund höherer Wasserverdunstungsraten eine poröse oder gebrochene Struktur aufweisen. Typischerweise weisen poröse oder fragmentierte Partikel niedrigere Packdichten auf.

Da die Partikelfeuchtigkeit umgekehrt mit der Trocknungstemperatur und des Wassers in Verbindung steht als die meisten trockenen Lebensmittel, die bei höheren Temperaturen produziert werden, haben Pulver, die eine geringere Schüttdichte als bei niedrigeren Temperaturen produziert werden.

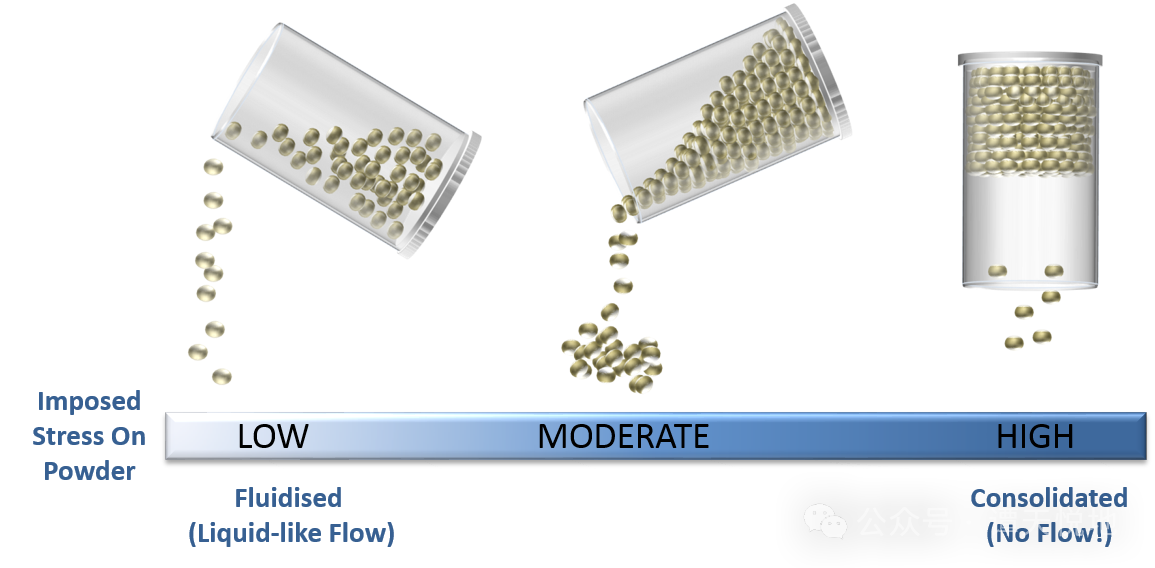

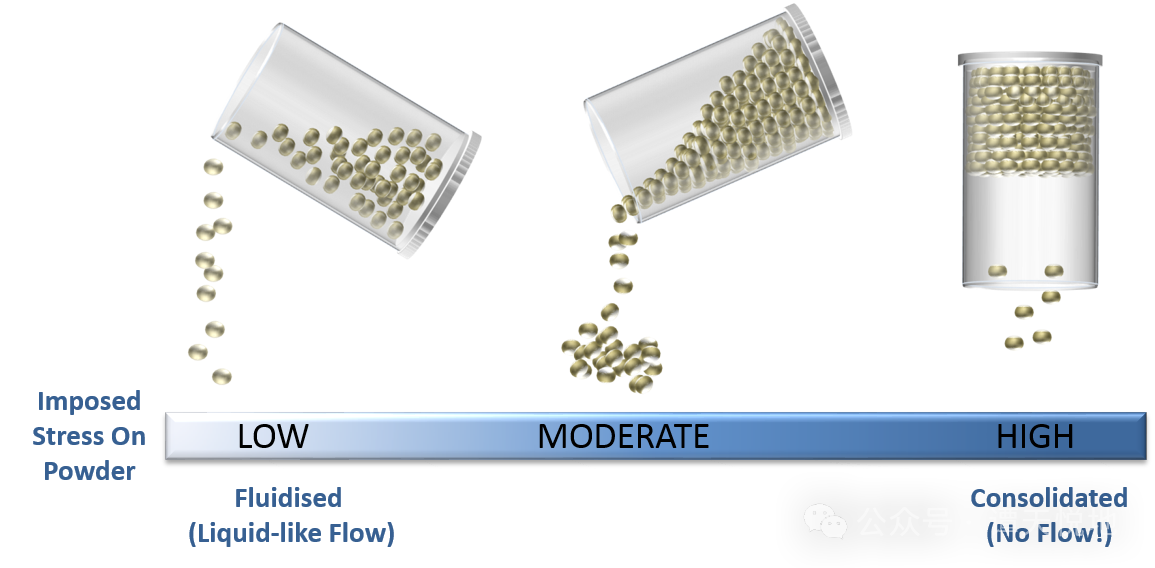

Die Fluidität von sprühgetrocknetem Pulver wird auch in gewissem Maße durch die Trocknungstemperatur beeinflusst. Mit zunehmender Temperatur nimmt die Fluidität ab.

Dies kann auf die größere Variation der Partikelmorphologie zurückzuführen sein, die durch die höhere Wasserverdampfungsrate, den durch die Porosität oder gebrochenen Struktur verursachten kleineren Oberflächenkontaktwinkel verursacht wird, wodurch die Reibung zwischen dem Pulver und der Oberfläche und dem Innenwiderstand zwischen Partikeln erhöht wird. Groß, was zu einer verringerten Liquidität führt.

Löslichkeit ist auch ein wichtiges Qualitätsmerkmal für Pulverprodukte und kann das Rekonstitutionsverhalten von sprühgetrockneten Lebensmitteln direkt beeinflussen. Wenn die Sprühtrocknungstemperatur von 120 ° C auf 160 ° C zunimmt, nimmt die Löslichkeit des Pulvers zu.

Wandmaterial

Zuckerreiche Substanzen wie Säfte und Gemüsesäfte sind schwer direkt zu versprühen, ohne Agenten einzubetten. Wandmaterialien sind Polymere, die die Wirkstoffe während des Sprühtrocknungsprozesses einbetten und die wichtigste beim Sprühtrocknen sind. Einer der Faktoren.

Wandmaterialien können die Glasübergangstemperatur und die Ausbeute während des Sprühtrocknung erhöhen und die Viskosität und Hygroskopie von Pulverprodukten verringern. Gemeinsame Wandmaterialien umfassen Gum Arabic, Maltodextrin, Gelatine, Stärke, Pektin, Methylcellulose, Alginat, Trialciumphosphat und deren Kombinationen.

Die Wahl des Wandmaterials hängt hauptsächlich vom Zweck der Sprühtrocknung und den physikalischen und chemischen Eigenschaften des verarbeiteten Materials ab. Wandmaterialien sollten in Prozesslösungsmitteln sehr löslich sein und über ausreichende filmbildende Fähigkeit verfügen, selbst bei hohen Konzentrationen Lösungen mit niedriger Viskosität zu erzeugen.

Für das Sprühtrocknen müssen sie ein hohes Molekulargewicht und eine hohe Glasübergangstemperatur aufweisen, um die Anti-Stick-Eigenschaften des Endprodukts zu verbessern. Sie müssen in der Lage sein, empfindliche Verbindungen vor den Auswirkungen von Wärme, Sauerstoff, Licht usw. zu schützen.

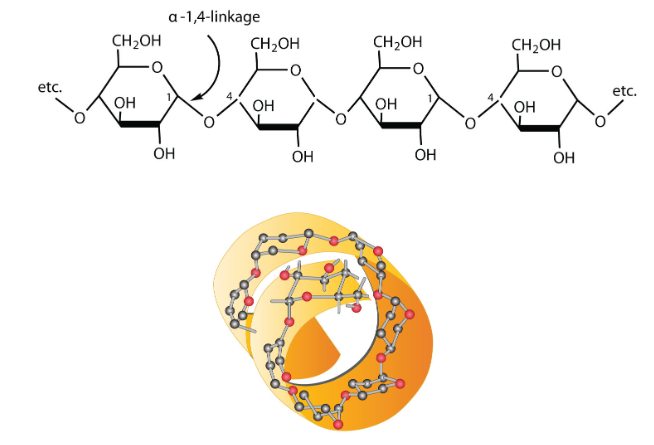

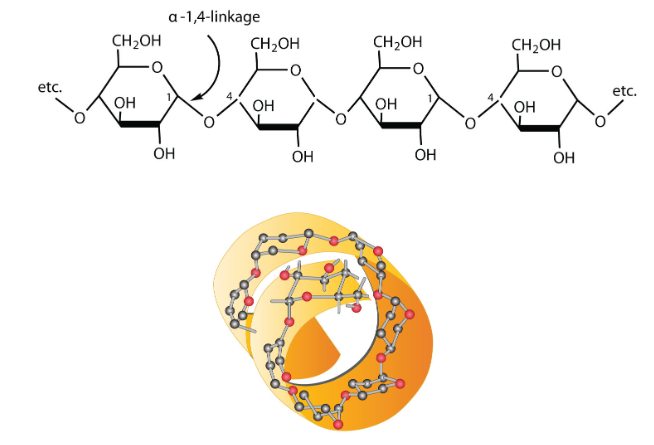

Häufig verwendete Wandmaterialien für die Sprühtrocknung sind Kohlenhydrate.

• Stärke und seine Derivate (Stärke, Maltodextrin, Dextrin und Cyclodextrin)

Stärke und ihre Derivate haben gute Sprühtrocknungseigenschaften wie ein hohes Molekulargewicht und eine hohe Glasübergangstemperatur, eine hohe Löslichkeit in kaltem Wasser mit niedriger Viskosität, Anti-Stick-Eigenschaften und die Fähigkeit, relativ dichte Pulver zu produzieren.

Stärke fehlt jedoch fehlbildende Fähigkeiten, was für die Trocknungseffizienz sehr schädlich ist, insbesondere für die Erhaltung empfindlicher Verbindungen.

• Zahnfleisch (Kaugummi -Arabisch oder eine Mischung aus Akazie und Karaya)

Gummi. Im Vergleich zu Stärke hat Kaugummi eine bessere filmbildende Fähigkeit, aber seine Glasübergangstemperatur ist relativ niedrig.

• Cellulose und seine Derivate (Cellulose, Carboxymethylcellulose, Hydroxypropylmethylcellulose usw.)

Cellulose und seine Derivate haben gute filmbildende Eigenschaften und Oberflächenaktivität, sind jedoch nicht leicht verdaulich.

Die Kombination aus Stärke- oder Stärkederivat und Kaugummi kann die Leistung des Sprühtrocknings verbessern, aber der Gummiinhalt sollte niedriger sein als der von Stärke- oder Stärkeberufivaten.

Es wurde berichtet, dass Proteine, insbesondere Molkenprotein, eine hervorragende Fähigkeit zur filmbildenden Fähigkeit und Nährstoffretentionsfähigkeit haben und häufig zusammen mit Stärke- oder Stärkeberufivaten verwendet werden.

Futtergeschwindigkeit

Beim Sprühtrocknungsprozess ist die Futtergeschwindigkeit einer der wichtigsten Faktoren. Die Vorschubgeschwindigkeit bestimmt die Verweilzeit des Materials in der Trockenkammer, des Trennscheiders und des Förderers und beeinflusst auch die Zerstäubung des Materials und die Größe der Tröpfchen.

Die Vorschubrate hängt im Wesentlichen von der Geschwindigkeit des Zerstäubers ab. Je höher die Pumpengeschwindigkeit, desto schneller die Vorschubgeschwindigkeit. Eine höhere Futterrate verlangsamt jedoch die Wärmeübertragung, was es den Tröpfchen schwierig macht, vollständig zu trocken und leicht zu Wandkleben zu führen.

Außerdem lässt eine zu hohe Futtergeschwindigkeit Tröpfchen direkt in die Trockenkammer fallen. Dies liegt daran, dass die heiße Luft gesättigt war und die Hochgeschwindigkeitstropfen nicht vollständig atomisiert werden können, was letztendlich zu einer Verringerung der Pulverausbeute führt.

Höhere Futterraten führen zu einer unzureichenden Wechselwirkungszeit zwischen Tröpfchen und Heißluft, wodurch der Feuchtigkeitsgehalt des sprühgetrockten Pulvers erhöht wird.

Übermäßig hohe Futterrate ist ein unsachgemäßer Betrieb, der während des Sprühtrocknungsprozesses vermieden werden muss. Eine zu hohe Futtergeschwindigkeit ist oft ein wichtiger Faktor für Pulver, das an den Wänden haftet, Feuchtigkeit absorbiert und Rohre verstopft. Zusätzlich zur Reduzierung der Pulverausbeute bringt es auch zusätzliche Probleme bei der Bereinigung vor Ort.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文