Sušenje raspršivanjem: tehnologija praha iza svakodnevnih proizvoda

Mnogi predmeti koje koristimo u svakodnevnom životu dostupni su u obliku praška bez praha. Mnogi proizvodi, od mliječnog praha do određenih lijekova, ne mogu izdržati standardni postupak dehidracije i zahtijevaju da se posebni postupci pretvore u oblik praha. Ovaj se specijalizirani postupak naziva sušenje raspršivanjem.

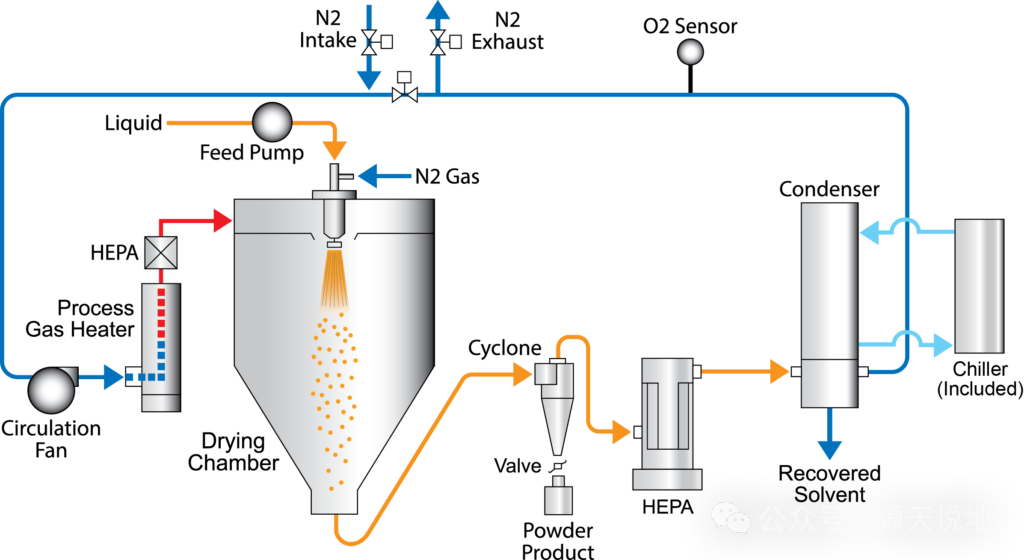

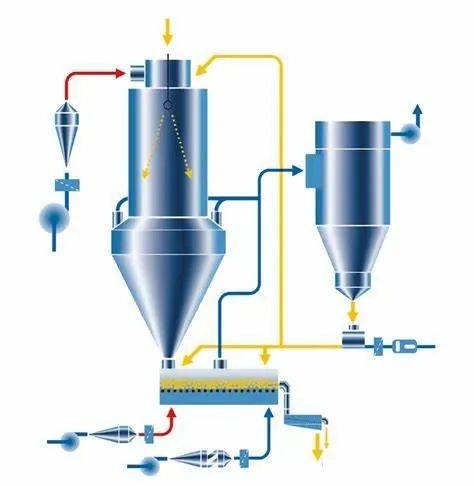

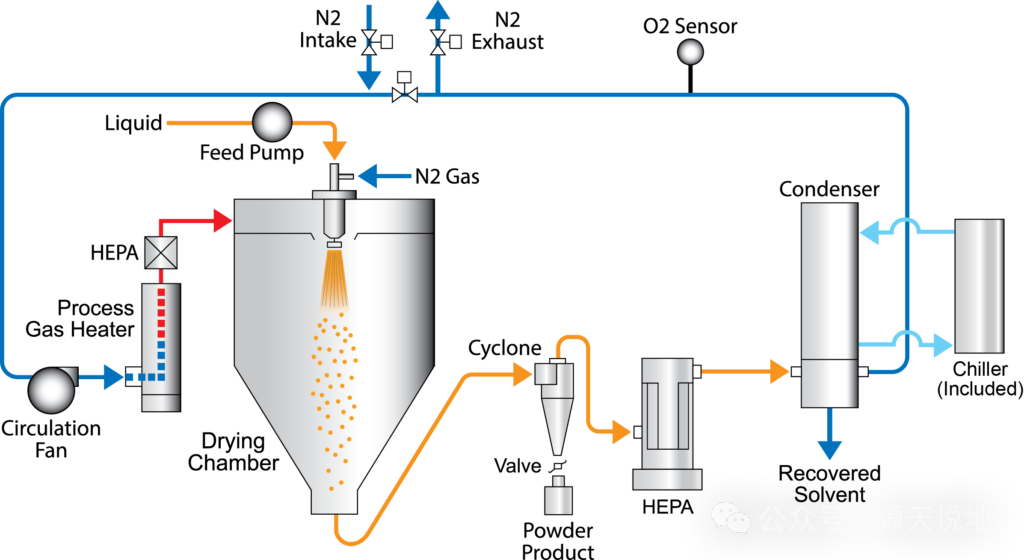

Proces uključuje širenje tekućine ili gnojenja u vrućem, suhom plinu kako bi se dobio prah s konzistentnom raspodjelom veličine čestica. U ovom se procesu mogu koristiti obični zračni ili inertni plinovi. Na primjer, etanol i drugi proizvodi koji reagiraju s kisikom mogu se obraditi vrućim dušikom umjesto zrakom.

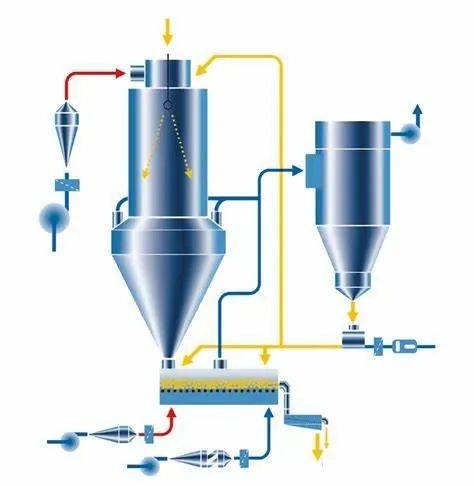

U opremi za sušenje u raspršivanju, razni atomizeri ili mlaznice koriste se za razbijanje tekućina ili kaše u atomizirane kapljice s izuzetno malim veličinama čestica.

Jednostruke mlaznice visokog tlaka i rotirajuće disk mlaznice najčešće su vrste mlaznica. Šira raspodjela veličine čestica može se postići kotačem raspršivača, ali bez obzira na to, u obje metode se može postići konzistentna veličina čestica.

Veličine kapljica između 10 i 500 µM mogu se dobiti korištenjem određenih mlaznica u određenim procesima. Raspon promjera od 100 do 200 µM najčešće je korištena veličina čestica.

Glavni čimbenici koji utječu na sušenje sprejom

Temperatura ulaza i izlaza

Temperatura komore za sušenje raspršivanja obično se odnosi na temperaturu vrućeg zraka koji ulazi u toranj. Temperatura sušenja najvažniji je faktor koji utječe na fizička i kemijska svojstva sušenog praha.

Temperatura sušenja u spreju određuje sadržaj vlage u oblikovanom prahu. Povećanje temperature sušenja u raspršivanju sa 120 ° C na 200 ° C može smanjiti vodu u osušenom prahu s 5,29% na 3,88%.

Veličina čestica sušenih proizvoda također ovisi o temperaturi ulaza u vrućem zraku. Povećanje temperature sušenja rezultira bržim isparavanjem vode, što uzrokuje da se mikrosfere formiraju brže bez dovoljno vremena za smanjenje, što rezultira većim veličinama čestica.

Kako se temperatura sušenja u ulazu povećala sa 138 ° C na 202 ° C, veličina čestica ACAI bobica u prahu povećala se s 13,38 µM na 20,11 µM. Slično tome, veličina čestica praha soka guava značajno se povećala s povećanjem temperature ulaznih ulaznih ulaznih.

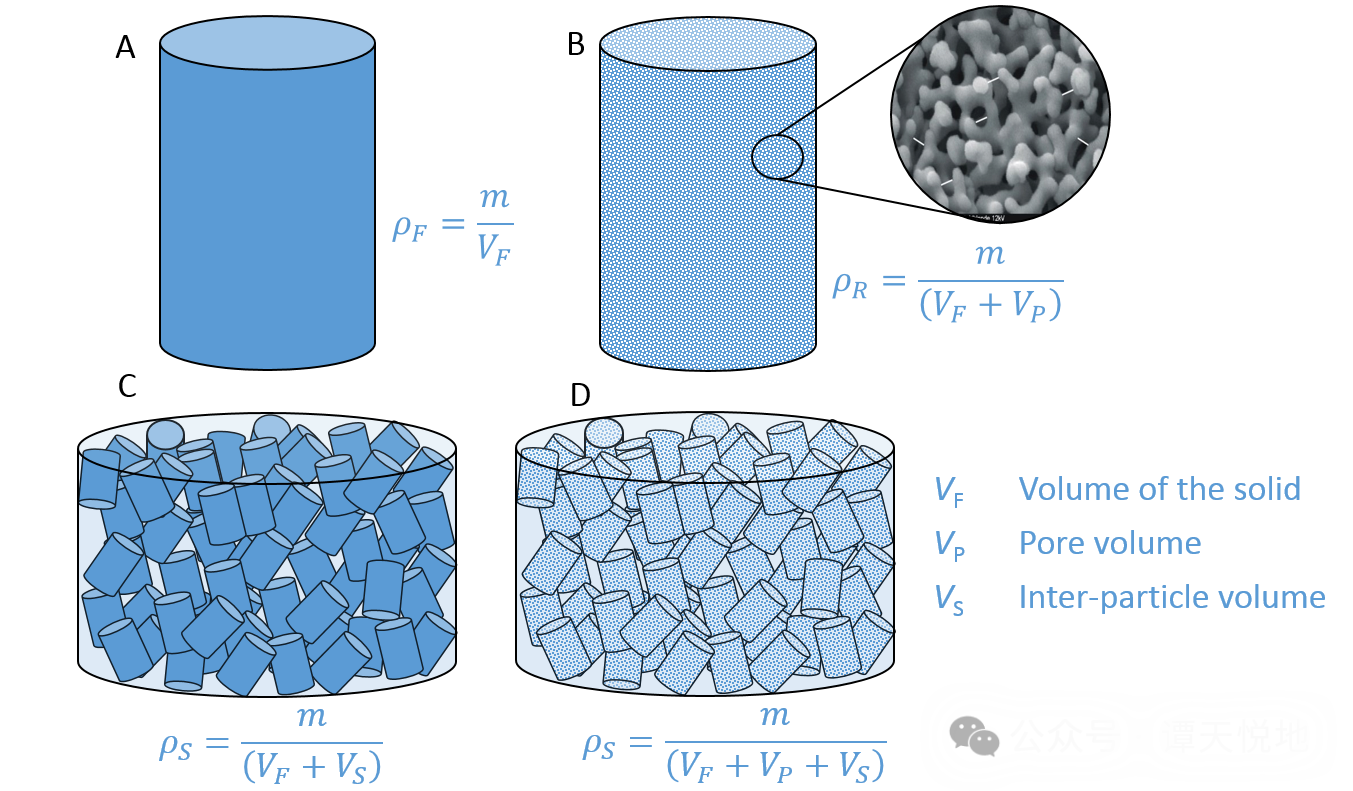

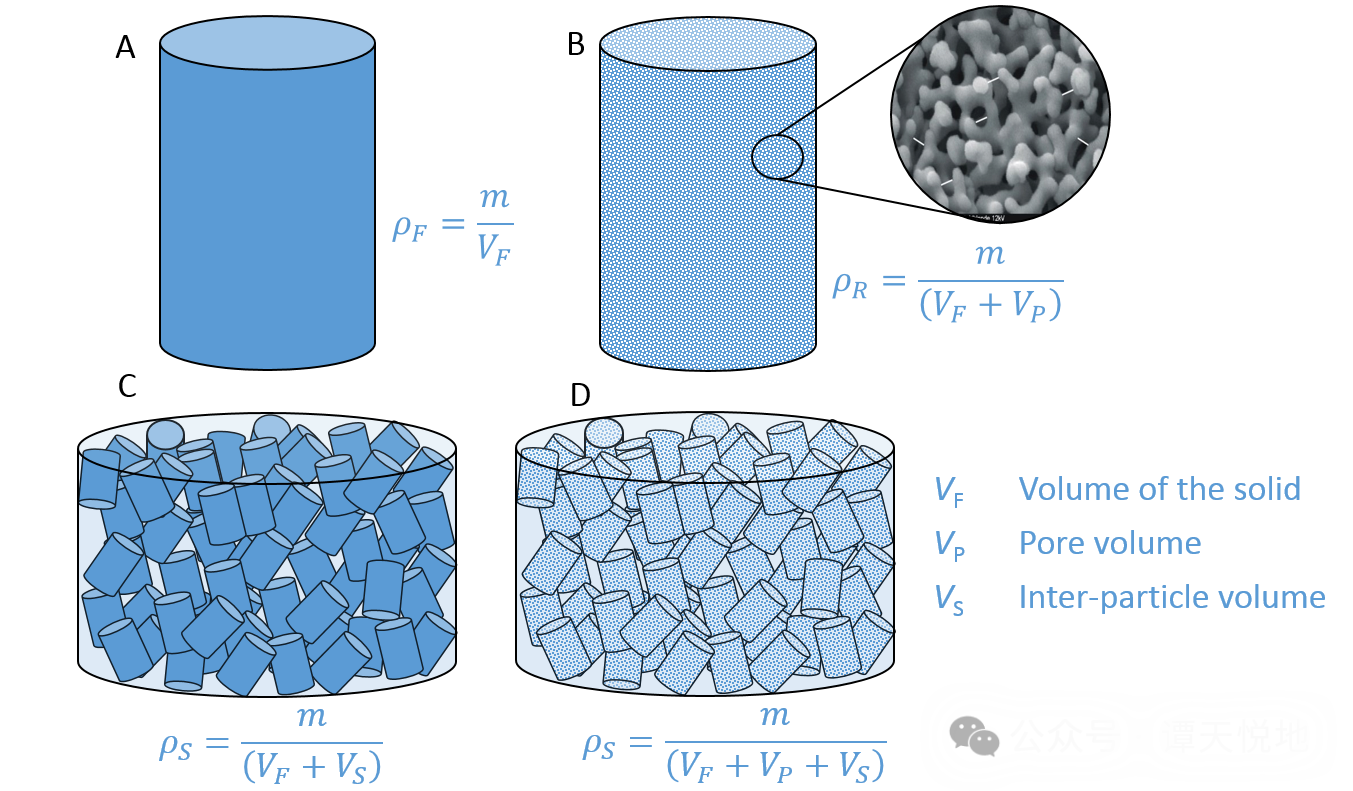

Skupna gustoća praha sušenog u spreju smanjuje se s povećanjem temperature. Veće čestice mogu biti šuplje iznutra ili imaju poroznu ili slomljenu strukturu zbog većih stopa isparavanja vode. Obično porozne ili fragmentirane čestice pokazuju niže gustoće pakiranja.

Uz to, budući da je vlaga čestica obrnuto povezana s temperaturom sušenja, a voda je gušća od većine krutih tvari suhe hrane, prahovi proizvedeni na višim temperaturama imaju nižu gustoću skupne gustoće od praha proizvedenih na nižim temperaturama.

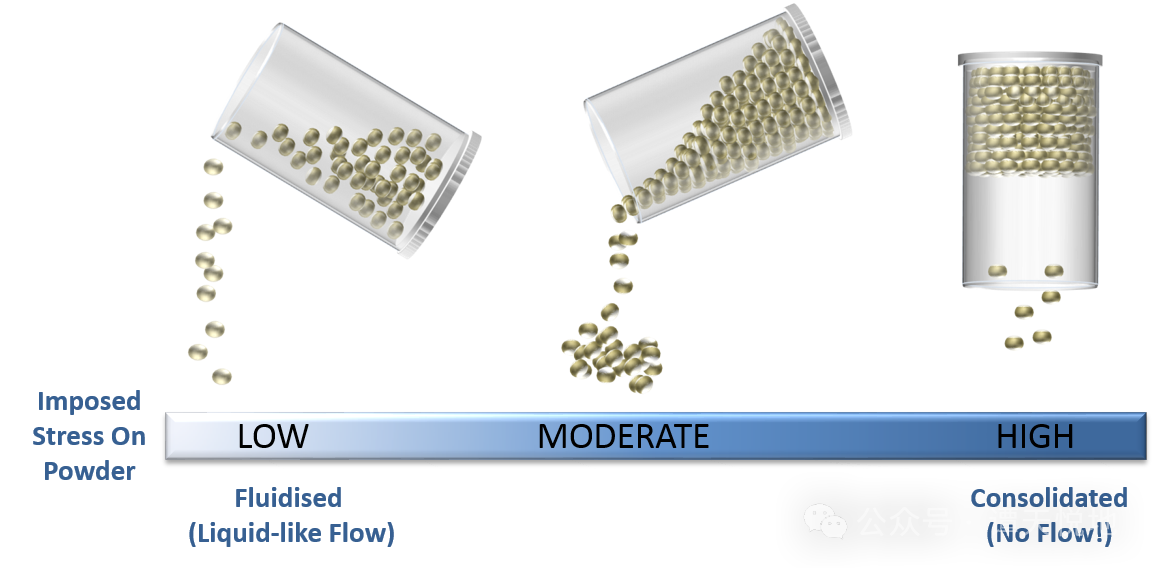

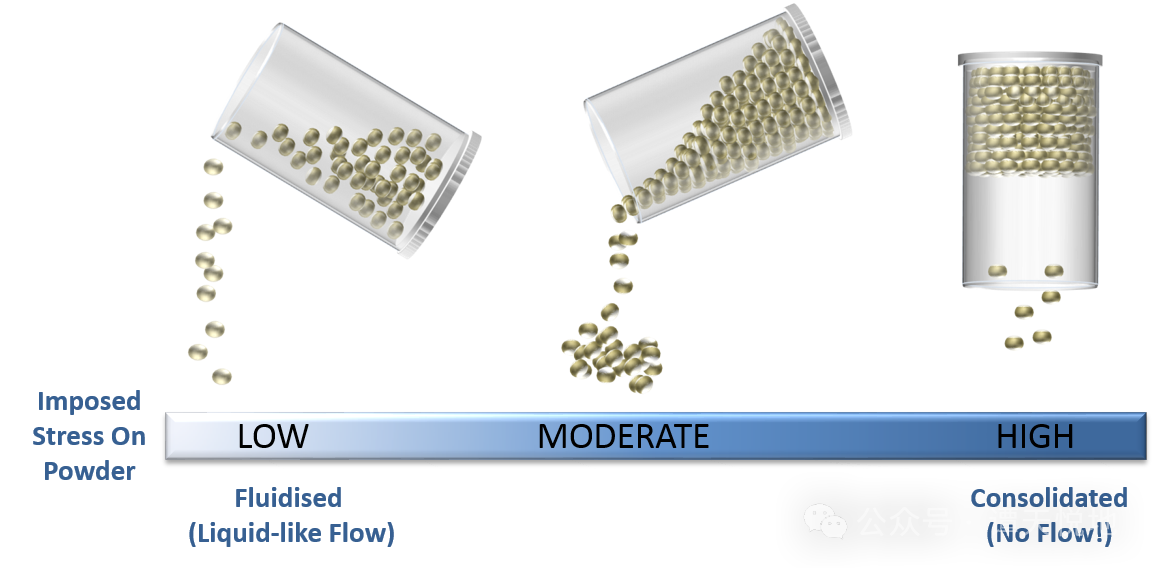

Na fluidnost sušenog praha utječe i temperatura sušenja do određene mjere. Kako se temperatura povećava, fluidnost će se smanjivati.

To može biti posljedica veće varijacije morfologije čestica uzrokovana većom brzinom isparavanja vode, manjim dodirnim kutom površine uzrokovanog poroznošću ili slomljenom strukturom, što povećava trenje između praha i površine i unutarnjeg otpora između čestica. Velika, što rezultira smanjenom likvidnošću.

Topljivost je također važna kvaliteta karakteristična za proizvode u prahu i može izravno utjecati na ponašanje rekonstitucije namirnica sušene sprejom. Kako se temperatura sušenja raspršiva s 120 ° C na 160 ° C, topljivost praha se povećava.

Zidni materijal

Trbe bogate šećerom, poput sokova i povrtnih sokova, teško je prskati izravno sušeno bez ugrađenih sredstava. Zidni materijali su polimeri koji ugrađuju aktivne sastojke tijekom postupka sušenja raspršivanjem i najvažniji su u sušenju prskanja. Jedan od čimbenika.

Zidni materijali mogu povećati temperaturu staklenog prijelaza i prinos tijekom sušenja raspršivanjem i smanjiti viskoznost i higroskopnost proizvoda u prahu. Uobičajeni zidni materijali uključuju arapski, maltodekstrin, želatinu, škrob, pektin, metilcelulozu, alginat, trikalni fosfat i njihove kombinacije.

Izbor zidnog materijala uglavnom ovisi o svrsi sušenja raspršivanjem i fizičkim i kemijskim svojstvima obrađenog materijala. Zidni materijali trebali bi biti vrlo topivi u procesnim otapalima i imati dovoljnu sposobnost formiranja filma za proizvodnju otopina niske viskoznosti čak i pri visokim koncentracijama.

Za sušenje raspršivanjem moraju imati visoku molekulsku masu i visoku temperaturu prijelaza stakla kako bi poboljšali svojstva protiv štapića konačnog proizvoda. Moraju biti u stanju zaštititi osjetljive spojeve od učinaka topline, kisika, svjetla itd.

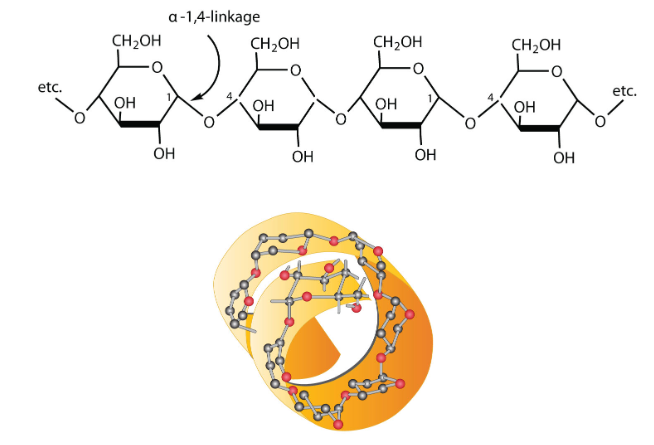

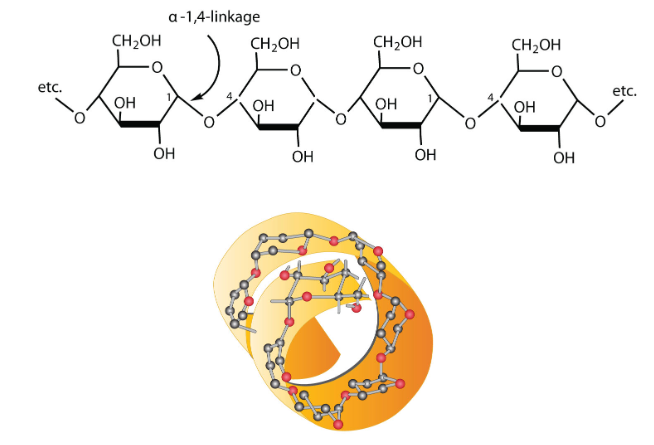

Obično se koriste zidni materijali za sušenje u raspršivanju ugljikohidrata.

• Škrob i njegovi derivati (škrob, maltodekstrin, dekstrin i ciklodekstrin)

Škrob i njegovi derivati imaju dobra svojstva sušenja u raspršivanju, poput velike molekulske mase i visoke temperature prijelaza stakla, velike topljivosti u hladnoj vodi s niskom viskoznošću, svojstvima protiv štapića i sposobnosti stvaranja relativno gustih prahova.

Međutim, škrob nedostaje sposobnost stvaranja filma, što je vrlo štetno za učinkovitost sušenja, posebno očuvanje osjetljivih spojeva.

• Gum (guma arapski ili mješavina akacije i karaya)

Guma. U usporedbi sa škrobom, guma ima bolju sposobnost formiranja filma, ali temperatura stakla je relativno niska.

• celuloza i njegovi derivati (celuloza, karboksimetilceluloza, hidroksipropilmetilceluloza itd.)

Celuloza i njegovi derivati imaju dobra svojstva formiranja filma i površinske aktivnosti, ali nisu lako probavljivi.

Kombinacija derivata škroba ili škroba i gume može poboljšati performanse sušenja raspršivanjem, ali sadržaj gume trebao bi biti niži od onog u derivatu škroba ili škroba.

Objavljeno je da proteini, posebno proteini surutke, imaju izvrsnu sposobnost formiranja filma i sposobnost zadržavanja hranjivih tvari, a često se koriste zajedno s derivatima škroba ili škroba.

Brzina hranjenja

U procesu sušenja raspršivanjem brzina dovoda je jedan od važnih čimbenika. Brzina dovoda određuje vrijeme boravka materijala u komori za sušenje, separatoru i transporteru, a također utječe na atomizaciju materijala i veličinu kapljica.

Brzina dovoda u osnovi ovisi o brzini raspršivača, to je veća brzina crpke, to je brži brzina dovoda. Međutim, veća brzina dovoda usporit će prijenos topline, što otežava potpuno sušenje i lako dovodeći do stiskanja zida.

Pored toga, previsoka brzina dovoda uzrokovat će da kapljice spuste izravno u komoru za sušenje. To je zato što je vrući zrak zasićen i kapljice velike brzine ne mogu se u potpunosti atomizirati, što u konačnici dovodi do smanjenja prinosa praha.

Veće stope hrane rezultiraju nedovoljnim vremenom interakcije između kapljica i vrućeg zraka, povećavajući sadržaj vlage u prahu sušenog u spreju.

Prekomjerno visoka brzina dovoda je nepravilna operacija koju je potrebno izbjegavati tijekom postupka sušenja u raspršivanju. Previsoka brzina dovoda često je važan faktor u prahu koji se zalijepi za zidove, apsorbira vlagu i začepljenje cijevi. Osim smanjenja prinosa u prahu, unosi i dodatne probleme čišćenju na licu mjesta.

engleski

Ruska

العربية

Français

Español

Português

Deutsch

talijano

日本語

한국어

Nederlands

Tiếng việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa melayu

Filipinac

Bahasa Indonezija

Magyar

Română

Čaština

қз

SRPSKKI

हिनal

فارسی

Slovenvina

Slovenšvina

Nork

Svina

Ukrasьka

Ελληνικάjak

Suomi

Հայերեն

עברית

Dansk

اردوmu

বাংলা

Hrvatski

Afrikanci

Naletjeti

Eesti kobilica

Māori

नेपal

Oʻzbekcha

latviešu

Azərbaycan dili

BELORUSKASAJ

Bъlgarski

ქართული

Kurdî

Kыrg

简体中文

简体中文