Séchage par pulvérisation: la technologie de poudre derrière les produits de tous les jours

De nombreux articles que nous utilisons dans notre vie quotidienne sont disponibles sous forme de poudre sans poussière. De nombreux produits, du lait en poudre à certains médicaments, ne peuvent pas résister au processus de déshydratation standard et nécessitent des procédures spéciales pour être converties en forme de poudre. Cette procédure spécialisée est appelée séchage par pulvérisation.

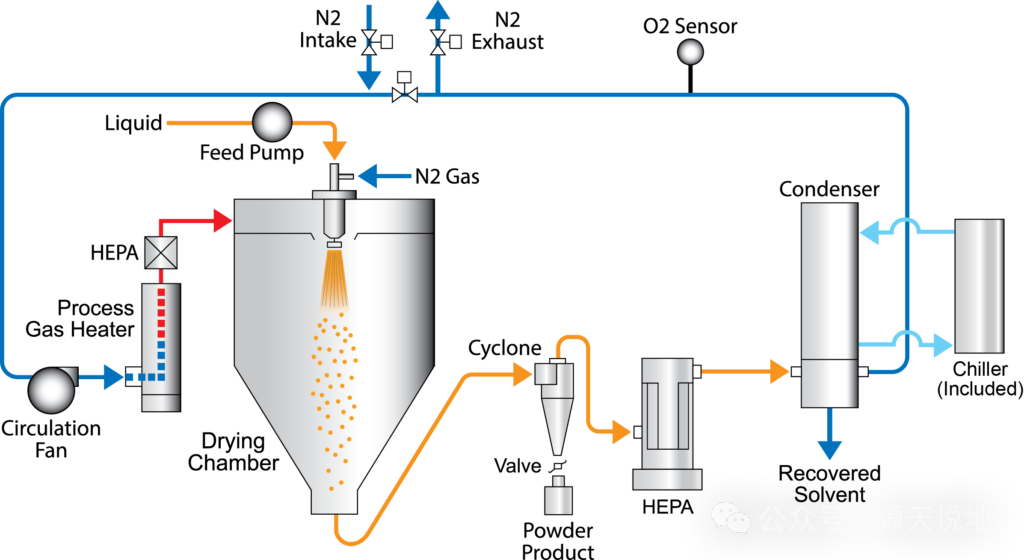

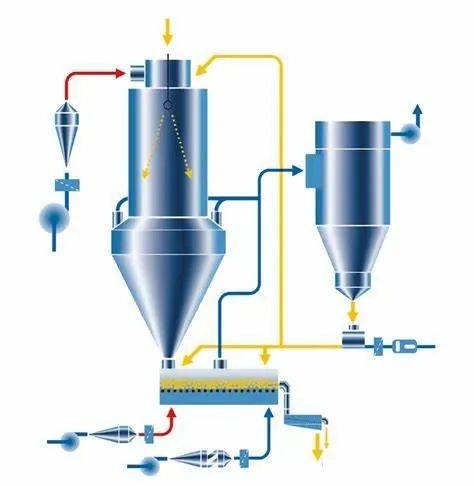

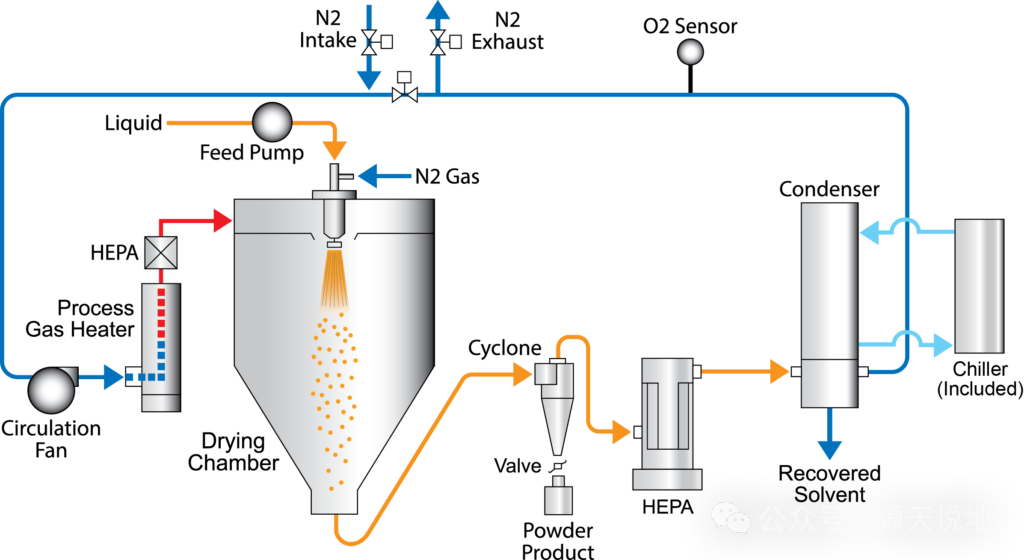

Le processus consiste à disperser un liquide ou une suspension dans un gaz sec chaud pour obtenir une poudre avec une distribution cohérente de la taille des particules. L'air ordinaire ou les gaz inertes peuvent être utilisés dans ce processus. Par exemple, l'éthanol et d'autres produits qui réagissent avec l'oxygène peuvent être traités avec de l'azote chaud au lieu de l'air.

Dans l'équipement de séchage par pulvérisation, divers atomiseurs ou buses sont utilisés pour casser des liquides ou des boues en gouttelettes atomisées avec des tailles de particules extrêmement petites.

Les buses de tourbillon à haute pression à liquide unique et les buses de disque rotatives sont les types de buse les plus couramment utilisés. Une distribution de taille de particules plus large peut être obtenue avec la roue d'atomiseur, mais peu importe, une taille de particules cohérente peut être obtenue dans les deux méthodes.

Des tailles de gouttelettes entre 10 et 500 μm peuvent être obtenues en utilisant des buses spécifiques dans des processus spécifiques. Une plage de diamètre de 100 à 200 μm est la taille des particules la plus couramment utilisée.

Facteurs principaux affectant le séchage par pulvérisation

Température d'entrée et de sortie

La température de la chambre de séchage par pulvérisation se réfère généralement à la température de l'air chaud entrant dans la tour. La température de séchage est le facteur le plus important affectant les propriétés physiques et chimiques de la poudre séchée par pulvérisation.

La température de séchage par pulvérisation détermine la teneur en humidité de la poudre moulée. L'augmentation de la température de séchage par pulvérisation de 120 ° C à 200 ° C peut réduire l'eau dans la poudre séchée de 5,29% à 3,88%.

La taille des particules des produits séchées par pulvérisation dépend également de la température d'entrée de l'air chaud. Une augmentation de la température de séchage entraîne une évaporation de l'eau plus rapide, ce qui fait que les microsphères se forment plus rapidement sans assez de temps pour rétrécir, entraînant des tailles de particules plus grandes.

À mesure que la température de séchage d'entrée est passée de 138 ° C à 202 ° C, la taille des particules de la poudre de baies d'açai est passée de 13,38 μm à 20,11 μm. De même, la taille des particules de la poudre de jus de goyave a augmenté de manière significative avec l'augmentation de la température d'entrée.

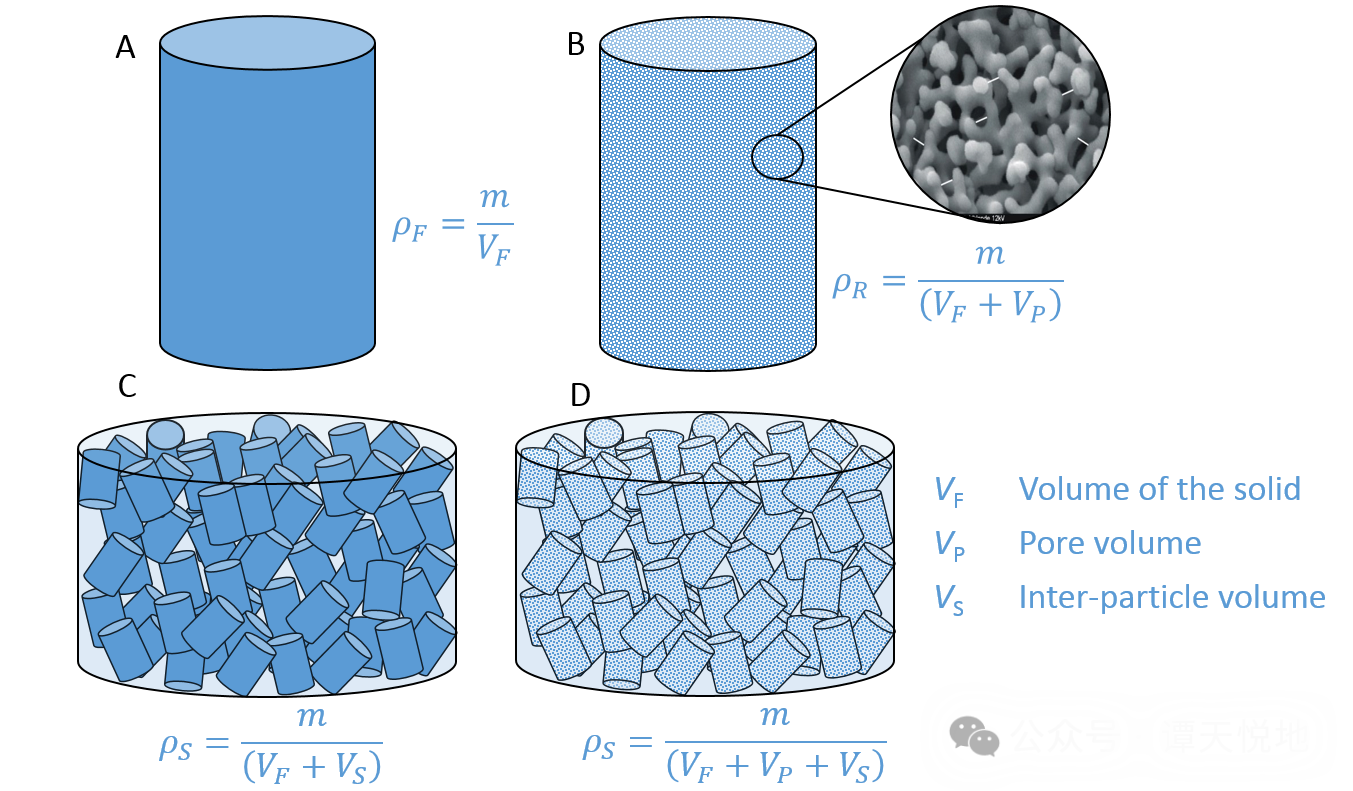

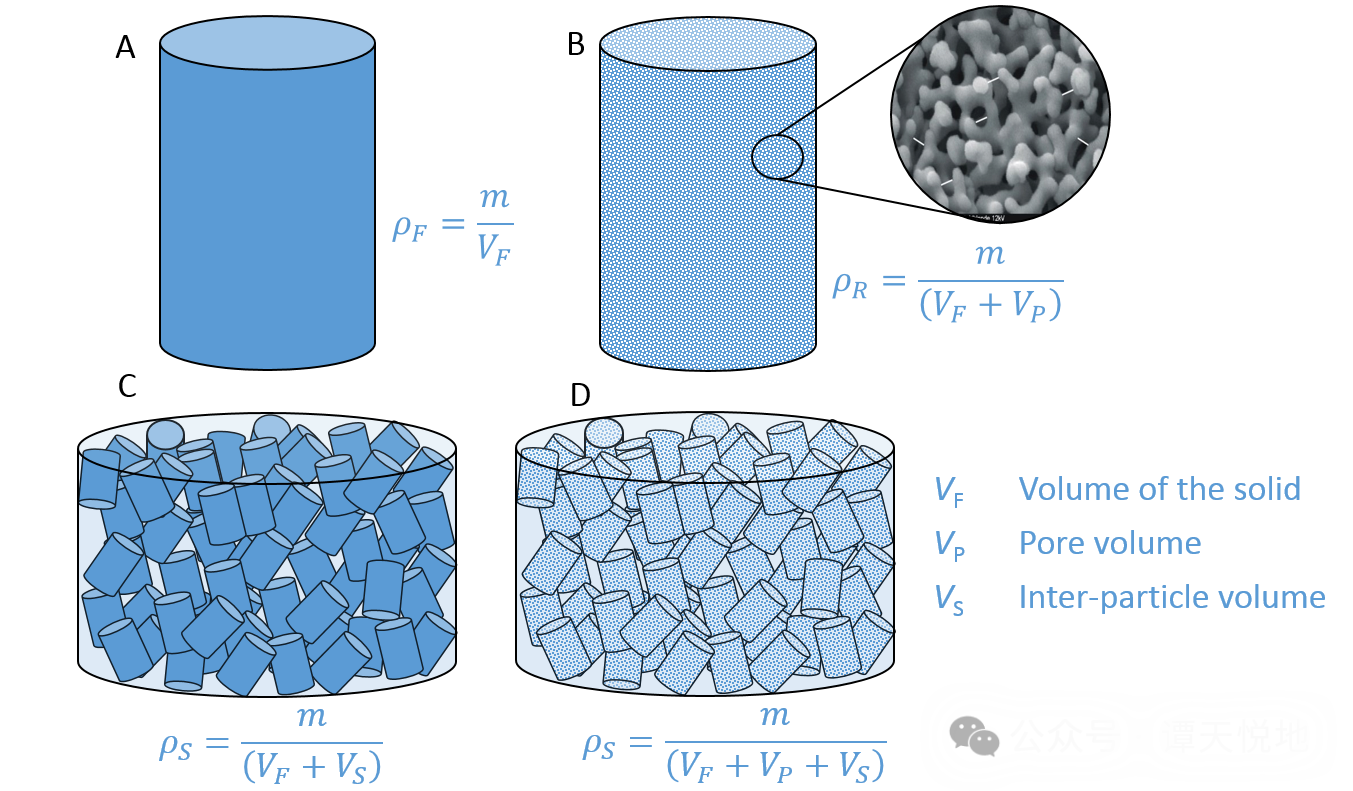

La densité en vrac de la poudre séchée par pulvérisation diminue avec l'augmentation de la température. Des particules plus grandes peuvent être creux à l'intérieur ou avoir une structure poreuse ou brisée en raison de taux d'évaporation d'eau plus élevés. En règle générale, les particules poreuses ou fragmentées présentent des densités d'emballage plus faibles.

De plus, parce que l'humidité des particules est inversement liée à la température de séchage et que l'eau est plus dense que la plupart des solides d'aliments secs, les poudres produites à des températures plus élevées ont une densité en vrac plus faible que les poudres produites à des températures plus basses.

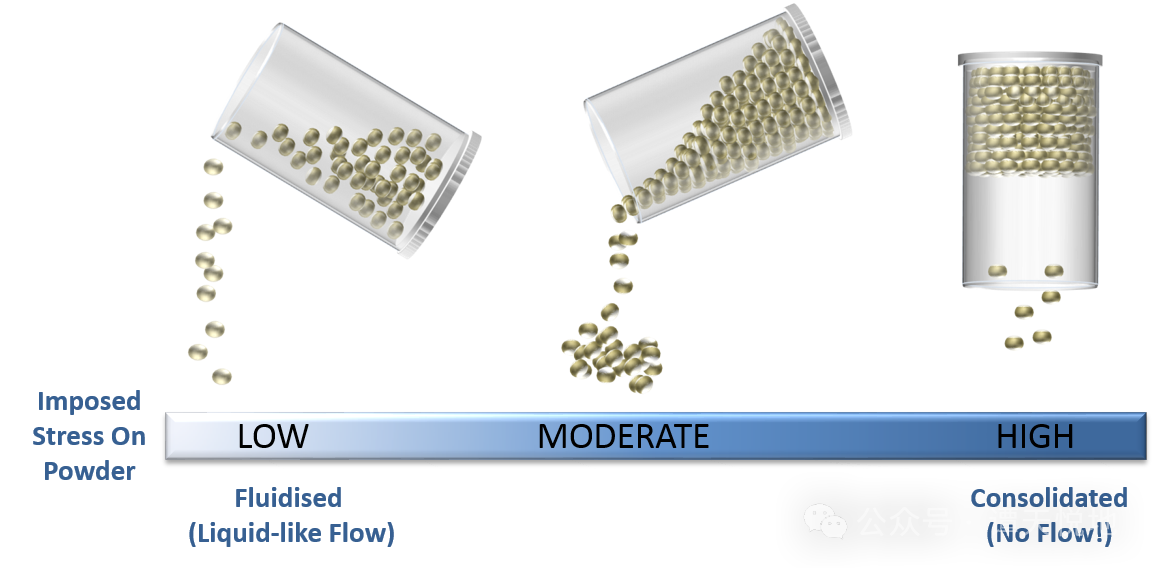

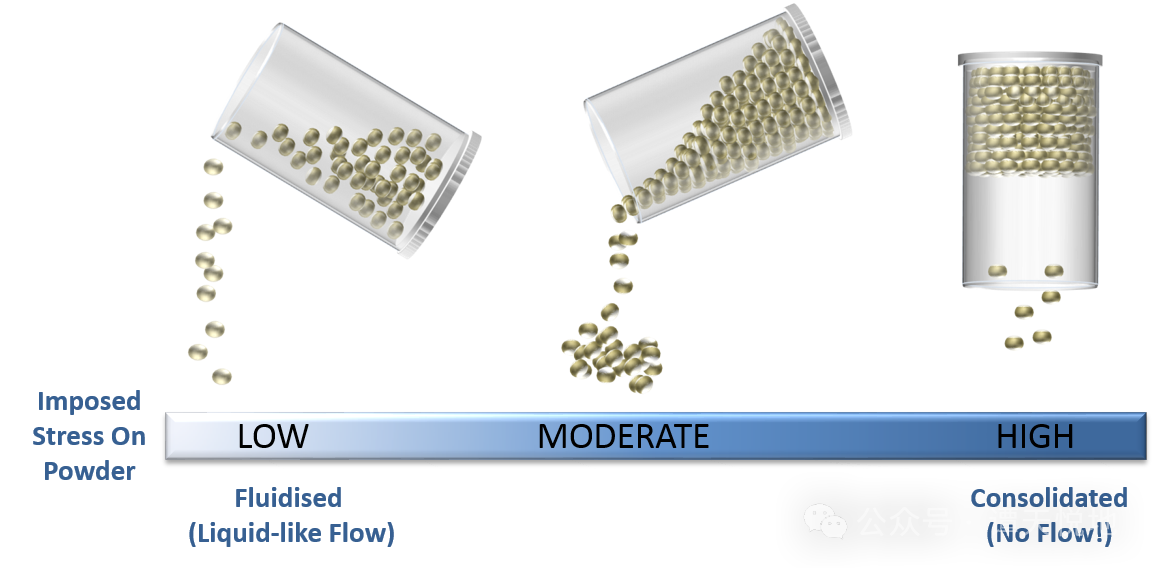

La fluidité de la poudre séchée par pulvérisation est également affectée par la température de séchage dans une certaine mesure. À mesure que la température augmente, la fluidité diminuera.

Cela peut être dû à la plus grande variation de la morphologie des particules causée par le taux d'évaporation de l'eau plus élevé, l'angle de contact de surface plus petit causé par la porosité ou la structure cassée, ce qui augmente la friction entre la poudre et la surface et la résistance interne entre les particules. Grand, entraînant une liquidité réduite.

La solubilité est également une caractéristique de qualité importante des produits en poudre et peut influencer directement le comportement de reconstitution des aliments séchés par pulvérisation. À mesure que la température de séchage par pulvérisation augmente de 120 ° C à 160 ° C, la solubilité de la poudre augmente.

Matériau mural

Les substances riches en sucre, telles que les jus et les jus de légumes, sont difficiles à sécher directement sans les agents d'incorporation. Les matériaux muraux sont des polymères qui intègrent des ingrédients actifs pendant le processus de séchage par pulvérisation et sont les plus importants dans le séchage par pulvérisation. Un des facteurs.

Les matériaux du mur peuvent augmenter la température de transition du verre et le rendement pendant le séchage par pulvérisation, et réduire la viscosité et l'hygroscopicité des produits en poudre. Les matériaux de la paroi courants comprennent la gomme arabe, la maltodextrine, la gélatine, l'amidon, la pectine, la méthylcellulose, l'alginate, le phosphate tricalcique et leurs combinaisons.

Le choix du matériau mural dépend principalement du but du séchage par pulvérisation et des propriétés physiques et chimiques du matériau transformé. Les matériaux muraux doivent être très solubles dans les solvants de processus et avoir une capacité de formation de film suffisante à produire des solutions à faible viscosité même à des concentrations élevées.

Pour le séchage par pulvérisation, ils doivent avoir un poids moléculaire élevé et une température de transition vitreuse élevée pour améliorer les propriétés anti-stick du produit final. Ils doivent être capables de protéger les composés sensibles des effets de la chaleur, de l'oxygène, de la lumière, etc.

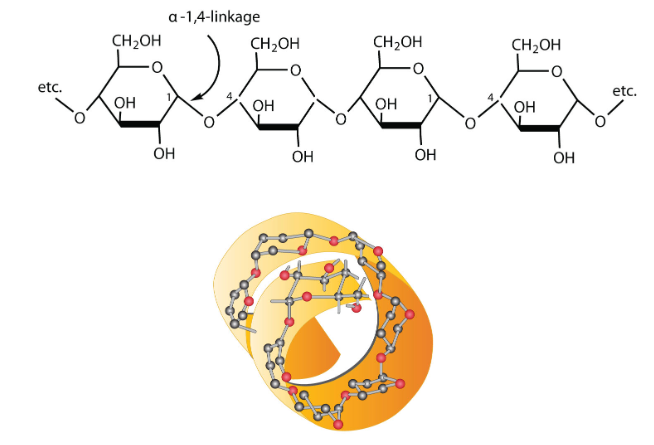

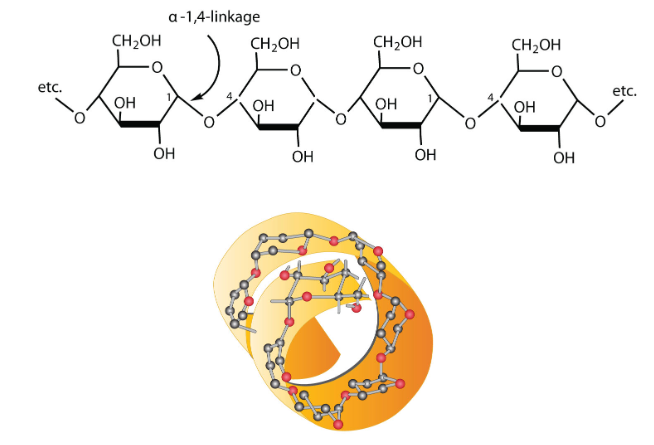

Les matériaux muraux couramment utilisés pour le séchage par pulvérisation sont des glucides.

• Adaming et ses dérivés (amidon, maltodextrine, dextrine et cyclodextrine)

L'amidon et ses dérivés ont de bonnes propriétés de séchage par pulvérisation, telles que le poids moléculaire élevé et la température élevée de transition vitreuse, une solubilité élevée dans l'eau froide avec une faible viscosité, des propriétés anti-assises et la capacité de produire des poudres relativement denses.

Cependant, l'amidon manque de capacité de formation de film, ce qui est très préjudiciable à l'efficacité du séchage, en particulier la préservation des composés sensibles.

• gomme (gomme arabique ou mélange d'acacia et de karaya)

Gomme. Comparé à l'amidon, la gomme a une meilleure capacité de formation de film, mais sa température de transition du verre est relativement faible.

• La cellulose et ses dérivés (cellulose, carboxyméthylcellulose, hydroxypropylméthylcellulose, etc.)

La cellulose et ses dérivés ont de bonnes propriétés de formation de films et une activité de surface, mais ne sont pas facilement digestibles.

La combinaison de dérivés d'amidon ou d'amidon et de gomme peut améliorer les performances du séchage par pulvérisation, mais la teneur en gomme doit être inférieure à celle des dérivés d'amidon ou d'amidon.

Il a été rapporté que les protéines, en particulier les protéines de lactosérum, ont une excellente capacité de formation de film et une capacité de rétention des nutriments, et sont souvent utilisées avec des dérivés d'amidon ou d'amidon.

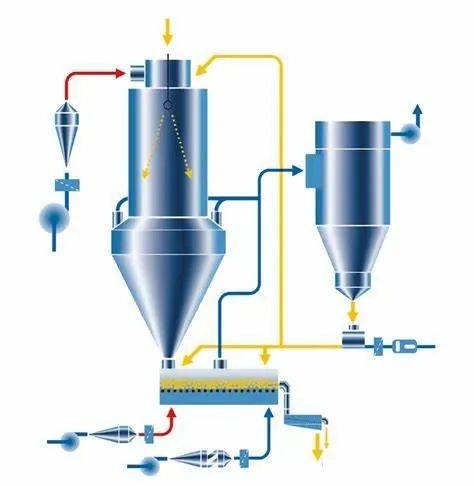

Vitesse d'alimentation

Dans le processus de séchage par pulvérisation, la vitesse d'alimentation est l'un des facteurs importants. La vitesse d'alimentation détermine le temps de séjour du matériau dans la chambre de séchage, le séparateur et le convoyeur, et affecte également l'atomisation du matériau et la taille des gouttelettes.

Le taux d'alimentation dépend essentiellement de la vitesse de l'atomiseur, plus la vitesse de la pompe est élevée, plus la vitesse d'alimentation est rapide. Cependant, un taux d'alimentation plus élevé ralentira le transfert de chaleur, ce qui rend difficile pour les gouttelettes de sécher complètement et de conduisant facilement au collage mural.

De plus, une vitesse d'alimentation trop élevée fera tomber les gouttelettes directement dans la chambre de séchage. En effet

Des taux d'alimentation plus élevés entraînent un temps d'interaction insuffisant entre les gouttelettes et l'air chaud, augmentant la teneur en humidité de la poudre séchée par pulvérisation.

Un taux d'alimentation excessivement élevé est une opération inappropriée qui doit être évitée pendant le processus de séchage par pulvérisation. Une vitesse d'alimentation trop élevée est souvent un facteur important dans la poudre qui collait aux murs, absorbant l'humidité et obstruant les tuyaux. En plus de réduire le rendement en poudre, il apporte également des problèmes supplémentaires au nettoyage sur place.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文