スプレー乾燥技術と影響要因

ビュー: 809 著者:サイトエディターの公開時間:2024-04-07 Origin: サイト

スプレー乾燥:日常製品の背後にある粉末技術

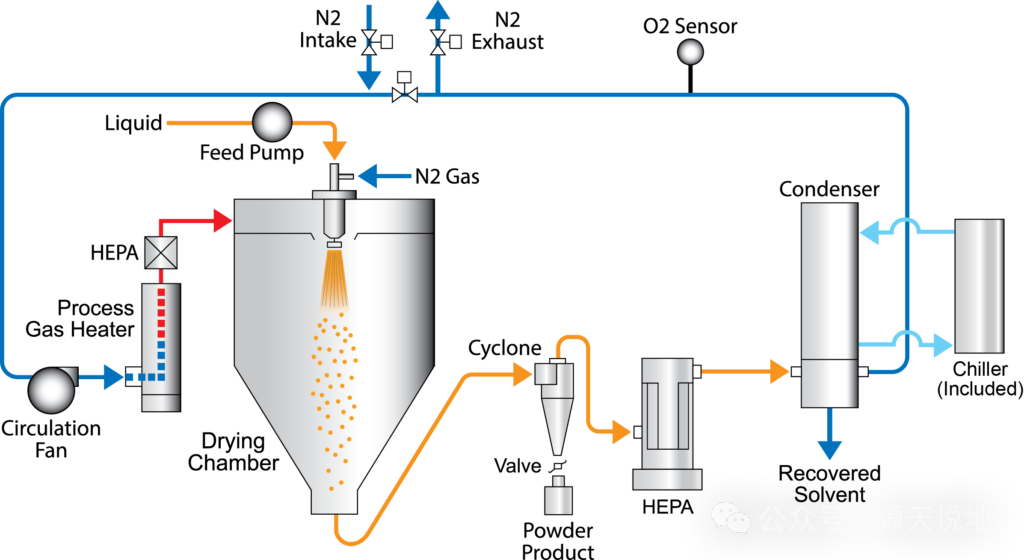

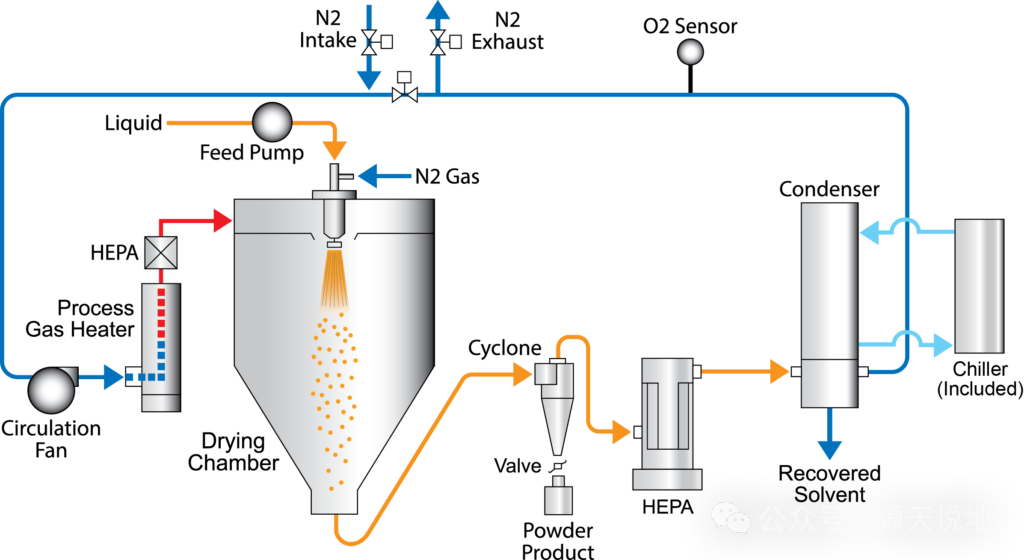

私たちが日常生活で使用する多くのアイテムは、ダストフリーパウダーフォームで入手できます。牛乳粉末から特定の薬物まで、多くの製品は標準的な脱水プロセスに耐えることができず、粉末形式に変換する特別な手順を必要とします。この専門的な手順は呼び出されます スプレー乾燥.

このプロセスでは、一貫した粒子サイズ分布を備えた粉末を得るために、熱い乾燥ガスに液体またはスラリーを分散させることが含まれます。このプロセスでは、通常の空気または不活性ガスを使用できます。たとえば、酸素と反応するエタノールやその他の生成物は、空気の代わりに高温窒素で処理できます。

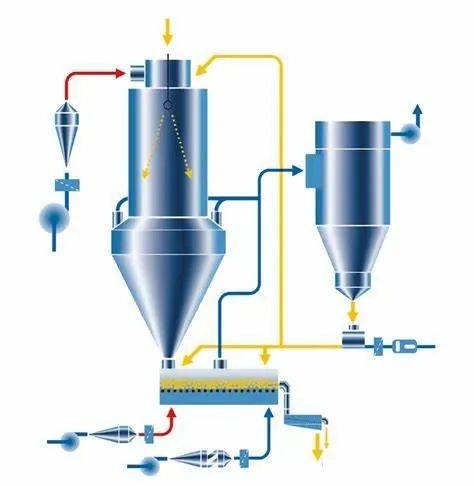

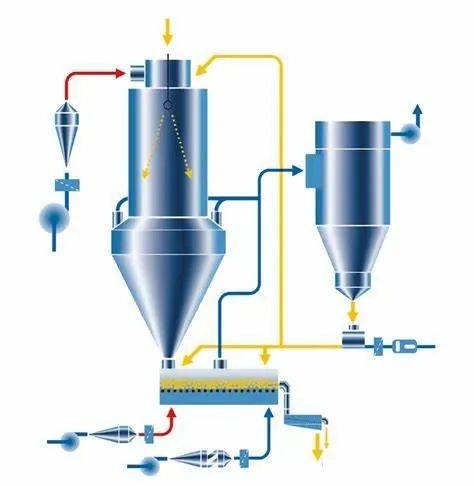

スプレー乾燥装置では、さまざまなアトマイザーまたはノズルを使用して、液体またはスラリーを非常に小さな粒子サイズの原子液滴に壊します。

単一流体高圧スワールノズルと回転ディスクノズルは、最も一般的に使用されるノズルタイプです。アトマイザーホイールでは、より広い粒子サイズ分布を実現できますが、それにもかかわらず、両方の方法で一貫した粒子サイズを実現できます。

特定のプロセスで特定のノズルを使用することにより、10〜500μmの液滴サイズを取得できます。 100〜200μmの直径範囲は、最も一般的に使用される粒子サイズです。

スプレー乾燥に影響する主な要因

入口と出口の温度

スプレー乾燥チャンバーの温度は、通常、塔に入る熱気の温度を指します。乾燥温度は、スプレー乾燥粉末の物理的および化学的特性に影響を与える最も重要な要因です。

スプレー乾燥温度により、成形粉末の水分含有量が決まります。スプレー乾燥温度を120°Cから200°Cに上げると、乾燥粉末の水が5.29%から3.88%に減少する可能性があります。

スプレー乾燥製品の粒子サイズは、熱気の吸気温度にも依存します。乾燥温度の上昇により、水蒸発が速くなり、収縮するのに十分な時間なしでミクロスフェアがより速く形成され、粒子サイズが大きくなります。

入口乾燥温度が138°Cから202°Cに増加すると、ACAIベリーパウダーの粒子サイズが13.38μmに増加して20.11μmに増加しました。同様に、グアバジュースパウダーの粒子サイズは、入口温度の上昇とともに大幅に増加しました。

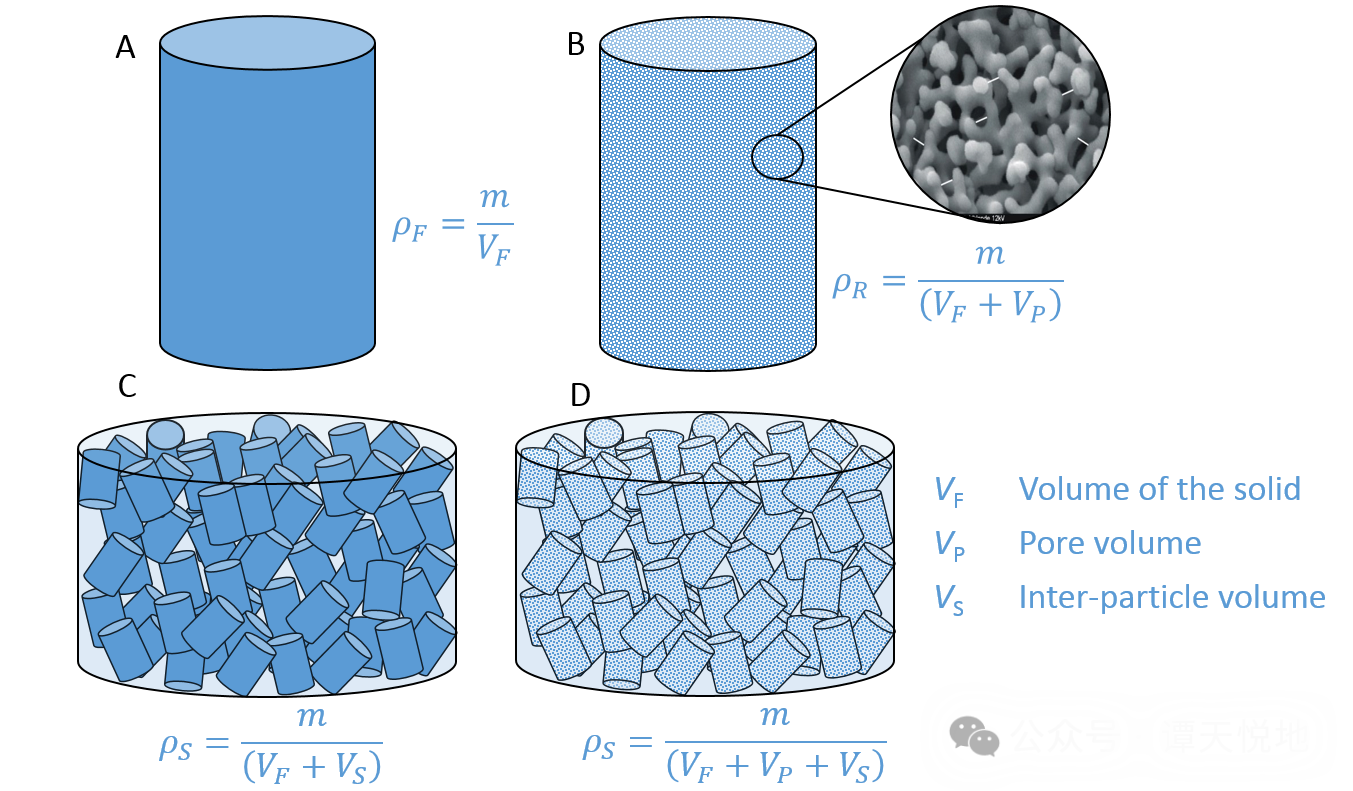

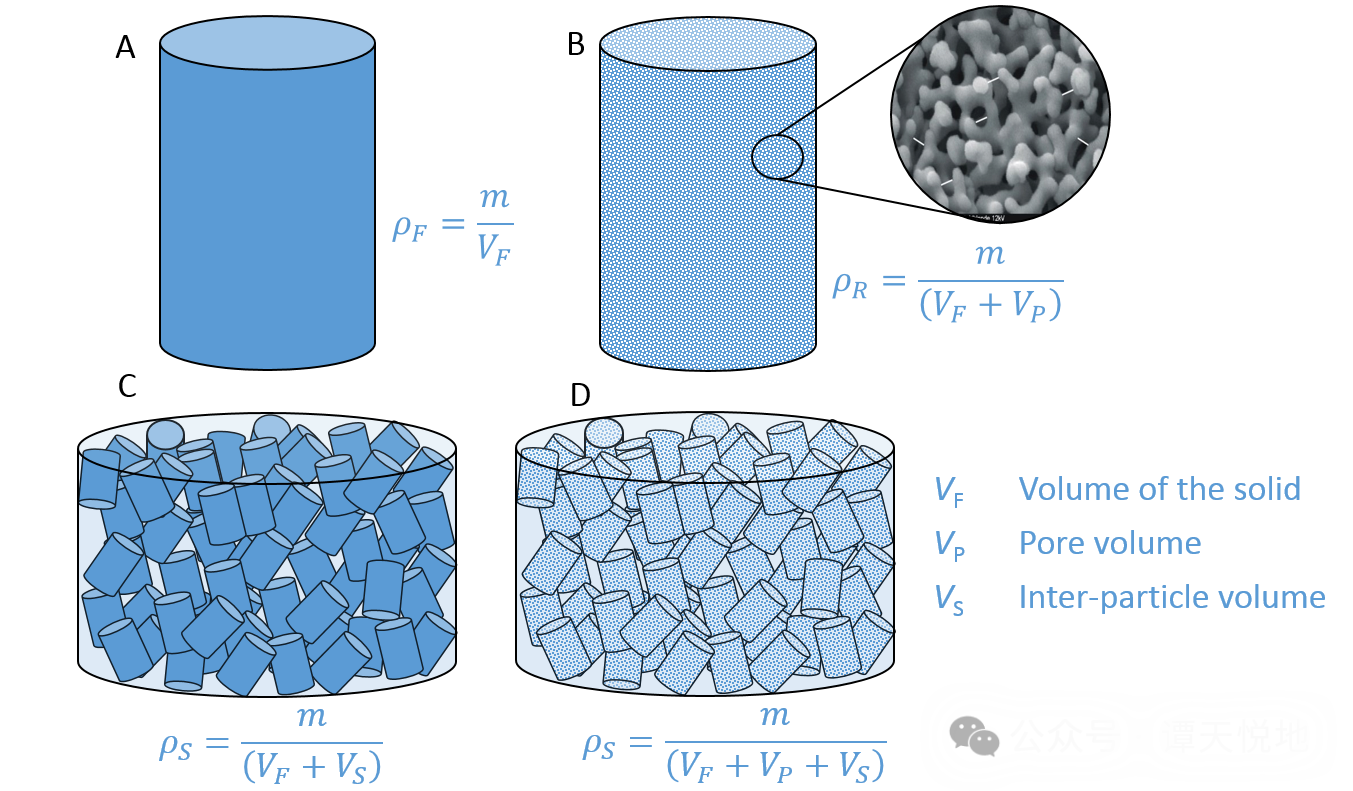

スプレー乾燥粉末のバルク密度は、温度の上昇とともに減少します。より大きな粒子は内部で中空であるか、水蒸発速度が高いため、多孔質または壊れた構造がある場合があります。通常、多孔質または断片化された粒子は、より低い包装密度を示します。

さらに、粒子水分は乾燥温度と水と逆に関連しているため、ほとんどの乾燥食品の固形物よりも密度が高いため、より高い温度で生成される粉末は、低温で生成される粉末よりもバルク密度が低くなります。

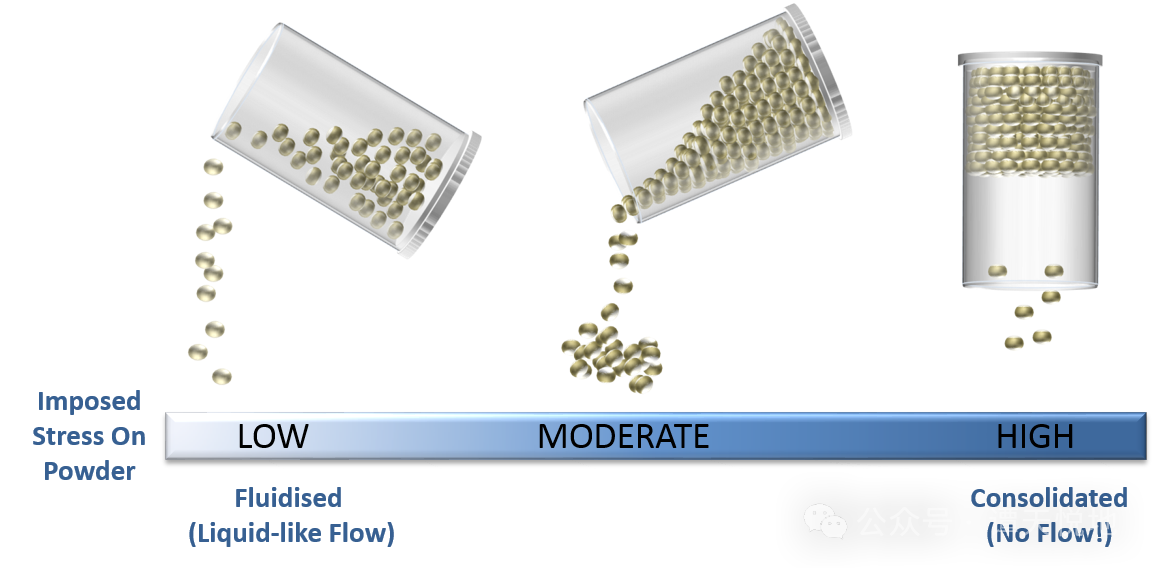

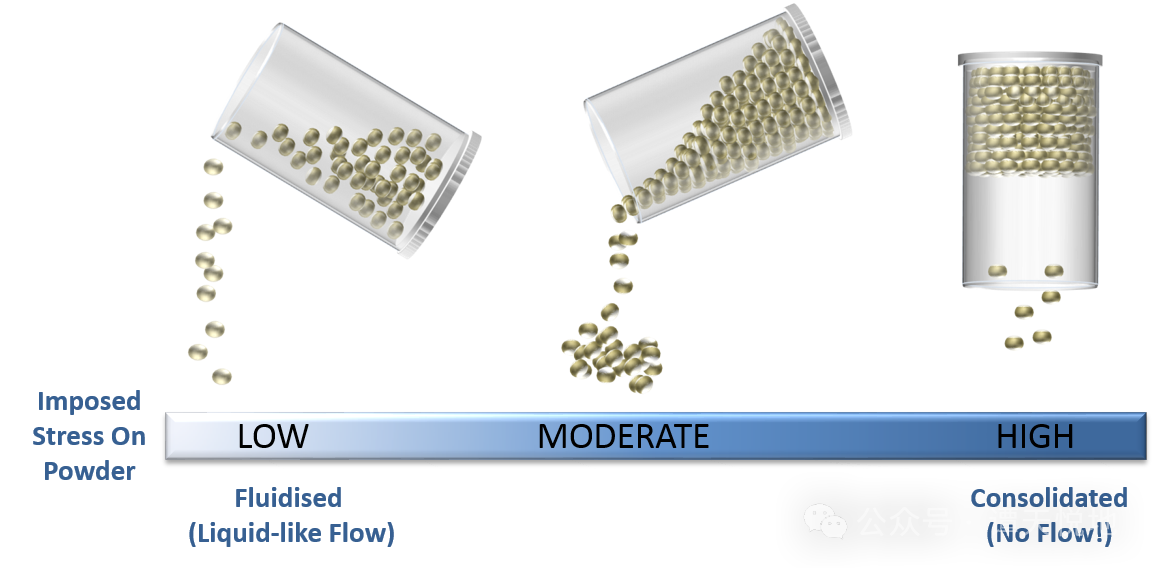

スプレー乾燥粉末の流動性は、乾燥温度の影響もある程度影響を受けます。温度が上昇すると、流動性が低下します。

これは、より高い水蒸発速度によって引き起こされる粒子の形態のより大きな変動、多孔性または壊れた構造によって引き起こされるより小さな表面接触角度が原因である可能性があります。大規模で、流動性が低下します。

溶解度は、粉末製品の重要な品質特性でもあり、スプレー乾燥食品の再構成挙動に直接影響を与える可能性があります。スプレー乾燥温度が120°Cから160°Cに上昇すると、粉末の溶解度が増加します。

壁の素材

ジュースや野菜ジュースなどの砂糖が豊富な物質は、埋め込み剤なしで直接吹き付けることが困難です。壁材料は、スプレー乾燥プロセス中に有効成分を埋め込んだポリマーであり、スプレー乾燥で最も重要です。要因の1つ。

壁の材料は、スプレー乾燥中のガラス遷移温度と収量を上昇させ、粉末生成物の粘度と吸湿性を減らすことができます。一般的な壁材料には、アラビア語のガム、マルトデキストリン、ゼラチン、澱粉、ペクチン、メチルセルロース、アルギン酸、リン酸三カルシウム、およびそれらの組み合わせが含まれます。

壁材料の選択は、主にスプレー乾燥の目的と加工材料の物理的および化学的特性に依存します。壁材料は、プロセス溶媒に非常に溶けやすく、高濃度でも低粘度溶液を生成するのに十分な膜形成能力を持っている必要があります。

スプレー乾燥のためには、最終製品のスティック防止特性を改善するために、高分子量と高ガラス遷移温度が必要です。彼らは、熱、酸素、光などの影響から敏感な化合物を保護できる必要があります。

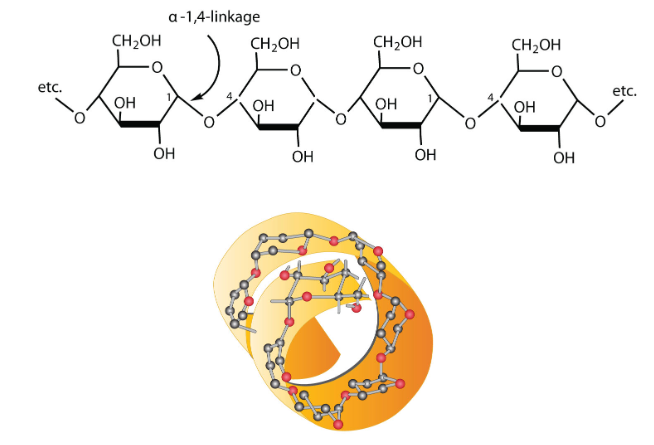

スプレー乾燥に一般的に使用される壁材料は、炭水化物です。

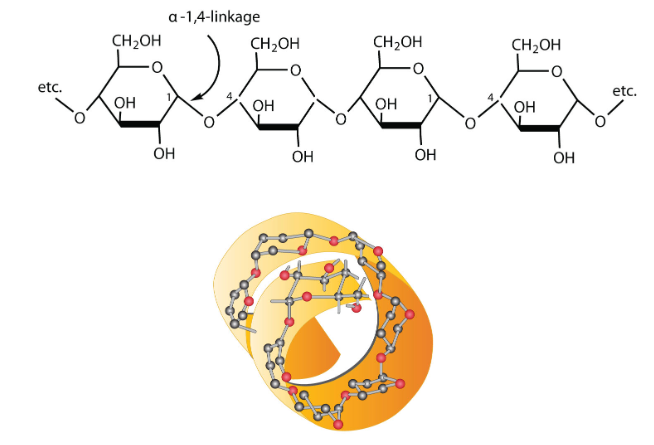

•澱粉とその誘導体(澱粉、マルトデキストリン、デキストリン、シクロデキストリン)

澱粉とその誘導体は、高分子量や高ガラス遷移温度、低粘度のある冷水への高い溶解度、臭い防止特性、比較的密度の高い粉末を生成する能力など、良好なスプレー乾燥特性を備えています。

しかし、澱粉にはフィルム形成能力が欠けており、これは乾燥効率、特に敏感な化合物の保存に非常に有害です。

•ガム(アラビアのガムまたはアカシアとカラヤの混合物)

ガム。澱粉と比較して、ガムはフィルム形成能力が向上していますが、ガラス遷移温度は比較的低いです。

•セルロースとその誘導体(セルロース、カルボキシメチルセルロース、ヒドロキシプロピルメチルセルロースなど)

セルロースとその誘導体は、優れた膜形成特性と表面活性を持っていますが、簡単に消化できません。

澱粉または澱粉誘導体とガムの組み合わせは、スプレー乾燥の性能を向上させることができますが、ガムの含有量は澱粉または澱粉誘導体の含有量よりも低くなければなりません。

タンパク質、特にホエイタンパク質は優れた膜形成能力と栄養保持能力を持ち、しばしば澱粉または澱粉誘導体と一緒に使用されることが報告されています。

供給速度

スプレー乾燥プロセスでは、飼料速度は重要な要因の1つです。飼料速度は、乾燥チャンバー、分離器、およびコンベア内の材料の滞留時間を決定し、材料の霧化と液滴のサイズにも影響します。

飼料速度は基本的にアトマイザーの速度に依存し、ポンプ速度が高くなるほど、飼料速度が速くなります。ただし、飼料速度が高いほど熱伝達が遅くなり、液滴が完全に乾燥し、壁が詰まるのが容易になります。

さらに、飼料速度が高すぎると、液滴が乾燥チャンバーに直接落ちます。これは、熱気が飽和しており、高速液滴を完全に霧化できず、最終的には粉末収量の減少につながるためです。

飼料速度が高いと、液滴と熱気の間の相互作用時間が不十分になり、スプレー乾燥粉末の水分含有量が増加します。

過度に高い飼料速度は、スプレー乾燥プロセス中に避ける必要がある不適切な動作です。飼料速度が高すぎると、壁に粉末に付着し、水分を吸収し、パイプの詰まりにおいて重要な要素です。粉末収量の削減に加えて、現場でのクリーンアップに余分なトラブルをもたらします。

英語

陶芸

フィー

フランサ

español

Português

ドイツ

イタリアーノ

日本語

한국어

ネダーランド

tiếngviệt

ไทย

ポルスキー

Türkçe

ພາສາລາວ

バハサ・メラユ

フィリピン人

バハサインドネシア

マジャール

ロマナ

cheština

қазақ

もっとпски

हिनहिन

فارم

Slovenčina

スロベンシチナ

ノルスク

スベンスカ

あなた好き

ελληνικω

スミ

հայերեն

עברעבר

ダンスク

اردو

বাংলা

hrvatski

アフリカーンス

ゲイルジュ

Eesti Keel

マオリ

नेपनेपです

オズベクチャ

ラトヴィエシュ

AzərbaycanDili

円ene落した

改善的

ქართული

クルディ

フィー

简体中文

简体中文