Pihusti kuivatamine: igapäevaste toodete taga olev pulbristamise tehnoloogia

Paljud esemed, mida me oma igapäevaelus kasutame, on saadaval tolmuvaba pulbrina. Paljud tooted, alates piimapulbrist kuni teatud ravimiteni, ei talu standardset dehüdratsiooniprotsessi ja nõuavad spetsiaalseid protseduure pulbrikujuliseks muutmiseks. Seda spetsialiseeritud protseduuri nimetatakse pihusti kuivatamine.

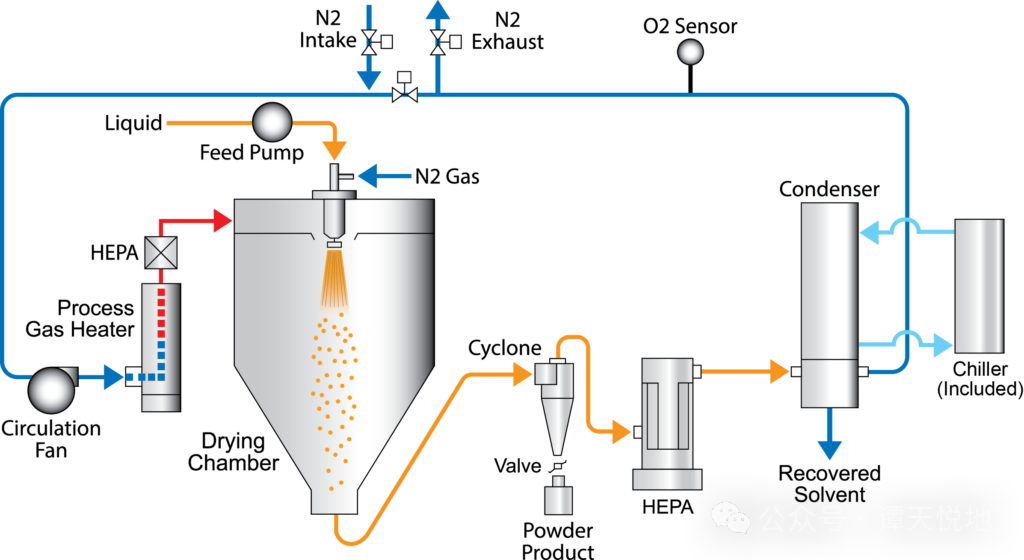

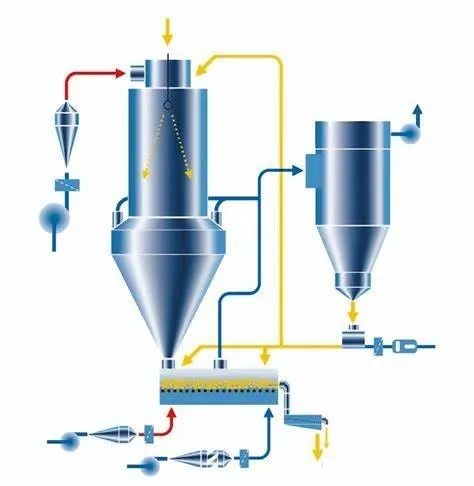

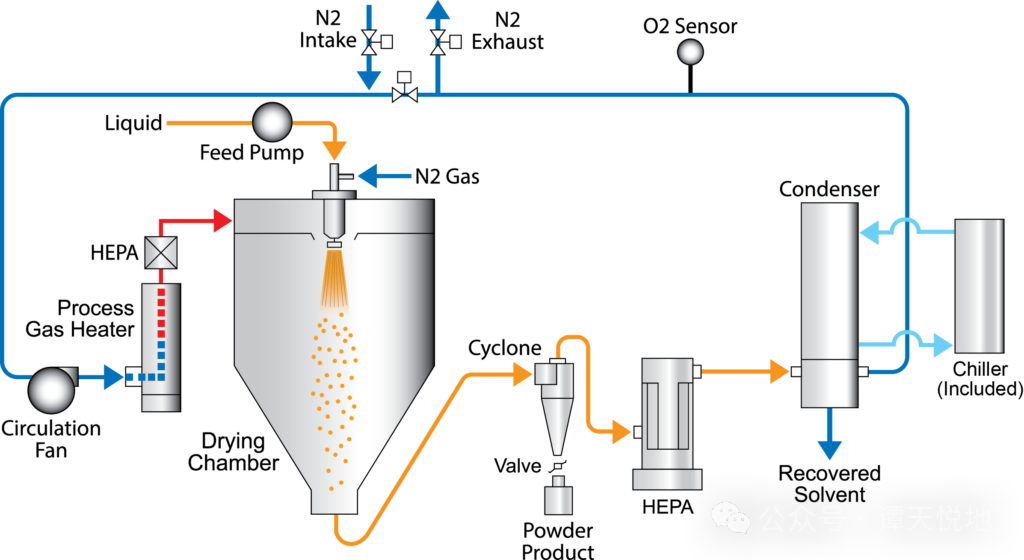

Protsess hõlmab vedeliku või läga hajutamist kuumas, kuiva gaasi, et saada osakeste suuruse jaotusega pulber. Selles protsessis võib kasutada tavalisi õhk- või inertseid gaase. Näiteks saab etanooli ja muid hapnikuga reageerivaid tooteid töödelda õhu asemel kuuma lämmastikuga.

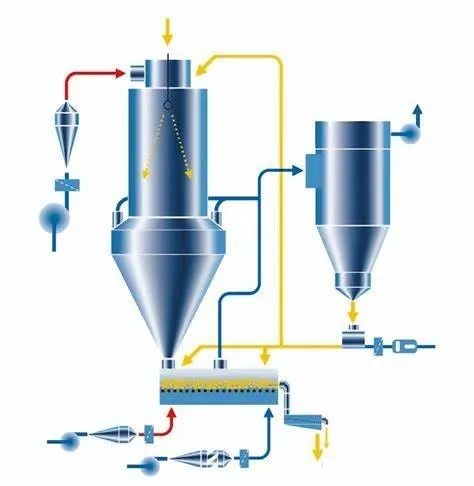

Pihustus kuivatamisseadmetes kasutatakse erinevaid pihustite või pihustite abil vedelike või suspensioonide purustamiseks pihustatud tilkadeks, mille osakeste suurused on äärmiselt väikesed.

Ühe vedeliku kõrgsurve pihustid ja pöörlevad kettapihustid on kõige sagedamini kasutatavad düüsi tüübid. Laiema osakeste suuruse jaotust saab saavutada pihustirattaga, kuid sõltumata sellest, kas osakeste suurus on mõlemal meetodil.

Tilgade suurused vahemikus 10 kuni 500 μm võib saada spetsiifiliste düüside abil konkreetsetes protsessides. Läbimõõdu vahemik 100 kuni 200 μm on kõige sagedamini kasutatav osakeste suurus.

Peamised tegurid, mis mõjutavad pihusti kuivatamist

Sisselaskeava ja väljalaskeava temperatuur

Pihustuskuivastuskambri temperatuur viitab tavaliselt torni siseneva kuuma õhu temperatuurile. Kuivamistemperatuur on kõige olulisem tegur, mis mõjutab pihusti kuivatatud pulbri füüsikalisi ja keemilisi omadusi.

Pihustus kuivamise temperatuur määrab vormitud pulbri niiskusesisalduse. Pihustus kuivamise temperatuuri suurendamine vahemikus 120 ° C kuni 200 ° C võib vähendada kuivatatud pulbri vett 5,29% -lt 3,88% -ni.

Pihustatud toodete osakeste suurus sõltub ka kuuma õhu sisselaske temperatuurist. Kuivamistemperatuuri tõus põhjustab kiiremat vee aurustumist, mis põhjustab mikrosfääride moodustumist kiiremini ilma piisavalt aega kahanemiseks, mille tulemuseks on suurema osakeste suurused.

Kui sisselaskeava kuivamise temperatuur tõusis 138 ° C -lt 202 ° C -ni, suurenes Acai marjapulbri osakeste suurus 13,38 μm -lt 20,11 μm -ni. Sarnaselt suurenes guajaavimahlapulbri osakeste suurus märkimisväärselt sisselaskeava suurenemisega.

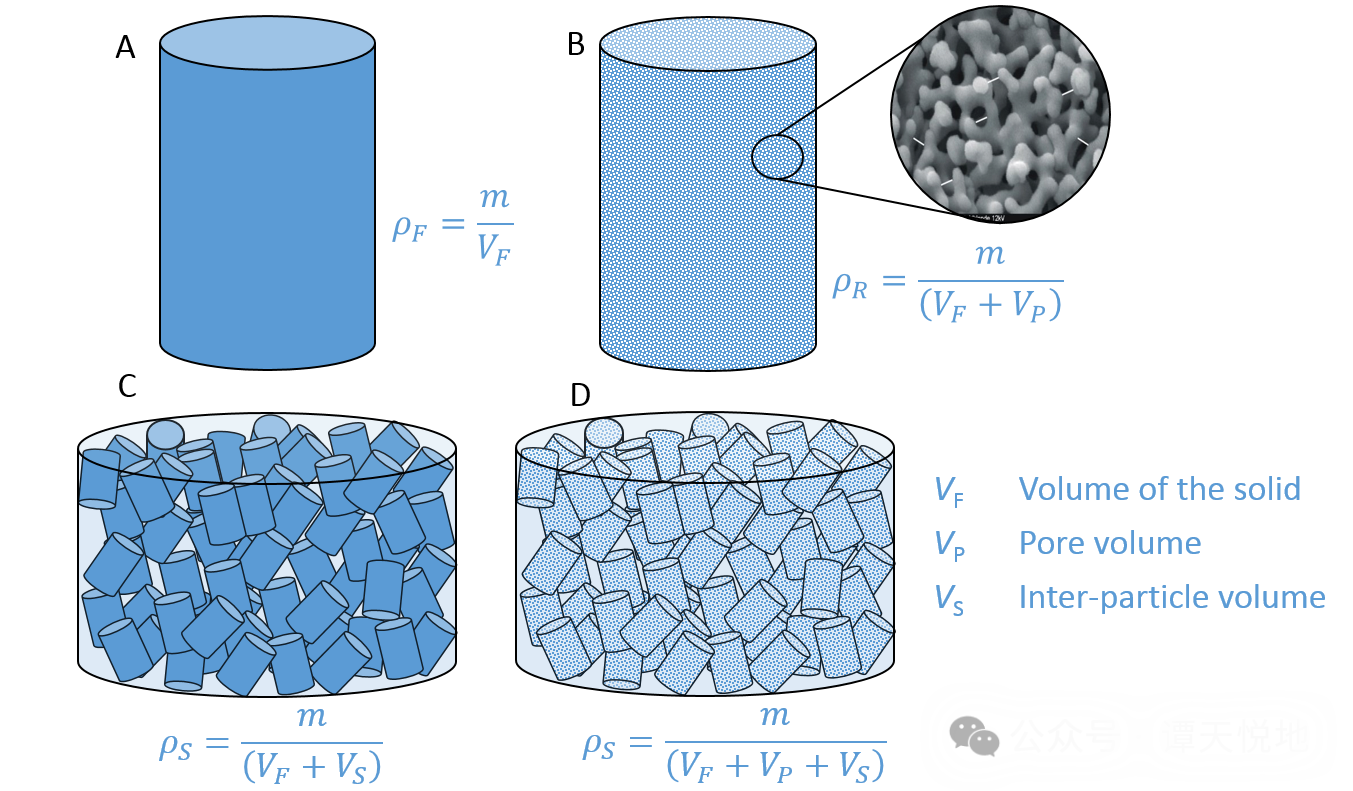

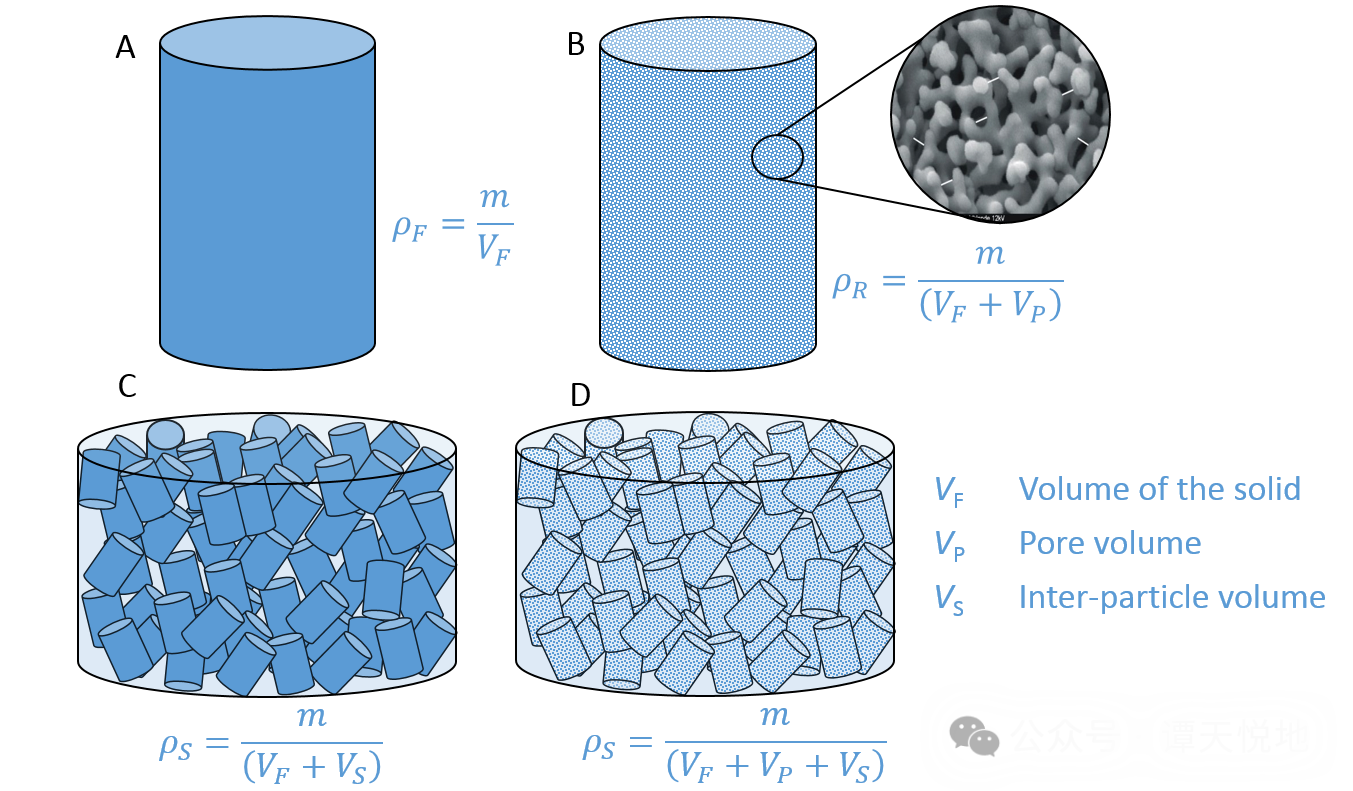

Pihustatud pulbri puistetihedus väheneb temperatuuri tõusuga. Suuremad osakesed võivad seest õõnes olla või suuremate vee aurustumiskiiruste tõttu poorne või katkine struktuur. Tavaliselt ilmnevad poorsed või killustatud osakesed madalamad pakkimistihedused.

Kuna osakeste niiskus on pöördvõrdeliselt seotud kuivamise temperatuuri ja vesi on tihedam kui enamikul kuiva toidu tahke aine, on kõrgematel temperatuuridel toodetud pulbritel madalam puistetihedus kui madalamatel temperatuuridel toodetud pulbritel.

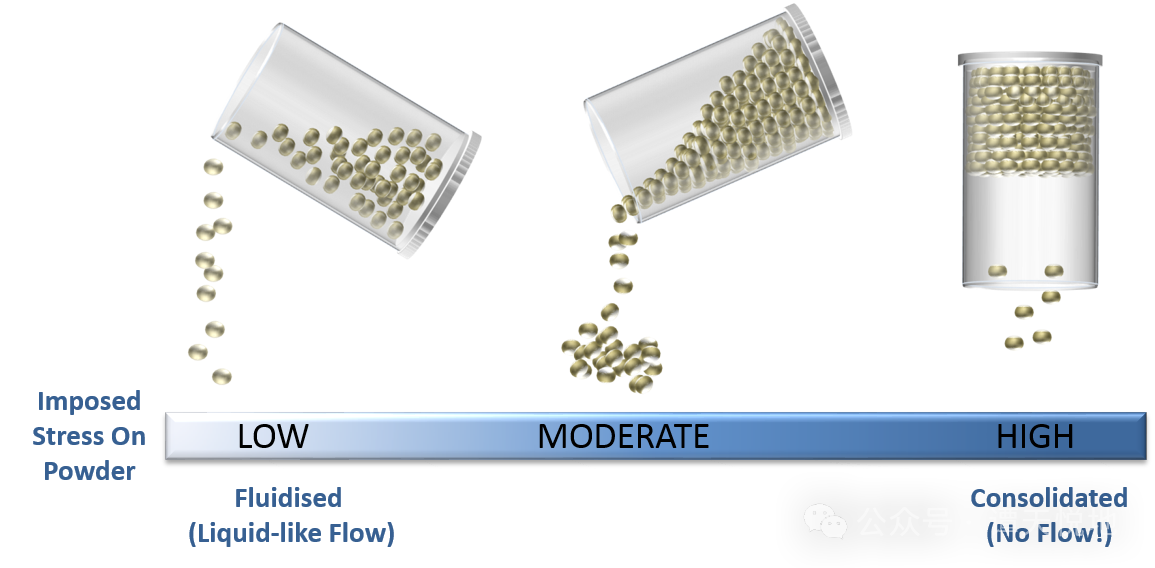

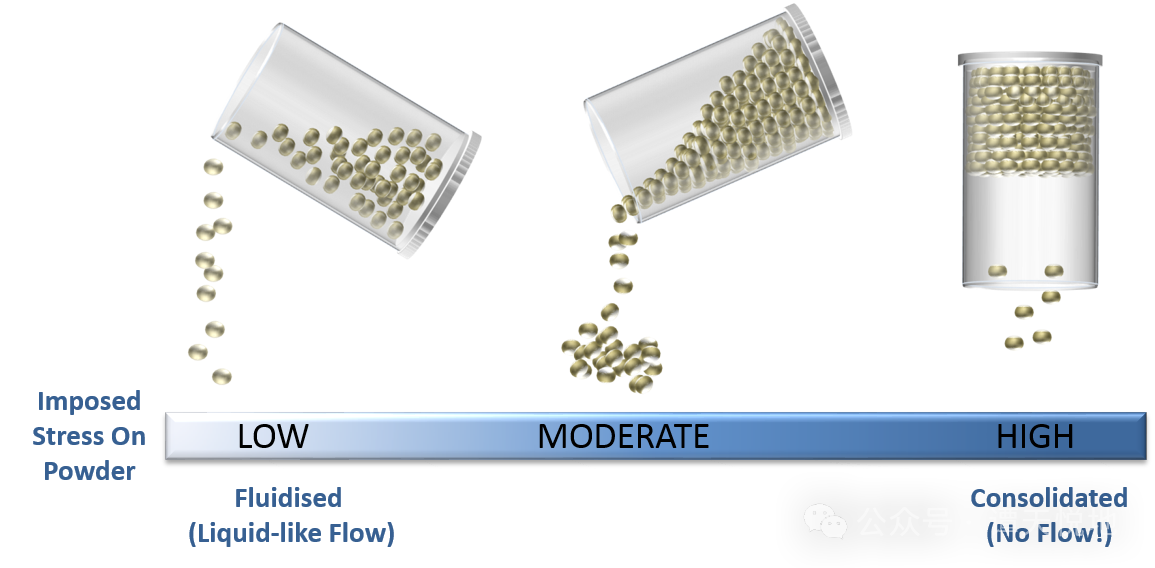

Kuivamistemperatuur mõjutab teatud määral ka pihusti kuivatatud pulbri voolavust. Temperatuuri tõustes väheneb voolavus.

Selle põhjuseks võib olla osakeste morfoloogia suurem varieerumine, mis on põhjustatud kõrgemast vee aurustumiskiirusest, poorsusest või purunenud struktuurist põhjustatud väiksema pinna nurga all, mis suurendab pulbri ja pinna vahelist hõõrdumist ja osakeste vahelist sisemist takistust. suur, mille tulemuseks on vähenenud likviidsus.

Lahustuvus on ka pulbrisaaduste oluline kvaliteediomadus ja see võib otseselt mõjutada pihusti kuivatatud toitude taastamiskäitumist. Kuna pihustus kuivamise temperatuur tõuseb 120 ° C -lt 160 ° C -ni, suureneb pulbri lahustuvus.

Seinamaterjal

Suhkrurikkaid aineid, näiteks mahlasid ja köögiviljamahlasid, on keeruline kuivatada otse ilma manustamata aineteta. Seinamaterjalid on polümeerid, mis manustasid pihustuskuivatamise ajal toimeaineid ja on pihustus kuivatamisel kõige olulisemad. Üks tegureid.

Seinamaterjalid võivad suurendada klaasist üleminekutemperatuuri ja saagikust pihustus kuivatamise ajal ning vähendada pulbrisaaduste viskoossust ja hügroskoopilisust. Tavaliste seinamaterjalide hulka kuuluvad kummi araabia, maltodekstriin, želatiin, tärklis, pektiin, metüülselluloos, alginaat, triksiumfosfaat ja nende kombinatsioonid.

Seinamaterjali valik sõltub peamiselt pihustus kuivatamise eesmärgist ning töödeldud materjali füüsikalistest ja keemilistest omadustest. Seinamaterjalid peaksid olema protsessilahustites tugevalt lahustuvad ja sellel on piisav kile moodustamisvõime madala viskoossusega lahenduste tootmiseks isegi kõrgetes kontsentratsioonides.

Pihustuskuivatamiseks peab neil olema kõrge molekulmass ja kõrge klaasist üleminekutemperatuur, et parandada lõpptoote kleepumisvastaseid omadusi. Nad peavad suutma kaitsta tundlikke ühendeid soojuse, hapniku, valguse jms mõju eest.

Tavaliselt kasutatavad seinamaterjalid pihustus kuivatamiseks on süsivesikud.

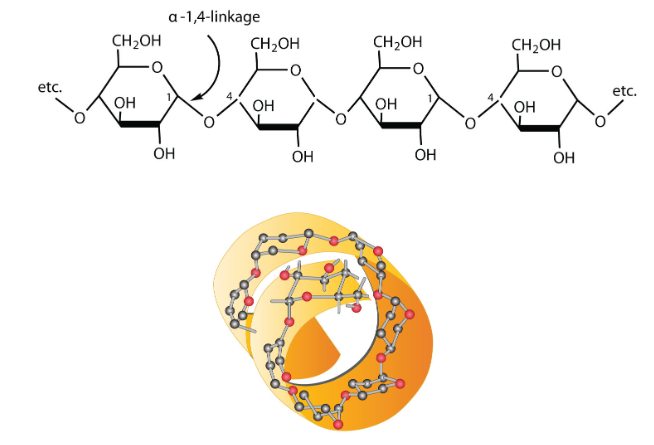

• Tärklis ja selle derivaadid (tärklis, maltodekstriin, dekstriin ja tsüklodekstriin)

Tärklis ja selle derivaatidel on head pihustus kuivatamisomadused, näiteks kõrge molekulmass ja kõrge klaasist üleminekutemperatuur, kõrge lahustuvus külma vees, madala viskoossuse, stiimuritevastaste omadustega ja võime tekitada suhteliselt tihedaid pulbreid.

Tärklis puudub aga kile moodustamisvõime, mis on kuivatamise efektiivsusele väga kahjulik, eriti tundlike ühendite säilitamine.

• kumm (kummi araabia või akaatsia ja karaya segu)

Kumm. Võrreldes tärklisega on kummil parem kilede moodustamisvõime, kuid selle klaasist üleminekutemperatuur on suhteliselt madal.

• Tselluloos ja selle derivaadid (tselluloos, karboksümetüültselluloos, hüdroksüpropüülmetüültulloos jne)

Tselluloosil ja selle derivaatidel on head kile moodustavad omadused ja pinna aktiivsus, kuid need pole kergesti seeditavad.

Tärklise või tärklise derivaatide ja kummi kombinatsioon võib parandada pihusti kuivatamise jõudlust, kuid kummi sisu peaks olema madalam kui tärklise või tärklise derivaatide oma.

On teatatud, et valkudel, eriti vadakuvalgudel, on suurepärane kilede moodustamisvõime ja toitainete säilitusvõime ning neid kasutatakse sageli koos tärklise või tärklise derivaatidega.

Söödakiirus

Pihustus kuivatamise protsessis on söödakiirus üks olulisi tegureid. Söötmiskiirus määrab kuivatuskambris, eraldaja ja konveieri materjali elamise aja ning mõjutab ka materjali pihustamist ja tilkade suurust.

Söödakiirus sõltub põhimõtteliselt pihusti kiirusest, mida suurem on pumba kiirus, seda kiirem söödakiirus. Kõrgem söödakiirus aeglustab soojusülekannet, muutes tilkade täieliku kuivamise ja hõlpsasti seina kleepumiseni.

Lisaks põhjustab liiga suur söödakiirus tilgad kukkumise otse kuivatuskambrisse. Selle põhjuseks on asjaolu, et kuum õhk on küllastunud ja kiireid tilkasid ei saa täielikult pihustada, mis viib lõpuks pulbri saagise vähenemiseni.

Suurem söödakiirused põhjustavad tilkade ja kuuma õhu vahel ebapiisavat interaktsiooni aega, suurendades pihusti kuivatatud pulbri niiskusesisaldust.

Liiga kõrge söödakiirus on vale toiming, mida tuleb pihustus kuivatamise käigus vältida. Liiga kõrge söödakiirus on sageli oluline seinte külge kleepuva pulbri, niiskuse ja ummistumise torude imamine. Lisaks pulbri saagise vähendamisele toob see kohapeal puhastamiseks ka täiendavaid probleeme.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文