Spraydrogen: de poedertechnologie achter alledaagse producten

Veel items die we in ons dagelijks leven gebruiken, zijn verkrijgbaar in stofvrij poedervorm. Veel producten, van melkpoeder tot bepaalde medicijnen, kunnen niet bestand zijn tegen het standaard uitdrogingsproces en vereisen dat speciale procedures worden omgezet in poedervorm. Deze gespecialiseerde procedure wordt genoemd spuitdrogen.

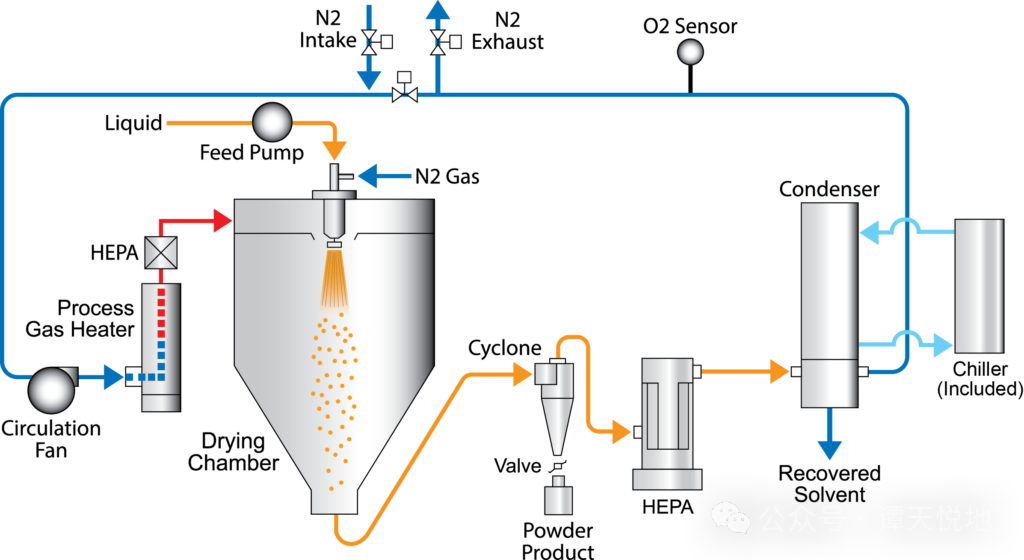

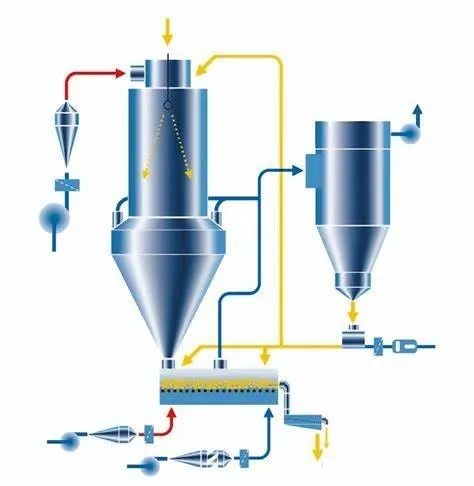

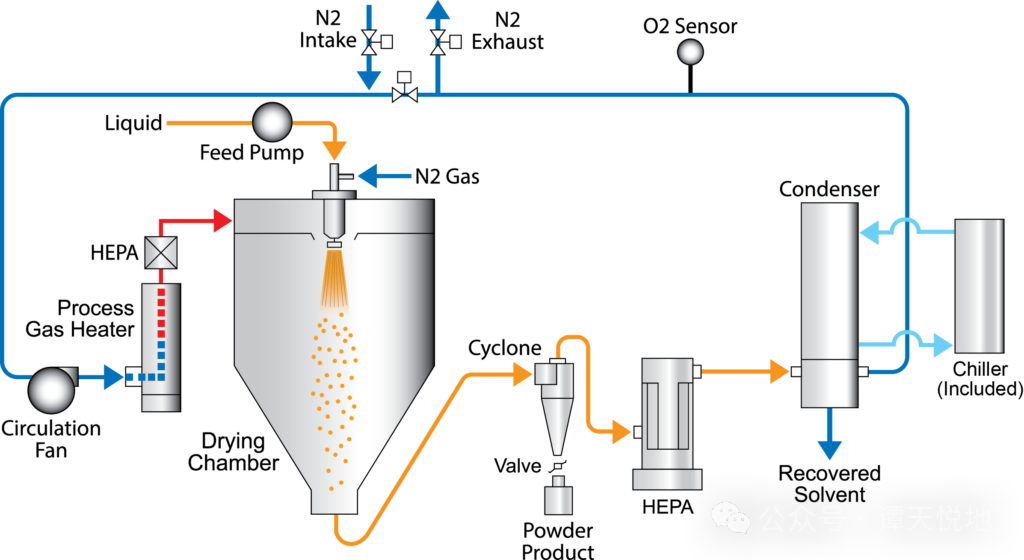

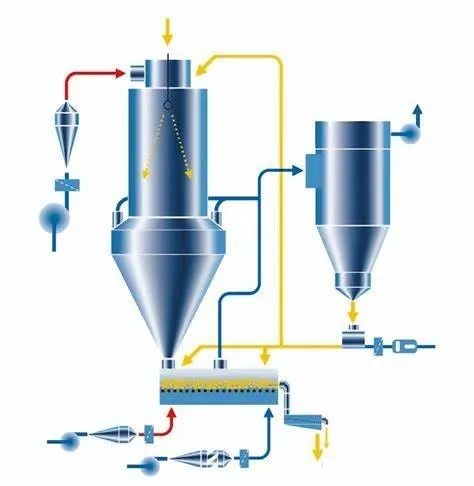

Het proces omvat het verspreiden van een vloeistof of slurry in een heet, droog gas om een poeder te verkrijgen met een consistente deeltjesgrootteverdeling. Gewone lucht of inerte gassen kunnen in dit proces worden gebruikt. Ethanol en andere producten die reageren met zuurstof kunnen bijvoorbeeld worden verwerkt met hete stikstof in plaats van lucht.

In spuitdrogende apparatuur worden verschillende verstuivers of sproeiers gebruikt om vloeistoffen of slurries te breken in geatomiseerde druppels met extreem kleine deeltjesgroottes.

Single vloeistof hogedrukwervels en roterende schijfmondmondstukken zijn de meest gebruikte spuitmondtypen. Een bredere verdeling van de deeltjesgrootteverdeling kan worden bereikt met het verstuiverwiel, maar ongeacht, een consistente deeltjesgrootte kan in beide methoden worden bereikt.

Druppelgroottes tussen 10 en 500 μm kunnen worden verkregen met behulp van specifieke sproeiers in specifieke processen. Een diameterbereik van 100 tot 200 μm is de meest gebruikte deeltjesgrootte.

Belangrijkste factoren die de spraydrogen beïnvloeden

Inlaat- en uitlaattemperatuur

De temperatuur van de spray -droogkamer verwijst meestal naar de temperatuur van de hete lucht die de toren binnenkomt. Droogtemperatuur is de belangrijkste factor die de fysische en chemische eigenschappen van gespoten poeder beïnvloedt.

De spuitdrogende temperatuur bepaalt het vochtgehalte van het gevormde poeder. Het verhogen van de spraydroogtemperatuur van 120 ° C tot 200 ° C kan het water in het gedroogde poeder verminderen van 5,29% naar 3,88%.

De deeltjesgrootte van gesproeidroogde producten hangt ook af van de inlaattemperatuur van de lucht. Een toename van de droogtemperatuur resulteert in snellere verdamping van het water, waardoor microsferen zich sneller vormen zonder voldoende tijd om te krimpen, wat resulteert in grotere deeltjesgroottes.

Naarmate de inlaat droogtemperatuur toenam van 138 ° C tot 202 ° C, nam de deeltjesgrootte van ACAI -bessenpoeder toe van 13,38 μm tot 20,11 μm. Evenzo nam de deeltjesgrootte van guave -sappoeder aanzienlijk toe met toenemende inlaattemperatuur.

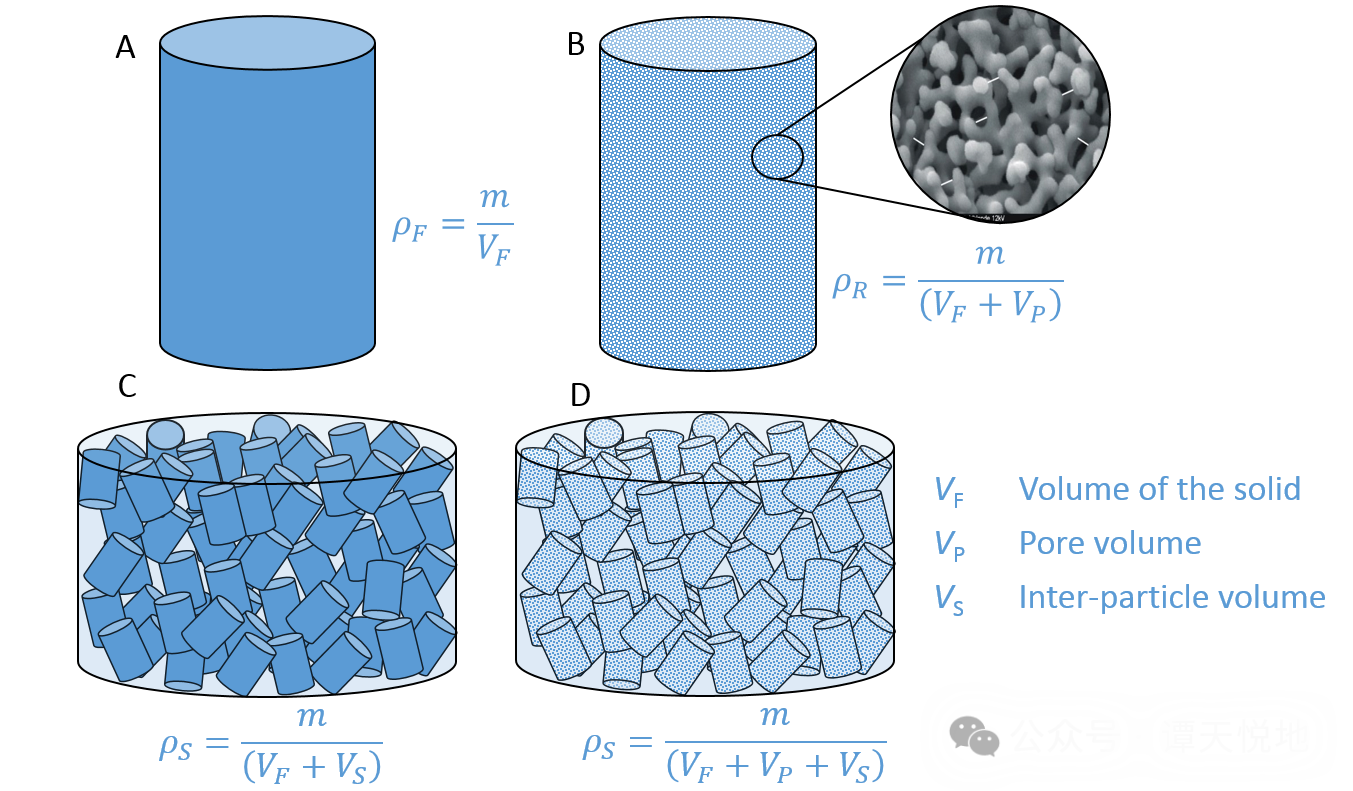

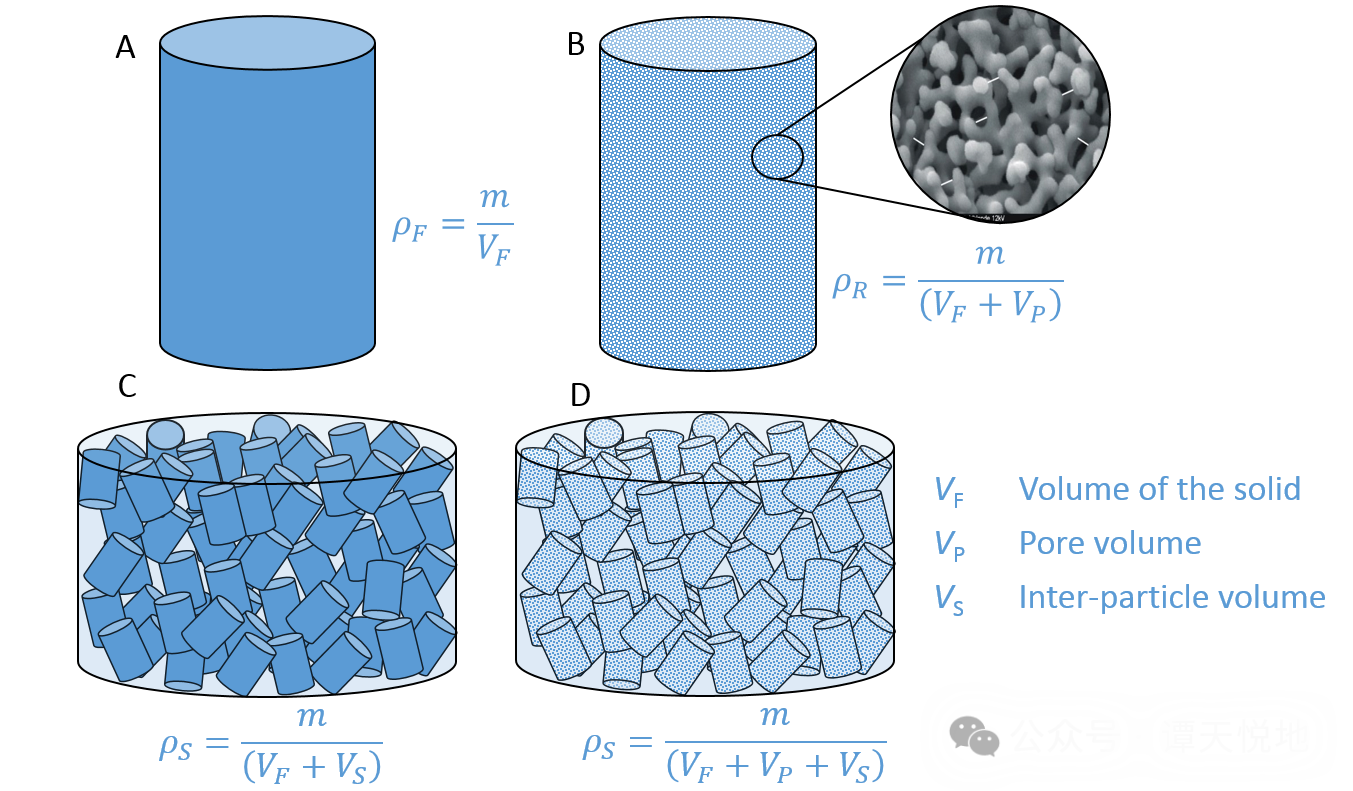

De bulkdichtheid van gesproeidroogd poeder neemt af met toenemende temperatuur. Grotere deeltjes kunnen van binnen hol zijn of een poreuze of gebroken structuur hebben als gevolg van hogere waterverdampingssnelheden. Typisch vertonen poreuze of gefragmenteerde deeltjes lagere verpakkingsdichtheden.

Omdat het deeltjesvocht omgekeerd evenredig is met de droogtemperatuur en water dichter is dan de meeste droge voedsel vaste stoffen, hebben poeders geproduceerd bij hogere temperaturen een lagere bulkdichtheid dan poeders geproduceerd bij lagere temperaturen.

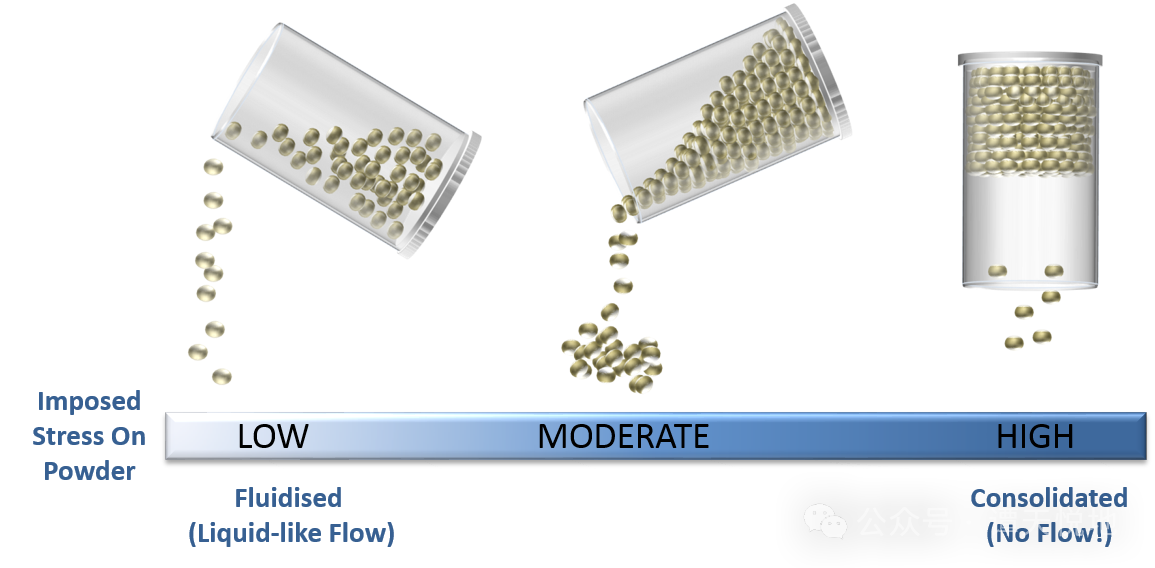

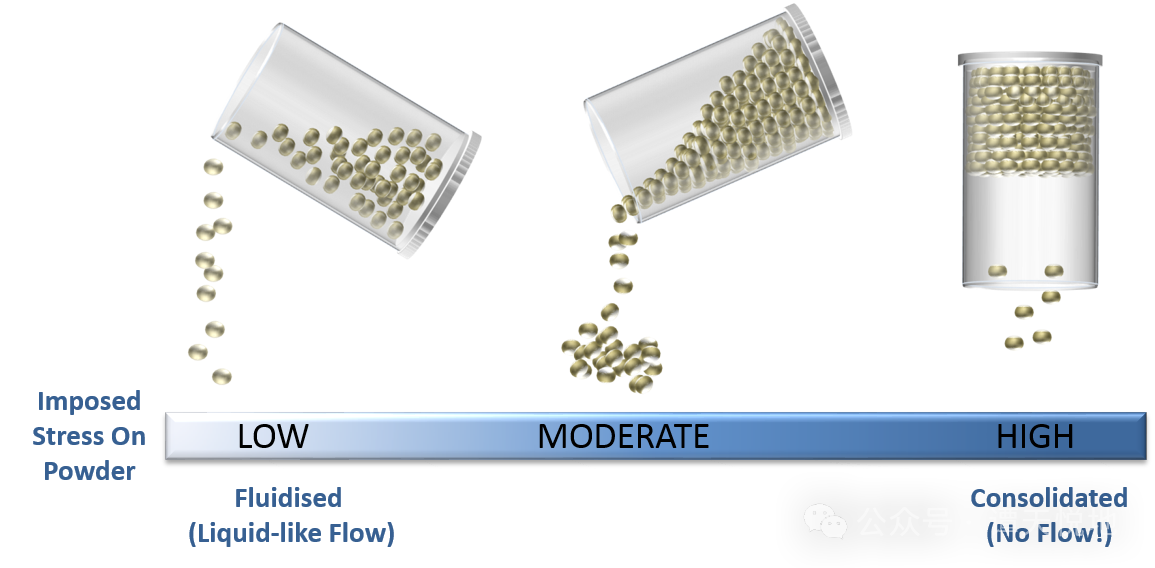

De vloeibaarheid van gesproeidroogd poeder wordt ook tot op zekere hoogte beïnvloed door de droogtemperatuur. Naarmate de temperatuur toeneemt, zal de vloeibaarheid afnemen.

Dit kan te wijten zijn aan de grotere variatie in deeltjesmorfologie veroorzaakt door de hogere waterverdampingssnelheid, de kleinere oppervlakte -contacthoek veroorzaakt door de porositeit of gebroken structuur, die de wrijving tussen het poeder en het oppervlak en de interne weerstand tussen deeltjes verhoogt. groot, resulterend in verminderde liquiditeit.

Oplosbaarheid is ook een belangrijke kwaliteit die kenmerkend is voor poederproducten en kan direct het reconstitutiegedrag van gesproeidroogde voedingsmiddelen beïnvloeden. Naarmate de spray -droogtemperatuur toeneemt van 120 ° C tot 160 ° C, neemt de oplosbaarheid van het poeder toe.

Muurmateriaal

Suikerrijke stoffen, zoals sappen en groentesappen, zijn moeilijk om direct te spuiten zonder inbeddende middelen. Wandmaterialen zijn polymeren die actieve ingrediënten insluiten tijdens het spraydrogproces en zijn de belangrijkste in spraydrogen. Een van de factoren.

Wandmaterialen kunnen de overgangstemperatuur van het glas verhogen en opleveren tijdens het drogen van het spuit en de viscositeit en hygroscopiciteit van poederproducten verminderen. Gemeenschappelijke wandmaterialen zijn ondergom Arabisch, maltodextrine, gelatine, zetmeel, pectine, methylcellulose, alginaat, tricalciumfosfaat en hun combinaties.

De keuze van wandmateriaal hangt voornamelijk af van het doel van het drogen van het spuiten en de fysische en chemische eigenschappen van het verwerkte materiaal. Wandmaterialen moeten zeer oplosbaar zijn in procesoplosmiddelen en voldoende filmvormend vermogen hebben om oplossingen met lage viscositeit te produceren, zelfs bij hoge concentraties.

Voor het drogen van het spuit moeten ze een hoog molecuulgewicht en een hoge glasovergangstemperatuur hebben om de anti-stick-eigenschappen van het eindproduct te verbeteren. Ze moeten in staat zijn om gevoelige verbindingen te beschermen tegen de effecten van warmte, zuurstof, licht, enz.

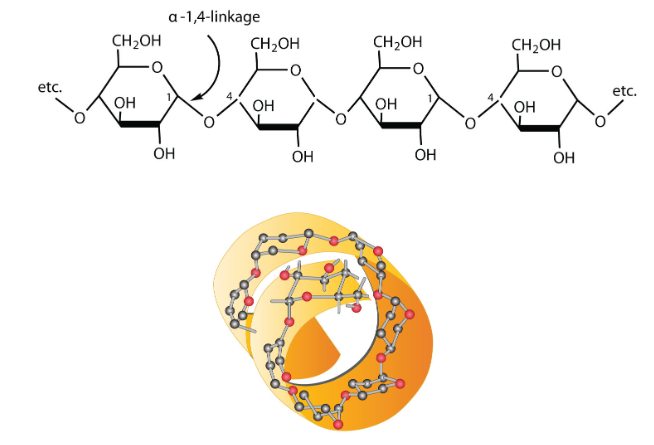

Veelgebruikte wandmaterialen voor spuitdrogen zijn koolhydraten.

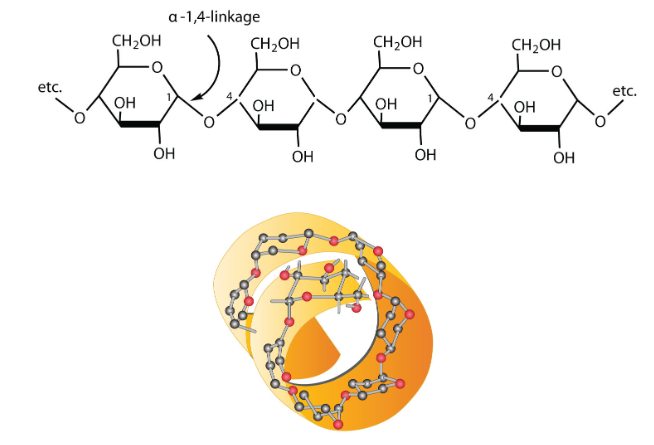

• zetmeel en zijn derivaten (zetmeel, maltodextrine, dextrin en cyclodextrin)

Zetmeel en zijn derivaten hebben goede spuitdroogeigenschappen, zoals een hoog molecuulgewicht en hoge glasovergangstemperatuur, hoge oplosbaarheid in koud water met lage viscositeit, anti-stick-eigenschappen en het vermogen om relatief dichte poeders te produceren.

Zetmeel mist echter het filmvormend vermogen, wat zeer nadelig is voor de droogefficiëntie, met name het behoud van gevoelige verbindingen.

• Gom (kauwgom Arabisch of een mengsel van Acacia en Karaya)

Gom. In vergelijking met zetmeel heeft tandvlees een beter filmvormend vermogen, maar de glasovergangstemperatuur is relatief laag.

• Cellulose en zijn derivaten (cellulose, carboxymethylcellulose, hydroxypropylmethylcellulose, enz.)

Cellulose en zijn derivaten hebben goede filmvormende eigenschappen en oppervlakte-activiteit, maar zijn niet gemakkelijk verteerbaar.

De combinatie van zetmeel- of zetmeelderivaten en tandvlees kan de prestaties van spraydrogen verbeteren, maar de inhoud van het tandvlees moet lager zijn dan die van zetmeel- of zetmeelderivaten.

Er is gemeld dat eiwitten, met name wei-eiwit, een uitstekend filmvormend vermogen en vermogen van voedingsstoffen hebben en vaak worden gebruikt samen met zetmeel- of zetmeelderivaten.

Voersnelheid

In het spraydrogingsproces is de voedingssnelheid een van de belangrijke factoren. De voedingssnelheid bepaalt de verblijftijd van het materiaal in de droogkamer, separator en transportband, en beïnvloedt ook de verstuiver van het materiaal en de grootte van de druppels.

De voedingssnelheid hangt in principe af van de snelheid van de verstuiver, hoe hoger de pompsnelheid, hoe sneller de voedingssnelheid. Een hogere voedingssnelheid zal echter de warmteoverdracht vertragen, waardoor het voor de druppels moeilijk is om volledig te drogen en gemakkelijk te leiden tot muurstokken.

Bovendien zal een te hoge voedingssnelheid ervoor zorgen dat druppeltjes rechtstreeks in de droogkamer vallen. Dit komt omdat de hete lucht verzadigd is en de snelle druppeltjes niet volledig kunnen worden geatomiseerd, wat uiteindelijk leidt tot een vermindering van de poederopbrengst.

Hogere voedingssnelheden resulteren in onvoldoende interactietijd tussen druppeltjes en hete lucht, waardoor het vochtgehalte van het spray-gedroogde poeder wordt verhoogd.

Overmatig hoge voedingssnelheid is een onjuiste operatie die moet worden vermeden tijdens het spraydrogingsproces. Een te hoge voedingssnelheid is vaak een belangrijke factor bij het plakken van poeders aan wanden, het absorberen van vocht en verstoppingspijpen. Naast het verminderen van de poederopbrengst, brengt het ook extra problemen op voor het opruimen ter plaatse.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文