Sušení spreje: Technologie prášku za každodenními produkty

Mnoho položek, které používáme v našem každodenním životě, je k dispozici ve formě prášku bez prachu. Mnoho produktů, od mléčného prášku po určité léky, nemůže odolat standardnímu procesu dehydratace a vyžadovat, aby byly speciální postupy přeměněny na podobu prášku. Tento specializovaný postup se nazývá sušení na stříkání.

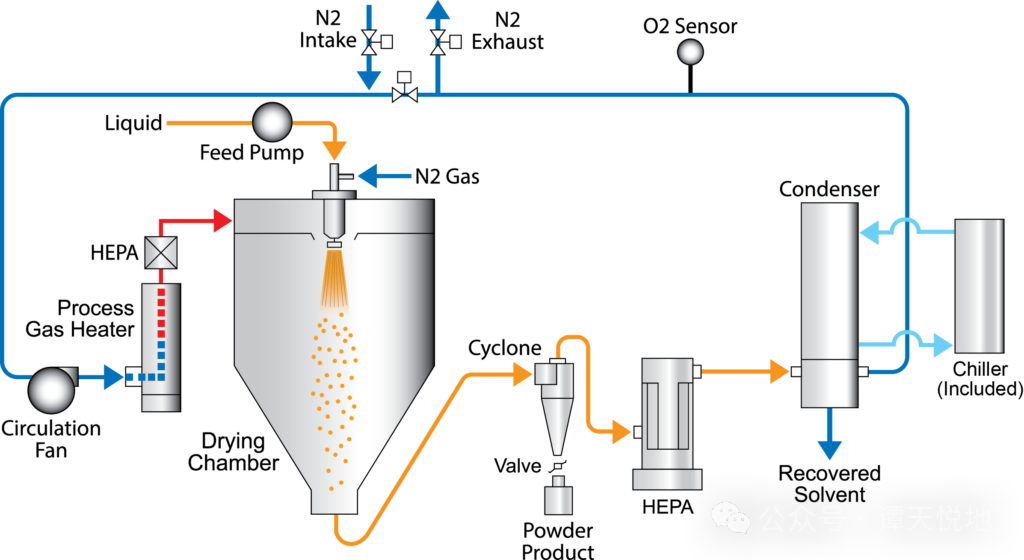

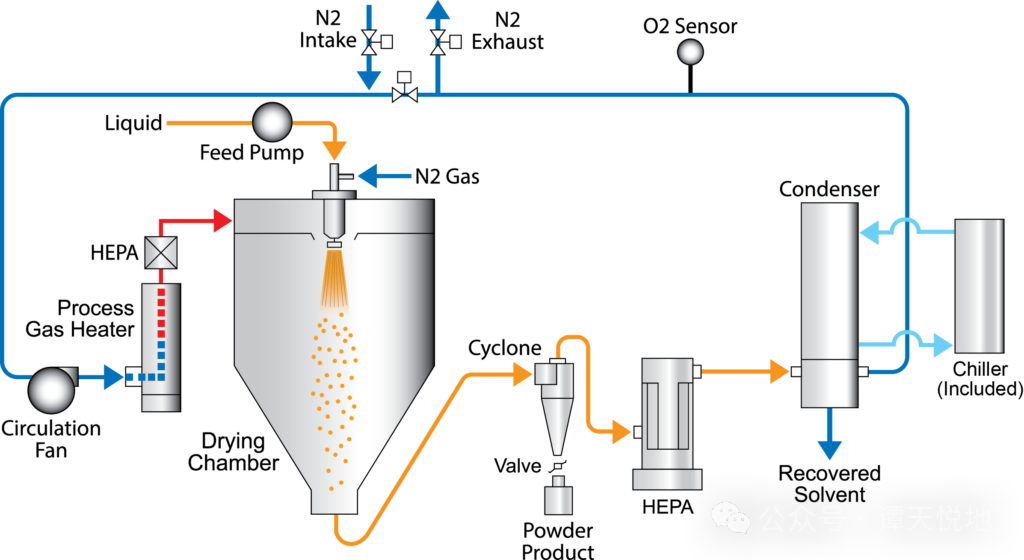

Proces zahrnuje rozptylování kapaliny nebo kaše v horkém suchém plynu, aby se získal prášek s konzistentním rozdělením velikosti částic. V tomto procesu mohou být použity běžné vzduch nebo inertní plyny. Například ethanol a další produkty, které reagují s kyslíkem, mohou být zpracovány horkým dusíkem místo vzduchu.

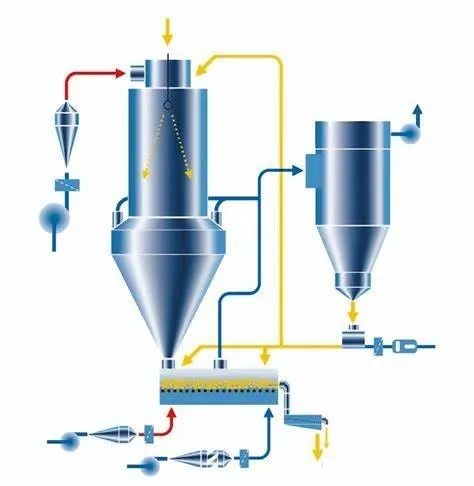

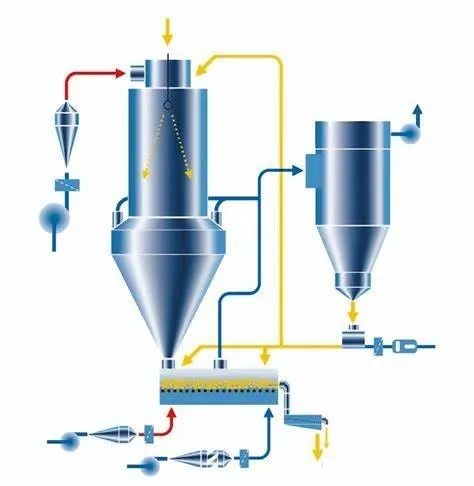

V zařízení pro sušení spreje se používají různá atomizéry nebo trysky k rozbití kapalin nebo kalů do atomizovaných kapiček s extrémně malými velikostmi částic.

Nejčastěji používané typy trysky jsou jednorázové vysokotlaké víry a trysky otočných disků. Širší distribuce velikosti částic lze dosáhnout pomocí rozprašovacího kola, ale bez ohledu na to lze dosáhnout konzistentní velikosti částic v obou metodách.

Velikosti kapiček mezi 10 a 500 μm lze získat pomocí specifických trysek ve specifických procesech. Rozsah průměru 100 až 200 μm je nejčastěji používanou velikostí částic.

Hlavní faktory ovlivňující sušení spreje

Vstupní a výstupní teplota

Teplota komory sušení stříkání obvykle odkazuje na teplotu horkého vzduchu vstupujícího do věže. Teplota sušení je nejdůležitějším faktorem ovlivňujícím fyzikální a chemické vlastnosti prášku sušeného spreje.

Teplota sušení spreje určuje obsah vlhkosti ve formovaném prášku. Zvýšení teploty sušení spreje ze 120 ° C na 200 ° C může snížit vodu v sušeném prášku z 5,29% na 3,88%.

Velikost částic sušených produktů také závisí na vstupní teplotě horkého vzduchu. Zvýšení teploty sušení vede k rychlejšímu odpařování vody, což způsobuje, že se mikrosfáry vytvářejí rychleji bez dostatečného času na zmenšení, což má za následek větší velikost částic.

Jak se teplota sušení vstupu zvýšila ze 138 ° C na 202 ° C, velikost částic acai bobulového prášku se zvětšila z 13,38 μm na 20,11 μm. Podobně se velikost částic prášku guava šťávy významně zvýšila se zvyšující se vstupní teplotou.

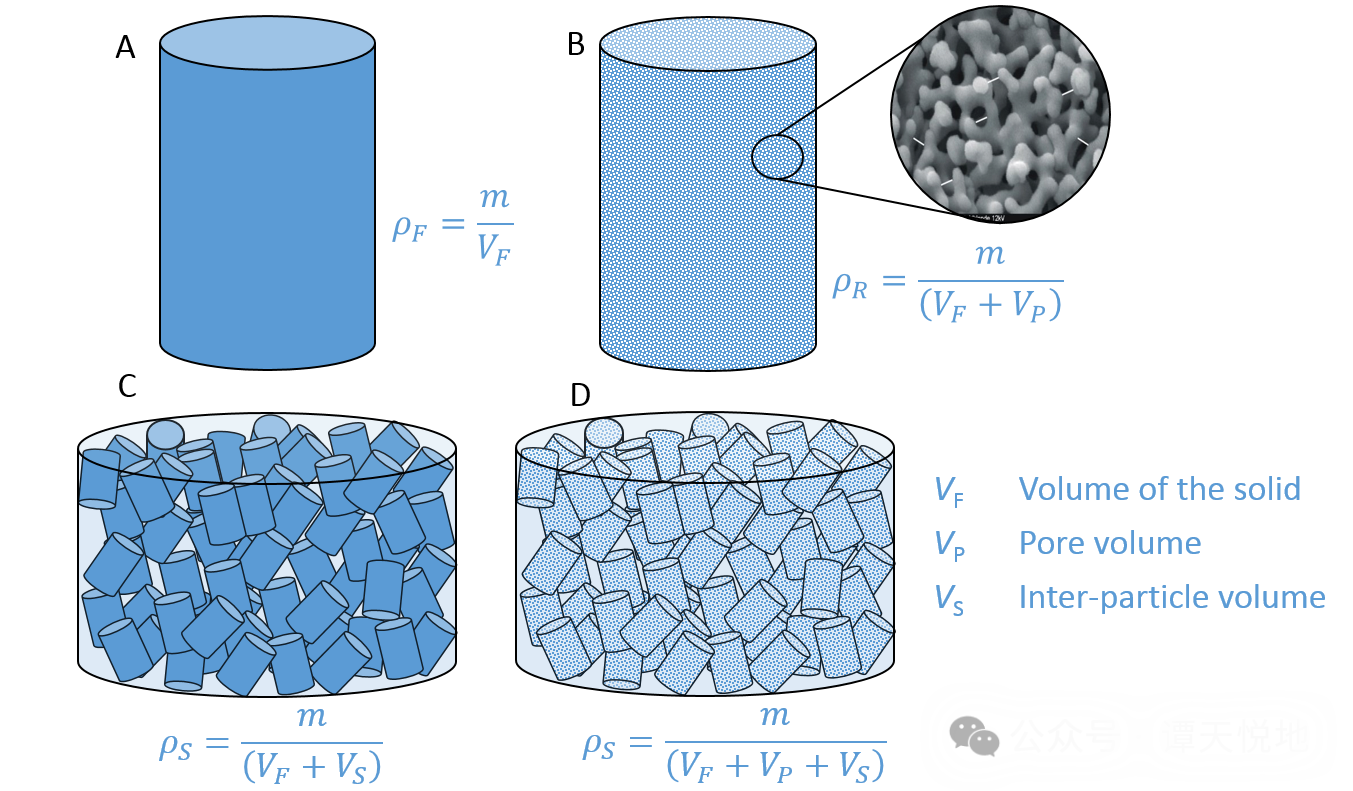

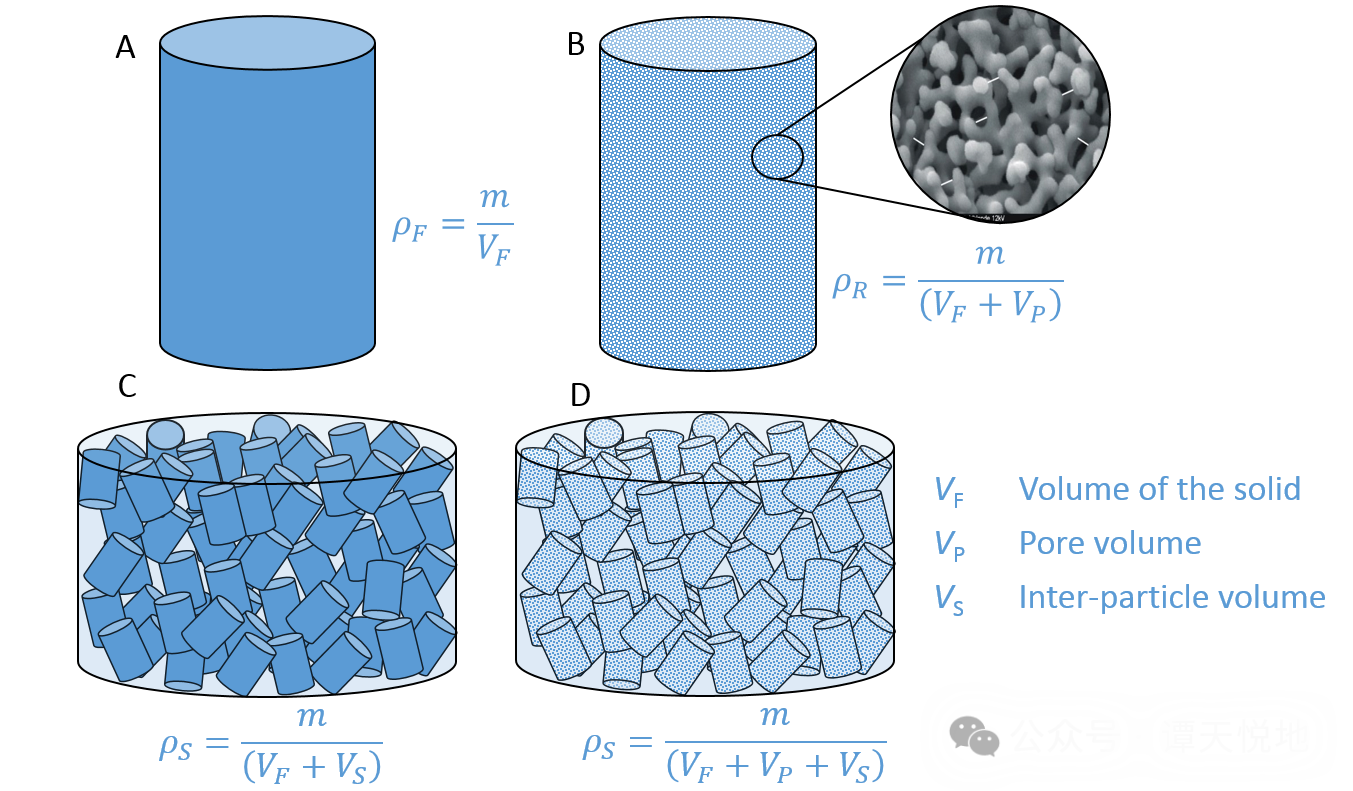

Hromadná hustota prášku sušeného stříkáním klesá se zvyšující se teplotou. Větší částice mohou být uvnitř duté nebo mít porézní nebo zlomenou strukturu kvůli vyšší rychlosti odpařování vody. Obvykle porézní nebo roztříštěné částice vykazují nižší hustoty balení.

Navíc, protože vlhkost částic nepřímo souvisí s teplotou sušení a voda je hustší než většina suchých potravinových pevných látek, prášky produkované při vyšších teplotách mají nižší hromadnou hustotu než prášky produkované při nižších teplotách.

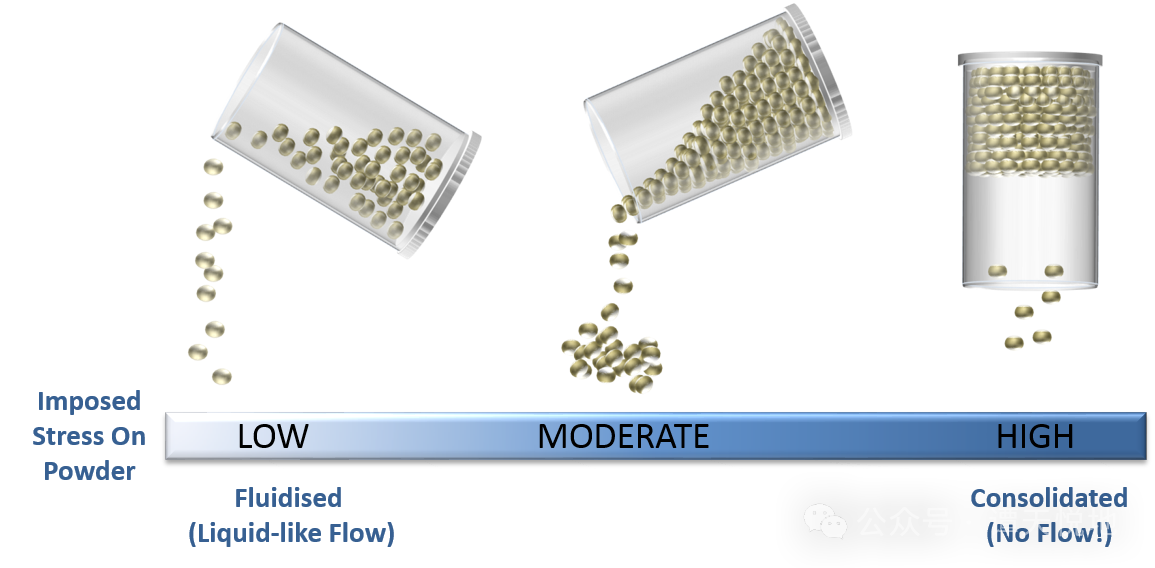

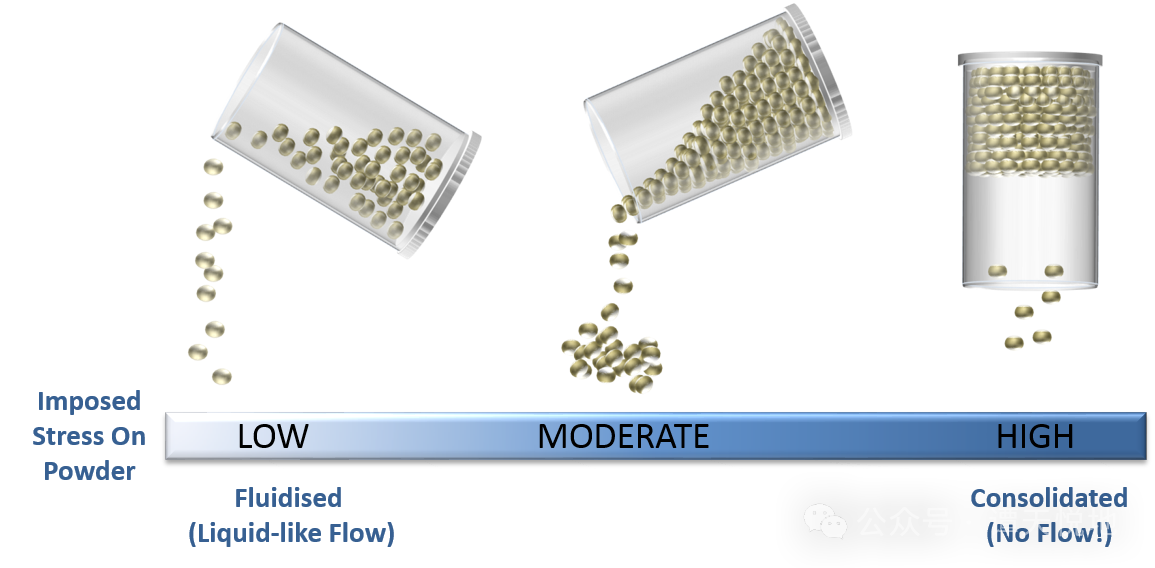

Teplota prášku sušeného na sprechu je také do jisté míry ovlivněna sušením. Jak se teplota zvyšuje, plynulost se sníží.

To může být způsobeno větší změnou morfologie částic způsobené vyšší rychlostí odpařování vody, menším povrchovým kontaktním úhlem způsobeným porozitou nebo zlomenou strukturou, což zvyšuje tření mezi práškem a povrchem a vnitřní odolnost mezi částicemi. velké, což má za následek sníženou likviditu.

Rozpustnost je také důležitou charakteristikou kvality práškových produktů a může přímo ovlivnit rekonstituční chování potravin sušených sprejem. Jak se teplota sušení rozprašování zvyšuje ze 120 ° C na 160 ° C, zvyšuje se rozpustnost prášku.

Materiál stěny

Látky bohaté na cukr, jako jsou šťávy a zeleninové šťávy, je obtížné přímo stříkat suché bez vložení látek. Nástěnné materiály jsou polymery, které během procesu rozprašování vkládají aktivní složky a jsou nejdůležitější při sušení spreje. Jeden z faktorů.

Nástěnné materiály mohou zvýšit teplotu přechodu skla a výtěžku během sušení rozprašováním a snížit viskozitu a hygroskopicitu práškových produktů. Mezi běžné nástěnné materiály patří arabština, maltodextrin, želatina, škrob, pektin, methylcelulóza, alginát, tricalcium fosfát a jejich kombinace.

Výběr materiálu stěny závisí hlavně na účelu sušení stříkání a fyzikálních a chemických vlastnostech zpracovaného materiálu. Nástěnné materiály by měly být vysoce rozpustné v procesních rozpouštědlech a mají dostatečnou schopnost vytvářet filmové tvorby produkovat roztoky s nízkou viscozitou i při vysokých koncentracích.

Pro sušení spreje musí mít vysokou molekulovou hmotnost a vysokou teplotu přechodu na sklenici, aby se zlepšily anti-stickové vlastnosti konečného produktu. Musí být schopni chránit citlivé sloučeniny před účinky tepla, kyslíku, světla atd.

Běžně používané materiály pro vysušení nástěnné stěny jsou uhlohydráty.

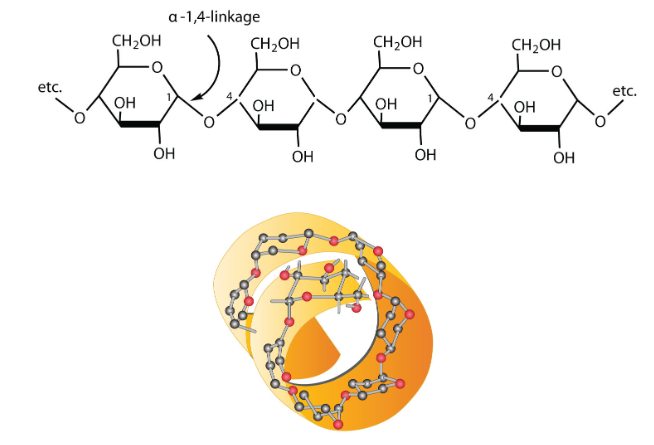

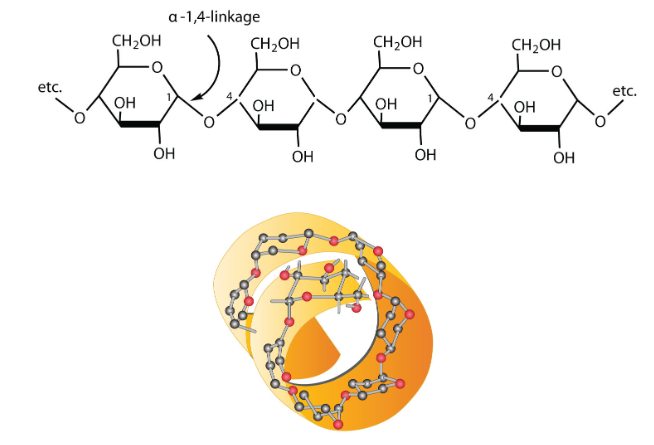

• Škrob a jeho deriváty (škrob, maltodextrin, dextrin a cyklodextrin)

Škrob a jeho deriváty mají dobré vlastnosti sušení spreje, jako je vysoká molekulová hmotnost a vysoká teplota přechodu na sklenici, vysoká rozpustnost ve studené vodě s nízkou viskozitou, anti-stick-vlastnosti a schopnost produkovat relativně husté prášky.

Škrob však postrádá schopnost formování filmu, což je velmi škodlivé pro účinnost sušení, zejména zachování citlivých sloučenin.

• guma (arabská guma nebo směs akátu a karaya)

Guma. Ve srovnání se škrobem má guma lepší schopnost tvorby filmu, ale její teplota přechodu skleněného přechodu je relativně nízká.

• Celulóza a její deriváty (celulóza, karboxymethylcelulóza, hydroxypropylmethylcelulóza atd.)

Celulóza a její deriváty mají dobré vlastnosti vytvářející filmy a povrchovou aktivitu, ale nejsou snadno stravitelné.

Kombinace derivátů a gumy škrobu nebo škrobu může zlepšit výkon sušení spreje, ale obsah gumy by měl být nižší než obsah derivátů škrobu nebo škrobu.

Bylo hlášeno, že proteiny, zejména syrovátkové protein, mají vynikající schopnost vytvářející filmy a schopnost retenční živiny a často se používají společně s deriváty škrobu nebo škrobu.

Rychlost krmiva

V procesu sušení spreje je rychlost krmiva jedním z důležitých faktorů. Rychlost krmiva určuje dobu pobytu materiálu v sušicí komoře, separátoru a dopravníku a také ovlivňuje atomizaci materiálu a velikost kapiček.

Rychlost krmiva v podstatě závisí na rychlosti rozprašovače, tím vyšší je rychlost čerpadla, tím rychlejší je rychlost krmiva. Vyšší rychlost krmiva však zpomalí přenos tepla, což ztěžuje kapičkám plně suché a snadno vedoucí k lepenosti zdi.

Kromě toho příliš vysoká rychlost krmiva způsobí, že kapičky klesnou přímo do sušicí komory. Je to proto, že horký vzduch byl nasycený a vysokorychlostní kapičky nelze plně atomizovat, což nakonec vede ke snížení výnosu prášku.

Vyšší rychlosti krmiva mají za následek nedostatečnou dobu interakce mezi kapičkami a horkým vzduchem, čímž se zvyšuje obsah vlhkosti v prášku sušeném sprejem.

Nadměrně vysoká rychlost krmiva je nesprávná operace, které je třeba se vyhnout během procesu sušení rozprašováním. Příliš vysoká rychlost krmiva je často důležitým faktorem v prášku přilepeném ke stěnám, vstřebávání vlhkosti a ucpaných trubek. Kromě snížení výnosu prášku také přináší další potíže s vyčištěním na místě.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文