Висушування розпилення: технологія порошку, що стоїть за повсякденними продуктами

Багато предметів, які ми використовуємо в нашому повсякденному житті, доступні у формі порошку без пилу. Багато продуктів, від молочного порошку до певних ліків, не витримують стандартного процесу зневоднення та потребують перетворення спеціальних процедур у форму порошку. Ця спеціалізована процедура викликається обприскування.

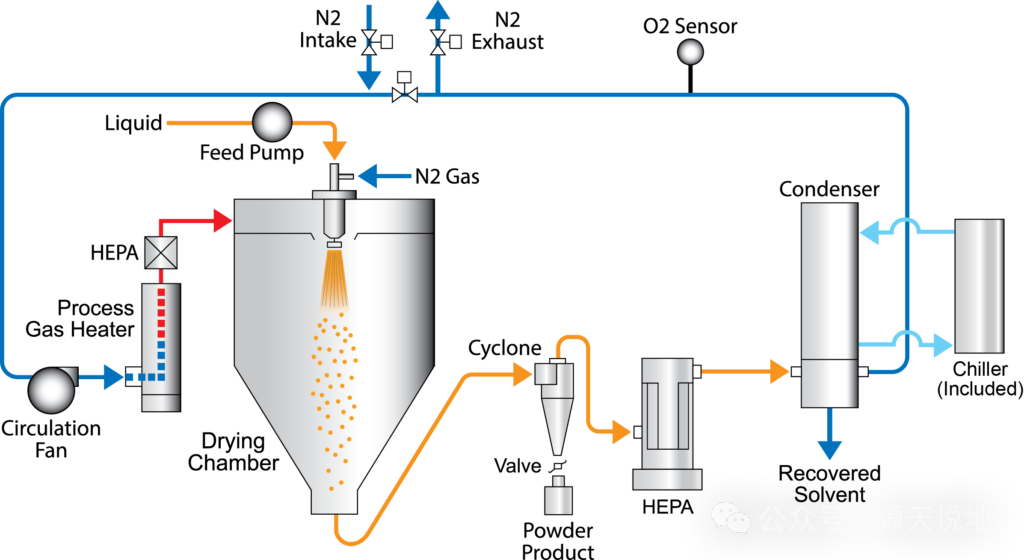

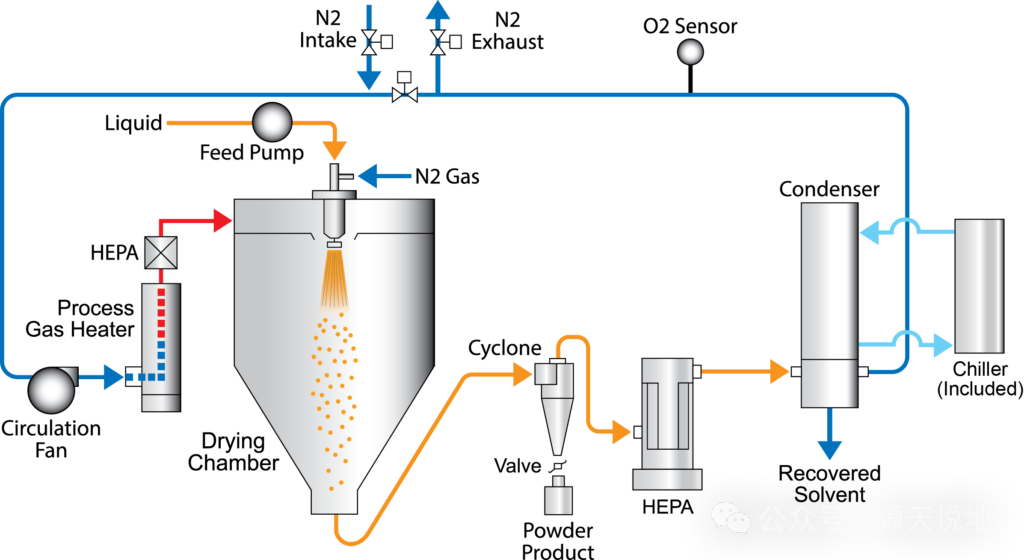

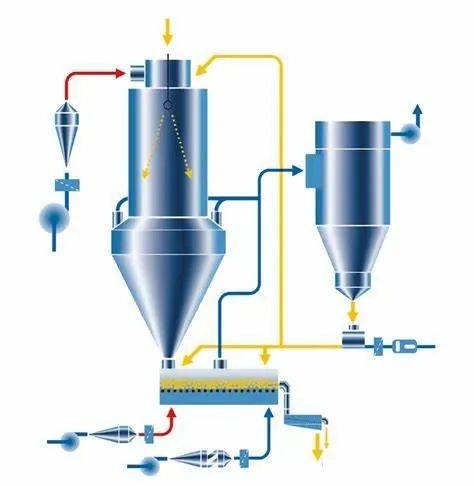

Процес передбачає диспергування рідини або суспензії в гарячому сухому газі для отримання порошку з послідовним розподілом розміру частинок. У цьому процесі можуть використовуватися звичайні повітря або інертні гази. Наприклад, етанол та інші продукти, які реагують з киснем, можуть оброблятися гарячим азотом замість повітря.

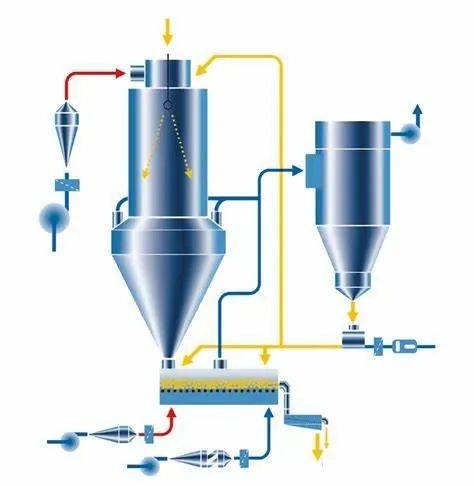

У обладнання для сушіння розпилювачем використовуються різні атомізатори або форсунки для розбиття рідин або суспензії в атомізовані крапельки з надзвичайно дрібними розмірами частинок.

Одиничні насадки з високим тиском рідини та насадки, що обертаються, є найбільш часто використовуваними типами насадок. Більш широкий розподіл розмірів частинок може бути досягнутий за допомогою колеса атомайзера, але незалежно, послідовний розмір частинок може бути досягнутий в обох методах.

Розміри крапельки від 10 до 500 мкм можна отримати за допомогою конкретних форсунок у конкретних процесах. Діаметр діаметром від 100 до 200 мкм є найбільш часто використовуваним розміром частинок.

Основні фактори, що впливають на висихання спреєм

Температура входу та виходу

Температура камери для сушіння розпилювача зазвичай відноситься до температури гарячого повітря, що надходить у вежу. Температура сушіння-це найважливіший фактор, що впливає на фізичні та хімічні властивості висушеного спрею порошку.

Температура сушіння спрею визначає вміст вологи у формованому порошку. Підвищення температури сушіння розпилювача з 120 ° С до 200 ° С може зменшити воду в сушеному порошку з 5,29% до 3,88%.

Розмір частинок висушених на розпилення продуктів також залежить від температури на вході гарячого повітря. Збільшення температури сушіння призводить до більш швидкого випаровування води, що призводить до того, що мікросфери утворюються швидше без достатнього часу для зменшення, що призводить до більших розмірів частинок.

У міру збільшення температури сушіння на вході з 138 ° С до 202 ° С, розмір частинок порошку ягоди Acai збільшувався з 13,38 мкм до 20,11 мкм. Аналогічно, розмір частинок порошку соку гуави значно збільшувався зі збільшенням температури на вході.

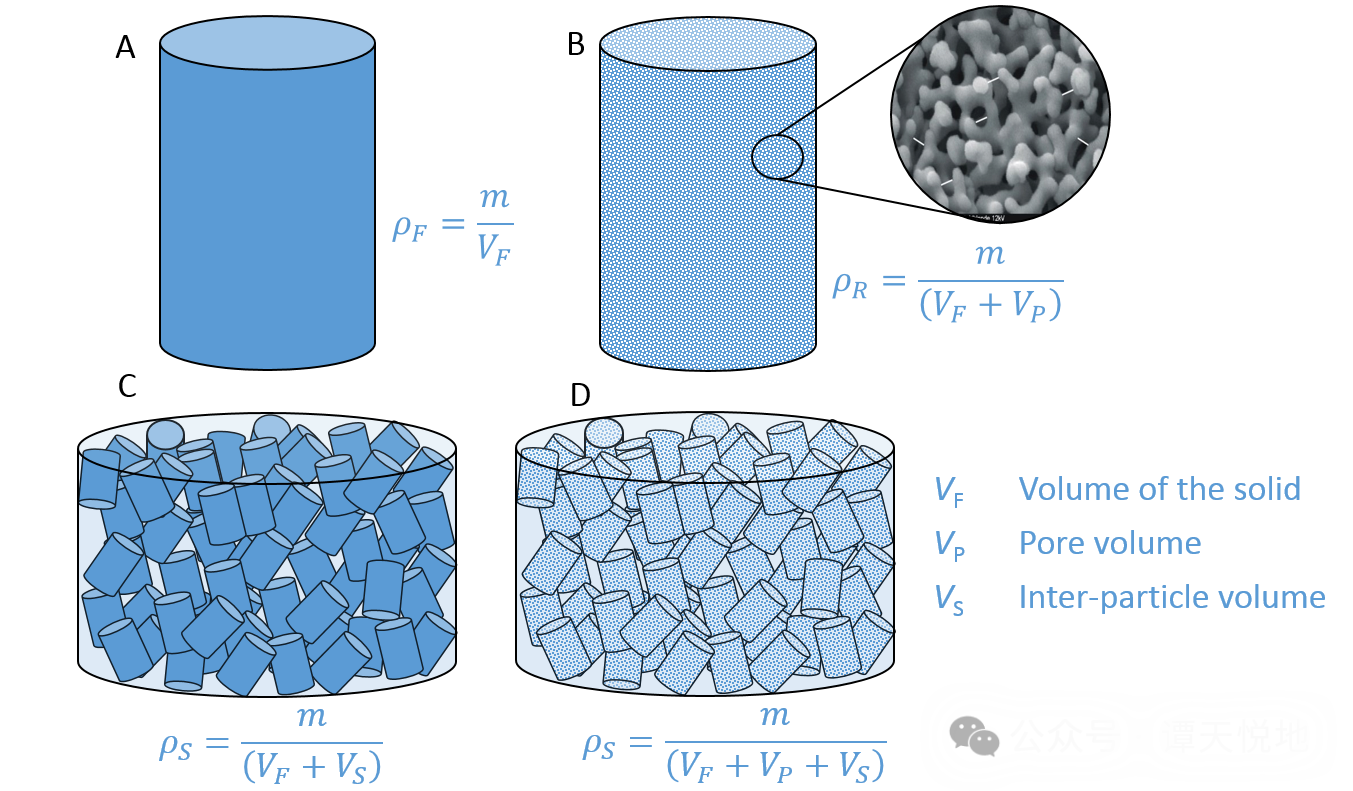

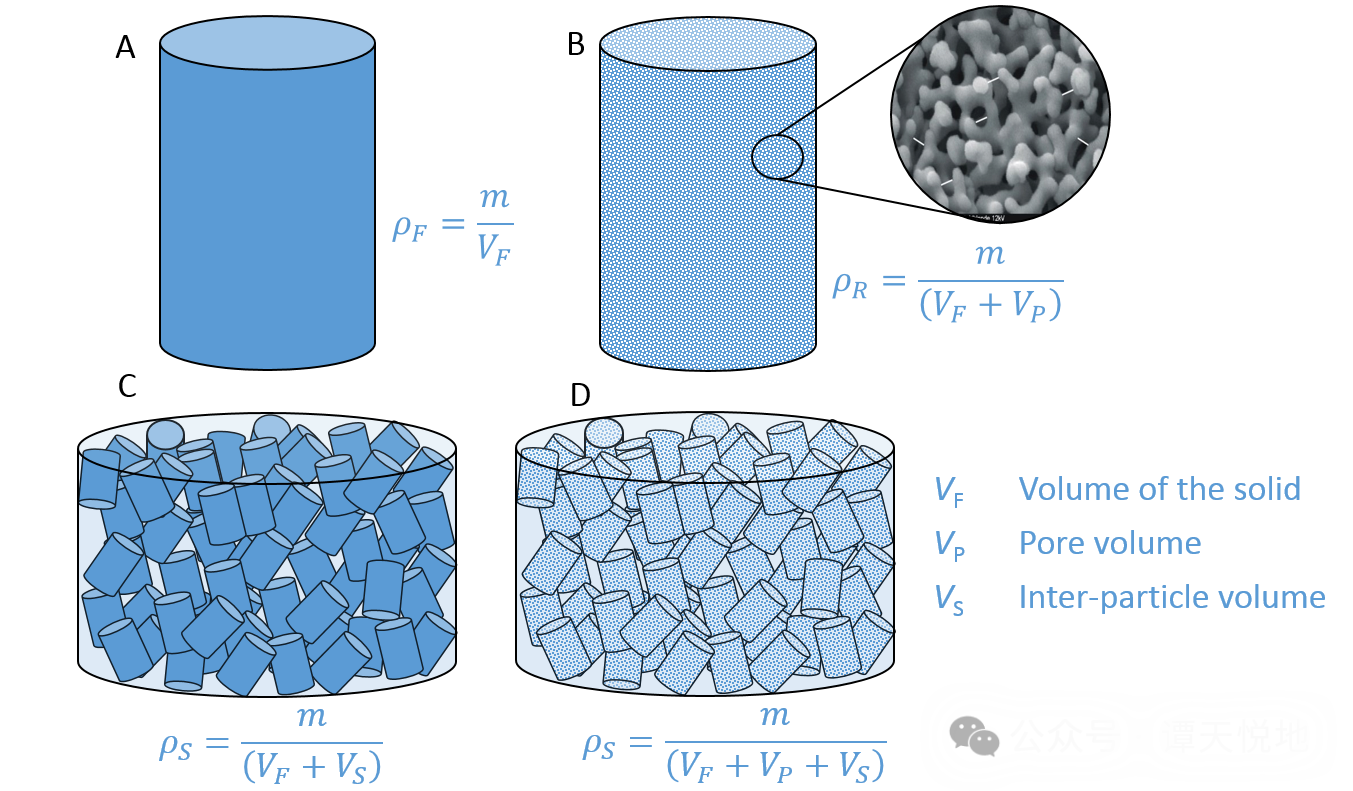

Об'ємна щільність висушеного розпилення порошку зменшується зі збільшенням температури. Більші частинки можуть бути порожнистими всередині або мати пористу або зламану структуру через більш високу швидкість випаровування води. Зазвичай пористі або фрагментовані частинки виявляють нижчу щільність упаковки.

Крім того, оскільки волога частинок обернено пов'язана з температурою сушіння, а вода щільніша, ніж більшість сухих продуктів харчування, порошки, що виробляються при більш високих температурах, мають меншу об'ємну щільність, ніж порошки, що виробляються при нижчих температурах.

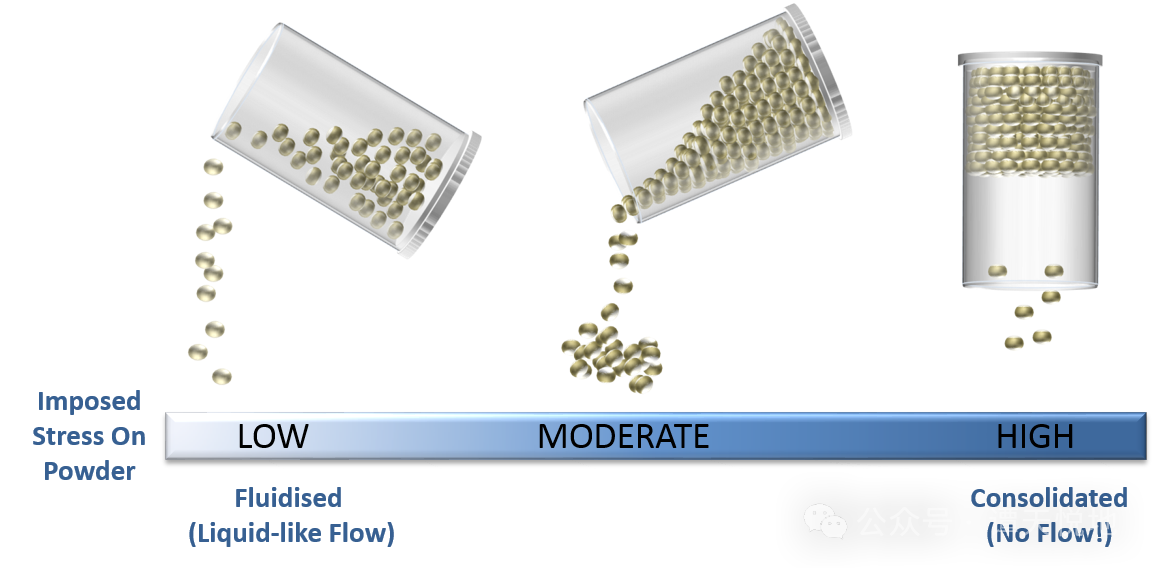

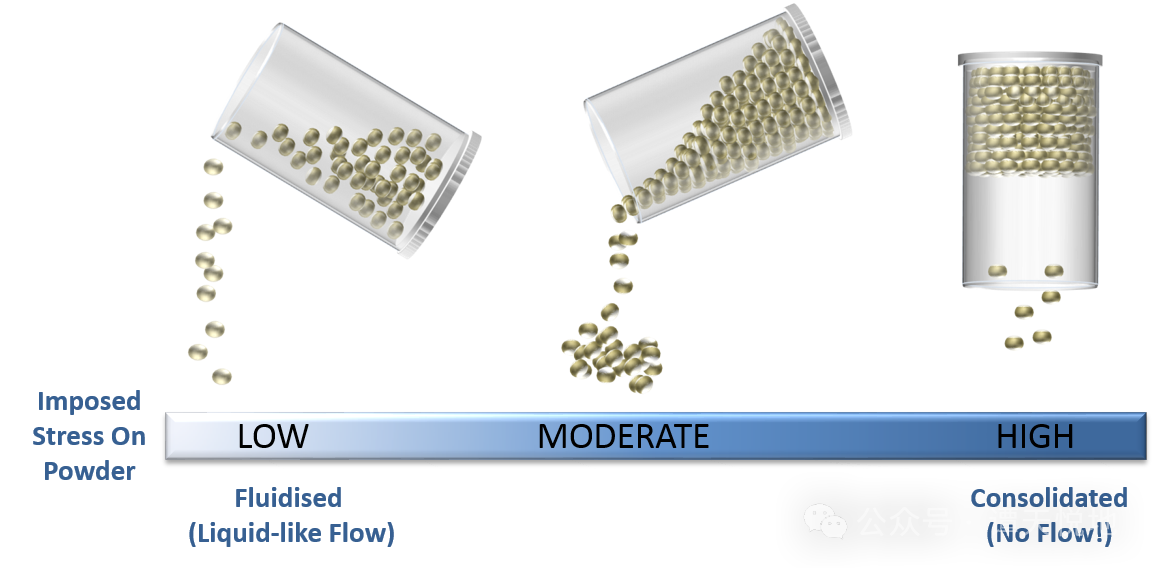

На плинність висушеного розпиленням порошку також певною мірою впливає температура сушіння. Зі збільшенням температури плинність зменшиться.

Це може бути пов'язано з більшою зміною морфології частинок, спричиненої більшою швидкістю випаровування води, меншим кутом контакту поверхні, спричиненим пористістю або зламаною структурою, що збільшує тертя між порошком і поверхнею та внутрішньою стійкістю між частинками. Велика, що призводить до зниження ліквідності.

Розчинність також є важливою характеристикою якості для порошкової продукції і може безпосередньо впливати на поведінку відновлення продуктів, що висушили розпилення. Зі збільшенням температури сушіння розпилення з 120 ° С до 160 ° С зростає розчинність порошку.

Настінний матеріал

Речовини, багаті цукром, такі як соки та овочеві соки, важко обприскувати безпосередньо без вкладених агентів. Матеріали стіни-це полімери, які вбудовують діючі інгредієнти під час процесу розпилення і є найважливішими у висушуванні на розпилення. Один із факторів.

Матеріали стіни можуть підвищити температуру скляного переходу та врожайність під час висихання спреєм та зменшити в'язкість та гігроскопність порошкових продуктів. Поширені стінові матеріали включають гумку арабською мовою, мальтодекстрин, желатин, крохмаль, пектин, метилцелюлозу, альгінат, фосфат трикрикцій та їх комбінації.

Вибір стінового матеріалу в основному залежить від мети сушіння розпилення та фізичних та хімічних властивостей обробленого матеріалу. Матеріали стін повинні бути дуже розчинними в процесах процесів і мати достатню здатність до плівки для виробництва розчинів з низькою вібстрикою навіть у високих концентраціях.

Для сушіння розпилення вони повинні мати високу молекулярну вагу та високу температуру скляного переходу для поліпшення властивостей анти-кастинки кінцевого продукту. Вони повинні мати можливість захищати чутливі сполуки від впливу тепла, кисню, світла тощо.

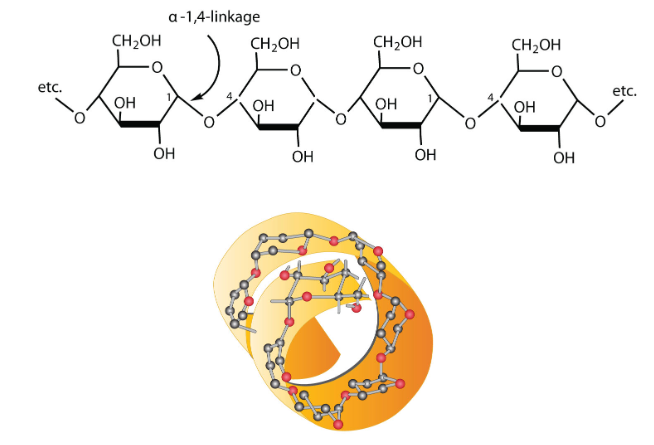

Загально використовувані стінові матеріали для сушіння розпилювача - це вуглеводи.

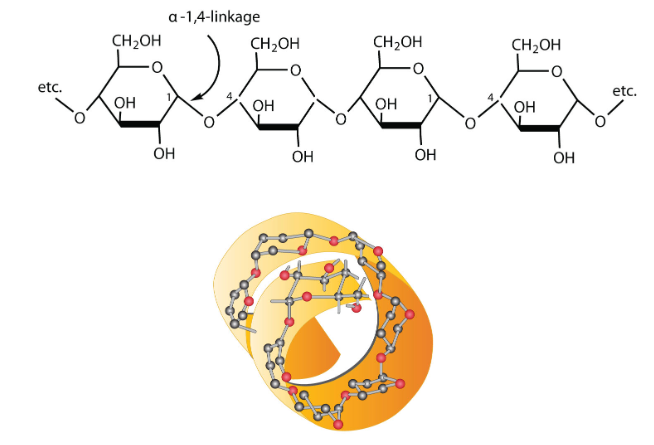

• Крохмаль та його похідні (крохмаль, мальтодекстрин, декстрин та циклодекстрин)

Крохмаль та його похідні мають хороші властивості сушіння спрею, такі як висока молекулярна маса та висока температура скла, висока розчинність у холодній воді з низькою в'язкістю, властивості проти палички та здатність виробляти відносно щільні порошки.

Однак у крохмалю не вистачає здатності до плівки, що дуже шкодить ефективності сушіння, особливо збереження чутливих сполук.

• гумка (арабська гумка або суміш акації та карая)

Гумка. Порівняно з крохмалом, гумка має кращу здатність до плівки, але температура його скла порівняно низька.

• Целюлоза та її похідні (целюлоза, карбоксиметилцелюлоза, гідроксипропілметилцелюлоза тощо)

Целюлоза та її похідні мають хороші плівкоутворюючі властивості та поверхневу активність, але не легко засвоюються.

Поєднання похідних крохмалю або крохмалю та гумки може покращити продуктивність сушіння спрею, але вміст гумки повинен бути нижчим, ніж у крохмалю або крохмальних похідних.

Повідомлялося, що білки, особливо сироватковий білок, мають чудову здатність до плівки та здатність до затримки поживних речовин, і часто використовуються разом з похідними крохмалю або крохмалю.

Швидкість подачі

У процесі висихання спрею швидкість подачі є одним із важливих факторів. Швидкість подачі визначає час перебування матеріалу в сушовій камері, сепараторі та конвеєрі, а також впливає на атомізацію матеріалу та розмір крапель.

Швидкість подачі в основному залежить від швидкості атомайзера, тим вище швидкості насоса, тим швидше швидкості подачі. Однак більш висока швидкість подачі сповільнить передачу тепла, що ускладнює, що крапельки повністю висихають і легко призводять до приклеювання стін.

Крім того, занадто висока швидкість подачі призведе до падіння крапельки безпосередньо в камеру сушіння. Це пояснюється тим, що гаряче повітря було насиченим, а швидкісні крапельки не можуть бути повністю атомізовані, в кінцевому рахунку призводять до зменшення виходу порошку.

Більш висока швидкість подачі призводить до недостатнього часу взаємодії між краплями та гарячим повітрям, збільшуючи вміст вологи у порошку, висушеному на розпиленнях.

Надмірно висока швидкість подачі - це неправильна операція, яку потрібно уникати під час процесу сушіння розпилення. Занадто висока швидкість подачі часто є важливим фактором прилипання порошку до стін, поглинання вологи та засмічення труб. Окрім зниження виходу порошку, він також приносить додаткові проблеми для очищення на місці.

English

Русский

العربية

Français

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

ພາສາລາວ

Bahasa Melayu

Filipino

Bahasa Indonesia

magyar

Română

Čeština

қазақ

Српски

हिन्दी

فارسی

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

नेपाली

Oʻzbekcha

latviešu

Azərbaycan dili

Беларуская мова

Български

ქართული

Kurdî

Кыргызча

简体中文

简体中文